고점성 액체용 스크루 펌프 개발

; Ho Seong Kanga ; Min Cheol Chaa ; Young Woo Leea ; Yong Geun Parka ; Enug Suk Leea, *

; Ho Seong Kanga ; Min Cheol Chaa ; Young Woo Leea ; Yong Geun Parka ; Enug Suk Leea, *

Abstract

One method of conveying the reactants in reactors is to use a screw pump. In this study, we fabricated and experimented with a screw pump based on a general extruder. In a typical extruder, the pitch of the screw flights is the same and the diameter of the screw shaft increases gradually. However, an extruder with an increased shaft diameter is disadvantageous because it is difficult to combine it with the screw flights and shaft. The screw pump in this study had the same diameter and decreased the pitch of the screw flights, thus making it easier to manufacture a screw pump. In this study, we confirmed the flow rate of the screw pump manufactured using an extruder and analyzed experimental results. We estimated the difference between the theoretical and the experimental values as the leakage flow that occurs at the clearance between the screw flight and the pump barrel.

Keywords:

High-viscosity, Screw pump, Extruder, Reactor1. 서 론

IT용 전기·전자 기기의 소형화, 고성능화, 고신뢰화 그리고 반도체 가공기술의 혁신적 변화에 따라 이들 기기의 중요한 표시장치인 OLED (Organic Light Emitting Diode)의 구성 재료에 있어서 높은 내열성과 유연성이 요구되고 있다. 차세대 유연성 OLED의 기판재료로서 폴리이미드(PI, polyimide)계 고분자들은 탁월한 내열성 및 제반특성에 의해 대표적인 내열소재로 사용된다. 특히 용해성이 개선된 변성 PI수지인 PESI (Polyesterimide), PAI (Polyamideimide) 및 지방족 PI 수지 등이 내열소재로서 실용화가 필요하다.

이러한 고내열 유연성 PI 수지의 개발은 부가가치가 매우 높은 산업으로서 연평균 100% 이상 성장하고 있다. 미국, 프랑스, 독일, 일본 등 몇몇 선진국에서 원천기술을 독점하고 있어, 제조를 위해서는 분자설계로부터 합성·설비공정에 이르는 고도의 기술이 요구되는 어려움이 있다.

특히, 전자부품용 가용성 PI계 소재의 경우, 최근 LCD의 쇄락과 유연성 차세대 OLED 소재로 적용됨에 따라 향상된 투명성과 내구성, 유연성을 기반으로 기술독점 정도가 훨씬 가중된다. 또한, 소재 자체의 물질특허화, 개선특허 등을 통하여 기술의 유출이 철저히 봉쇄되고 있다. OLED 디스플레이의 경박화와 유연화 경향에 따라 차세대 OLED 기판용 PI소재의 전구체에 Si (Silicone)원자를 도입하려는 시도가 Si 유도체를 만드는 글로벌 업체들을 필두로 개발하고 있다. 생산을 위한 설비와 공정은 각 업체에서 엄격하게 기업비밀로 유지되고 있어 신개념 공정·설비에 대한 폴리이미드 제조용 Si 전구체의 개발이 필요하다. 따라서, 이러한 폴리이미드계 고분자들을 생산하기 위해서는 반응기의 필요성이 대두되고 있다.

반응기란 사전적 의미로 화학반응을 진행시키기 위해 사용되는 기구를 뜻한다. 반응기의 종류는 크게 형상(Form), 조작법(Mode of operation), 온도분포(Temperature distribution) 3가지로 분류할 수 있다. 조작법에 관한 분류에서 회분식(Batch)과 연속식(Continuous)이 대표적이다. 회분식의 경우 소규모 운전, 개발 되지 않은 새로운 공정의 시험, 고가의 생성물 등에 적합한 형태이다. 반응물을 반응기에 장시간 놓아 둘 수 있음으로 높은 전환율을 얻을 수 있는 장점이 있다. 그러나 반응 완료 후 세척, 다음 작업을 위한 준비 기간 등이 필요하여 단위 생산량 당 인건비가 비싸며 대규모 생산이 어려운 단점이 있다. 대규모 생산의 경우 원하는 양의 생산품을 얻기 위한 대용량 챔버가 필요하고 초기 설치비가 증가 한다.

회분식 반응기의 단점을 보완할 수 있는 관형(Tubular) 연속식 반응기는 소량이지만 일정량의 생산품을 연속적으로 얻을 수 있는 장점이 있으며, 좁은 공간에 설치하여 설치비용 또한 절감 할 수 있다.

관형은 관속에서 반응이 일어나기 때문에 반응이 일어나기까지 걸리는 시간을 관의 길이와 관속으로 흘려보내는 반응물의 유량으로 조절하며 코일 형태로 제작하여 부피를 축소시킨다.

본 연구에서는 앞에서 언급한 코일형 연속반응기에 필요한 고점성 유체이송 스크루 펌프를 설계 및 제작하여, 이론식과 실험값을 통해 유량을 비교분석 한다.

2. 스크루 펌프 설계

2.1 스크루 펌프

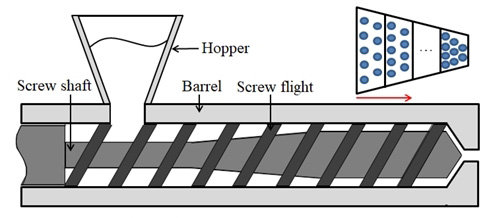

본 연구에서는 출구방향으로 갈수록 압력이 높아지는 압출기의 원리를 응용하여 스크루 펌프를 설계하였다. 일반적인 압출기는 원료공급부, 용융부, 계량화부의 세부분으로 이루어져 있다. 세 구간에서 스크루 플라이트 간 피치는 일정하지만 스크루 축의 직경이 증가하는 것을 확인할 수 있다.

일정량의 반응물질은 한 칸씩 이동하며, 부피가 줄어들수록 압력이 증가한다. 스크루 축 직경의 증가로 부피가 줄어들게 되는 경우는 스크루 플라이트와 축의 결합이 어렵기 때문에 Fig. 2와 같이 동일한 축 직경에서 플라이트 간 피치를 줄임으로써 부피를 줄어들게 하는 방법으로 설계를 하였다.

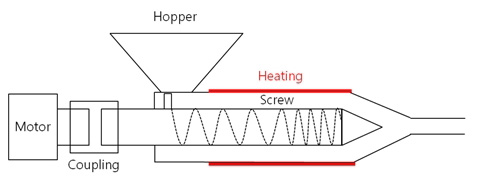

스크루 펌프는 점성 유체를 이송하여 반응물을 관속으로 투입시키는 역할을 한다. 호퍼를 통해 반응물을 투입하면, 모터가 회전하면서 출구 방향으로 플라이트간 피치가 줄어드는 스크루에 의해 반응물의 이동 및 압력이 가해진다. 이때, 외벽을 가열함으로써 화학반응이 일어나게 된다.

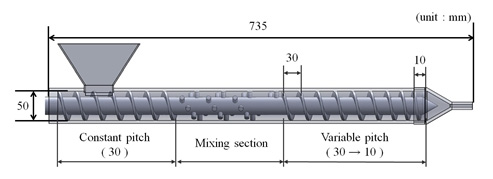

설계한 스크루는 Fig. 3과 같이 세 구간으로 구분된다. 일정피치 구간에서는 호퍼를 통해 투입된 반응물이 이송되며, 믹싱구간에서는 두 종류의 반응물이 일정 각도와 간격으로 형성되어 있는 돌기에 의해서 전진과 동시에 혼합이 이루어진다. 가변피치 구간에서는 Fig. 2와 같은 원리로 30 mm에서 10 mm로 플라이트간 피치가 줄면서 부피가 줄어들기 때문에 혼합된 반응물이 압축되며 높은 압력이 형성된다.

3D 설계 프로그램 SoildWorks를 이용하여 스크루 펌프를 설계하였으며, 펌프 전체길이는 735 mm, 배럴의 내경은 50 mm, 스크루 채널의 깊이는 10 mm이다. 일반적으로 압축기 배럴의 내경은 25~150 mm 범위이며, 내경 대 길이 비는 10~30 정도이다.(1) 본 설계에서는 직경 대 길이 비를 14.7로 설계하였다.

2.2 스크루 펌프의 이론적 해석

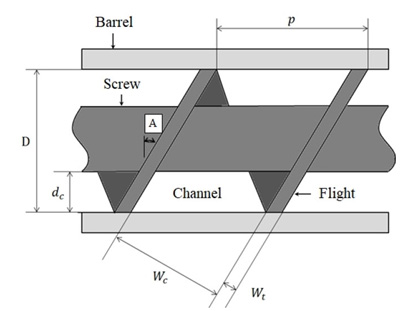

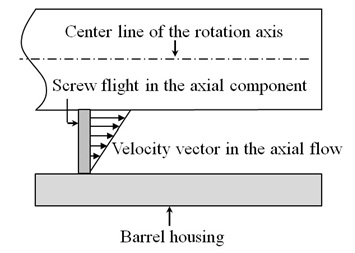

스크루 펌프의 유량은 압출기의 이론을 통해 확인 할 수 있다. 일정피치구간의 내부의 구조 및 명칭은 Fig. 4와 같이 나타낼 수 있다.

배럴 내에서 스크루가 회전함에 따라 반응물은 아르키메데스의 스크루 펌프와 유사한 원리로 이동한다. 스크루 펌프 내에서 추진류(Drag flow)는 정지한 배럴 하우징의 내면과 회전하는 스크루의 채널 면 사이를 지나는 점성 유체의 마찰에 의해 발생한다. 이는 Fig. 5의 정지한 판과 이동하는 판 사이의 점성 유체에서 발생하는 유체 흐름과 유사하다. 이동하는 판의 속도가 v라면, 정지한 판과 이동하는 판 사이의 유체의 평균속도는 v/2이며, 유량은 식 (1)과 같이 결정된다[1,2].

| (1) |

이때, Qd는 추진류의 유량(m3/s)이며, v는 이동하는 판의 속도(m/s), d는 두 판 사이의 간격(m), w는 속도 방향에 직각인 방향으로 판의 폭(m)이다.

각각의 변수들은 Fig. 4에 표현 된 회전하는 스크루 채널 면과 정지한 배럴 하우징 내면에 의해 다음과 같이 결정된다[1].

| (2) |

| (3) |

| (4) |

| (5) |

여기서 D는 스크루 플라이트 직경(m)이며, N은 스크루의 회전속도(rev/s)이다. 이론식을 성립시키기 위하여 배럴의 직경과 스크루 플라이트 직경을 동일하다고 가정한다. 그러나 일반적인 압출기에서는 통상적으로 0.05 mm의 간격으로 반응물의 역류를 방지하기 때문에 이 부분에서 이론식과 실험값의 차이가 발생할 것으로 예상된다.

여기서, 플라이트 폭이 무시할 정도로 작다고 가정하면, 식 (5)는 아래와 같이 간략해 진다.

| (6) |

식 (3), (4), (6)을 식 (1)에 대입하고 삼각함수 관계를 이용하면 아래의 식을 얻을 수 있다.

| (7) |

유체가 전진하는 방향으로 저항력이 없다면 식 (7)의 Qd는 스크루 펌프 내부에서 반응물 유량을 의미한다. 그러나 출구 측에서 반응물이 압축 되면서 스크루 펌프에서 유체가 앞으로 나아가려는 압력을 감소시키는 압력인 배압(Back pressure)이 발생한다. 배압으로 인해 배압 유동(Back pressure flow)이 발생하며 스크루의 크기, 반응물의 점도, 배럴 내의 압력구배에 의해 식(8)과 같이 결정된다[3].

| (8) |

이때, Qb는 배압유량(m3/s)이며, η는 점도(Ns/m2), dp/dl은 압력구배(Pa/m)를 나타낸다.

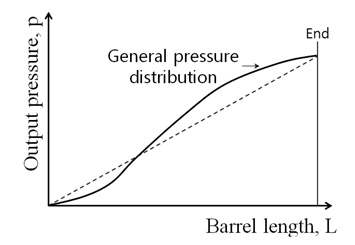

배럴 내의 실제 압력 구배는 배럴의 길이에 따른 스크루 형상의 함수이며, 일반적인 배럴 내 압력 분포는 Fig. 6와 같다.

압력 분포의 그래프를 직선으로 가정하면, 압력 구배는 상수(p/L)가 되며, 식 (9)와 같이 간략화 할 수 있다.

| (9) |

여기서, p는 배럴 내의 출구압력(Pa), L은 배럴의 길이(m)이다.

배압유동은 실제로 존재하는 반응물의 이동이 아니라, 추진류의 감소량이므로 스크루 펌프의 반응물 유량은 추진류와 배압 유동 유량의 차이로 계산될 수 있다[1].

스크루의 피치(10 mm), 배럴의 직경(50 mm), 스크루 채널의 깊이(10 mm), 반응물의 점도(0.1 Ns/m2), 스크루의 회전속도(60 rpm), 밸브 개폐 각도(0°), 상온(24°C)의 조건에서 이론 유량은 324.27 mLmin이다.

3. 유량 시험

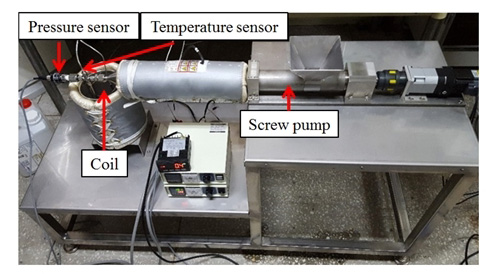

3.1 코일형 반응기의 유량 시험

제작한 코일형 반응기 유량 실험을 통하여 스크루 펌프의 유량값을 비교 분석 한다. 스크루의 회전속도, 온도, 밸브 개폐 각도를 변수로 하여 유량과 압력을 측정한다. 반응물의 반응이 일어나는 필요 온도조건을 다양하게 설정하며, 반응이 일어나는 시간을 증가하기 위해 관형 코일을 장착하여 실험한다.

점도 0.1 Ns/m2의 반응물인 실리콘 오일의 온도, 스크루 회전속도, 밸브의 유로 개폐 각도 등 각 변수들의 관계에 의하여 코일형 연속반응기의 유량을 확인한다.

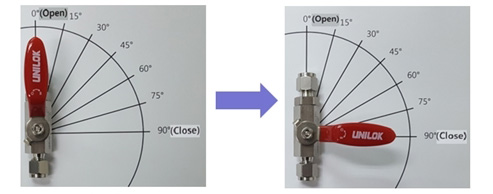

반응물의 온도를 24, 40, 60, 80, 100°C를 기준으로 하며, 모터 제어 소프트웨어를 통해 스크루 속도를 20, 40, 60, 80, 100, 120 rpm으로 변화시키면서 각 조건에 따른 유량 및 압력을 측정한다. 또한, 코일의 출구 측에 밸브를 설치하여 각도 15° 간격으로 밸브의 개폐 각도에 따른 유량 및 압력을 측정한다.

3.2 시험 결과 및 비교

모든 온도조건에서 밸브의 개폐각도 60°를 초과하는 75°, 90°에서는 유량이 0 mLmin으로 그래프에서 제외하였다.

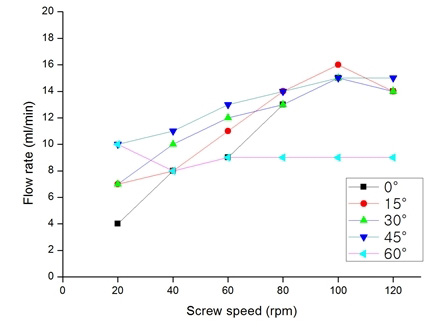

Fig. 9의 24°C 유량 그래프의 밸브 개폐 각도 0°에서 전반적으로 스크루 회전속도가 증가할수록 유량이 증가하는 경향이 있으나 120 rpm에서는 유량이 감소하였다. 이는 100 rpm에서 유량 상태가 포화(Saturation)상태로 100 rpm을 초과 했을 경우에 더 많은 역류가 발생했음을 확인할 수 있었다. 최대 유량은 100 rpm, 밸브 개폐 각도 15°에서 발생하며 16 mLmin이다.

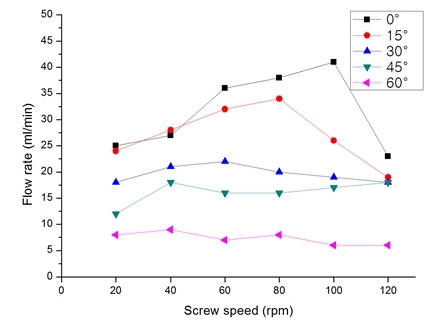

Fig. 10의 80°C 유량그래프에서는 밸브 개폐 각도의 증가에 따라 유량이 줄어드는 것을 확인 할 수 있다. 24°C의 유량 그래프와 마찬가지로 밸브개폐각도 0°, 스크루 회전속도 120 rpm에서 유량이 감소하였으며, 최대 유량은 100 rpm, 밸브 개폐 각도 0°에서 41 mLmin이 측정되었다.

전홍필 등[4]은 볼 밸브의 개폐 각도에 따른 유량을 Table 2와 같이 제시하였다. 이는 유로와 볼이 어긋나면서 고이는 유체가 와류를 일으키고, 개폐각도가 커짐에 따라 와류도 크게 성장하여 유동 손실이 증가하기 때문으로 유량은 비선형적으로 감소하는 것으로 보인다.

그러나 Fig. 9의 24°C 유량 그래프에서는 밸브의 개폐각도가 증가함에도 불구하고 유량이 증가하는 경향이 있다. 이는 1차적으로 밸브 개폐 각도의 증가로 유량이 줄어들고, 그와 동시에 코일내부의 반응 시간이 길어지게 된다. 2차적으로 반응 시간이 길어짐에 따라 반응물의 온도가 상승하고 점도가 낮아지므로 유량이 증가한 것으로 추정된다.

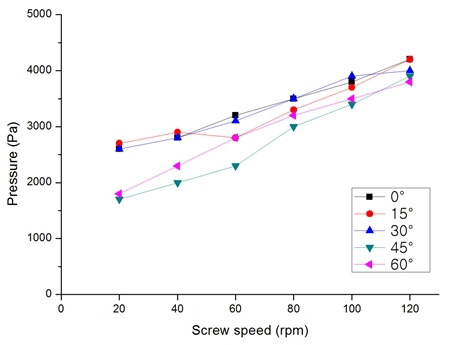

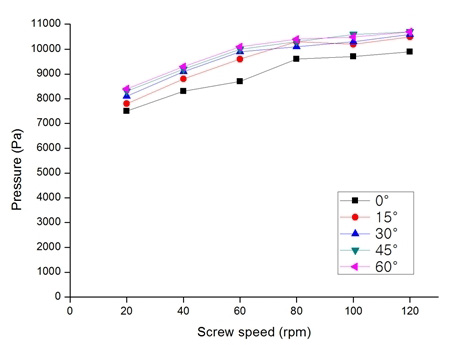

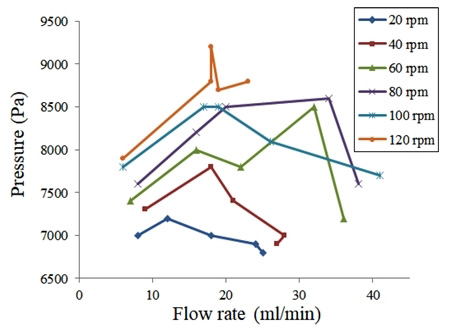

Fig. 11, 12는 스크루 속도에 따른 압력 그래프를 나타낸다. 압력 그래프에서는 밸브 개폐 각도 증가와 스크루 회전속도의 증가에 따라 각각 압력이 증가하였으며, 실험의 조건에 따라 특정 압력 이상에서는 배압 유동이 증가하기 때문에 유량이 감소되는 것을 추정 할 수 있다. 온도가 상승함에 따라 평균적으로 압력이 상승하는 것을 확인하였다.

Fig. 13과 같이 스크루 펌프의 유량과 압력에 대한 그래프를 통해 50°C에서 스크루 펌프의 특성을 확인할 수 있다. 밸브의 개폐 각도를 60°부터 0°까지 조절하여 최소 유량에서 최대 유량까지 나타내었다. 그래프 상의 각각의 스크루 회전속도에서 좌측 시작이 60°, 우측 끝이 0°를 의미하며, 15°간격으로 밸브를 열어 유량을 증가시켰다. 전반적으로 밸브 개폐 각도를 0°에 가까이 할수록 유량은 증가하지만 일반적인 펌프 특성 곡선과는 차이가 있다. 이는, 스크루 펌프의 가열에 사용된 히팅 자켓이 원인이 될 수 있다. 히팅 자켓은 목표 온도에 도달하기 위하여 높은 온도로 열을 가하기 때문에 목표 온도 도달 후에도 잔열이 남아 있다.

The pressure value according to flow rate variation with the valve opening angle at 80°C working temperature

잔열에 의한 반응물의 온도 차이로 점도가 변하게 되고, 실제 펌프 특성 곡선과의 차이가 발생한 것으로 추정된다.

상온(24°C), 60 rpm, 밸브 개폐 각도 0°를 기준으로 스크루 펌프의 이론식에 의해 계산된 유량값은 324.27 mLmin, 실험 유량값은 9 mLmin으로 차이가 크다.

이론식에서 배럴과 플라이트 간격을 0 mm로 가정을 하였으나, 제작과정에서 0.2 mm의 차이가 발생하여 누설류가 발생한 것으로 판단된다. 일반적으로 압출기의 경우 0.05 mm의 간격으로 진행방향과 반대되는 누설류는 추진류에 비해 상당히 작다. 그러나 본 연구에서 제작한 스크루 펌프는 추진류에 비해 누설류가 크기 때문에 위와 같은 차이가 발생한 것으로 판단된다. 이를 개선하기 위해서는 누설류가 발생하지 않도록 보다 정밀하게 스크루 플라이트가 가공되어야 한다.

4. 결 론

본 연구에서는 코일형 연속반응기 제작에 필요한 스크루 펌프를 설계 및 제작하여, 이론식과 실험값을 통해 유량을 비교분석 하였다.

연속반응기는 상온(24°C), 60 rpm, 밸브 개폐 각도 0°를 기준으로 스크루 펌프의 이론식에 의해 계산된 유량값은 324.27 mLmin, 실험 유량값은 9 mLmin이다. 이론식과 실험값의 차이는 펌프의 배럴과 스크루 플라이트 사이의 간격에서 발생한 누설류로 인해 유량이 감소된 것으로 판단된다.

여기서, 펌프의 배럴과 스크루 플라이트 사이의 간격을 매우 작게 설계 할 경우 스크루 내부의 고점성 액체로 인한 마찰력이 급격하게 증가한다. 경계층 영역에서 액체의 속도는 매우 낮아지고 스크루를 회전하기 위한 모터에 과부하가 걸릴 수 있기 때문에 이 간격에 대한 다양한 실험이 필요한 것으로 판단된다.

또한, 간격 사이로 흘러나가는 누설류는 이론식으로 구할 수 없기 때문에 스크루 펌프의 최종 유량은 실험값을 통해 확인하여야 한다.

References

- Groover, M. P., (2012), Introduction to Manufacturing Processes, Wiley.

- Potter, M. C., Wiggert, D. C., (2010), Mechanics of Fluids, Cengage Learning.

-

Morton-Jones, D. H., (1989), Polymer Processing, Chapman and Hall, London.

[https://doi.org/10.1007/978-94-009-0815-4]

-

Jeon, H. P., Kim, D. Y., (2014), CFD Analysis on the Flow Characteristics with Flow Coefficient in a PFA Lined Ball Valve for Different Opening Degrees, KSFM J, 17(4), p76-80.

[https://doi.org/10.5293/kfma.2014.17.4.076]

-

Park, S. Y., Rhee, G. H., (2016), Transport Behavior of PP in a Plastication Screw of an Injection Molding Machine: Comparison of Standard Screw and Barrier Screw, Polymer(Korea), 40(3), p414-420.

[https://doi.org/10.7317/pk.2016.40.3.414]

- Kim, J. Y., Jung, H. H., (2009), Development and Performance Evaluation of Single Screw Polymer Extruder System, KSTLE J., 25(3), p182-186.

- Kim, D. Y., (2017), A Study on the Design and Experiments of a Coil Type Continuous Reactor for Viscosity Fluid, A Thesis for a Master, Chungbuk National University, Republic of Korea.