금속 및 플라스틱 인서트 사출을 적용한 이종소재 컨트롤 암의 정강성 평가

Abstract

In the automobile weight reduction methods, the weighting effect can be introduced by maximizing the advantages of metal materials and composite materials and using a suitable material for the parts. In this study, to reduce the weight of the automotive parts, the hybrid control arm was formed by metal and plastic insert injection and its stiffness was evaluated. For this purpose, the front wheel control arm used in the crossover utility vehicle was selected for research. Next, structural analysis using the commercial s/w was performed on the hybrid control arm. Stress and strain were obtained through structural tests. In addition, the structural analysis and stiffness test results were compared and evaluated to verify the accuracy of the structural analysis. Based on these results, the safety of the hybrid control arm was verified.

Keywords:

Hybrid control arm, Insert injection, Multi material, Structural analysis, Structural test1. 서 론

세계적으로 강화되고 있는 환경규제 및 자동차산업의 비약적인 발전으로 인하여, 자동차 시장은 친환경, 고효율 및 승차감 향상 등을 추구하고 있다[1-3]. 또한 자동차 부품 업계에서는 부품의 모듈화 및 경량화를 통한 원가 절감과 에너지 효율을 높이기 위해 다양한 연구들이 진행 중이다[4,5]. 특히 연비 향상뿐만 아니라 승차감 및 조종 안정성 향상을 위한 연구가 활발히 진행되고 있으며, 승차감과 조종 안정성은 주로 현가장치(Suspension system)의 성능에 의해 크게 영향을 받는다[6]. 특히 현가장치를 구성하는 핵심 부품인 컨트롤 암(Control arm)은 크로스 멤버(Cross member)와 너클(Knuckle)을 연결하는 구조로 현가장치의 위치를 결정함과 동시에 횡력이나 전·후 방향의 힘을 지지하는 역할을 하며, 경량화 시 안전성이 요구되는 핵심 부품이다[7]. 이러한 컨트롤 암의 경량화 기술로는 위상최적화(Topology optimization)를 이용해 부품의 내부 형상 및 부피를 줄이는 방법과 알루미늄 및 마그네슘 등 경량 합금을 적용하는 방법 등이 일반적으로 적용되고 있고 있다[8-11]. 이러한 경량화 연구들을 살펴보면, Viqaruddin 등[8]은 알루미늄 소재인 컨트롤 암을 위상최적화를 이용하여 중량을 40%로 감소하였으며, 안병민[9] 등은 자동차 부품을 경량화하기 위하여 알루미늄 분말 소재를 개발하였다. 또한, Kiani 등[10]은 자동차 차체의 경량화를 위해 마그네슘 소재를 이용한 구조해석을 통해 차체를 설계하였다. 하지만, 상기 연구들에서는 비철금속재를 이용하고 있으나 최근 원자재 가격이 급상승함에 따라 비철금속 소재 제품의 가격 경쟁력이 감소하였다. 따라서, 수익성 확보를 위한 차선책으로 복합재료를 이용하고 있다[12]. 다양한 복합재료 성형공법 중 인서트 사출성형(Insert injection molding)은 생산속도가 빠르고 생산비가 저렴한 장점이 있어 최근 주목받는 공법이다[13]. 인서트 사출성형을 이용한 연구로, 김정호 등[14]은 필름 인서트 사출성형을 통해 라디에이터 그릴의 오버랩 불량률을 최소화하였다. Wang 등[15]은 사출 온도 및 수지 주입 속도가 성형품의 기계적 특성에 미치는 영향을 연구하였으며, Martinsen 등[16]은 사출 표면에 온도 센서를 삽입해 FEM 모델과 비교하여 냉각 공정을 최적화하였다. 이후에도 다양한 인서트 사출성형 및 공정 안정화에 대한 많은 연구가 수행되었지만, 시제품에 대한 안전성 평가는 전무한 실정이다.

본 논문에서는 자동차부품의 경량화를 위해 금속 코어를 적용하여 복합소재 인서트 사출을 통해 이종소재 컨트롤 암 시제품을 제작하고 제품의 정강성을 평가하였다. 이를 위해 먼저 이종소재 컨트롤 암에 대하여 구조해석을 수행하였다. 해석 결과를 통하여 파악한 파손취약부위(Failure Critical Location, FCL)에 스트레인 게이지(Strain gauge)를 부착하였다. 또한 차량 장착 및 하중 방향을 고려한 고정장치를 이용하여 정강성 시험을 수행하였다. 해석 및 시험을 통하여 획득한 응력(Stress)을 비교하여 해석의 타당성을 검증하였다. 이의 결과를 토대로 이종소재 컨트롤 암에 대한 구조적 건전성을 평가하였다.

2. 해석 및 실험 방법

2.1 이종소재 컨트롤 암

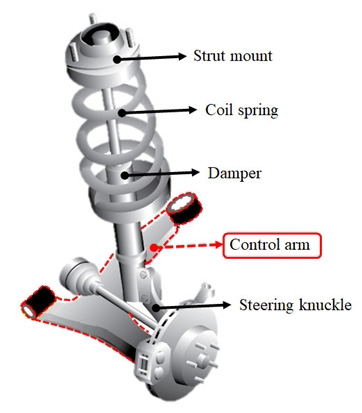

본 연구의 대상이 되는 컨트롤 암은 독립식 현가장치 중에서 제조 원가 및 중량 측면의 이점으로 널리 사용되는 맥퍼슨 스트럿(Macpherson strut) 타입에 적용되는 부품이며, 크로스오버 자동차(Crossover Utility Vehicle, CUV)에 주로 사용되는 전륜 컨트롤 암이다. 또한 자동차에서 컨트롤 암의 위치는 Fig. 1과 같다. 그림에서 확인할 수 있듯이 컨트롤 암은 차량의 바퀴에서 오는 하중을 받아 차체에 전달하는 부품으로 주행 방향 하중(Longitudinal load) 및 차량의 측면하중(Lateral load)을 담당하기에 안전성을 고려한 제작이 필수적이다.

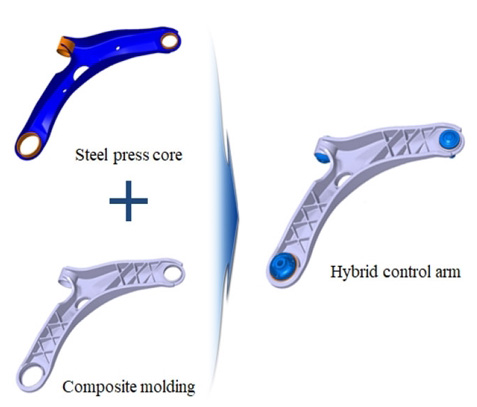

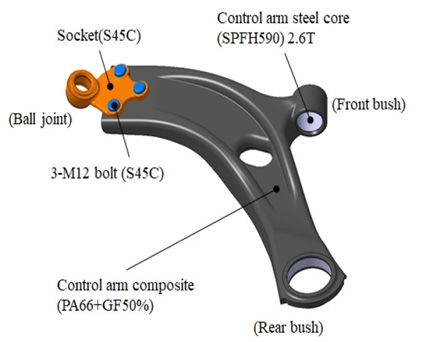

컨트롤 암의 제작 방식은 종래의 스틸 프레스 타입과 알루미늄 단조 타입과 달리 Fig. 2에 나타낸 것과 같이 인서트 사출성형을 적용한 제작방식으로 스틸 코어 전체에 복합재를 사출하여 화학적인 접합이 아닌 마이크로 단위의 구조적 결합을 통해 제작하였다. 여기서 사용된 스틸 코어의 재질은 SPFH590이며, 두께는 2.6 mm이다. 또한 복합재의 재질은 PA66에 유리섬유가 50% 함유된 수지를 이용하며, 성형조건은 수지 온도 265°C 및 인서트 사출 압력 9.8 MPa ~ 11.3 MPa 이다. 스틸 코어 및 복합재로 구성된 컨트롤 암의 3차원 형상은 Fig. 3과 같이 나타내었다.

2.2. 해석방법

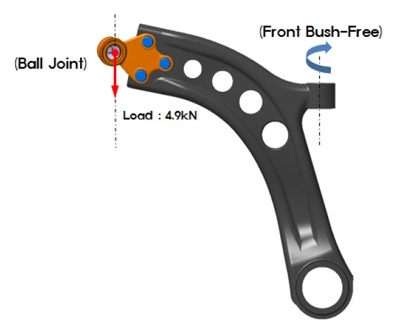

본 연구에서 사용된 상용소프트웨어는 ABAQUS[17]를 사용하였다. 유한요소해석을 수행하기 위하여 이종소재를 적용한 컨트롤 암에 대한 모델링을 수행하였으며, Fig. 4와 같이 나타내었다. 또한, 전체 유한 요소 모델은 솔리드 사면체요소를 사용하였으며 요소(Element)의 개수는 391,452이고, 절점(Node)의 개수는 669,423개이다. 유한요소해석에 사용된 재료의 물성치는 인장시험을 통하여 획득하였으며, Table 1과 같이 나타내었다. Fig. 5는 경계조건 및 하중조건을 나타내었다. 그림에서 볼 수 있듯이 하중 조건은 볼 조인트(Ball joint) 중심에서 진행 방향의 0° 방향으로 4.9 kN 하중을 부여하였다. 또한 경계조건인 볼 조인트 부는 측 방향에 대해서만 구속하였으며, Front bush 및 Rear bush는 3방향 병진 자유도만 구속하였다.

2.3 시험방법

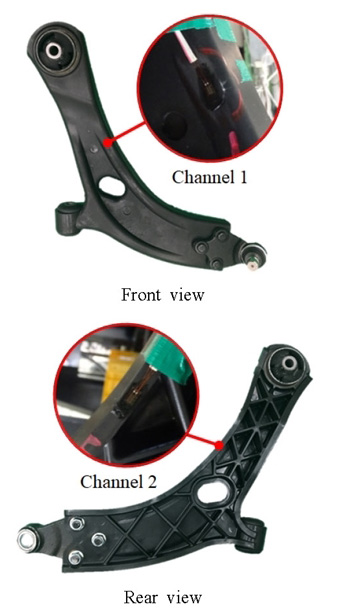

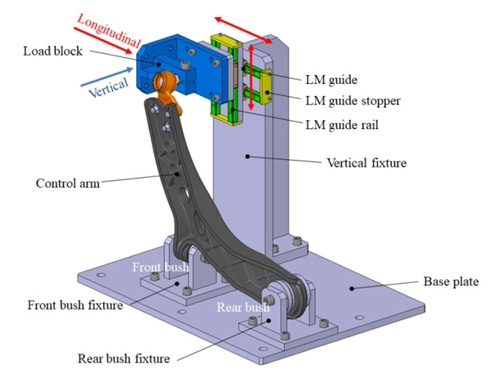

이종소재 컨트롤 암의 구조 안전성을 확인하기 위해서 정강성 시험을 수행하여 변형률(strain)을 측정하였다. 정강성 시험에 사용된 장비는 MTS사의 244.12모델을 이용하였으며 실온의 대기조건 하에서 변위 제어속도 3 mm/min로 수행하였다. Fig. 6은 구조해석을 통하여 파악한 응력 취약부 위에 스트레인 게이지를 부착하였다. 또한 시험 방향에 대한 하중을 용이하게 전달시키기 위하여 컨트롤 암에 별도의 고정장치를 Fig. 7과 같이 제작하였다. 그림에 나타낸 바와 같이 Load block은 볼 조인트를 고정하고 컨트롤 암에 주행 방향 하중을 부여하는 역할을 한다. 또한 고정장치를 이용하여 Fig. 8과 같이 이종소재 컨트롤 암의 정강성 시험을 수행하였다.

3. 결과 및 고찰

3.1 정강성 해석

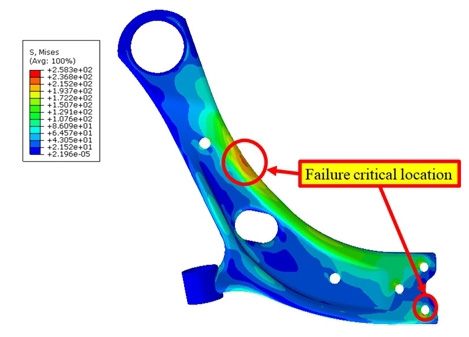

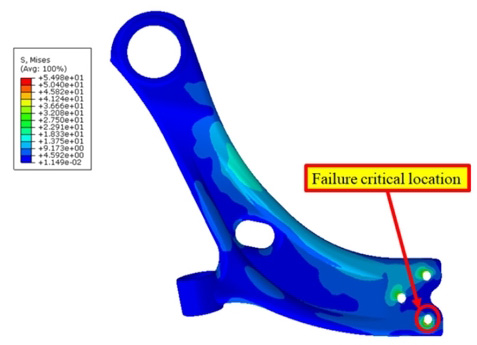

이종소재 컨트롤 암의 구조 취약부위 및 안전성을 평가하기 위한 구조해석을 수행하였다. 이종소재 컨트롤 암의 탄성 구간에서의 구조적 평가를 수행하기 위하여 차량 진행 방향을 고려한 4.9 kN의 시험 하중을 기준으로 20, 40, 70 및 100% 비율로 볼 조인트에 하중을 부여하여 구조해석을 수행하였다. 이의 결과는 Fig. 9 및 10에 나타내었다. Fig. 9는 이종소재 컨트롤 암의 내부에 있는 스틸 코어 정면 방향(Front view)의 응력분포를 나타낸 것이다. 그림에서 볼 수 있듯이 최대 응력은 258.3 MPa이 발생하였으며, 구조 취약 부위라 판단된다. 또한 스틸 코어의 허용응력보다 낮은 응력이 발생하였다. Fig. 10은 이종소재 컨트롤 암의 외부에 있는 복합재의 응력분포를 나타내었다. 그림에서 확인할 수 있듯이 최대 응력은 54.98 MPa이 볼 조인트 볼트 채결 부위에서 발생하였다. 또한 복합재의 허용응력보다 낮은 응력이 발생하였다. 상기 결과를 통해 최대 응력은 스틸 코어에서 높게 발생하는 것을 확인할 수 있었다. 인서트 사출성형의 특성상 스틸 코어의 표면이 복합재로 감싸 있는 구조이므로 스틸 코어의 구조적으로 이상 유무를 찾기엔 어려움이 따른다. 따라서, 복합재에 스트레인 게이지를 부착하였으며, 부착 위치는 해석을 통해 획득한 스틸 코어의 최대 응력 지점이다.

3.2 정강성 시험

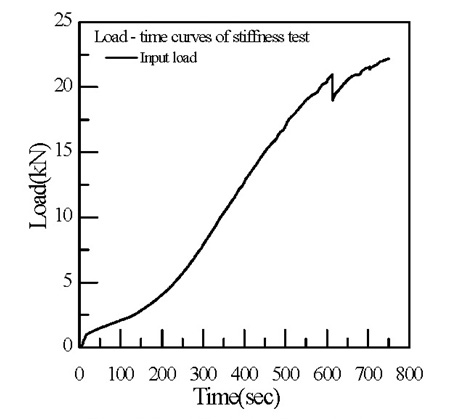

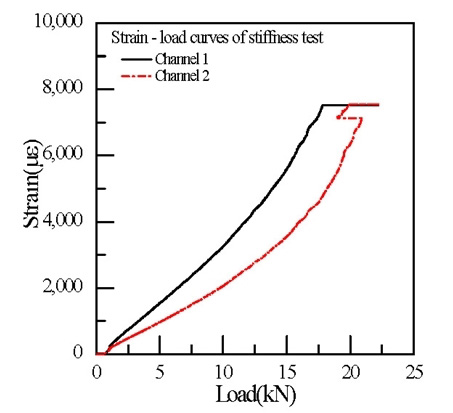

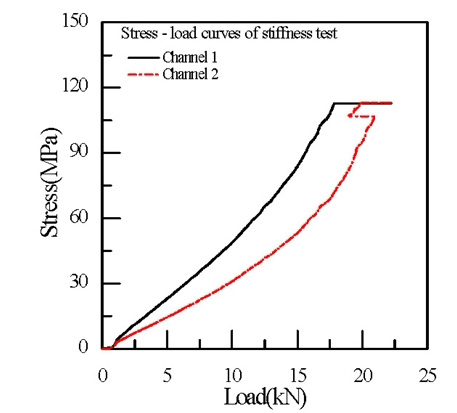

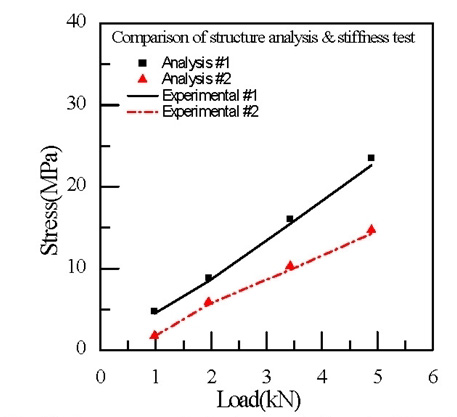

경량화용 이종소재 컨트롤 암에 대하여 구조해석의 타당성, 하중 저항성 및 국부 변형률 거동에 대한 평가를 위하여 정강성 시험을 수행하였다. 취약부위에 대한 변형률을 획득하기 위하여 정강성 시험은 변위 제어로 3 mm/min으로 진행하였으며, 이의 결과를 토대로 이종소재 컨트롤 암의 구조 안전성을 평가하였다. Fig. 11은 정강성 시험 때의 하중-시간 거동을 나타낸 것이다. 그림에서 확인할 수 있듯이 20.58 kN 지점에서 초기 크랙(Initial crack)이 발생하는 것을 확인할 수 있었다. 또한 정강성 요구 하중 14.7 kN 을 만족하였으며, 이의 결과에 따라 이종소재 컨트롤 암의 안정성은 확보하였다. 해석의 타당성을 검토하기 위하여 구조 취약부위에서 변형률 획득하였으며, Fig. 12는 취약부위 획득한 변형률-하중 곡선을 나타낸 것이다. 그림에서 확인할 수 있듯이 동일 하중에서 ch1 지점의 변형률이 높은 것을 볼 수 있다. 이는 주행 방향 하중이 작용할 때 ch1 지점이 영향을 더 크게 받는다는 것이 확인되었다. Fig. 13은 변형률에 탄성계수를 적용하여 하중에 따른 응력으로 나타내었다. 응력 결과에서도 ch1에서 더 높은 응력이 나오는 것으로 확인할 수 있었으며, 구조해석과 동일한 경향을 나타낸다. 더욱 명확한 평가를 하기 위하여 구조해석 및 정강성 시험 결과를 비교하여 Fig. 14로 나타내었다. 그림에서 확인할 수 있듯이 구조해석 및 정강성 시험을 비교한 결과는 상당히 유사하며 평균 5% 이내의 오차가 발생하는 것을 확인하였다. 이로부터 본 연구의 해석은 타당하다고 판단된다. 또한, 결과를 토대로 이종소재 컨트롤 암에 대한 구조적 안전성을 확인하였다.

4. 결 론

본 연구에서는 이종소재 컨트롤 암을 대상으로 해석 및 정강성 시험을 통해 구조적 안정성을 평가하였다. 이에 얻어진 결과는 다음과 같다.

(1) 이종 소재 컨트롤 암에 대해 4.9 kN의 허용하중을 적용하여 구조해석을 수행하였으며, 스틸 코어의 최대응력 258.3 MPa 및 복합재의 최대응력 54.98 MPa 을 획득하였다. 이의 결과를 토대로 취약부위를 검토하였다.

(2) 주행 방향 하중을 묘사하기 위한 별도의 고정장치를 통해 정강성 시험을 수행하였으며, 정강성 요구 하중은 14.7 kN이며, 20.58 kN에서 초기 크랙이 발생하였다.

(3) 컨트롤 암의 구조해석 및 시험 결과를 비교하였으며, 5% 이내의 오차가 발생됨으로 해석의 타당성을 검증하였다.

Acknowledgments

본 연구는 중소벤처기업부와 한국산업기술진흥원의 “지역특화산업육성사업(R&D, R0006166)”으로 수행된 연구결과 입니다.

References

-

Trancho, E., Ibarra, E., Arias, A., Kortabarria, I., Prieto, P., de Alegría, I. M., Lopez, I., (2018), Sensorless Control Strategy for Light-Duty EVs and Efficiency Loss Evaluation of High Frequency Injection Under Standardized Urban Driving Cycles, Applied Energy, 224, p647-658.

[https://doi.org/10.1016/j.apenergy.2018.05.019]

-

Maamria, D., Gillet, K., Colin, G., Chamaillard, Y., Nouillant, C., (2018), Computation of Eco-Driving Cycles for Hybrid Electric Vehicles: Comparative Analysis, Control Engineering Practice, 71, p44-52.

[https://doi.org/10.1016/j.conengprac.2017.10.011]

-

Geweda, A. E., El-Gohary, M. A., El-Nabawy, A. M., Awad, T., (2017), Improvement of Vehicle Ride Comfort Using Genetic Algorithm Optimization and PI Controller, Alexandria Engineering Journal, 56(4), p405-414.

[https://doi.org/10.1016/j.aej.2017.05.014]

-

Del Pero, F., Delogu, M., Pierini, M., (2017), The Effect of Lightweighting in Automotive LCA Perspective: Estimation of Mass-Induced Fuel Consumption Reduction for Gasoline Turbocharged Vehicles, Journal of Cleaner Production, 154, p566-577.

[https://doi.org/10.1016/j.jclepro.2017.04.013]

-

Luk, J. M., Kim, H. C., De Kleine, R. D., Wallington, T. J., MacLean, H. L., (2018), Greenhouse Gas Emission Benefits of Vehicle Lightweighting: Monte Carlo Probabalistic Analysis of the Multi Material Lightweight Vehicle Glider, Transportation Research Part D: Transport and Environment, 62, p1-10.

[https://doi.org/10.1016/j.trd.2018.02.006]

-

Papaioannou, G., Koulocheris, D., (2018), An Approach for Minimizing the Number of Objective Functions in the Optimization of Vehicle Suspension Systems, Journal of Sound and Vibration, 435, p149-169.

[https://doi.org/10.1016/j.jsv.2018.08.009]

-

Shinde, S. D., Maheshwari, S., Kumar, S., (2018), Literature Review on Analysis of Various Components of McPherson Suspension, Materials Today: Proceedings, 5(9), p19102-19108.

[https://doi.org/10.1016/j.matpr.2018.06.263]

-

Viqaruddin, M., Reddy, D. R., (2017), Structural Optimization of Control arm for Weight Reduction and Improved Performance, Materials Today: Proceedings, 4, p9230-9236.

[https://doi.org/10.1016/j.matpr.2017.07.282]

-

Ahn, B. M., (2014), Sintering and Heat Treatment Characteristics of Al-Cu-Mg Powder Metallurgy Alloy for Lightweight Automotive Parts, Journal of the Korean Society of Manufacturing Technology Engineers, 23(2), p152-156.

[https://doi.org/10.7735/ksmte.2014.23.2.152]

-

Kiani, M., Gandikota, I., Rais, M., Motoyama, K., (2014), Design of Lightweight Magnesium Car Body Structure Under Crash and Vibration Constraints, Journal of Magnesium and Alloys, 2, p99-108.

[https://doi.org/10.1016/j.jma.2014.05.005]

-

Cecchel, S., Ferrario, D., Panvini, A., Cornacchia, G., (2018), Lightweight of a Cross Beam for Commercial Vehicles: Development, Testing and Validation, Materials & Design, 149, p122-134.

[https://doi.org/10.1016/j.matdes.2018.04.021]

- Kim, H. S., Sim, J. G., Choi, B. H., Lee, G. M., Kim, D. W., (2014), A Development of the Lightweight Hybrid - Lower Arm, The Korean Society Of Automotive Engineers, p563-568.

-

Zoetelief, W. F., Chakraborty, M., (2017), Polymer Injection Moulding: Multimaterial Moulding, Reference Module in Materials Science and Materials Engineering.

[https://doi.org/10.1016/b978-0-12-803581-8.10475-8]

-

Kim, J. H., Mun, J. H., Park, H. S., (2013), Development of Film Fixing System for Improving Overlap Defects in the Film Insert Injection Molding Process, Journal of the Korean Society of Manufacturing Technology Engineers, 22(3), p472-479.

[https://doi.org/10.7735/ksmte.2013.22.3.472]

-

Wang, J., Chen, D., (2016), Microcellular Polypropylene Single-Polymer Composites Prepared by Insert-Microcellular Injection Molding, Composites: Part A, 90(2016), p567-576.

[https://doi.org/10.1016/j.compositesa.2016.08.016]

-

Martinsen, K., Gellein, L. T., Boivie, K. M., (2017), Sensors Embedded in Surface Coatings in Injection Moulding Dies, Procedia CIRP, 62, p386-390.

[https://doi.org/10.1016/j.procir.2016.06.048]

- Abaqus, (2018), Abaqus Version 6.18, Dassault Systemes Simulia.