가공 스테이지와 반사경 이동 량을 결정하는 임계값이 LASER 가공오차에 미치는 영향에 관한 연구

Abstract

Laser processing equipment has been designed for marking on the fly during the machining stage and laser scanning. However, a problem exists whereby the tracking performance of the motor deteriorates because of the independent drive axis of each system. In addition, the tracking performance further deteriorates because of the inertia of the relatively large machining stage. This causes tracking errors during the control process and, consequently, the machining quality of the workpiece is reduced. In this study, the machining stage and scanner were composed of single kinematics, and a low pass filter was applied to reduce the driving motion of the machining stage. Thus, the machining accuracy was improved by adjusting the cut-off and Q-gain of the low pass filter, which was quantitatively verified by laser marking experiments.

Keywords:

Marking on the fly, Single kinematics, Low pass filter, Marking accuracy1. 서 론

최근에 레이저를 이용한 미세 패턴, 드릴, 용접, 절단 공정의 정밀도를 높이면서 대면적에 적용하기 위한 연구가 활발히 진행되고 있다[1-4]. 이러한 공정은 스테이지를 이용하여 대상물을 이동시키고 동시에 스캐너로 tracking 하며 가공하는 방식으로 플라잉 가공(flying processing)이라 하며, 마킹에 특화된 공정을 MOTF (marking on the fly)[5]라고 한다.

레이저를 이용한 MOTF 공정은 작은 가공 면적을 가지는 스캐너가 이동하면서 대면적 가공을 수행하기 때문에 끊어진 것을 다시 잇는 stitching 방식의 가공이 필수적이다. 그러나 좁은 선폭을 가지는 공정에서 끊어진 곳을 이어서 가공하면 품질이 좋지 못한 문제가 있다. 특히 가공 패턴을 따라 끊어짐 없이 가공을 수행하기 위하여 복잡한 가공 벡터 경로를 추종해야 한다. 여기서 가공 벡터의 방향 전환은 스테이지 각 축의 급격한 속도변화를 야기하며, 이는 모터 제어신호에 대한 추종성(tracking performance)을 저감 시키는 요인이 된다. 그리고 스테이지의 엔코더에서 feedback 신호를 받아서 스캐너의 현재위치를 보상하면서 가공하는 개별 제어 방식에서는 tracking error가 발생하는 문제가 있다. 또한 상대적으로 관성이 매우 큰 스테이지의 축별 속도 변화에 따른 관성으로 가공위치 추종성이 저하되어 위치 정밀도에 악영향을 미친다. 이들은 가공 정밀도를 저하시키기 때문에 개선이 필요하다.

본 연구에서는 두 가지 방안을 적용하여 MOTF 가공오차를 줄이기 위한 연구를 수행하였다. 첫 번째, 하나의 제어기를 통하여 스캐너와 스테이지를 제어하는 방식을 적용하였다. 스캐너와 스테이지를 단일 kinematics로 묶어서 구동하였으며, 하나의 좌표계에서 보정된 위치 제어가 가능하도록 하였다. 또한 tracking error를 최소화하기 위해서 선행연산을 통하여 생성된 이동 신호가 실시간 오차를 줄일 수 있도록 시스템을 구성하였다. 두 번째, kinematics 연산에서 상대적으로 매우 고속인 스캐너 축과 상대적으로 매우 저속인 스테이지 축의 제어신호를 분리하는 과정에서 저역필터 (low pass filter)를 적용하였으며, 필터의 cut-off 값에 따라 스테이지의 제어신호 비중을 조절하였다. 또한 응답 반응성을 조절하는 Q-gain 값에 따른 변화를 관찰하였다. 결과적으로 단일 좌표계에서 구동되는 저주파 성분으로 제어되는 스테이지의 저역필터 cut-off 값과 응답성을 결정하는 Q-gain 값의 변화에 따른 가공오차를 실험적으로 분석하였다.

2. 장비의 설계 및 구성

2.1 시스템 구조

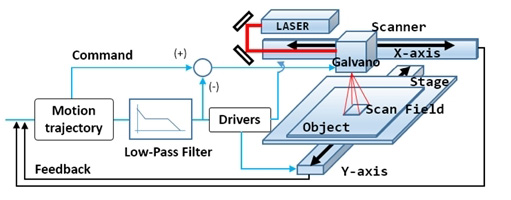

MOTF 레이저 가공 공정을 구현하기 위하여 스캐너를 구동하는 x축과 스테이지를 구동하는 y축의 hybrid 시스템을 Fig. 1과 같이 구성하였다[6]. 시스템의 x, y축은 하나의 제어기를 통해서 제어할 수 있도록 kinematics를 묶어서 하나의 좌표계를 통한 벡터 이송이 가능하도록 하였다. 이를 위하여 가공좌표를 G 코드로 변환하였으며, 복잡한 가공경로로 인하여 스테이지 이송경로를 산출하는데 발생하는 이산분포를 motion controller가 사전에 최적화된 경로로 변환하여 이산분포를 좁힐 수 있도록 한다.

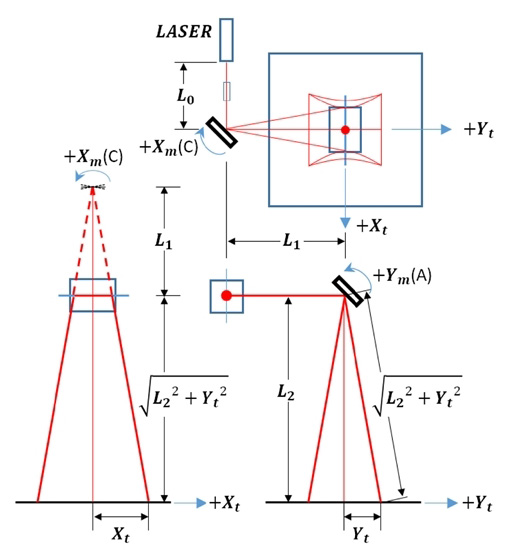

Fig. 2는 스캐너와 스테이지의 x, y축 이송을 하나의 좌표계로 묶어서 제어하기 위한 kinematics를 도식화 한 것이며, 스캐너의 갈바노미러에 반사되는 레이저 빔의 궤적을 수식으로 설명하고 있다. L0는 레이저와 첫 번째 갈바노미러 사이의 거리이며, (A)와 (C)는 각 갈바노미러의 회전량을 의미한다. L1은 미러 간의 중심거리를 나타내고, L2는 스캐너와 가공 면 사이의 거리를 나타낸다.

이를 수식으로 표현하면 식 (1)과 (2)와 같다[7]. 스캐너를 구성하는 미러의 회전운동에 따른 중심선의 궤적을 평면 좌표계 상에 투영한 것이다.

| (1) |

| (2) |

스캐너에 입사되는 레이저는 미러의 회전 각도인 +Xm(C), +Ym(A)에 따라 (Xt, Xy) 좌표에 입사된다. 이 식들은 모터의 제어신호를 기준으로 절대좌표계의 x, y축 위치를 나타내는 forward kinematics 수식으로 사용된다. 식 (3)과 (4)는 보간 연산에 의해 생성된 궤적마다의 절대 위치 값을 모터 지령 값으로 변환하는 inverse kinematics를 수식화 한 것이다[6].

| (3) |

| (4) |

2.2 저역필터(Low-pass filter)

MOTF 공정에서 가공 오차를 줄이기 위하여 저역필터를 사용하였으며, 필터의 cut-off 값에 따라 스테이지와 스캐너의 제어신호 비중을 조절하였다. 또한 반응성을 조절하는 Q-gain값을 조절하여 가공 정밀도에 미치는 영향을 분석하였다.

식 (5)는 스테이지와 스캐너가 하나의 좌표계상에서 갖는 위치를 설명하고 있다[6].

| (5) |

XHpf는 고주파 성분의 제어신호로 표현하는 스캐너의 위치이며, XLpf는 저주파 성분의 제어신호로 표현하는 스테이지의 위치이다. XHpf는 식 (1)에서 (2)의 스캐너의 kinematics에서 정의하였으며, XLpf는 다음의 식 (6)에서 설명하고 있다[6].

| (6) |

이는 50 mm 크기의 스캔 영역을 가지고 고속 회전 하는 갈바노미러의 제어신호와 가공좌표의 근사위치로 저속 이동하는 스테이지의 제어신호를 분리하기 위한 저역필터를 적용한 식이다. 여기서 Xkin back(1)과 (2)는 각각 kinematics에서 피드백 에러이며, XLpf back(1)과 (2)는 저역필터 신호에 따른 kinematics position이다. 또한 Ka0~2는 kinematics position을 위한 gain 값이며, Kb0~2는 저역필터링 된 kinematics position을 위한 gain 값이다. 특히 Ka0은 저주파 성분의 스테이지의 위치 제어신호 값을 산출하는데 결정적인 역할을 한다. 다음의 식 (7)~(9)는 저역필터를 수식으로 표현한 것이다[6].

| (7) |

| (8) |

| (9) |

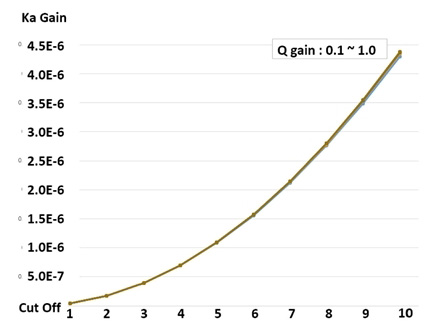

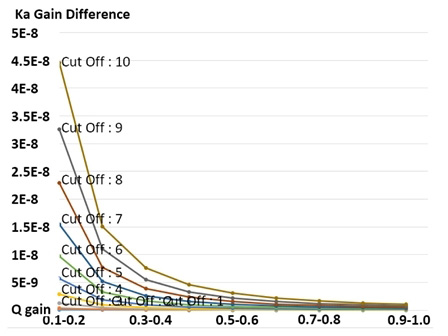

식 (7)에서 Ts는 보간이 생성된 위치에 대한 제어신호 실행주기이다. Fc는 스테이지의 제어신호 비율을 결정하는 cut-off 값을 의미한다. 신호 입력에 따라 Kg가 0~∞의 범위를 가질 수 있으나 Ts가 수 msec 임을 감안한다면 0에 수렴하게 된다. Kg에 영향을 받는 식 (8)~(9)에서 볼 수 있듯이 분자가 분모에 비해 매우 작기 때문에 저역필터가 적용된 스테이지 이송 명령이 나머지 스캐너 이송 명령에 비해 매우 작음을 알 수 있다. 이에 따라 저역필터는 스테이지 이송을 미소량으로 제한하고 스캐너의 이송량을 늘리는 방식을 적용하였다. 보간 데이터 생성 주기인 Ts를 15 msec로 고정하였을 때 저역필터 제어신호를 실질적으로 결정하는 Ka0를 임계값인 Fc와 Q-gain 값인 Qg의 상관관계를 도표화 하면 Fig. 3과 4와 같다. Fig. 3에서와 같이 cut-off 값이 변화함에 따라 비선형적인 증가하는 경향을 보인다. 그러나 저역필터 cut-off 값에 따른 변화의 정도가 매우 작기 때문에 추가로 gain 값을 조절하였다. 이는 동일하게 스테이지의 구동 비중을 조절하는 역할을 하며, 스테이지의 가속도 설계 값을 고려하여 설정하였다. Fig. 4는 Q-gain 조절에 따른 반응성 변화 그래프로 표현한 것이다. 결과적으로 가공 스테이지의 제어신호 비율을 cut-off 값과 Q-gain 값을 통하여 조절하여 가공 정밀도가 개선되는 것을 실험적으로 분석하였다.

3. 실 험

3.1 실험장치

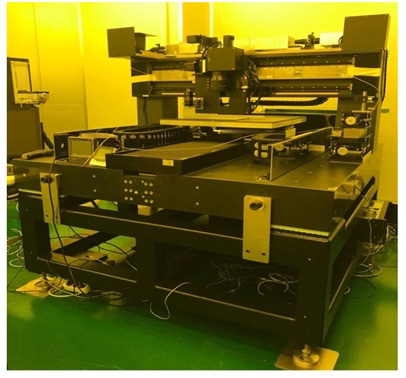

본 연구에서는 대 면적 가공을 위하여 레이저 스캐너의 구동 축(x)와 가공 스테이지의 구동 축(y)가 분리된 구조의 hybrid linear 시스템을 Fig. 5와 같이 구성하였으며, 시스템 사양과 시험 조건은 Table 1과 같다. MOTF 가공을 위한 데이터는 지정된 블록단위 크기의 스캔 영역 내의 가장 가까운 데이터부터 정렬하는 greedy알고리즘을 통해서 가공 순서를 재 정렬 하였으며, 스캔 영역 간의 최단 경로 연산을 통해서 전체 경로를 단순화 하였다. 그리고 본격적인 실험에 앞서 구동 중 발생되는 진동 측정을 통해서 고유 진동수에 적합한 방진패드를 부착하였으며, 구동 제어신호에 대해 50 msec 이내에 안정적인 추종이 되도록 tuning하였다.

3.2 실험방법

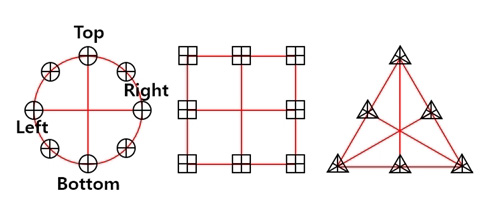

MOTF 가공 방식에 의한 대면적 가공 정밀도를 실험적으로 확인하기 위하여 Fig. 6과 같이 rectangle (1 mm), circle (2 mm), triangle (2 mm) 가공 패턴을 활용하였다. 이는 동일한 형상에 크기가 300 mm 인 대형 패턴을 가공하고, 그 경로 상에 소형 패턴을 가공하여 교차되는 부분의 위치 정밀도를 측정하였다. 측정에는 Olympus STM7 광학현미경을 이용하였으며, 패턴에 따라 다음의 방법으로 확인하였다.

- 1. 가공위치 오차 확인

- ∙ Rectangle 중심선 접선 두께와 rectangle line 두께 편차

- ∙ Triangle 무게중심과 교차되는 triangle line 사이의 거리

- ∙ Circle 중심선 접선 두께와 circle line 두께 편차

- 2. 가공모양 확인

- ∙ Circle 진원도

가공스테이지의 구동 제어신호 비중을 조율하는 cut-off 값의 범위를 1~10범위로 하고 1단위로 값을 변화시켜서 가공위치의 정확도를 확인하였다. 이때 Fig. 4에서와 같이 임의의 cut-off 값이 Q-gain의 영향을 받지 않는 안정화 구간에 진입하는 0.7의 값으로 실험하였다. 실험에서 얻어진 cut-off 값을 기준으로 Q-gain 변화에 따른 가공위치의 정확도를 측정하는 방식으로 실험을 진행하였다.

4. 실험 결과

4.1 Cut-Off에 따른 가공 오차

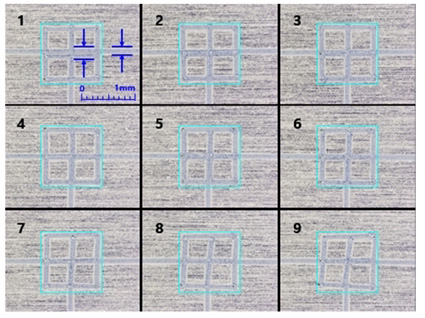

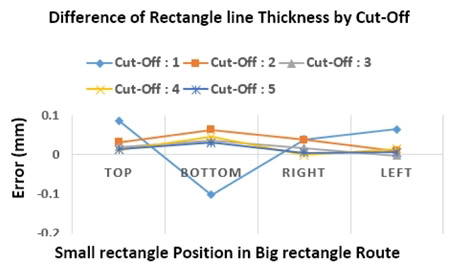

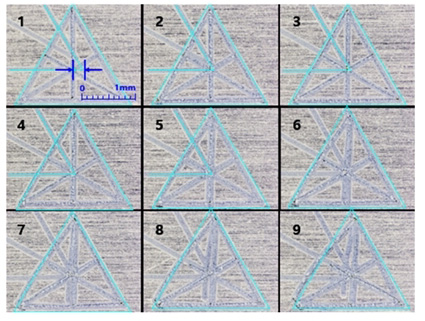

Fig. 7에서와 같이 밑그림으로 먼저 가공된 대형 사각형 경로를 따라서 1 mm 크기의 소형 사각형이 중첩 가공되는 구간 두께와 편차를 통하여 가공오차를 확인하였다. Cut-off 값이 커짐에 따라 가공스테이지의 관성 부하로 인해서 가공오차가 크게 발생함을 확인 할 수 있다. 가공 상태가 매우 불량하여 측정의 의미가 없는 cut-off 값 (6~9)을 배제한 가공 오차는 Fig. 8의 그래프에서 확인할 수 있다.

사각형 패턴을 따라서 가공을 할 경우 가공 벡터의 변화가 없거나 모서리 부분에서 제한적으로 발생하므로 cut-off 값이 높아지더라도 가공 모양에 대한 오차가 적음을 알 수 있다. Cut-off 값이 5 일 때 접선 두께에 대한 오차의 평균은 13 μm와 표준편차는 11 μm로 측정되었다.

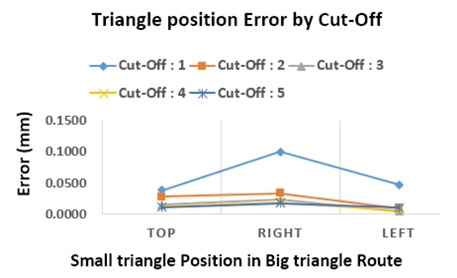

사각형과 동일한 방법으로 대형 삼각형 선을 따라서 빗변이 2 mm 인 소형 삼각형을 가공하여 중심이 대형 삼각형 선상에 존재하는지를 Fig. 9와 같이 측정하였다. Cut-off 값 (6~9)을 배제한 가공 오차에 대한 결과 데이터를 Fig. 10에서 확인할 수 있다. 삼각형 패턴은 직선보간 운동이 발생하여 스캐너 쪽으로 제어신호 비중이 한 단계 증가한 상태인 cut-off 값 4에서 삼각형 중심 위치에 대한 오차의 평균은 12 μm와 표준편차는 6 μm로 측정되었다.

4.2 Q-gain에 따른 가공오차

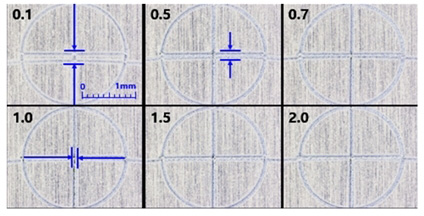

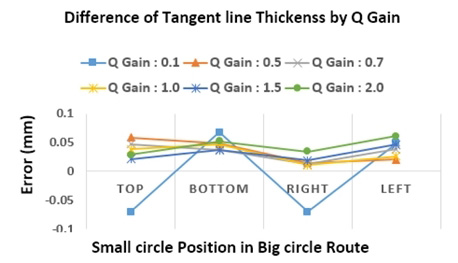

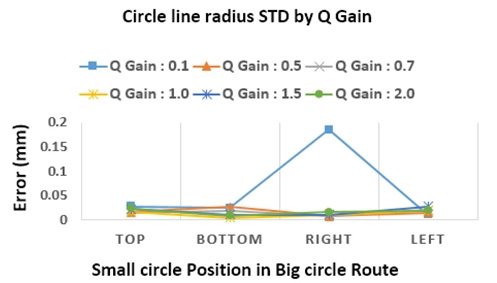

원형패턴에서는 작은 원의 중심선과 큰 원의 접선이 중첩되는 패턴에 대한 두께를 Fig. 11과 같이 측정하였다. 삼각형의 직선 보간 운동보다 원호 보간은 스캐너 빠른 움직임을 더 필요하므로 제어 신호 비중을 스캐너로 한 단계 더 올렸다. Cut-off 값이 3에서 Q-gain 값을 조절하며 측정한 결과를 Fig. 12에서 확인할 수 있다. Q-gain이 1.5일 때 접선에 대한 두께 오차의 평균은 21 μm와 표준편차는 8 μm로 측정되었다.

Cut-off 실험에서 도출된 값인 4를 적용하고, Q-gain 값을 0.1~2.0 범위에서 0.5 단위로 값을 조절하며 실험을 진행하였다. circle 중심선에 대한 접선 두께 오차와 진원도 측정을 통하여 가공 오차를 분석하였다. Cut-off 와 동일하게 Fig. 11과 같이 밑그림으로 가공된 대형 원을 따라서 2 mm 크기의 소형 원을 가공하였다. 소형 원의 중심선이 대형 라인의 접선 방향을 지나가는 위치의 두께와 그 편차를 측정한 가공 오차와 4방향으로 반지름을 측정하여 진원도 오차를 Fig. 13과 같이 확인하였다. Q-gain 값이 1.0일 때 원 접선 두께에 대한 오차의 평균은 30 μm와 표준편차는 15 μm로 측정되었으며, 진원도에 대한 오차의 평균은 10 μm와 표준편차는 6 μm로 측정되었다.

실험결과 cut-off 변화에 따른 가공 오차 측정 실험에서 가공 스테이지의 구동 제어신호의 비중이 높아지면서 가공 모양의 정합성이 저하되었다. 그러나 Q-gain의 변화에 따른 가공 모양의 정합성은 크게 변하지 않고 가공 위치의 정확도가 개선되는 효과를 보였다.

5. 결 론

본 연구는 가공스테이지 구동 제어신호의 비중을 조절하는 방법으로 가공오차가 개선될 수 있음을 실험적으로 확인하였다. 가공 스테이지의 구동 제어신호 비중을 높이기 위하여 cut-off 값이 변화하면 목적지로 도달하기 위한 가공스테이지의 가감속도의 영향이 커진다. 결과적으로 cut-off를 1에서 3~5로 증가시킬 경우 가공 표준편차가 약 20%까지 감소하는 것을 실험적으로 확인하였다. 그러나 6 이상에서는 측정이 불가능할 정도로 가공오차가 커지는 문제가 있었다. 따라서 가공 스테이지가 스캐너 구동에 비해 매우 큰 관성부하를 가지기 때문에 추종성이 저하되는 문제를 cut-off 값의 조절을 통하여 개선할 수 있음을 실험적으로 검증하였다. 또한 가공 스테이지의 관성부하에 적절한 cut-off 값을 결정하고 Q-gain 값의 미세조정을 통하여 가공위치의 정확도가 개선될 수 있음을 확인하였다. 즉, Q-gain은 벡터 구동의 응답성을 제어하는 역할을 수행하여 가공의 시작 및 끝 지점이 교차되는 구간에서는 레이저의 조사 시간을 지연하여 정교한 가공이 가능하게 하는 것을 확인하였다.

References

-

Lee, J. H., Yoon, K. H., Kim, K. H., (2014), Effects of Acceleration and Deceleration Parameters on the Machining Error for Large Area Laser Processing, Journal of the Korean Society for Precision Engineering, 31(8), p721-728.

[https://doi.org/10.7736/KSPE.2014.31.8.721]

-

Lee, J. H., Yoon, K. H., Kim, K. H., (2012), Laser Processing System Design of Ultrafast/High Precision/Large Area, Journal of the Korean Society for Precision Engineering, 29(6), p640-647.

[https://doi.org/10.7736/KSPE.2012.29.6.640]

- Kang, H. S., Jeong, S., Kwak, S. J., (2011), Welding on the Fly by using Laser Scanner and Robot, 11th International Conference on Control, Automation and Systems, p1688-1691.

-

Paik, B. M., Lee, J. H., Shin, D. S., Lee, K. S., (2012), Development of Three Dimensions Laser Direct Patterning System, Journal of the Korean Society of Manufacturing Technology Engineers, 21(1), p116-122.

[https://doi.org/10.7735/ksmte.2012.21.1.116]

-

Jens, H., Pascal, M., Michael, F. Z., Gunther, R., (2012), An Automated Path Planning System for a Robot with Laser Scanner for Remote Laser Cutting and Welding, International Conference on Mechatronics and Automation, August 5-8.

[https://doi.org/10.1109/ICMA.2012.6284328]

-

Wang, N., Lin, W., Yu, J., Zhang, A., Ye, C., (2018), Two Time-scale observer-based Robust Motion Controller Design and Realization of a Linear Actuator, Transactions of the Institute of Measurement and Control, 40(2), p3241-3251.

[https://doi.org/10.1177/0142331216674068]

- DELTA TAU, (2018), <http://www.deltatau.com/manuals/pdfs/ACC-84E.pdf?id=635787783277365390> p152-158.