실험계획법을 이용한 후판 압연기의 채터 진동 분석

Abstract

Chatter vibrations have degraded rolling performances, influencing slab quality, rolling mill performance, and service life. However, chatter vibrations occur under various specific rolling conditions, so its analysis through experimentation is limited. In this study, while chattering occurs vibration data and multibody dynamics are employed to investigate the cause of chatter vibration of a thick plate rolling mill. As a result, it was confirmed that low-frequency chatter vibration is generated during the slab insertion process. The chatter vibration analysis was performed under various rolling conditions to reduce chatter vibration. According to the analysis results, the main design, interaction effect, and optimized rolling conditions were presented using an experimental design.

Keywords:

Chattering, MBD (Multi-body dynamics), Hot plate mill, DOE (Design of experiment), RSM (Response surface design)1. 서 론

서로 반대로 회전하는 한 쌍의 롤러 사이에서 금속소재를 통과하여 그 단면적을 축소 또는 변형시켜 소정의 치수로 가공하는 방법을 압연공정이라고 한다. 압연공정에는 금속의 소재 온도를 기준으로 냉간 압연과 열간 압연으로 나뉘게 된다. 열간 압연은 금속의 재결정 온도 이상에서 가공하는 압연으로 소재의 가단성이 크므로 변형저항이 작아 소비 동력이 낮은 특징이 있다. 하지만, 고온으로 인해 산화작용이 발생하여 표면이 깨끗하게 되지 못하며, 치수 정밀도도 좋지 못한 문제점이 있다. 이러한 치수 정밀도를 떨어뜨리는 주요 현상 중 대표적인 현상이 채터 진동이다. 채터 진동은 압연과정 중 롤러의 구조적 혹은 외부적 진동으로 인해 Slab의 표면에 폭방향으로 등간격의 줄무늬가 생기는 현상을 말한다. 압연 채터 진동 매커니즘은 압연유의 성분, 압연 속도, 압하력, 상하 롤의 회전 속도 차이 등 복합적 요소들에 의해 발생되기 때문에 명확한 원인을 파악하는데 많은 어려움이 있다. 따라서, 다양한 조건들을 가정하여 연구가 진행되고 있다. Tobias와 Fishwick[1]는 채터링 발생 원인에 대한 이론적 고찰을 수행하였다. Sims[2]와 Bland와 Ford[3] 그리고 Orowan[4]는 1-D의 분석모델을 이용하여 채터링에 직접적으로 영향을 줄 수 있는 압연하중과 토크를 계산하였다. Lu와 Wang[5]는 4차 압연 시스템을 설계하여 안정성을 확인하였다. Tlusty와 Polacek[6]는 자려 진동을 포함한 압연 하중이 채터 진동의 주요 원인이라고 조사하였다. Nieb et al.[7]는 압연 속도에 따른 진동 특성을 조사하였다. Guo et al.[8]와 Nessler et al.[9]는 냉간 압연 공정에서 모드의 형식과 파장이 특정 채터 진동 발생을 위한 도구임을 확인 하였다. Yun et al.[10-12]과 Lu et al.[13]는 채터링 반응과 함께 압연 파라미터의 상관관계를 실험적 방법으로 조사하였다. Son et al.[14]은 진동의 원인을 분석하기 위해 유한요소법을 이용하여 냉간 압연기의 채터 진동을 연구하였다. Mehrabi et al.[15]는 압연 파라미터의 영향을 분석하기 위해 유한요소법을 이용하여 냉간 압연기의 채터링 현상을 연구하였다. 하지만, 일부 시스템의 원인 분석 방법은 후판 압연기와 같이 복잡한 원인으로 발생되는 채터 진동 특성을 파악하기에는 한계가 있다. 따라서 개략적인 압연 시스템 모델을 구성하고 이를 실험데이터와 검증 후 주요 원인을 분석 할 필요가 있다. 따라서, 본 연구에서는 열간 후판 압연기 중 채터 진동이 발생될 것을 예상되는 부위에 가속도계를 부착하여 진동 가속도를 측정하였다. 또한 채터 진동 주파수를 조사하기 위해 기존에 연구된 이론식과 비교 확인 하였다. 또한, 채터 진동 주파수의 원인을 분석하기 위해 후판 압연 시스템의 개략적인 모델링을 구축하였고 다물체 동역학(MBD, Multi Body Dynamics)방법을 이용하여 가상데이터를 취득하여 실험데이터와 비교 분석하였다. 그리고 기존 연구들로부터 채터 진동에 영향을 줄 수 있는 슬라브의 온도, 감면율, 작업 롤의 회전속도, 상,하 롤의 회전 속도 차 그리고 압하력과 같은 요인을 선정하였고 실험계획법을 이용하여 영향도 및 상관관계를 분석하였다. 마지막으로, Response Surface Method (RSM) 분석을 통해 최적화된 압연조건을 제시하였다.

2. 채터 진동 실험

2.1 열간 후판 압연기

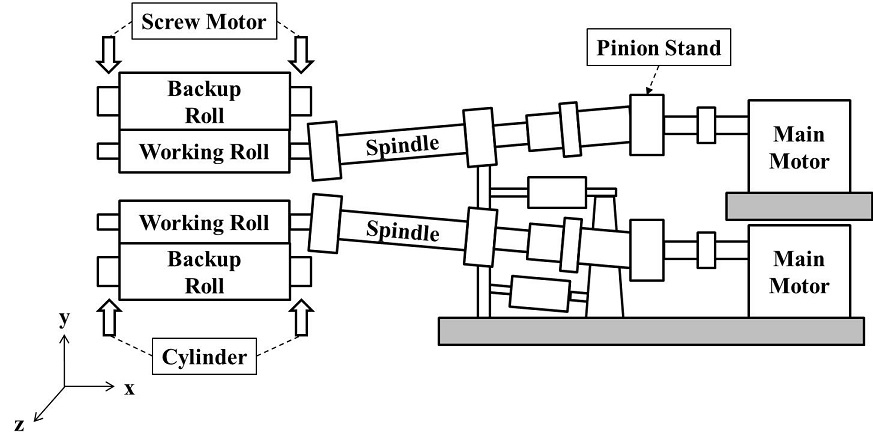

Wagoner와 Chenot[16]에 따르면, “압연공정은 단면적의 감소가 두 개(혹은 그 이상)의 회전하는 롤러 사이의 압축에 의해서 얻어진 일정한 단면적의 긴 판재에 대한 소성변형의 연속된 과정이다.” 라고 정의 될 수 있다. 이 중 열간 압연은 절대 융해 온도의 절반보다 높은 온도에서의 압연공정을 수행한다. 본 연구에서는, 고온의 Slab를 압연하는 열간 압연시스템 중 일반적으로 사용되는 4단 압연기를 선정하였다. 열간 압연기는 Slab를 직접적으로 압연하는 작업 롤러와 이를 지지하는 작업 롤러 초크, 작업 롤러에서 발생하는 진동 및 굽힘력을 최소화하는 백업 롤러, 이를 지지하는 백업 롤러 초크, 모터로부터 발생된 동력을 전달하는 스핀들, Slab의 두께를 제어하기 위해 가해지는 실린더 등으로 Fig. 1과 같이 구성된다.

2.2 채터 진동 측정 및 분석

열간 후판 압연기의 채터 진동 발생 원인을 조사하기 위해 압연기의 압연 하중과 작업 롤러의 회전속도 그리고 압연두께 등을 제어 장치를 통해 압연 조건을 측정하였다.

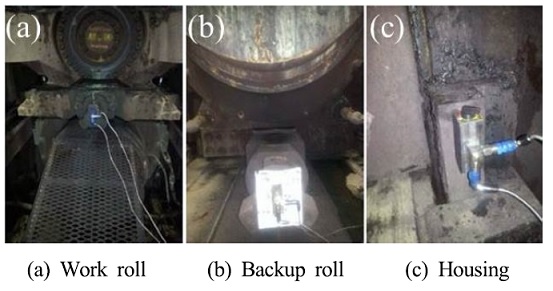

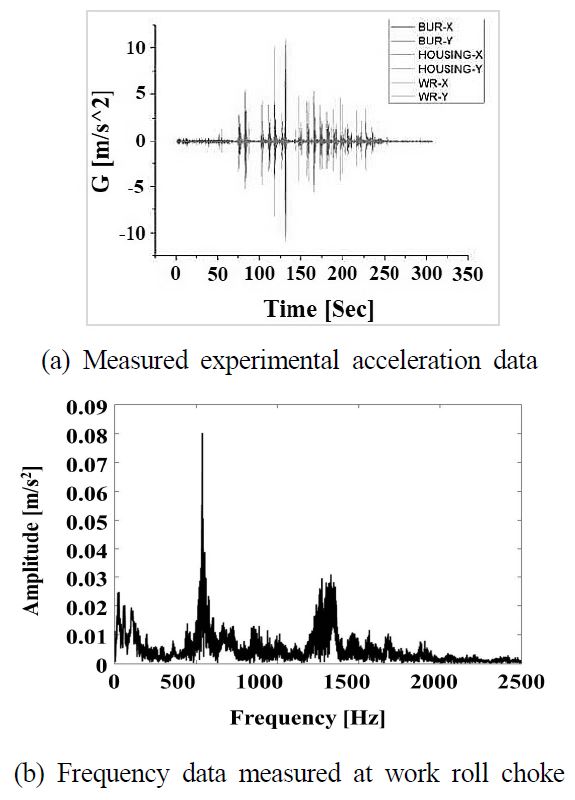

채터 진동 가속도는 모터로부터 발생되는 진동과의 연관성을 확인할 수 있는 작업롤 초크(Fig. 2(a))와 작업롤의 굽힘 효과에 의한 영향을 확인할 수 있는 백업롤 초크(Fig. 2(b)) 그리고 압연기에 가해지는 외부 진동으로부터의 발생여부를 확인할 수 있는 하우징(Fig. 2(c))에 총 6개의 부위에 가속도계를 부착하여 측정하였다. 측정된 가속도 데이터는 Fig. 3(a)와 같고 작업롤 초크 부분에서의 가속도가 가장 크게 진동하고 있는 것을 확인 할 수 있다. 따라서, 작업롤 초크의 진동 가속도 데이터를 Fast Fourier transform (FFT) 변환하였고 Fig. 3(b)와 같은 주파수 데이터 확인하였다. 그 결과, 채터 진동 실험으로부터 측정된 Peak 주파수는 10~25 Hz의 저주파와 510~540 Hz사이의 고주파의 특성을 보였다.

채터 진동 실험의 주파수는 압연기의 고유주파수와 채터 진동 주파수의 조합이기 때문에 채터 주파수를 찾기 위해 다음과 같은 이론식을 이용하여 검증하였다.

| (1) |

여기서 V1 (MPM)은 Slab가 이송방향으로의 선속도이고 Pc (mm)는 채터 마크의 피치 간격이다.

앞서 연구된 채터 주파수 이론식과 실험데이터를 비교한 결과 채터 마크는 10~25 Hz의 채터 주파수로부터 발생되는 것을 알 수 있다.

3. 다물체 동역학 해석

3.1 다물체 동역학 모델

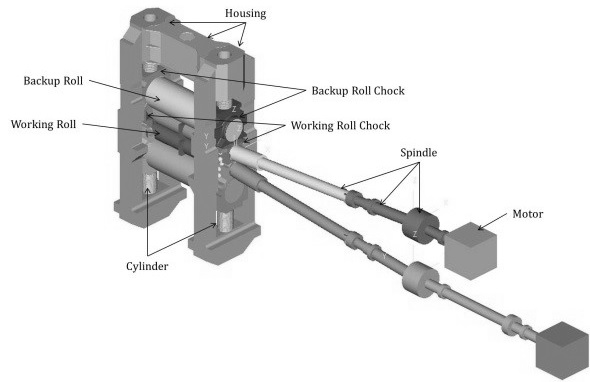

열간 압연기의 실험 모델의 경우 조업 과정에서 측정하는 방법을 주로 사용하기 때문에 다양한 조건에서의 실험을 할 경우 경제적으로 많은 문제점을 가지게 된다. 따라서 실험 모델과 유사한 다물체 동역학 모델을 구성하고 다양한 조건에서의 해석을 수행한다면, 채터 진동을 발생시키는 주요한 원인들을 찾을 수 있을 것이다. 본 연구에서는 다물체 동역학 모델을 실험모델과 유사하게 Fig. 4와 같이 구성하였다. 또한, 다물체 동역학 해석을 위한 제한조건과 구동조건은 채터 진동 실험과 동일한 조건을 적용하였다.

3.2 다물체 동역학 해석 결과

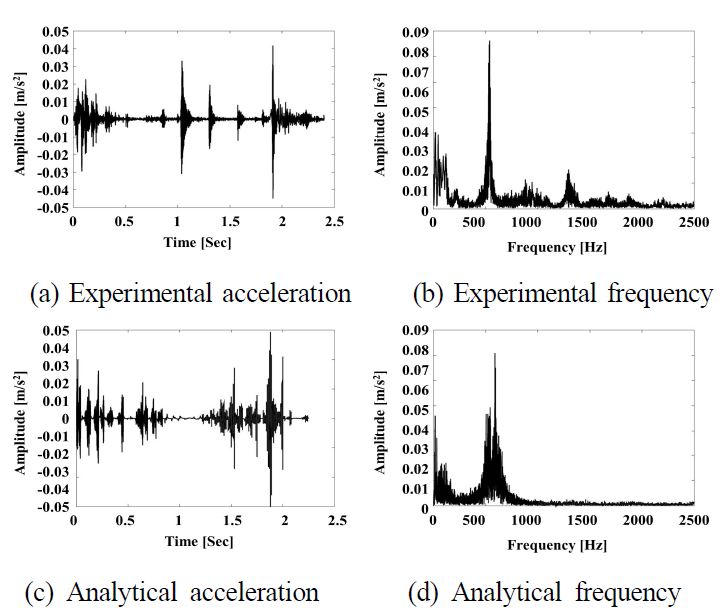

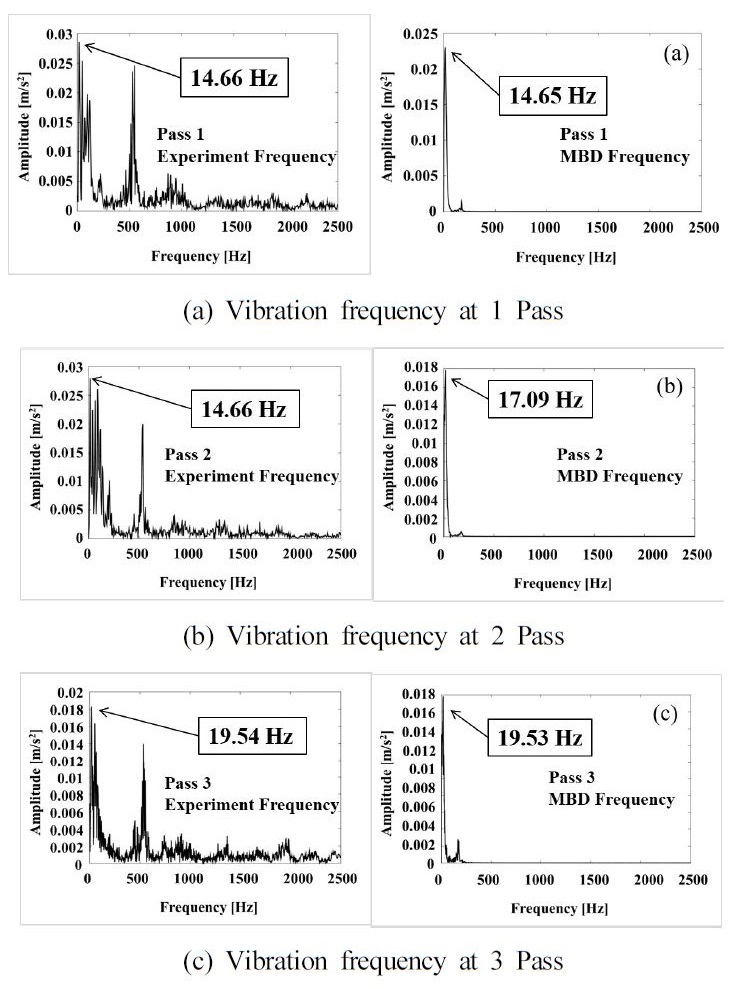

일반적인 채터 진동의 분석방법으로 가속도계로부터 측정된 데이터를 FFT 변환을 통하여 분석되고 있다. 따라서, 다물체 동역학 모델을 검증하는데 있어 진동 가속도와 주파수 데이터를 비교하여 검증할 필요가 있다. 앞선 실험으로부터 작업롤 초크에서 발생된 진동으로부터 나타나는 채터 마크를 분석하기 위해 다물체 동역학 모델 역시 작업롤 초크에서 측정된 가속도 데이터를 계산하였고 주파수 변환을 하여 비교 분석하였다. 그 결과, 진동 가속도 데이터는 Fig. 5(a)와 Fig. 5(c)와 같이 상당히 유사한 것을 확인할 수 있다. 또한 변환된 주파수 결과 역시 Fig. 5(b)와 Fig. 5(d)를 통해 저주파는 약 17 Hz이고 고주파는 537 Hz로 계산됨으로써 제시된 다물체 동역학 모델이 채터 진동 실험을 대체할 수 있는 모델이라고 할 수 있다. 일반적으로 저주파의 채터 주파수는 수평방향 진동으로부터 발생된다. 따라서, 수평방향의 진동 중에 가장 크게 발생되는 압입 과정에서 Slab와 작업 롤의 마찰이 주요 원인라고 예측 하였다. 본 연구에서는 실험데이터와 다물체 동역학 모델 해석을 통해 채터 진동이 발생된 3 Pass동안 압입 과정에서 발생된 일부 가속도 데이터를 추출하였고 이 때 발생되는 진동 주파수만을 비교하여 보았다. 그 결과 채터 진동이 시작되는 1 Pass에서, 실험과 다물체 동역학 모델 모두 약 14.7 Hz의 진동 주파수가 발생하는 것을 알 수 있었다. 두 번째로, 채터 마크가 발생된 상태에서의 압입과정에서 발생된 진동 주파수는 Fig. 6(b)와 같이 실험의 경우 약 14.7 Hz이고 다물체 동역학 모델에서는 17 Hz의 진동 주파수가 계산되는 것을 알 수 있었다. 마지막으로 채터 마크가 발생한 3 Pass의 경우 실험과 다물체 동역학 모델 모두 약 19.5 Hz의 진동 주파수가 계산되는 것을 알 수 있었다. 다시 말해, 앞선 채터 진동 주파수 이론식과의 비교를 통해 채터 마크는 압연 과정 중에 압입 과정에서 발생된 진동으로부터 채터 마크가 발생하는 것을 확인할 수 있다.

4. 실험계획법을 이용한 채터 진동 분석

4.1 주요 인자 및 실험 수준 선정

실험계획법이란 해결하고자 하는 문제에 대한 통계적 방법으로 데이터를 분석하여 최소의 실험 횟수에서 최대 정보를 얻을 수 있도록 계획하는 방법이다. 따라서 실험계획법을 사용한다는 것은 해결하고자 하는 문제의 인자를 선택하고, 실험방법을 택하여 순서를 결정하고 실험 데이터에 대한 최적 분석방법을 선택하는 과정을 포함하게 된다. 실험계획법을 세우는 것은 실험에 의해 얻고자 하는 반응치가 존재한다. 그리고 기대되는 영역 안에서의 반응치에 유의한 영향을 준다고 판단되는 설계변수들을 결정하고 각 설계변수마다 추출할 표본 값의 개수와 위치를 정하는 것이다.

본 연구에서는 압연과정에서 발생하는 작업롤러의 진동 폭의 차이에 대하여 5개의 인자를 다음과 같은 기존의 연구사례를 통해 선정하였다. Kim et al.[17]은 고온의 압연 공정에서 온도가 Slab의 형상에 미치는 영향도를 조사하였고, Vladimir et al.[18]는 압연공정의 롤속도에 따른 채터링 현상에 대하여 조사하였다. Lee[19]는 압하력이 slab에 미치는 영향을 조사하였다. 따라서 본 연구에서는 Table 1과 같이 채터 진동 현상에 영향을 줄 수 있는 인자들을 선정하였다. 다물체 동역학 모델의 경우 Slab의 표면 온도와 감면율의 변화에 대한 해석을 고려 할 수 없기 때문에 이에 대한 효과를 Shida’s equation[20]을 이용하여 인자에 대한 영향도를 압하력에 미치는 비율로 변환하였으며 이를 압연과정의 입력조건으로 적용하여 영향도를 판별하였다.

4.2 완전요인 배치법을 이용한 해석

완전요인 배치법은 인자의 각 수준에 따른 모든 조합에 실시되는 실험계획법으로 주효과와 교호작용의 효과를 분석 할 수 있고 인자들이 반응에 미치는 특성을 파악하는데 적합한 특징을 가지고 있다. 또한 실험계획 초기에 관련된 인자가 많을 때 핵심인자를 찾아내는데 좋은 기법이다. 완전요인 배치법에 사용된 수준과 인자를 통하여 얻어진 실험 데이터를 도출하였다. 그리고 채터 진동 특성은 회귀분석 방법의 채터 진동을 나타내는 채터 마크를 계산하는 방법으로 작업롤러의 진동 변위의 표준편차 값을 종속 변수로 잡을 수 있다. 여기에 영향을 주는 Slab의 표면 온도, 감면율, 작업 롤러의 회전속도, 상, 하 작업롤러의 속도 차 그리고 압하력을 선택하여 독립변수와 종속변수간의 관련성을 규명하려는 통계적 분석방법으로 파악하고자 하였다.

실험계획법을 이용하여 계산된 주효과는 선정된 개별 인자가 채터 진동 반응 현상에 미치는 영향으로 효과 그래프의 기울기로 상대적인 크기를 결정한다.

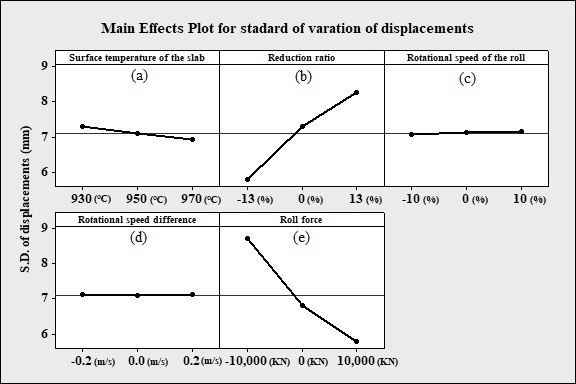

다물체 동역학 모델과 완전요인배치법을 이용하여 계산한 결과, Table 2와 같이 계산되었다. Slab의 표면 온도가 약 950°C일 경우 Fig. 7(a)와 같이, 채터 진동으로 인하여 발생되는 Slab의 수직방향 변위의 표준편차는 약 7.10 mm으로 계산되었다. 반면에, Slab의 온도가 930℃에서는 약 7.30 mm로 약 0.2 mm의 변위 표준 편차값의 높게 계산되었고 970℃에서는 6.91 mm로 약 0.21 mm의 변위 표준편차의 값이 낮게 계산되었다. 즉, Slab의 온도가 고온 일수록 요구되는 압하력이 낮기 때문에 채터 진동을 방지하는데 도움의 될 수 있다.

실험모델과 동일한 조건에서의 감면율을 적용 하였을 경우, Fig. 7(b)와 같이 약 7.27 mm의 변위 표준편차가 계산되었다. 반면에 실험모델보다 감면율을 13% 증가 시킬 경우, 변위의 표준편차 값은 8.25 mm로 기준보다 약 0.98 mm의 차이가 나타났고 13% 감소시킬 경우, 변위의 표준 편차가 5.78 mm로 약 1.49 mm 정도의 차이를 보였다. 즉, 한 번에 고압을 가하여 압연을 할 경우 패스 수를 줄일 수 있지만 변위의 표준편차 값이 증가 되는 것으로 보아 채터링 현상이 더 크게 발생 할 수 있을 것이다.

실험에서의 작업롤러 회전속도인 경우, Fig. 7(c)와 같이 7.11 mm의 변위 표준편차 값이 계산되었다. 반면에, 실험 모델보다 10% 낮은 회전 속도 일 경우, 7.06 mm로 약 0.05 mm의 차이 값을 보였고 10% 높은 회전 속도 일 경우, 7.13 mm로 약 0.03 mm의 차이 값이 나타났다. 즉, 미소한 회전속도의 차이는 chattering 현상에 많은 영향이 있지 않다고 볼 수 있다.

실험 모델에서 하부의 작업 롤 회전 속도를 0.2 m/s만큼 증가 혹은 감소 시켰을 경우, Fig. 7(d)와 같이 약 0.002 mm의 변위 표준편차의 차이를 보였다. 이는 압하력이 가해지는 힘보다 이송방향으로 작용하는 힘이 약하기 때문에 변위 표준편차의 차이가 거의 발생하지 않는다고 할 수 있다.

실험 모델에서 압하력을 증가 혹은 감소 시켰을 경우 Fig. 7 (e)와 같다. 압하력이 10,000 KN 증가하였을 경우, 약 1 mm의 변위 표준편차가 감소되었고 10,000 KN 감소되었을 경우, 약 1 mm의 변위 표준편차가 증가 되었다.

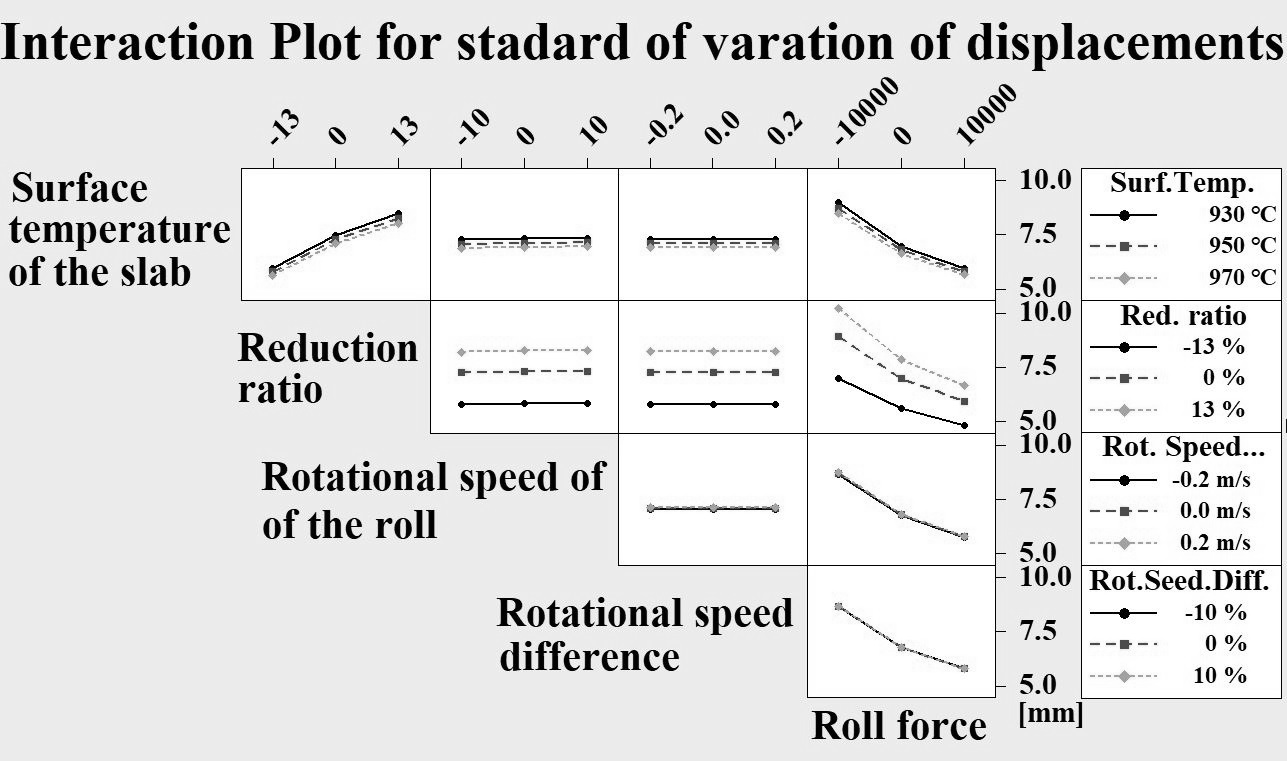

일반적으로, 교호작용 효과는 2개 인자 이상의 조합에 대한 영향을 판단하는 방법으로 그래프에서 두 직선의 교차여부로 교호작용의 존재유무를 판단한다. 두 직선이 교차하지 않으면(평행하면) 교호작용의 효과가 없고, 교차하면 교호효과가 존재할 가능성이 높다고 할 수 있다. 교호작용에 대한 분석결과 Fig. 8과 같이 각 요소간의 교호 효과는 거의 없다고 볼 수 있다. 하지만, 주효과에서 영향도가 컸던 압하력과 감면율에 대해서는 Slab의 표준 편차의 값에 대한 차이가 심하게 변함을 확인 할 수 있다. 이에 반해 롤의 속도와 속도차의 경우 압하력에 비해 상대적으로 영향도가 적은 것을 확인 할 수 있다.

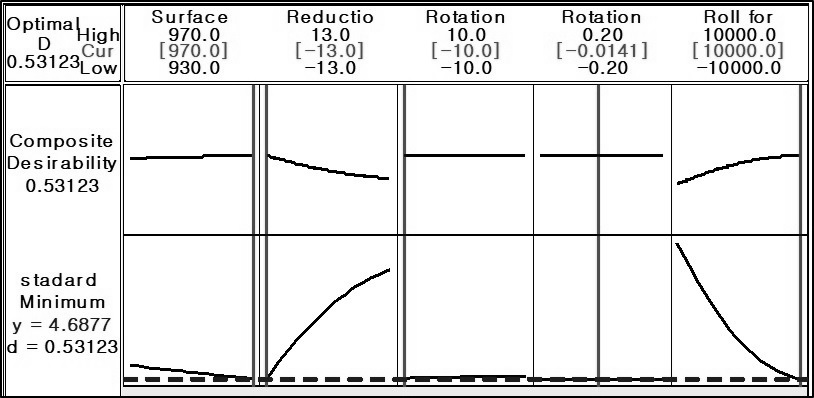

마지막으로, 관심영역에서 임의의 변수 수준에 따른 결과값을 예측하고 이를 통해 원하는 결과값을 얻을 수 있도록 하는 변수의 수준을 최적화하는 반응표면 방법을 사용하여 최적화를 수행하였다. 그 결과, Fig. 9와 같이 온도와 압하력 그리고 두께는 증가하고 롤의 회전속도는 작을수록 Slab의 두께 표준 편차가 작아지는 것을 확인할 수 있다.

5. 결 론

본 연구에서는 후판 압연기에서 발생되는 채터링 현상을 분석하기 위해 채터 마크가 발생된 압연 조건 및 가속도 실험 데이터를 측정하였다. 측정된 가속도 데이터를 FFT 변환하여 채터 주파수를 계산하였고 Peak 주파수는 10~25 Hz의 저주파와 510~540 Hz 고주파 영역에서 발생되는 것을 확인하였다. 이중 채터 마크를 발생시키는 주파수를 조사하기 위해 기존에 연구된 이론식과 비교한 결과 저주파 영역의 Peak 주파수로부터 발생되는 것을 확인 할 수 있었다.

다양한 압연 조건과 복잡한 구성으로 이루어진 열간 압연시스템에서 발생되는 진동 특성을 조사하기 위해 다물체 동역학 모델을 구성하였고 실험데이터와 비교하여 검증하였다. 또한, 실험데이터와 해석 데이터를 통해 압연이 시작되는 마찰과정에서 발생되는 진동으로 인하여 채터링 현상이 발생되었다는 것을 알 수 있었다. 압연과정에서 발생된 채터링 현상의 주요 원인을 분석하기 위해 기존 연구에서 조사된 Slab의 표면온도, 감면율, 작업롤의 평균 회전 속도, 상하 롤러의 속도차 그리고 압하력과 같은 요인을 선정하였고 실험계획법을 통해 감면율과 압하력이 주요 원인이라는 것을 확인하였다. 마지막으로, RSM 분석을 통해 조사된 요인들 사이에서 고온의 Slab를 높은 압하력으로 감면율을 줄인 상태에서 가공을 한다면 기존 대비 약 30%의 채터링 현상을 저감시킬 수 있을 것이다.

References

- Tobias, S. A., Fishwick, W., 1958, Theory of Regenerative Machine Tool Chatter, The engineer, 205:7 199-203.

-

Sims, R. B., 1954, The Calculation of Roll Force and Torque in Hot Rolling, Proceedings of the Institution of Mechanical Engineers, 168:1 191-200.

[https://doi.org/10.1243/PIME_PROC_1954_168_023_02]

-

Bland, D. R,, Ford, H., 1948, The Calculation of Roll Force and Torque in Cold Strip Rolling with Tensions, Posc. Inst. Mech. Engrs, 159:1 144-163.

[https://doi.org/10.1243/PIME_PROC_1948_159_015_02]

-

Orowan, E., 1943, The Calculation of Roll Pressure in Hot and Cold at Rolling, Proceedings of the Institution of Mechanical Engineers, 150:1 140-167.

[https://doi.org/10.1243/PIME_PROC_1943_150_025_02]

- Yong, L., Zhigang, W., 2005, Nonlinear Modeling Method and Its Application to Mill Vibration Signal, Research on Iron and Steel, 4 35-37.

- Tlusty, J., Polacek, M., 1963, The Stability of Machine Tool Against Self-Exited Vibrations in Machining, Proceedings of the ASME International Research in production Engineering, Pittsburgh, USA, 465-474.

- Nieb, J. R., Nicolas, V. T., 1991, Automated Monitoring and Control of Vibration and Chatter in Rolling Processes, Iron and steel engineer, 68:7 33-42.

- Guo, R. M., Urso, A. C., Schunk, J. H., 1993, Analysis of Chatter Vibration Phenomena of Rolling Mills using Finite Element Methods, Iron and Steel Engineer(USA), 70:1 29-39.

- Nessler, G. L., Cory, J. F., 1993, Identification of Chatter Sources in Cold Rolling Mills, Iron and Steel Engineer, 70 40-40.

-

Yun, I. S., Wilson, W. R. D., Ehmann, K. F., 1998, Chatter in The Strip Rolling Process, Part 1: Dynamic Model of Rolling, Journal of Manufacturing Science and Engineering, 120:2 330-336.

[https://doi.org/10.1115/1.2830131]

-

Yun, I. S., Wilson, W. R. D., Ehmann, K. F., 1998, Chatter in The Strip Rolling Process, Part 2: Dynamic Rolling Experiments, Journal of Manufacturing Science and Engineering, 120:2 337-342.

[https://doi.org/10.1115/1.2830132]

-

Yun, I. S., Wilson, W. R. D., Ehmann, K. F. 1998, Chatter in The Strip Rolling Process, part 3: Chatter Model, Journal of Manufacturing Science and Engineering, 120:2 343-348.

[https://doi.org/10.1115/1.2830133]

-

Lu, Y. X., Lee, C. S., Li, R. K. Y., Lai, J. K. L., 1999, The Effect of Cold Rolling on The Dynamic Mechanical Responses of SiCp/Al Composites, Journal of Materials Processing Technology, 91:1-3 215-218.

[https://doi.org/10.1016/S0924-0136(98)00445-2]

- Son, B., Roh, Y., Lee, Y., 1994, The Cause of Vibration at Finishing Stands in a Hot Strip Mill, Korean Society for Noise and Vibration Engineering, 4:1 43-50.

- Mehrabi, R., Silani, M., Ziaei-Rad, S., Salimi, M., Kamranian, A., 2008, Investigation of Influences of Operational Parameters on Chatter Vibration of Cold Rolling Machines Using Finite Element Method, Steel Research International, 467-474.

- Wagoner, R. H., Chenot, J. L., 1997, Fundamental of Metal Forming, John Wiley & Sons, New York, USA.

-

Kim, S. I., Lee, Y., Byon, S. M., 2003, Study on Constitutive Relation of AISI 4140 Steel Subject to Large Strain at Elevated Temperatures, Journal of Materials Processing Technology, 140:1-3 84-89.

[https://doi.org/10.1016/S0924-0136(03)00742-8]

-

Panjković, V., Gloss, R., Steward, J., Dilks, S., Steward, R., Fraser, G., 2012, Causes of Chatter in a Hot Strip Mill: Observations, Qualitative Analyses and Mathematical Modelling, Journal of Materials Processing Technology, 212:4 954-961.

[https://doi.org/10.1016/j.jmatprotec.2011.12.004]

-

Lee, Y., 2008, Approximate Model for Predicting Roll Force and Torque in Plate Rolling with Peening Effect Considered, ISIJ international, 48:10 1409-1418.

[https://doi.org/10.2355/isijinternational.48.1409]

- Shida, S., 1969, Empirical Formula for Flow Stress of Carbon Steels – Resistance to Deformation of Carbon Steels at Elevated Temperatures 2nd Report, J. Jpn. Soc. Tech. Plast., 10:103 610-617.