사출성형공정에서 보압 조건에 따른 금형의 변형량 변화와 제품의 수축률 사이의 상관 관계에 대한 연구

Abstract

In this study, the mold deformation during injection molding was measured using an eddy current displacement sensor, and the correlation between the mold deformation and thickness shrinkage of the product was analyzed based on the packing pressure and packing time. Injection molding was performed using a five-inch light guide plate mold. During the injection phase, the maximum mold deformation was evaluated, and during the other phases, the time integral value of mold deformation was set as the evaluation index. In each phase, the factors were evaluated and compared for the maximum injection pressure, packing pressure, and packing time. In addition, the thickness shrinkage was measured and analyzed to evaluate the correlation with the mold deformation. Based on the evaluated correlations, guidelines on controlling the shrinkage by varying the maximum injection pressure, packing pressure, and packing time with mold deformation were developed.

Keywords:

Injection molding, Mold deformation, Packing pressure, Packing time, Thickness shrinkage1. 서 론

사출성형공정은 플라스틱을 가공하는 대표적인 기술 중 하나로 플라스틱을 용융점 이상의 온도로 가열하여 흐름성이 높은 상태로 변환하고, 제품 형상이 가공된 금형 내에 높은 속도와 압력으로 주입하는 공정이다. 따라서, 사출성형공정은 공정 특성 상 성형온도, 금형온도, 사출속도, 보압 등과 같은 주요 공정 변수를 설정하는 과정에 따라 성형 제품의 품질이 결정된다[1-3]. 이러한 주요 공정 변수들에 의한 영향은 사출성형 중 용융 수지의 거동과 상태에 반영되고 최종 제품의 상태에 나타나므로 제품의 품질을 효율적으로 관리하기 위해서는 사출성형 중 용유 수지의 거동을 파악하고 사출성형공정에 피드백(feed-back)하는 과정이 필요하다. 이러한 주요 공정 변수들에 의한 영향은 사출성형 중 용융 수지의 거동과 상태에 반영되고 최종 제품의 상태에 나타나므로 제품의 품질을 효율적으로 관리하기 위해서는 사출성형 중 용유 수지의 거동을 파악하고 사출성형공정에 피드백(feed-back)하는 과정이 필요하다[4,5]. 이와 같은 이유로 사출성형 중 용융 수지의 특성과 거동에 대한 정보를 획득하여 공정변수를 평가하는 연구들이 많이 진행되고 있으며 대표적으로 사출성형 중 용융 수지의 압력을 측정하여 공정변수와 성형품의 품질을 모니터링하는 연구들이 있다[6-8]. 해당 연구들에서는 주로 용융 수지의 압력과 공정변수, 제품 품질 사이의 관계성을 보이고 해당 모니터링 방법에 대한 타당성을 나타내었으나 사출성형 중 용융 수지의 압력을 측정하기 위해서는 고온, 고압의 환경에서 작동 가능한 압력 센서와 시스템이 필요하기 때문에 일반 산업 현장에서 적용하기에는 도입 비용이 큰 단점이 있다.

따라서, 대안적인 사출성형공정에 대한 모니터링 방법으로 금형의 변형량을 측정하는 방법도 고려되고 있다. 2006년, Brian Carpenter 등[9]은 스트레인 게이지(strain gage)를 사용하여 금형의 변형량을 측정하였으며 사출성형기의 컴플라이언스(compliance)에 영향을 받는 것을 보였다. 2011년, Chung Ching Huang 등[10]은 변위 센서를 이용하여 금형의 변형량을 측정하였으며 금형 캐비티(mold cavity) 두께와 보압 크기에 따른 금형의 변형량을 관찰하고 제품의 두께와 잔류응력과 비교하였다. 그러나 금형 변형량 측정과 관련된 연구들은 대부분 사출성형 중 금형의 최대 변형 크기와 비교하여 제품의 품질, 기계 컴플라이언스 등을 비교하였으며 사출성형 중 성형조건에 따른 금형 변형량의 변화 이력과 제품의 품질 사이에 대한 고찰은 미흡한 부분이 있다.

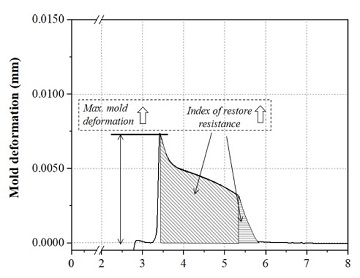

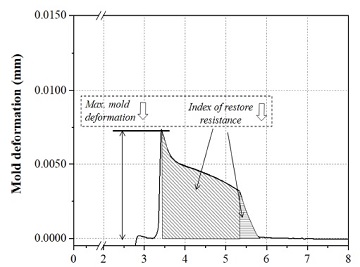

사출성형 중의 용융 수지는 빠른 속도로 금형 내 캐비티에 주입되며 이때 발생하는 용융 수지의 압력은 접촉한 금형 벽면에 하중을 가하게 되어 금형의 변형을 초래한다. 그러므로 최대 변형량 뿐 아니라 용융 수지의 충전에 따른 금형 변형 이력 또한 사출성형공정에 있어 성형품의 품질과 관련한 중요한 정보들을 내재하고 있으며 성형조건에 따른 영향을 분석하기 위해서는 프로파일(profile)의 모니터링과 분석이 필요하다. 따라서 본 논문에서는 사출성형공정 중 제품의 수축률과 관련성이 높은 보압의 크기와 시간에 따른 금형의 변형량 변화 이력을 측정하여 분석하고 제품의 수축률과의 관계를 파악하였다. 보압의 크기와 시간에 따른 용융 수지의 특성과 거동을 금형의 변형량을 통해 확인하기 위해 비접촉 와전류 변위 센서를 사용하였다. 그리고 금형의 최대 변형량 뿐 아니라 금형의 변형량 변화를 시간에 대한 적분 값인 복원 저항 지표(index of restore resistance)로 정의하여 보압 구간에서의 변형량 변화 이력을 분석하고 제품의 수축률과 비교하였다. 그리고 최종적으로는 분석 결과를 토대로, 실시간으로 측정된 금형의 변형량 변화를 기반으로 보압 단계의 공정 변수를 제어하여 원하는 제품의 수축률을 얻는 방법에 대한 지침을 제시하였다.

2. 본 론

2.1 실험 모델

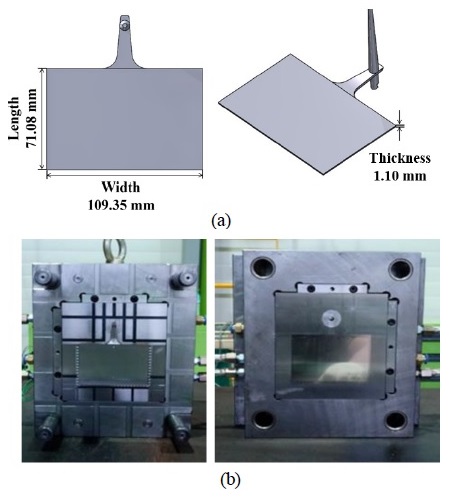

Fig. 1에 본 연구에서 사용한 실험 모델과 금형을 나타내었다. 실험 모델은 5인치 도광판(light guide plate)이며 치수는 71.08 mm (W) × 109.35 mm (L) × 1.10 mm (T)이다. 금형은 단일 캐비티로 구성된 2단 금형으로 크기는 250.00 mm (W) × 280.00 mm (L) × 300.00 mm (T)이다.

2.2 사출성형기 및 재료

본 연구에서 사용한 사출성형기는 Fig. 2에 나타낸 E-motion 280 (ENGEL, Austria) 사출성형기로 최대 형체력은 280톤, 최대 사출속도와 스크류 지름은 350 mm/s, 50 mm이며 196 mm의 최대 스트로크 거리를 가진다. 실험에서 사용한 수지는 폴리프로필렌(polypropylene)으로 KOPELEN J-380A (LOTTE chemical, Korea)를 사용하였다.

2.3 센서 선정 및 설치

본 연구에서는 보압 조건에 따른 사출성형 중의 용융 압력 금형의 변형량 신호를 측정하였다. 용융 압력은 2.5 mm 캐비티 온도-압력 센서(6189A, Kistler, Swiss)를 사용하였으며 신호증폭기(5073A, Kistler, Swiss)를 통해 DAQ 장비에서 신호를 확인하였다. 금형의 변형량 측정의 경우, 금속에 직접 접촉하여 측정할 시 내구성 등에 문제가 발생할 것으로 판단되어 비접촉 방식을 탐색하였으며 와전류 변위 센서인 LS-500 (SENTEC, Japan)을 사용하였다.

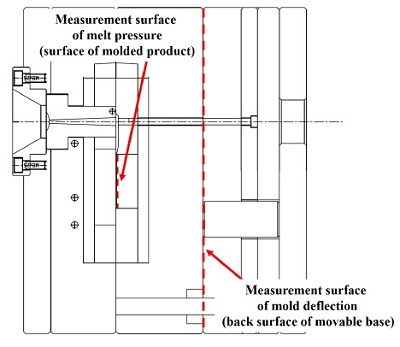

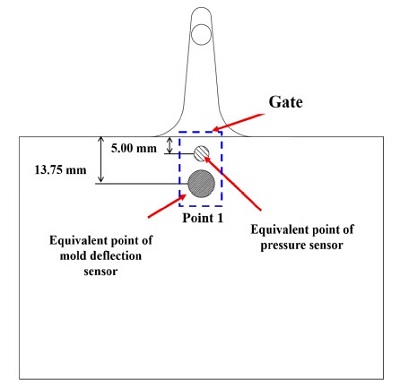

캐비티 압력 센서는 용융 수지 표면의 압력을 측정할 수 있도록 캐비티 면과 센서의 측정 면이 일치하게 금형에 설치하였다. 금형의 변형의 경우, 사출성형 시 사출방향에 수직하면서 측정하기가 용이한 가동측 베이스 후면을 선정하였다. 그리고 가동측 베이스 후면에 사출방향으로 제품의 형상을 정사하여 사출압력의 영향을 받는 부분을 한정하였으며 해당 범위 내에서 측정 지점을 선정하였다. Fig. 3에 금형에서 캐비티 압력 센서와 와전류 변위 센서가 실제 값을 측정하는 면을 나타내었다. 그리고 제품 상에서 각 센서의 측정 위치와 일치하는 지점을 Fig. 4에 표시하였다. 센서를 이용하여 측정된 용융 압력 신호와 금형의 변형량 신호는 NI-9229 입력 모듈을 통해 LabVIEW 2016 소프트웨어(National instrument, USA)로 분석하였다.

2.4 성형조건

본 연구에서 사용한 성형조건을 Table 1와 Table 2에 나타내었다. 성형온도, 금형온도, 사출시간 등의 사출조건은 동일하게 설정하고 보압 조건을 다르게 설정하였다. 사출구간에서 보압절환제어는 위치로 진행하였으며 압력은 460.0 ± 3.0 bar로 나타났다. 보압의 크기는 보압절환 시 압력에 대한 비로 구분하여 40%, 60%, 80%에 해당하는 값으로 설정하고 보압 시간은 0.5초, 1.0초, 2.0초로 실험을 진행하였다.

3. 결 과

3.1 사출성형공정에 따른 금형의 변형 신호 분석

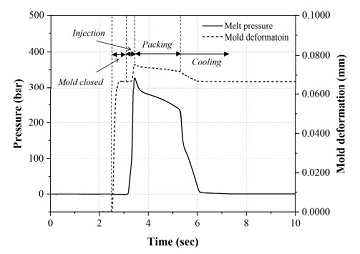

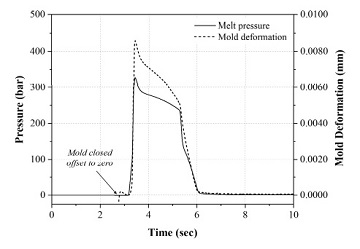

Fig. 5에 보압절환압력의 80%의 크기로 보압을 2.0초 동안 적용한 공정의 측정 압력과 금형 변형량 결과를 나타내었다. 금형의 변형 결과에서 사출방향으로의 변형량은 양의 방향, 사출방향과 반대 방향으로의 변형량은 음의 방향으로 나타내었다. 사출성형공정을 진행하기 전 와전류 변위 센서는 일정 초기 값을 가지나 이는 비접촉식 센서의 특징 상 측정 대상으로부터 일정 거리만큼 떨어져 있기에 측정되는 값으로 해당 값을 기준으로 설정하여 성형공정 동안의 변형을 평가하였다. 금형의 변형량 결과에서 초기에 측정된 금형의 변형은 금형이 형폐되면서 금형에 가해진 형체력에 의한 변형으로 약 0.067 mm의 변형이 측정되었다. Fig. 6은 Fig. 5의 결과에서 형폐 시점의 금형의 변형량을 기준 값으로 설정하여 사출구간과 보압구간에서의 결과값을 나타낸 그래프이다. 향후 금형의 변형량에 대한 분석은 Fig. 6과 같이 형폐 시 금형의 변형량을 기준으로 설정하여 평가한다. Fig. 6의 결과에서, 금형의 형폐 구간 이후 사출구간에서 금형의 변형량과 사출압력이 모두 증가하는 것을 관찰할 수 있다. 또한 사출성형공정 동안 금형의 변형량 변화가 용융 수지의 사출압력의 경향을 따르며 크기에 비례하는 것을 알 수 있으며 이는 금형의 변형량 변화가 용융 수지의 거동과 특성을 나타낼 수 있음을 의미한다.

3.2 보압 크기와 시간에 따른 금형의 최대 변형량 분석

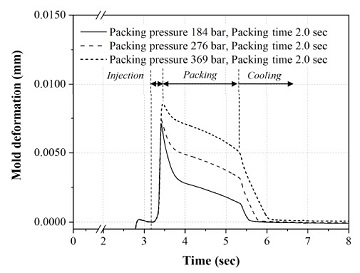

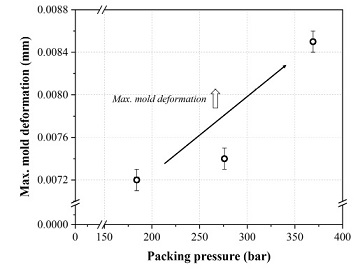

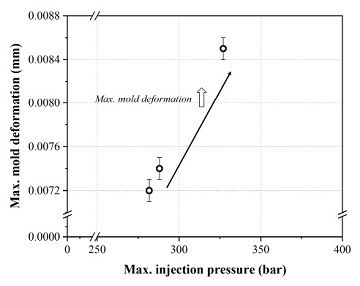

보압 크기에 따른 금형의 변형량 변화를 Fig. 7에 나타내었다. Fig. 7에서 사출구간에서의 금형 변형량 변화를 보면, 성형조건이 동일하기 때문에 시간에 따른 금형의 변형량 변화 정도가 동일하게 나타난다. 그러나 사출구간에서 보압구간으로 전환되는 시점의 최대 금형의 변형량은 Fig. 8과 같이 보압 크기에 따라 증가하는 것을 확인할 수 있으며 보압 크기가 184 bar, 274 bar, 369 bar로 증가함에 따라 최대 금형 변형량은 0.0072 ± 0.0001 mm, 0.0074 ± 0.0001 mm, 0.0085 ± 0.0001 mm로 증가하였다. 또한 Fig. 7의 각 경우에서 최대 금형 변형이 측정된 시점의 최대 사출압력은 보압 크기가 증가할수록 281.7 ± 3.3 bar, 288.0 ± 2.4 bar, 327.1 ± 0.5 bar로 증가하며 보압절환시점에서의 최대 금형 변형은 Fig. 9와 같이 최대 사출압력이 증가함에 따라 커지는 것을 확인할 수 있다.

Comparison between maximum mold deformation and packing pressure at injection phase (packing time 2.0 sec)

Comparison between maximum mold deformation and maximum injection pressure at injection phase (packing time 2.0 sec)

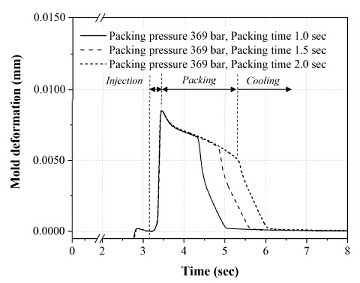

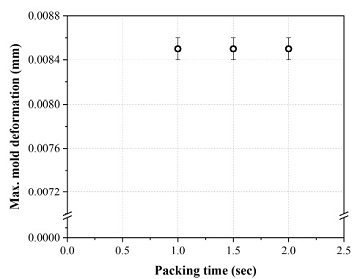

Fig. 10은 보압 시간에 따른 금형의 변형량 결과를 나타내었다. 해당 결과에서 성형조건이 동일하기 때문에 Fig. 7의 결과처럼 사출구간에서 시간에 따른 금형의 변형량 변화율이 동일한 것을 확인할 수 있다. 그러나 보압 크기에 따른 결과와는 달리, 사출구간의 최대 금형 변형량은 보압 시간과 상관없이 Fig. 11처럼 0.0085 ± 0.0001 mm의 일정한 값으로 측정되었다. 따라서, 사출성형 시 사출구간에서의 최대 금형 변형량은 동일 구간에서 최대 사출압력과 보압의 크기와 상관관계가 있으며 해당 인자들이 증가할수록 커지는 종속적인 값임을 확인하였다.

3.3 보압구간에서 보압 조건에 따른 금형의 변형량 변화 분석

보압구간은 보압절환지점에서의 최대 금형 변형량이 감소하여 초기 값으로 복원되기 시작하는 구간이며 보압 조건에 따라 변형의 감소가 저항되는 정도가 다르게 나타난다. 본 연구에서는 사출구간 이후부터 금형의 변형량에 대한 시간적분 값을 식(1)과 같이 복원 저항 지표(index of restore resistance) DR로 정의하며 금형의 변형량은 크기와 경향이 사출압력과 비례하므로 복원 저항 지표는 일종의 금형에 가해진 에너지와 같은 개념으로 사용할 수 있다. 식(1)에서 δ(t)는 시간에 따른 금형의 변형량이다.

| (1) |

Where, DR denotes index of restore resistance, δ(t) denotes mold deformation, t1, t2 denote times for time integration

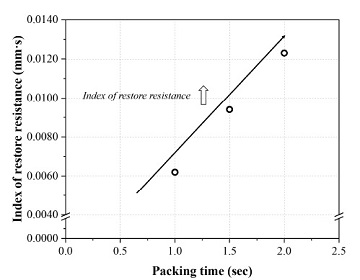

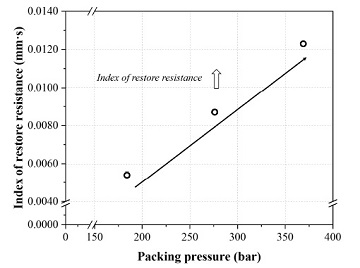

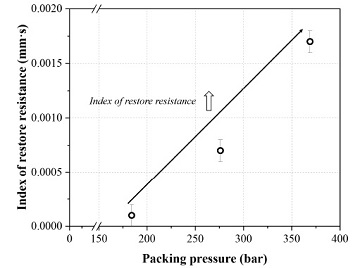

보압 구간에서 보압 크기에 따른 복원 저항 지표 값을 Fig. 12에 나타내었다. Fig. 12에서 보압 크기가 증가할수록 복원 저항 지표는 0.0054 ± 0.0002 mm・s, 0.0087 ± 0.0001 mm・s, 0.0123 ± 0.0001 mm・s로 증가하였으며 Fig. 12과 같이 비례 관계를 나타내었다. 반면, Fig. 13의 보압 구간에서의 보압 시간에 따른 복원 저항 지표에서는 보압시간이 증가할수록 지표 값이 0.0062 ± 0.0001 mm・s, 0.0094 ± 0.0001 mm・s, 0.0123 ± 0.0001 mm・s로 증가하였으며 비례적인 상관관계를 나타내고 있다. 따라서, 보압 구간에서 금형의 변형량 변화는 보압 크기와 보압 시간에는 비례적인 상관관계를 가지는 종속적인 결과임을 확인하였으며 보압 크기와 보압 시간이 클수록 복원 저항 지표가 증가한다.

Comparison between index of restore resistance and packing pressure at packing phase (packing time 2.0 sec)

3.4 냉각구간에서 보압 조건에 따른 금형의 변형량 변화 분석

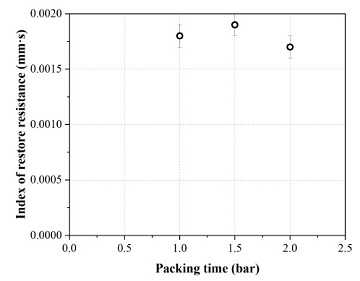

본 연구에서는 사출성형 시 설정한 보압이 제품에 충분히 적용될 수 있도록 보압 시간을 게이트 고화 시간보다 짧게 주었으며 이로 인해 보압 종료 이후 금형의 변형량은 초기 변형량인 0 mm로 수렴하며 복원된다. 보압 크기에 따른 냉각 구간에서의 복원 저항 지표 값을 Fig. 14에 나타내었다. Fig. 14에서 복원 저항 지표는 보압 크기가 증가할수록 0.0001 ± 0.0001 mm, 0.0007 ± 0.0001 mm, 0.0017 ± 0.0001 mm로 증가하는 비례적 상관관계를 보였으며 Fig. 15에 나타낸 보압 시간에 따른 복원 저항 지표의 결과에서는 보압 크기와는 다르게 보압 시간과는 상관없이 복원 저항 지표가 0.0018 ± 0.0001 mm・s, 0.0019 ± 0.0001 mm・s, 0.0017 ± 0.0001 mm・s로 일정한 값을 나타내는 것을 확인하였다. 따라서, 냉각 구간에서 복원 저항 지표는 보압 크기에 종속적으로 변하며 비례하는 상관관계를 가지고 있음을 알 수 있다.

Comparison between index of restore resistance and packing pressure at cooling phase (packing time 2.0 sec)

3.5 금형의 변형량 변화와 제품의 수축률 비교

금형의 변형량과 성형품의 품질을 비교하기 위해 제품의 수축률을 측정하였으며 식(2)과 같이 두께 방향의 수축률을 평가하였다.

| (2) |

Where, Tmolding denotes thickness of injection-molded product, Tdesign denotes thickness of designed product

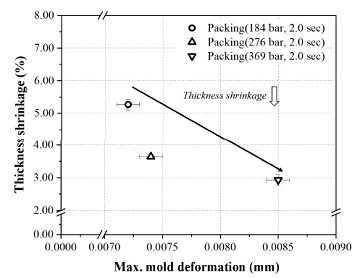

Fig. 16은 제품의 두께 방향 수축률과 사출구간에서 보압절환 시점에서의 최대 금형 변형량을 비교하였다. 최대 금형 변형량이 증가할수록 제품의 수축률은 5.27 ± 0.16%, 3.64 ± 0.08%, 2.93 ± 0.16%로 감소하는 것을 확인할 수 있으며 Fig. 8과 Fig. 9에서 최대 금형 변현량이 최대 사출압력과 보압 크기와 비례 관계이므로 제품의 두께 방향 수축률의 경우, 최대 사출압력과 보압 크기가 증가할수록 감소하는 관계를 가지는 것을 알 수 있다.

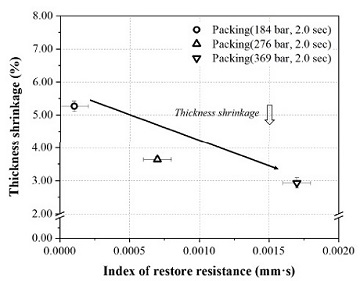

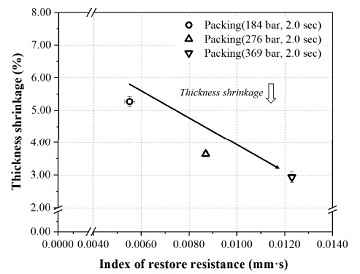

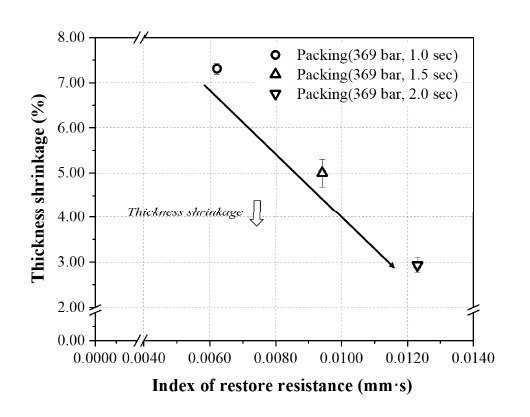

Fig. 17은 보압 크기에 따른 제품의 두께 방향 수축률과 보압 구간에서 복원 저항 지표의 상관관계를 표현하였다. 보압 크기가 184 bar에서 369 bar로 증가할수록 복원 저항 지표 값이 증가하고 있으며 제품의 두께 방향 수축률은 5.27 ± 0.16%, 3.64 ± 0.08%, 2.93 ± 0.16%로 감소하고 있다. 보압 크기에 따른 보압 구간에서의 복원 저항 지표에 대한 관계는 Fig. 18에 나타내었으며 보압 시간이 증가할수록 지표 값도 증가하고 제품의 수축률은 7.31 ± 0.12%,. 5.00 ± 0.31%, 2.93 ± 0.16%로 감소하는 것을 확인할 수 있다. 따라서, 제품의 두께 방향 수축률은 보압 구간의 복원 저항 지표에 반비례하는 상관관계를 가지고 있음을 알 수 있으며 보압 크기와 보압 시간을 변경함으로써 복원 저항 지표와 이와 관련된 제품의 수축률을 제어할 수 있다. Fig. 19는 냉각 구간에서 보압 크기에 복원 저항 지표와 제품의 두꼐 방향 수츅률의 관계를 나타내었다. 보압 크기가 증가할수록 복원 저항 지표가 증가하였으며 제품의 두께 방향수츅률은 5.27 ± 0.16%, 3.64 ± 0.08%, 2.93 ± 0.16%로 감소하하는 것을 알 수 있다. 그러므로 제품의 두께 방향수축률은 복원 저항 지표값과 반비례하는 상관관계를 가지고 있으며 보압 크기를 변경하면 복원 저항 지표가 비례하며 변하고 이에 따라 제품의 수축률을 종속적으로 제어 가능함을 확인하였다.

Comparison between thickness shrinkage and index of restore resistance at packing phase according to packing pressure

Comparison between thickness shrinkage and index of restore resistance at packing phase according to packing time

3.6 제품의 수축률에 따른 금형의 변형량 변화 제어

보압 크기와 보압 시간에 따른 금형의 변형량 변화와 제품의 수축률의 관계를 Table 3에 정리하였다. 사출성형공정에서 최대 금형 변형량은 최대 사출압력과 보압 크기와 비례관계를 가지고 있으며 보압구간에서 복원 저항 지표의 크기는 보압 크기와 보압 시간에 모두 비례한다. 반면, 냉각구간에서 복원 저항 지표의 변화는 보압 크기에만 비레하는 결과를 얻었다. 측정된 금형의 변형량에서 복원 저항 지표는 최대 금형 변형량에서 금형이 초기 상태로 복원되려는 성질에 저항하는 일종의 에너지로 최대 금형 변형량과 복원 저항 지표값이 클수록 금형이 초기 상태로 복원되는데 소요되는 시간이 증가하며 이는 제품의 두께 방향 수축이 더디게 진행되는 것을 의미하여 수축률이 감소한다.

따라서, 사출성형공정에서의 금형의 변형량 측정 결과를 토대로 제품의 수축률을 감소시키기 위해서는 Fig. 20과 같이 최대 금형 변형량을 증가시키고 보압 구간과 냉각 구간에서의 복원 저항 지표 값을 증가시켜야 한다. 따라서, 최대 사출압력, 보압 크기, 보압 시간을 증가시키는 방향으로 성형조건을 변경해야 제품의 수축률을 감소시킬 수 있으며 변경된 공정 변수에 따른 금형의 변형량에 대해 이전과 비교하여 제품의 수축률을 원하는 값으로 제어할 수 있다. 반대로, 제품의 수축률을 증가시키기 위해서는 Fig. 21과 같이 최대 금형 변형량을 감소키시고 복원 저항 지표를 낮추는 방향으로 성형조건을 제어해야 하며, 해당 결과를 바탕으로 금형의 변형량에 대한 측정 정보는 제품의 원하는 수축률을 얻기 위한 성형조건 변경에 대한 가이드로써 적절한 지표로 판단된다.

4. 결 론

본 연구에서는 5인치 도광판 금형에 비접촉식 와전류(eddy-curent) 변위 센서를 설치하여 사출성형 중 가동측 베이스 후면의 변형량을 측정하고 용유 수지의 거동과 특성을 분석하였다. E-motion 280 사출성형기를 사용하였으며 폴리프로필렌 수지로 제품을 성형하였다. 보압의 크기와 작용 시간을 다르게 적용하여 실험을 진행하였으며 금형의 변형량과 제품의 두께 방향 수축률을 비교하여 상관관계를 평가하였다. 본 연구의 결과에서, 사출성형 중 금형의 변형량 변화가 용융 수지의 압력 변화와 유사한 경향을 가지고 진행되었으며 용융 수지의 사출성형 중의 거동과 특성을 나타낼 수 있음을 확인하였다. 그리고 사출성형의 각 단계별 공정에 따라 금형의 최대 변형량과 변형량에 대한 시간적분 값인 복원 저항 지표를 분석한 결과, 사출구간에서 금형의 최대 변형량이 증가할수록 제품의 두께 방향 수축률이 감소하였으며 최대 사출압력과 보압 크기에 따라 최대 변형량이 다르게 나타나는 것을 확인하였다. 복원 저항 지표의 경우, 보압구간에서 지표 값이 클수록 제품의 수축률이 감소하였고 해당 지표는 보압 크기와 보압 시간에 따라 값이 변하였다. 마찬가지로, 냉각구간에서도 지표 값이 클수록 제품의 수축률이 감소하였으나 해당 구간에서 지표 값은 보압 크기에만 영향을 받는 것을 확인하였다.

따라서, 성형 제품의 수축률을 감소시키기 위해서는 최대 금형 변형량과 복원 저항 지표를 증가시킬 필요가 있으며 이를 위해서는 최대 사출압력과 보압 크기, 보압 시간을 증가시켜야 한다. 반대로, 제품의 수축률을 증가시키기 위해서는 최대 금형 변형량과 복원 저항 지표를 감소시켜야 한다. 그러므로 최대 사출압력과 보압 크기, 보압 시간을 감소시키는 방향으로 성형조건을 변경해야 한다. 이와 같은 결과를 토대로, 사출성형공정에서 시간에 따른 금형의 변형량 측정 정보는 타겟 제품의 원하는 수축률을 얻기 위해 성형조건을 변경하는데 가이드 지표로써 사용될 수 있으며 이는 향후 성형 제품의 품질을 관리하고 생산성을 높이는데 기여할 것으로 판단된다.

Acknowledgments

이 논문은 산업통상자원부의 기계산업핵심기술개발사업(Project No. KM200224, 10067766)의 지원으로 진행되었습니다.

References

-

Hassan, H., 2013, An Experimental Work on the Effect of Injection Molding Parameters on the Cavity Pressure and Product Weight, Int. J. Adv. Manuf. Technol., 67 675-686.

[https://doi.org/10.1007/s00170-012-4514-4]

-

Park, H. P., Cha, B. S., Lee, J. W., Ko, Y. B., Kim, S. G., Jung, T. S., Kim, D. H., Rhee, B. O., 2014, Effects of Variation in Process Parameters on Cavity Pressure and Mechanical Strength of Molded Parts in LSR Injection Molding, J. Korean Soc. Manuf. Technol. Eng., 23:2 206-212.

[https://doi.org/10.7735/ksmte.2014.23.2.206]

-

Woo, S. W., Park, S. H., 2016, Effects of Packing Pressure and Time on Injection Molding of Plastic Micro-channel Plates, J. Korean Soc. Manuf. Technol. Eng., 25:3 224-229.

[https://doi.org/10.7735/ksmte.2016.25.3.224]

-

Choi, B. J. Kang, I. J., Jeon, Y. H, Hong, M. S., 2018, Deformation Analysis for Injection Molding of Lower Stiffener in Automobile Bumper, J. Korean Soc. Manuf. Technol. Eng. 27:6 564-569.

[https://doi.org/10.7735/ksmte.2018.27.6.564]

-

Koo, J. G., Yoon, J. S., Kim, D. G., 2019, Fault Diagnosis Framework of the Moldflow Production Processes based on Univariative Analysis, J. Korean Soc. Manuf. Technol. Eng. 28:6 391-399.

[https://doi.org/10.7735/ksmte.2019.28.6.391]

-

Min, B. H., 2003, A Study on Quality Monitoring of Injection-molded Parts, J. Mater. Process. Technol., 136:1-3 1-6.

[https://doi.org/10.1016/S0924-0136(02)00445-4]

-

Michaeli, W., Schreiber, A., 2002, Online Control of the Injection Molding Process Based on Process Variables, Adv. Polym. Tech., 28:2 65-76.

[https://doi.org/10.1002/adv.20153]

-

Zhou, X., Zhang, Y., Mao, T., Zhou, H., 2006, Monitoring and Dynamic Control of Quality Stability for Injection Molding Process, J. Mater. Process. Technol., 46:7 844-852.

[https://doi.org/10.1016/j.jmatprotec.2017.05.038]

-

Carpenter, B., Hoffman, S. P. B., Lilly, B., Castro, J., 2010, Effect of Machine Compliance on Mold Deflection During Injection and Packing of Thermoplastic Parts, Polym. Eng. Sci., 46 571-578.

[https://doi.org/10.1002/pen.20527]

-

Huang, C. C., Troung, T. C., Chen, S. H., 2011, An Effective Approach to Measuring Real-time Mold Deflection during Injection Molding, J. Polym. Eng., 31:8-9 549-560.

[https://doi.org/10.1515/POLYENG.2011.097]

Research assistant in the Research Institute of Advanced Manufacturing & Materials Technology Shape Manufacturing R&D Department, Korea Institute of Industrial Technology. Ph. D. student in the Department of Mechanical Engineering, Dankook University.His research interest is injection molding and mold.

E-mail: mmm7527@kitech.re.kr

Principal researcher in the Research Institute of Advanced Manufacturing & Materials Technology Shape Manufacturing R&D Department, Korea Institute of Industrial Technology.His research interest is injection molding and mold.

E-mail: libra74@kitech.re.kr