상용 산업용 로봇에 적용 가능한 조립용 그리퍼 개발

Abstract

The demand for industrial robots has spread across several markets, ranging from the automobile market to the electric and electronic markets, including various IT products. Consequently, the demand for assembly process automation using robots is gradually increasing. Control technology for assembly processes using robots can be classified into two categories. The first method involves force control-based robot control, wherein the robot is actively directed for controlling assembly reaction forces. In the second method, assembly implementation is performed by attaching a passive compliance mechanism to the robot. However, in both methods, implementation of the assembly process through a commercial industrial robot can be difficult. To address this issue, we developed a gripper that can implement the assembly process through a commercial industrial robots which are operated in position-control based robot control. Furthermore, the obtained results are summarized in this paper.

Keywords:

Assembly, Gripper, Asembly robot, Industrial robot, Assembly process1. 서 론

최근에는 산업의 변화와 더불어 제조로봇의 수요가 자동차 시장에서 각종 IT제품 등의 전기전자시장으로 확장되고 있으며 기능적으로는 기존의 이송, 용접, 도장 등의 단순작업에서 보다 복잡한 작업능력이 요구되는 조립작업으로 변화하고 있다. 실험실 수준에서는 이러한 요구에 부합하는 로봇 제어기술을 개발하고자 하는 연구가 활발히 이루어지고 있다[1,3-5]. 그러나 상용 제조로봇 메이커는 대부분 이러한 시장의 변화에 대응할 수 있는 제품을 생산하고 있지 않으므로 로봇 사용자는 조립공정 자동화 분야에서 로봇의 적용에 어려움을 겪고 있다.

조립제어기술의 경우 크게 로봇을 능동적으로 제어하여 조립반력을 제어하는 힘제어 기반 로봇제어 방식[1-3]과, 로봇의 말단에 수동적인 추가 컴플라이언스를 부착하여 조립하는 방식[6,7]이 있으며 두 가지 방법 모두 상용의 제조로봇에 적용하기에 어려움이 있으며 이를 요약하면 다음과 같다.

- 힘제어 기반의 조립 : 실시간으로 조립반력을 측정하고 이를 기반으로 목표 조립력을 직접 제어하므로 정밀한 조립공정의 제어가 가능하다. 그러나 이를 실제 구현하기 위해서는 힘제어 기능을 갖춘 특수한 로봇 팔이 필요하나 상용 제조로봇의 경우 이러한 힘제어 기능을 갖춘 모델이 거의 시판되지 않는다. 근래에 들어 힘제어용 산업로봇이 일부 출시되고 있으나 매우 고가일 뿐 아니라 스펙(리치 및 가반하중)이 제한적이다. 이는 아직까지는 위치제어 기반 단순 반복작업의 수요에 비해 조립작업의 수요가 많아 규모의 경제를 이루기 어렵기 때문이다.

- 수동강성 장치 기반의 조립 : 힘제어 기반 조립의 단점을 극복하고자 RCC[6,7]와 같은 수동강성 장치가 사용되는 경우가 많다. 이 경우 조립과정 중에 발생하는 작업반력을 RCC가 흡수하여 비교적 안전한 조립공정 작업이 가능하여 티칭 작업을 통해 비교적 큰 공차를 갖는 부품을 조립하도록 시스템을 구성할 수 있다. 그러나 조립작업에서 발생하는 반력에 의해 필연적으로 발생하는 수동 강성장치의 변형이 측정될 수 없어 조립상태에 대한 피드백이 불가능하고 이는 안정적인 조립공정 구현을 보장하기 어렵게 만든다.

이러한 문제점을 극복하고자 위치제어 기반의 상용 제조로봇과 결합하여 조립공정을 자동화 할 수 있는 조립용 그리퍼를 개발하였으며 본 논문에서 이를 소개하고자 한다.

2. 조립용 그리퍼 개발

2.1 상용 제조로봇과 조립 공정

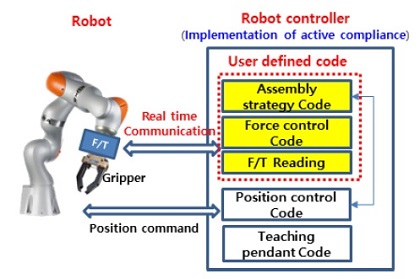

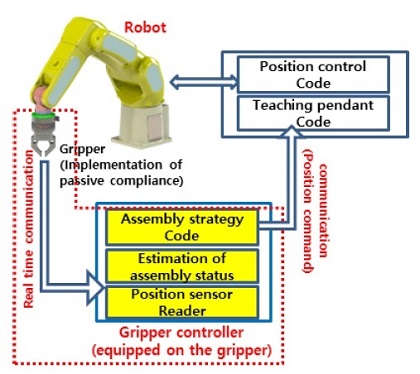

상용제조로봇이 환경과 접촉하여 작업반력이 발생하는 경우 이를 감지하고 대응하기 위한 기능이 구현되어 있지 않아(위치제어를 기반으로 동작하기 때문) 조립공정의 자동화에 적용이 어렵다. 따라서 조립공정의 자동화를 구성하고자 하는 경우 대부분 상용로봇을 구매하고, 로봇의 말단에 F/T센서를 장착하고 이를 구매한 로봇의 제어기와 통합하고 힘제어를 위한 코드를 별도로 구현하여야 한다. 로봇 메이커에서 F/T센서의 입력을 수용하는 인터페이스를 제공하고 사용자 정의 제어기 구현(힘제어 기능의 구현)을 허가하는 경우에는 Fig. 1과 같이 상용 산업용 로봇으로 조립공정 제어 시스템을 구현할 수 있다. 만일 사용자 정의 코드 구현이 허가되지 않는 상황이라면 Fig. 1의 사용자 정의코드는 별도의 PC에서 구현되어야 하고 생성된 명령은 로봇제어기와의 통신을 통해 로봇에 전달되어야 한다. 이러한 방식으로 조립공정용 로봇시스템을 구현하는 것이 불가능 한 것은 아니지만 최종 시스템 구현 비용이 지나치게 상승하게 된다. 더욱 큰 문제는 통상적인 상용로봇을 사용할 수 있는 현장 작업자라도 로봇의 힘제어에 대한 높은 수준의 전문지식을 갖추고 있지 못할 경우 Fig. 1과 같이 새롭게 구현된 로봇시스템을 사용하기가 어렵다는 것이다.

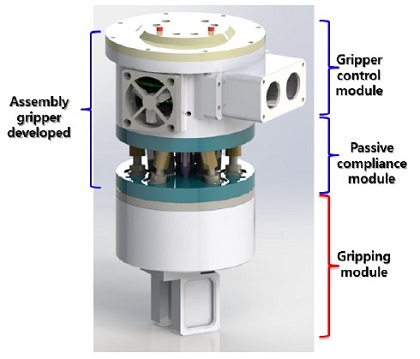

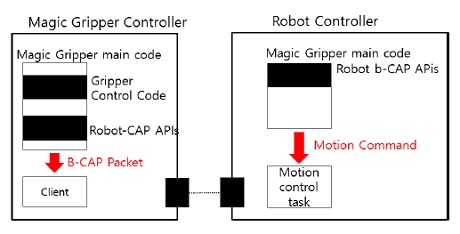

이러한 어려움은 위치제어용으로 판매되는 상용로봇을 힘제어용으로 사용하고자 하는데서 출발한다. 따라서 본 연구에서는 상용로봇은 원래의 개발 목적대로 위치제어를 수행하도록 하고 말단에 부착되는 그리퍼가 조립 작업의 주요 역할을 담당하도록 하였다(Fig. 2). Fig. 2에서 점선 블럭은 그리퍼와 그리퍼에 탑재된 제어기를 나타내고 실선 블록은 로봇제어기를 나타낸다. 그리퍼는 수동컴플라이언스 기구로 구성되지만 발생한 변위를 6자유도로 측정하는 장치가 내장되어 있다(3장에서 설명). 그리퍼 내장 제어기에서는 조립과정 중에 발생한 변위를 측정하여 조립상태를 모니터링하고 판별할 수 있으며 조립전략에 따라 로봇제어기로 위치 이송 명령을 전달할 수도 있다. 이러한 구조에서 상용로봇은 단순한 6자유도 이송 장치로 동작하며 원래의 제작목적에 부합한다. 이러한 시스템의 장점은 조립과 관련된 모든 기술적인 내용이 그리퍼와 그리퍼 내장 제어기에 탑재되어 완전히 모듈화 될 수 있다는 것이다. 따라서 조립과정이 온전히 그리퍼와 내장제어기의 몫이 되어 로봇 사용자는 이와 관련한 지식을 갖추기 않아도 로봇을 사용하는데 어려움이 없다는 것이 매우 큰 장점이다.

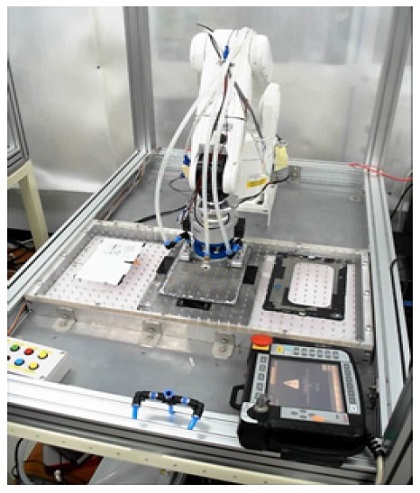

A strategy for implementing a system for assembly process using a commercial industrial robot and a developed gripper

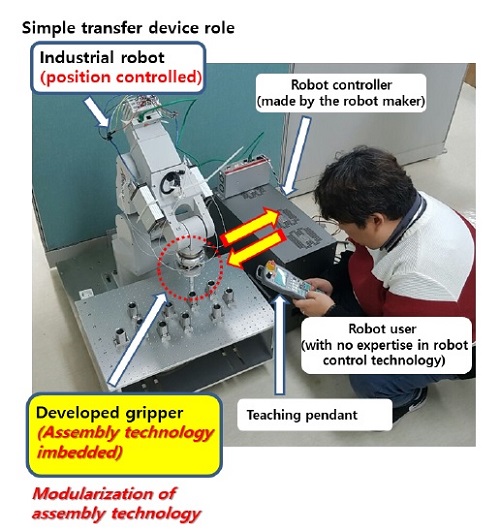

Fig. 3에서는 실제 개발된 그리퍼(제어기가 내장되어있다)를 상용 산업용로봇에 적용하여 조립시스템을 구현한 예를 보여주고 있다. 그림에서 보이는 바와 같이 로봇 사용자는 상용로봇을 사용하던 방법 그대로 로봇을 사용하면 된다(그림에서 사용자는 메이커에서 제공되는 티칭 팬던트를 사용하여 조립과정을 티칭하고 있다).

Example of an assembly process system implementation using a commercial industrial robot and a developed gripper

2.2 조립용 그리퍼의 개발

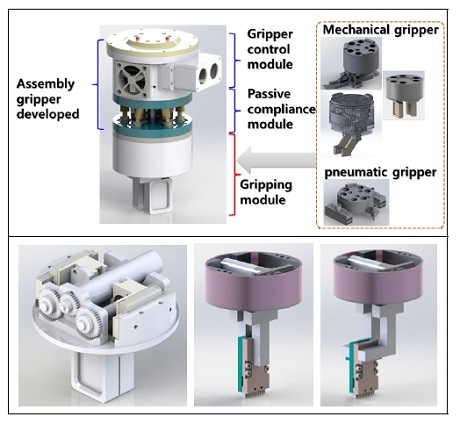

2장에서 언급한 바와 같이 개발된 그리퍼는 외력이 인가되면 변형이 발생하는 수동강성 구조를 기반으로 하고 있다. 수동강성 구조의 상부에는 제어기 모듈이 결합되어 있으며 하부에는 그리핑 모듈이 결합되어 있다.

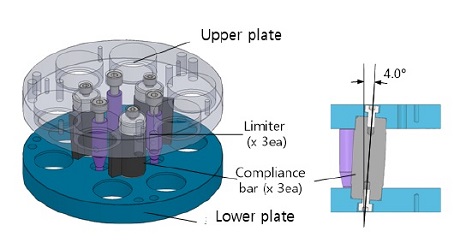

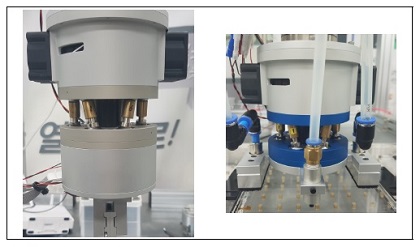

수동 강성부는 조립작업 중에 발생하는 외력을 흡수하고 변형되는 것을 목적으로 하므로 상부 플레이트와 하부플레이트 사이에 3개의 컴플라이언스 바(ATI사 제품)가 Fig. 5와 같이 설치되어 있다. 작업과정의 비정상적인 동작에 의해 변형량이 과할 경우 파손의 위험이 있으므로 이를 방지하기 위한 스토퍼도 함께 배치되어 있다.

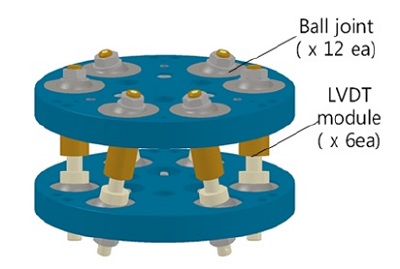

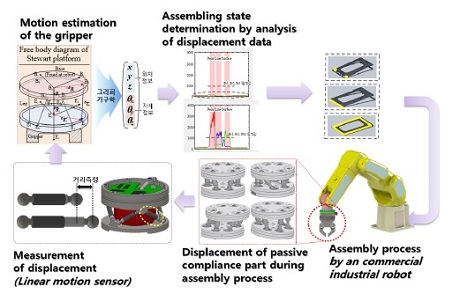

수동 강성부의 변형의 측정을 위해 ‘변형 측정부’가 함께 배치되어 있다. ‘변형 측정부’는 6개의 ‘선형 변위 측정 장치’로 구성되어 있으며 6자유도 스튜어트플렛폼의 다리 배치와 동일하게 장착된다. 각각의 ‘선형 변위 측정 장치’는 조립과정 중에 순수한 길이 변화만을 경험하며(Fig. 7) 이것을 측정하여 그리퍼에 내장된 제어기 모듈로 피드백한다.

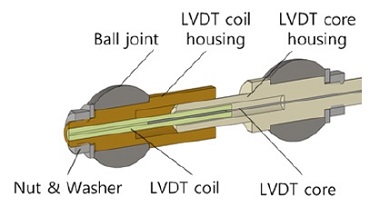

Changes in the length of the ‘linear displacement measuring device’ occurring during the assembly process

Fig. 8은 선형 변휘 측정 장치의 구조를 보여주고 있다. 선형변위 측정 장치는 조립과정 중에 순수한 길이 변화만을 경험해야 하므로 양단에 볼조인트가 구현되며 미끄럼 운동을 하는 2개의 실린더로 구성되어 있다. 각각의 실린더의 한쪽에는 LVDT의 코일과 코어가 설치되어 실린더가 상대운동을 할 때의 변위를 측정한다. Figs. 5~8의 구현에 의해서 그리퍼는 조립과정 중에 수동 변형이 발생하고 이 변형이 정밀하게 측정됨을 확인하였다(60 um 이내). Fig. 6에 표현된 볼조인트의 유격을 줄이고 LVDC모듈의 외부 하우징 간의 공차를 더욱 타이트하게 함으로써 정밀도는 더욱 향상 가능할 것으로 생각된다.

실제 물체를 파지하는 것은 그리핑 모듈이며 수동 강성부의 하부에 설치된다. 본 연구에서는 기계식 그리퍼 3종과 공압식 그리퍼 1종 등 다양한 종류의 그리핑 모듈이 제작되었다(Fig. 9). 그리핑 모듈은 최상부의 제어기 모듈에 의해서 제어된다. 제어기 모듈과 수동강성 모듈은 조립공정에 범용으로 적용 가능하지만 그리핑 모듈은 범용성에 제약이 있다. 즉 단순 펙인홀 작업의 경우에는 현재 제작된 그리핑 모듈의 말단 팁만 교체하여 사용할 수 있으나 대상체에 따라서는 사용자의 목적에 따라 그리핑 모듈을 다양하게(파지 행정 및 파지력 등) 제작되어야 하는 경우가 많으며 이 경우 수동 강성 모듈의 하부 인터페이스에 맞추어 그리핑 모듈만 제작 후 결합하면 된다.

Gripping module: (top) various gripping modules developed in this study and mounting method (bottom) example of custom grippers

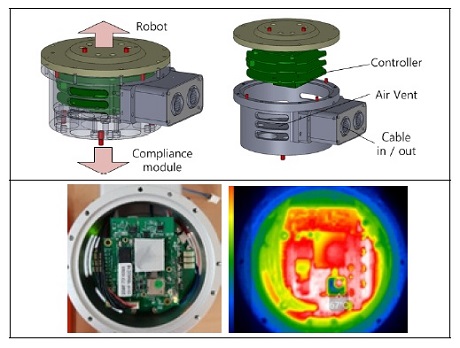

수동 강성부의 상부에는 제어기 모듈(Fig. 10)이 설치된다. 제어기 모듈은 3장의 보드로 구성되며 통신 보드(로봇과 그리퍼의 통신), 연산 보드(변형 측정 및 조립 상태 판별 등), 파워 보드(그리핑 모듈의 모터 제어)로 구성된다. 좁은 공간에 파워보드를 포함한 3장의 보드가 동작하여 발열의 문제가 발행하므로 air vent를 설치하고 팬을 설치하였다.

통신 보드는 로봇 제어기와의 통신을 통해 위치명령을 로봇으로 지령하여야 한다. 일반적으로 상용 제조로봇 메이커는 고유의 외부사용자용 입력 인터페이스를 제공한다. 본 연구에서는 널리 사용되는 소용량 산업용로봇인 덴소 로봇(VS060A3-AV6)을 적용하였다. 덴소 산업용로봇과 그리퍼제어기의 통신을 위하여 덴소에서 제공하는 B-cap 인터페이스를 사용하였으며 로봇 제어기와 그리퍼 제어기는 18 ms의 통신 주기로 정보를 교환한다. 현재는 덴소로봇과 로보스타 로봇과의 인터페이스가 가능하며 향후 더욱 다양한 상용 로봇용 인터페이스를 추가할 예정이다.

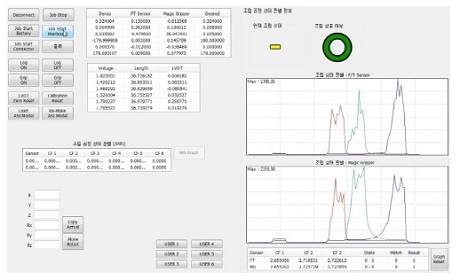

연산보드는 수동 강성부에 설치된 LVDT 센서 데이터를 취득하고 이를 기반으로 수동강성부의 상부 및 하부 플레이트의 상대위치를 6자유도로 계산한다. 이때 널리 알려진 스튜어트플랫폼[8]의 기구학 관계식이 사용된다. 이제 수동 강성부가 조립 과정에서 경험하는 변형은 그리퍼 제어기에서 온전히 모니터링 가능하게 된다. RCC와 달리 수동강성부의 변형이 완벽하게 모니터링 가능하게 되므로 이 정보를 이용해서 조립상태를 예측/판별(정상 조립, 에러 발생) 할 수 있어 안정된 조립공정 자동화의 구현이 가능하다(Fig. 12).

본 그리퍼에는 작업의 종류에 따라 다양한 그리핑 모듈이 장착가능하며 그림 Fig. 13에서는 본 연구에서 사용된 2가지 종류(집게형, 흡입형)의 그리핑 모듈이 장착된 것을 보여주고 있다.

3. 조립용 그리퍼의 적용

3.1 실험장치의 셋업

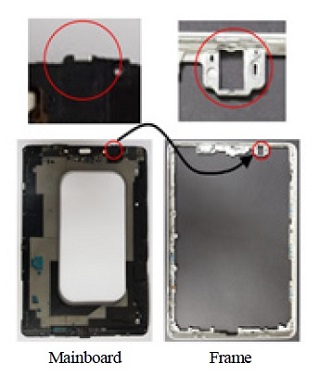

본 연구에서는 S사의 테블릿 PC를 분해하여 얻어진 메인보드와 배터리(Fig. 14)를 실제로 조립하는 작업을 개발된 그리퍼와 덴소 로봇을 사용하여 구현하였다. Fig. 15는 이를 위해 구현된 로봇 시스템을 보여주고 있다.

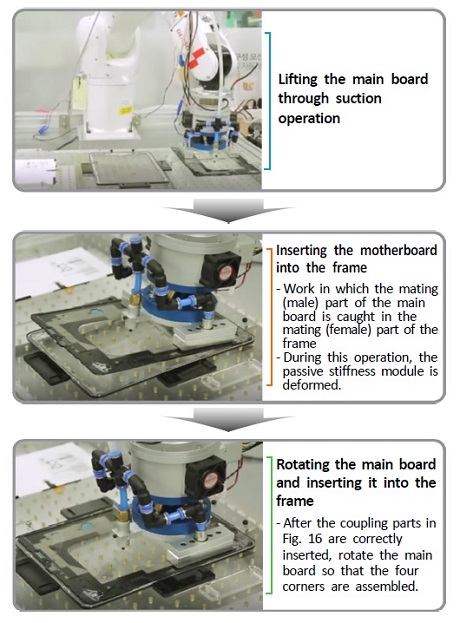

본 실험을 위하여 그리퍼의 하부에는 공압식 그리핑 모듈이 장착되었다. 이 그리핑 모듈은 테블릿 PC부품을 흡입하여 파지하기 위하여 슈말츠의 vacuum pad를 설치하였다. 공압식 그리핑 모듈을 이용한 테블릿 PC의 조립과정은 Fig. 16과 같이 간략화 하여 설명할 수 있다. 실제 조립공정에서는 수동강성 모듈의 변형이 발생하나 그림에서는 이를 생략하여 간략히 표현하였다.

Fig. 17의 메인보드와 프레임의 실제 결합과정은 Fig. 16에서 표현된 것보다 복잡하다. Fig. 17에는 결합될 두 가지 부품(메인보드와 프레임)의 결합을 까다롭게 하는 요소가 확대되어 표현되어 있다. 메인보드의 상부 가장자리에는 수컷에 해당하는 작은 돌기가 있고, 이것이 프레임의 작은 구멍에 삽입됨으로써 두 부품간의 조립이 시작된다. 이 과정에서 (작은 돌기를 끼우는 작업) 로봇은 부품에 힘을 인가하게 되고 이 힘에 의해 그리퍼의 수동강성 모듈이 변형되며 이 변형을 측정하여 모니터링함으로써 조립과정이 정상적으로 진행되고 있는지 비정상 조립이 이루어지고 있는지를 판단할 수 있다. 일단 작은 돌기가 결합되면 메인보드를 돌기측 모서리를 회전중심으로 하여 회전하여 내림으로써 조립을 완성한다(Fig. 18). 이 과정서 그리퍼의 변형이 발생하고 이 변형을 측정하여 모니터링 함으로써 조립과정이 모니터링된다. 성공적인 조립과정에서 저장된 조립용 그리퍼의 변위벡터와 현재 센서에서 입력된 변위벡터와의 기하학적 거리로부터 조립상태를 판별할 수 있으며 Fig. 19는 이것이 구현된 개발 프로그램의 화면을 보여주고 있다. 모니터링 과정에서 조립실패가 확인되면 모든 조립 프로세스는 중단되고 사용자의 개입을 기다리게 된다.

Main board and frame (the parts marked with a circle are the parts that are first joined for assembly)

로봇의 동작을 프로그램하기 위한 모든 작업은 덴소 로봇용 티칭 팬던트를 이용한 교시작업으로 구현되었으며 티칭 완료 후 플레이백 모드로 전환되어 로봇이 자동운전되어 조립작업이 완성되었다.

4. 결 론

산업용 로봇이 도입된 이래 많은 공정 로봇에 의해 대체되어 오고 있다. 그러나 조립공정은 로봇에 의한 자동화율이 거의 제로에 가깝다. 이는 조립공정 자동화의 기술적 난이도가 매우 높기 때문이기도 하고, 조립공정 자동화 수요가 점차 증가하고 있음에도 불구하고 시장의 규모가 제한적이어서 상용 로봇 메이커에서 다양한 종류의 힘제어 기반의 제품을 출시하고 있지 않기 때문이기도 하다.

본 연구에서는 이러한 현실적인 문제를 해결하기 위하여 위치제어를 기반으로 하는 상용 제조로봇과 결합하여 조립공정을 자동화 할 수 있는 그리퍼를 개발하였으며 실제 상용로봇에 개발된 그리퍼를 적용하여 IT부품을 조립하는데 효과적임을 보였다.

본문에서도 설명된 바와 같이 본 그리퍼를 사용하여 조립상태를 추정하는 일반화된 알고리즘을 개발하고 더 나아가 조립 상태에 따라 다양한 조립전략을 적용하여 더욱 정교한 조립공정을 구현할 수 있도록 하는 조립전략 알고리즘이 후속 연구로 이어지기를 기대한다.

Acknowledgments

이 연구는 “인간-로봇 공존 생산 환경을 위한 인간친화형 로봇기술 개발과제”(한국기계연구원)와 “모바일IT제품의 소형정밀부품 조립에 로봇 적용을 위한 공정기술, 그리퍼 및 조립원천기술 개발 과제”(산업부)의 지원으로 진행된 결과입니다.

References

-

Do, H. M., Park, C. H., Kyung, J. H., 2012, Dual Arm Robot for Packaging and Assembling of IT Products, IEEE International Conference on Automation Science and Engineering (CASE), 1067-1070.

[https://doi.org/10.1109/CoASE.2012.6386417]

-

Chhatpar, S., Branicky, M., 1999, A Hybrid Systems Approach to Force-guided Robotic Assemblies, Proceedings of the 1999 IEEE International Symposium on Assembly and Task Planning (ISATP’99) (Cat. No.99TH8470), 301-306.

[https://doi.org/10.1109/ISATP.1999.782975]

-

Chin, K. S., Ratnam, M. M., Mandava, R., 2003, Force-guided Robot in Automated Assembly of Mobile Phone, Assembly Automation, 23:1 75-86.

[https://doi.org/10.1108/01445150310460123]

-

Chang, W. C., 2018, Robotic Assembly of Smartphone Back Shells with Eye-in-hand Visual Servoing, Robotics and Computer-Integrated Manufacturing, 50 102-113.

[https://doi.org/10.1016/j.rcim.2017.09.010]

-

Grunwald, G., Schreiber, G., Albu-Schäffer, A., Hirzinger, G., 2003, Programming by Touch: the Different Way of Human-robot Interaction, IEEE Trans. on Industrial Electronics, 50:4 659-666.

[https://doi.org/10.1109/TIE.2003.814759]

- Spong, M. W., Vidyasagar, M., 1989, Robot Dynamics and Control, John Wiley & Sons.

-

Vaschieri, V., Gadaleta, M., Bilancia, P., Berselli G., Razzoli, R., 2017, Virtual Prototyping of a Flexure-based RCC Device for Automated Assembly, Procedia Manufacturing, 11 380-388.

[https://doi.org/10.1016/j.promfg.2017.07.121]

-

Dasgupta, B., Mruthyunjaya, T. S., 2000, The Stewart Platform Manipulator: a Review, Mechanism and Machine Theory, 35:1 15-40.

[https://doi.org/10.1016/S0094-114X(99)00006-3]

-

Kim, J. H., Park, I. N, 2020, Development of a Flexible Gripper with Three Pneumatic Actuators, Journal of the Korean Society of Manufacturing Technology Engineers, 29:3 195-201.

[https://doi.org/10.7735/ksmte.2020.29.3.195]

Senior researcher in Department of Robotics and Mechatronics, Korea Institute of Machinery and Materials.His research interest is Modular Robot and Driving Components of Robot Manipulator.

E-mail: parkstar@kimm.re.kr

Senior researcher in Department of Robotics and Mechatronics, Korea Institute of Machinery and Materials.His research interest is Real Time Control of Dual Arm Robot and Cooperative Robot.

E-mail: taeyongc@kimm.re.kr

Senior researcher in Department of Robotics and Mechatronics, Korea Instritute of Machinery and Materials.His research interest is Design of Light Weight Robot.

E-mail: hskim81@kimm.re.kr

Senior researcher in Department of Robotics and Mechatronics, Korea Institute of Machinery and Materials.His research interest is Soft robotics, Universal Gripper and Soft morphing wheel.

E-mail: shsong@kimm.re.kr

Head, Department of Robotics and Mechatronics, Korea Institute of Machinery and Materials.His research interest is Cooperative robot, Parallel Kinematic Robot, Assembly Robot and Robot for the disabled.

E-mail: chpark@kimm.re.kr