실버-페이스트의 스크린 인쇄공정을 적용한 인공위성용 필름 히터의 열전달 성능해석

Abstract

Herein, we reviewed satellite applications for the film heater with a silver-paste heating element fabricated by screen printing. Moreover, identical results were obtained by comparing the prototype heater and Engineering Model class calculationcharacteristics. For Flying Model class application, it was possible to maintain the temperature above 200℃, which can be shielded by PI using a silver element of thickness 6.26 μm, width of 2 mm, bus-voltage of 28 V, and electrical resistance of 25.8 Ω. If the maximum temperature does not exceed 200 ℃, a suitable heater for the sink temperature is used, and the maximum allowable power density is lowered to less than half of the European Space Components Coordination regulation (0.54 W/cm2). The calculated results showed an error when with the measured temperature in the test mode attaching a heater to the CFRP plate due to the high thermal resistance of film and adhesive layers.

Keywords:

Heat transfer, Film heater, Satellite, Silver paste, Screen printing1. 서 론

오늘날 전기 발열을 활용하는 제품군은 전통적인 가전용에서 산업 전반에 있어서 기능성의 다양화를 이루고 있다. 단순히 전기적 금속 열선에서 열량을 얻는 방식에서 이제는 중요한 기능을 제공하는 목적에 필요한 제품의 특성에 맞는 발열체에 대한 기술 개발과 함께 그 수요 또한 비약적으로 증가하고 있다[1]. 특히 공간적인 사용상의 문제 극복에 부응하고 있는 나노 공정의 유연한 발열 제품은 기존 열선 방법을 대체 가능하고 형태를 자유롭게 설계할 수 있다. 극한의 환경인 극지방이나 우주 공간과 같은 환경에서도 능동적으로 열을 제어하기 위한 한 방편으로 정해진 공간을 열적으로 제어하기 위해 필름 히터를 사용하고 있다[2].

위성시스템에서 열관리 문제는 주로 전도나 복사 현상에 국한되어 있으며 이들 현상에 의해 전체 시스템으로 모두 연결되는 열관리 문제로 다루게 된다. 그러나 많은 전기 장치 부품들이 부착되는 공간에서의 복잡한 열관리는 매우 다양한 방법으로 이루어지기 때문에 부분적 열관리는 해당 검사 공간으로 제한시켜 열 설계를 할 필요가 있다[3]. 이 공간에서 효율적으로 열제어를 하기 위해 필름 히터는 가장 보편적으로 쓰이는 도구이며 주목적은 스위치를 끌 때 유닛에 의해 소실되는 열을 대체시키고 스위치를 켜기 전에 유닛들을 사전 예열(워밍업)을 해준다. 현재 가장 신뢰성이 확보되고 우주에서 탈기체(outgassing) 문제를 해결한 필름 히터는 Minco사를 포함하여 매우 극소수 제조사가 엄격한 검사 기준을 충족하고 있다[4]. 필름 히터의 단열 소재로는 폴리이미드(Dupont, Kapton)이며, 발열체는 Ni과 Cr이 주성분인 합금체이다. 또한 접착제로는 3M 966이 사용되고 있다. 이러한 우주 환경에 적합한 재료의 한계적 선정 문제를 극복하면서 고신뢰성, 고효율, 경제성을 확보하기 위해 대체 재료, 새로운 공정 등의 방법을 찾기 위해 노력하고 있다[5]. 이미 일반적인 면/선상발열체 전극용은 광범위하게 개발되어 사용되고 있으며 필름에 적용되는 회로 패턴용으로도 많이 개발되어있는 상태이다.

이러한 현안과 관련하여 Kim 등[6]은 위성시스템 적용을 목적으로 사용 빈도가 높은 상용 히터 모델을 적용하여 열전달 계산 모델을 제시하고 분리한 검사 공간의 열거동 분석을 통하여 새로운 소재 적용을 위한 기초 연구를 수행하였다. Kang 등[7]은 우주 적용 필름 히터의 부착 공정에 따른 두 종류의 접착제 및 부착 공정의 효율성을 비교 검토하였다. Schlitt 등[8]은 알루미늄 기판과 CFRP (carbon fiber reinforced plastic) 기판 등에 히터를 부착하여 실험한 결과를 바탕으로 히터 고장 메커니즘이 제한 히터 전력이 아니라 제한 히터 온도에 의한 것으로 ESCC (european space components coordination)의 기준 설정에 대한 다른 측면의 결과를 제시했다.

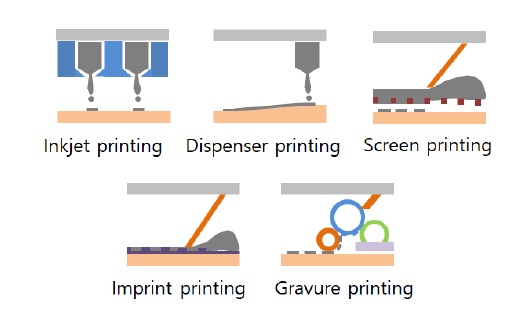

정밀한 패치 필름 히터의 발열체 제조 공정은 절연체인 Kapton 필름 위에 에칭 공정으로 이루어지며 그 공정은 반도체 공정과 같이 레지스트, 노광, 식각, 박리 등을 거쳐 이루어지는 10단계 이상의 공정을 포함하고 있다. 그러나 스크린 인쇄는 필름(Kapton, PET)에 실버-페이스트를 인쇄하고 건조 후 필름을 붙이는 과정으로 끝난다. 롤투롤 그라비아 인쇄는 필름에 실버-나노 잉크를 인쇄하며 건조 후 필름을 붙이는 단계로 끝난다. Rapolu 등[1]은 Kapton RS 필름에 전도성 페이스트를 스크린 프린팅 방법으로 전체 50 µm 구조를 가지며 240℃까지 온도가 상승하는 히터를 설계했다.

그러나 위의 공정 외에 히터 단자부의 전기선 연결에 대한 어려움 등 많은 해결책이 필요하지만 (주)파루[9]는 기존 극지에 적용한 발열체인 은-페이스트 면상 발열체를 기반으로 우주 환경에도 적합한 고온의 열특성을 지니며 저전력 구동, 스크린, 롤투롤-그라비아 인쇄방식의 생산 방법을 적용하여 실험 기준에 맞는 제품을 고안하고 있다. 또한 이러한 방법들에 따른 최소한의 해상도(minimum feature size)가 통상 10에서 100 µm인 점을 개선하여 10 µm 이하 수준까지 발전한 점을 고려하면 더욱더 활용의 가치가 높다.

본 연구는 Fig. 1과 같이 식각 공정에서 대폭 간소화된 실버-페이스트 또는 실버나노 잉크를 사용하여 발열체를 인쇄 방법으로 제작되는 필름(PI, polyimide) 히터 개발의 목적으로 히터의 구조에 대한 열적 성능을 수치해석 위주로 검토하고자 한다. 시험용 제품은 실험 모델(experimental model, EM)급이며, 이에 대응되는 계산 과정을 도출하고 이를 근거로 위성 비행모델(flying model, FM) 수준으로 확대하여 분석한다. 아울러 시 제작품 히터를 실험 규격인 CFRP 판에 부착하여 실험과 수치 계산을 비교 진행한다.

2. 실버-페이스트 필름 히터의 구조

2.1 발열체 패턴 설계

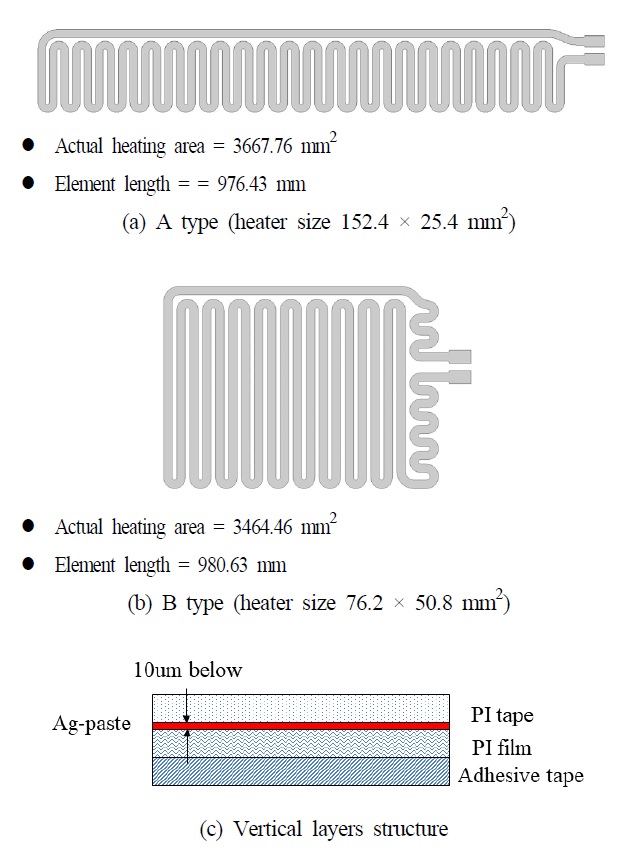

실버-패이스트를 사용하는 스크린 공정은 공정 단계를 줄이는 장점 이면에 식각 공정과는 다르게 패턴을 구성하는데 분명한 차이점을 가진다. 미세 패턴 형성에 한계가 있으며 각진 모양을 내기가 어렵다. 이점을 고려하여 발열체 패턴 폭을 2 mm로 유지하고, 주 사용 목적 대상인 인공체에서 가장 사용 빈도수가 높은 패치 히터 모델 크기를 고려하여 제시된 두 종류의 패턴은 Fig. 2와 같다. 그리고 본 연구에서는 전체적인 패턴 형상과 히팅 면적 그리고 발열체 길이만을 제시한다.

우주 FM급 적용을 위해서 발열면은 ESCC 세부 조항에 따라 Table 1과 같은 범위를 가질 것을 요청받고 있다[10]. 이는 기본적으로 안정적인 히터의 사용을 통하여 우주 등의 극한환경을 고려한 신뢰성의 문제를 최소화하는 목적에 기인한다. 여기에 관여되는 가장 중요한 변수는 전력밀도(power density)가 된다. 현재 ESCC는 최대 power density 0.54 W/cm2로 규정하고 있다. 단열과 강성을 위한 허니컴(honeycomb) 구조와 연결되는 내부 박판(2 mm 수준) 위에 존재하는 전장 장치(electronic box)는 필요한 온도 수준에서 관리되어야 하며 이를 위해 필요한 전력밀도(크기와 관련)와 개수(용량과 밀접)의 히터로 부착하게 된다.

2.2 스크린 프린팅에 의한 제작

기존 제품(Minco, Rica 등)[4,6]들은 정해진 시간 이상의 life-cycle을 유지해야 하는 우주 환경에서 사용하기 위해 매우 엄격한 기준의 허용 재료와 시험 기준을 거쳐 제작되고 있다. 현재 재료적으로 스크린 프린팅으로 대체 제작되는 방식으로 높은 기준을 통과하기 위해서는 많은 인증 단계를 거쳐야 한다. 이 방식의 객관적인 판단은 진공 열챔버와 같은 시험 단계에서 이루어진다.

우선 초기 단계 EM급 수준에서 제작되는 싱글 PI 히터는 Fig. 2(c)에 도시하는 구조로 이루어진다. 발열체는 실버-페이스트로 폴리이미드 필름(polyimide film) 위에 스크린 프린팅 기법으로 10 μm 이하 두께로 이루어지고 그 위에 폴리이미드 테이프로 덮어진다. PI 필름 아래에는 접착제(3M-966)로 직접 부착되며 접착제 하단부는 테이프로 보호되어 있다. 단자부나 재료 그리고 기타 부분은 여기서 생략한다. 또한 이중(double) 구조의 PI 히터는 두 개의 싱글 히터를 adhesive transfer tape로 대칭형으로 접착시켜 활용한다.

3. 히터 해석 모델링

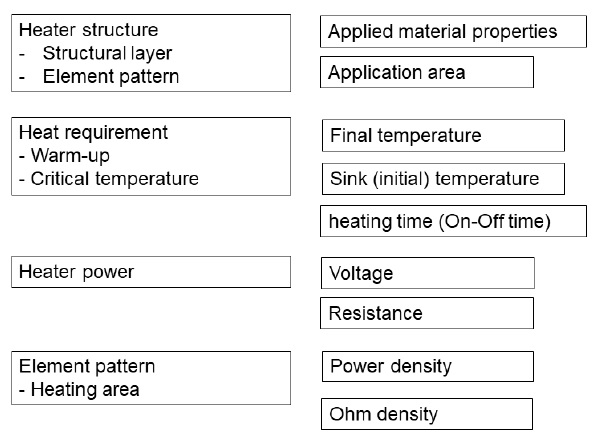

3.1 필름 히터의 온도 설계

필름 히터는 Kapton 폴리이미드 구성으로 인해 높은 온도를 낼 수 있고 얇고 유연하여 적용 대상은 다양하다. 특히 필름의 전도성 면에 전극 사이 거리(발열체 길이)를 주기 때문에 그만큼 필름 온도는 사용자가 정의 할 수 있어 용도에 맞게 설계할 수 있다. Fig. 3에 필름 히터에서 고려되는 주요 요인들을 나타내었다. 필름 히터는 적용되는 장소의 환경(목적 온도, 주변 온도)과 대상 영역에 의해 필름 발열체의 용량이 정해진다. 이러한 용량은 필름에 내재 되어 있는 전도성 저항 속성과 인가 조건에 따라 적정 온도까지 증가시키는데 필요한 능력이며 대표적인 기준이 전력밀도다. 이 전력밀도는 적용되는 단위 면적당 사용되는 전력으로 전력밀도에 의해 형성되는 최대 온도와의 관계는 소비자에게 선택의 폭을 제공하게 되는 매우 중요한 속성을 가지고 있다.

발열체 실버-페이스트의 저항 두께는 전극 사이의 총길이(l), 저항면 폭(W)과 요구 저항(R)의 관계인 식 (1)으로 결정할 수 있다. 여기서 조성되는 두께에 따라 변하는 저항과 인가전압으로 전력을 구할 수 있으며 이 결과를 히터의 유효면적으로 나누면 전력밀도가 된다.

| (1) |

여기서 R은 저항[Ω] 그리고 Ro는 고유저항(resistivity, [Ω-cm])이다. 결과적으로 발열체 길이를 증가시키면 저항값이 증가하게 되고 같은 전력이면 전압 또한 증가하게 된다. 향후 100 V를 지향하는 위성버스전압을 적용하기 위해서는 일차적으로 Fig. 2의 그림에서 볼 수 있듯이 같은 발열체 면적에 전력을 주어진다면 제작 공정상 가늘고 긴 길이를 갖도록 패턴 설계되는 것이 중요하다.

3.2 계산 모델의 전력밀도 테이블 설정

시제작 제품(W = 2 mm, 28.5 Ω)을 기준으로 ESCC 요구 조건인 최대 전력 밀도 0.54 W/cm2을 반드시 포함하고 위성의 인가전압을 28 V 이하, 28 V, 48 V, 그리고 100 V를 사용하면서 여러 저항(18 ~ 319 Ω)을 대상으로 그 적용 범위를 확대하여 계산 모델 테이블을 정하였다. 계산 테이블 구성은 Table 2에 나타냈다. 계산 모델들은 각각 주어진 패턴과 저항을 사용하여 두께를 가지며 여기에 인가전압을 사용하여 전력밀도를 구성하게 된다.

3.3 수치해석 모델링

저항체의 열 발생은 주울 히팅 모델(Joule heating model)에 따르며 발생 열에너지는 식 (2)와 같이 사용 전력량(P)에 비례하며, 주울의 법칙은 식 (3)과 같이 전기 전도체에 의해 생성된 가열 전력은 저항과 전류(I)의 제곱과 같다. 주울 히팅 모델은 공간의 어떤 특정 위치에서 계산 가능하며, 주울 히팅 미분형식은 식 (4)와 같이 제공된다.

| (2) |

| (3) |

| (4) |

여기서 Q는 열에너지[W], Λ는 발열체의 체적[m3] 그리고 J는 전류 밀도[A/m2] 그리고 E는 전기장[V/m]이다.

고체 매체를 통해 열이 전달되는 부분은 식 (5)의 열전달 방정식으로 진행되며 내부 발열체에서 시작되는 열 발생(heat generation)으로부터 전도 현상이 지배한다.

| (5) |

여기서 ρ은 열전달 매체의 밀도[kg/m3], cp는 비열[j/kg -K], k는 열전도 계수[W/m -K], 은 열 소스[W/m3] 그리고 t는 시간[s]이다. 열 발생과 열전달에 관련되는 재료들의 물성값들은 Table 3에 나타내었다.

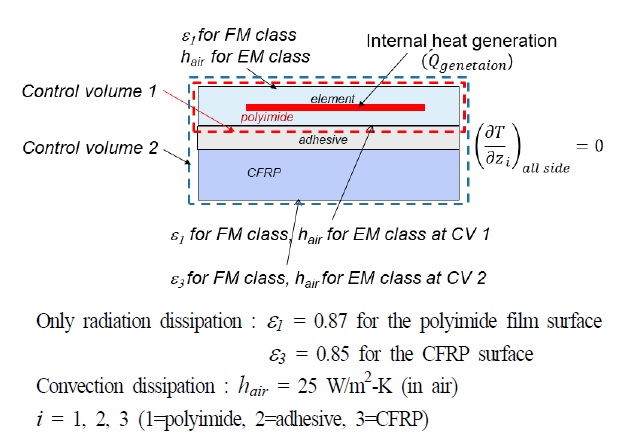

3.4 경계조건 설정

계산 모형은 Fig. 2의 두 종류 히터가 각각 stretch된 상태와 CFRP (25 × 25 × 2 mm3) 판재에 히터를 붙인 상태가 대상이 된다. 히터가 탑재되는 판넬에 부착되는 필름의 표면은 얇아서 빠르게 열이 표면을 통하여 전도되며, 우주 환경에서의 열전달은 주로 전도와 복사 작용으로 이루어지게 된다. 각 영역에서 구성되는 물질은 Table 3의 물성값을 가지며 모든 재료 중 일부는 탈기체(outgassing) 시험 조건을 거치지 않은 상태이다. 경계조건으로서 in-air의 해석에서는 상하부에 대류(대류 열전달계수, h) 열손실이 발생한다고 보고 있으며, FM급 해석을 위해서 상하부에 복사(스테판볼츠만 상수, σ; 방사율 계수, ɛ) 열손실로 설정했다. 매우 얇은 측면부는 단열 처리가 되었으며 Fig. 4에 이러한 부분을 도시적으로 표현하였다.

실험 및 수치 해석은 EM급의 in-air, FM급의 still-air 두 관점에서 진행된다. 시 제작 히터의 온도 관리 성능은 지상에서 측정이 가능하기 때문에 대류 조건을 갖는 EM 모델로 실험 및 해석 결과로 타당성을 찾고, 전도 및 복사를 갖는 still-air 환경에 적용하여 실험의 한계를 수치 해석적으로 가능성을 검토하는 과정을 거친다. 이 과정은 추후 진공 열챔버와 시험을 거쳐 객관성을 확보한다.

해석 도구는 Ansys electric 모듈과 transient thermal 모듈을 사용했다. 계산 방법은 transient 해석이며 stretch 해석 모형은 300 s까지 그리고 CFRP 판재가 부착된 모형은 3600 s까지 진행했다. 격자는 각 영역에 맞게 tetrahedron과 hexagon의 혼합모양으로 구성했다.

4. 결과 및 고찰

4.1 스크린 공법에 의한 발열체의 설계 범위

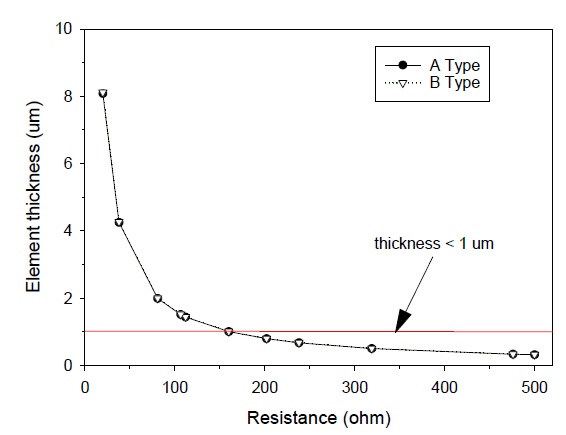

Fig. 5는 식 (1)에 의해 계산되는 폭 2 mm의 실버-페이스트 공법으로 제작 가능한 발열체 두께 범위(1 ~ 10 µm)를 고려한 저항과의 관계다. 이러한 관계에서 두께 1 µm 이하에 해당하는 저항은 대략 170 Ω 이상을 갖는 경우이다. 또한 20 Ω 이하의 저항은 8 µm 이상 수준의 두께를 갖는 것으로 나타났다. 패턴 형상에서 차이가 나지만 A type과 B type은 발열체 폭이 같고 전체 길이가 거의 같아 저항 형성에 필요한 두께에 대한 차이가 별로 없다. 다만 히팅 유효면의 형태에 차이가 있다. 높은 버스(BUS) 전압을 적용하기 위해서는 높은 저항을 유지할 필요가 있으며 이를 위한 제작 조건은 폭이 더 좁은 패턴을 이용해야 하나 현재 공법에 의존하면 이 경우에도 폭 1 mm 이하를 제작하는데 더 어려워지는 부분이 있다.

Fig. 6은 실버-페이스트로 제작 가능한 두께 범위에서 가지는 저항을 이용하여 Kapton 히터가 세 가지 전압 레벨(28 V, 48 V, 100 V)을 적용했을 때의 전력밀도(power/actual heating area)를 보여준다. 현재 위성버스전압은 저전압 28 V에서 48(50) V로 그리고 100 V까지 증가하는 추세이며 기존에 비해 두 배 이상의 전력을 요구하는 전장 박스(electronic box)들이 늘어나고 있다[11].

28 V에서 48 V로 위성버스전압을 증가시켜 사용하는 경우 0.54 W/cm2 전력밀도 기준을 만족시키기 위해서는 두께는 최소한 2 µm 이하로 제작 가공되어야 하며 그것의 저항은 100 Ω을 넘어서야 함을 알 수 있다. 100 V를 적용하는 경우는 저항이 100 Ω 이하에서는 전력밀도가 급속히 증가한다. 이 경우 히터의 표면 온도가 열 내구성의 범위를 넘어서 히터의 사용에 큰 차질을 가져올 수 있다. 따라서 1 µm 이하의 정밀 가공이 동반되어야 하고 히터의 이중 층(double layer) 구조와 같은 방안으로 구성될 수도 있다.

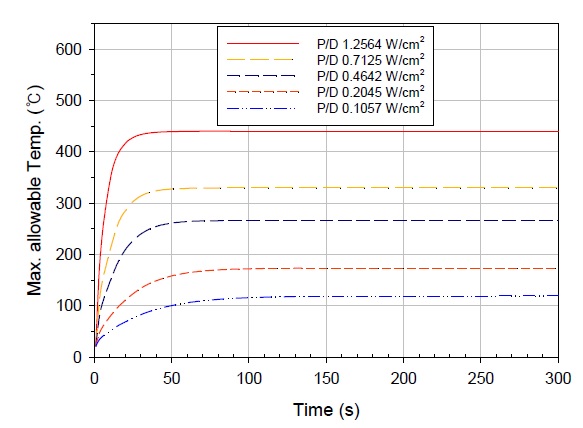

4.2 Stretch 된 In-air에서 필름 히터의 열전달 특성

Fig. 7은 Table 2에서 설정한 인가전압 및 사용 저항 범위를 근거로 하고 있으며 계산 결과는 전력밀도가 그 기준을 중심으로 크게 벗어나지 않는 범위에서 발생하는 필름 온도의 추이를 포함하고 있다. 현재 제조 가능한 실버-페이스트 발열체의 폭과 두께를 최상으로 고려하였다. 안전한 열발생을 위한 0.54 W/cm2 ESCC 기준을 중심으로 전력밀도는 0.1057 ~ 1.2564 W/cm2 범위가 대상이 되었으며 가동시간에 따른 필름표면 온도이다. 이 과정에서 적용된 계산 모델은 FM급을 대상으로 하고 Fig. 3의 검사체적(CV 1)을 고려한 경계조건을 사용했다. 그리고 비정상 상태 해석으로 300 s까지 진행한 결과이며 주변 환경(sink temperature)은 지상과 같이 25℃로 주었다. 필름 히터는 발열체로부터 일정한 열을 공급받고 폴리이미드(PI) 공간 내에서 열을 가두면서 온도가 계속 상승하여 더 이상 온도가 증가하지 않는 임계 온도(critical temperature) 상태에 이르게 된다. 임계 온도까지 도달하는 추세를 결정하는 것은 전력밀도다. 전력밀도가 클수록 온도의 임계 온도 상태가 높아지며 도달하는 과정의 시간도 단축된다. Fig. 7에서는 표면의 sink 온도를 25℃로 설정하였으나 우주 공간의 위성 궤도 상에서는 sink 온도가 100℃ 이상 등락을 할 수 있으며, sink 온도가 높을수록 임계온도에 도달하기까지 공급되는 열량은 줄어든다.

Time history of the surface temperature (maximum allowable temperature) for various power densities (P/D)

이처럼 우주에서의 환경 변화로 인해 항상 다양한 버스 전압을 사용하기가 어렵고 정확한 제어를 통한 안정적인 작동 조건이 필요하다. 폴리이미드 필름과 발열체의 장시간 사용에 대한 내구 조건 이하에서 사용이 불가피하고 높은 전력밀도의 경우 최고 온도가 400℃ 이상이기 때문에 Kapton (또는 PI) 히터의 안전한 작동 조건을 넘어선다. 이와 같은 온도 이상에서는 히터가 몇 초 동안 작동할 수 있지만 계속 작동 할 수 없다.

4.3 EM급 히터의 열전달 해석과 시험 측정값과의 비교

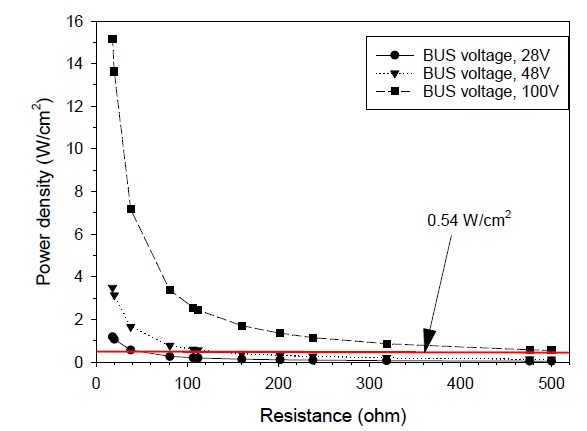

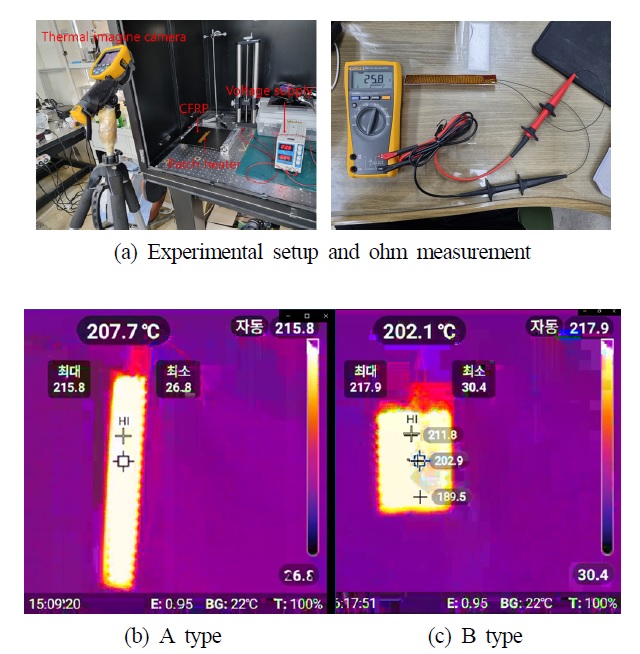

Fig. 2의 A-, B-type 필름 히터에 대해 시제품을 제작하였으며, 시제품의 측정 저항값은 Fig. 8(a)와 같이 25.8 Ω로 나타났다. 저항체 두께가 6.26 µm이며, 이 조건에 3가지 위성버스전압을 주면 A-type의 전력밀도는 0.829 W/cm2, 2.435 W/cm2, 10.567 W/cm2가 된다. 이 상태에서 장시간 작동은 번인(burn-in) 등의 고장을 유발하게 되며 적어도 28 V 이하가 필요하다. 실험의 조건은 Fig. 8(a)와 같이 대기압(in-air) 조건에서 수행되었으며, 스탠드에서 필름 히터의 위아래를 최소 접촉으로 펼치고 고정한 후 양 전극 단자에 DC supply로 전압을 인가하고 FLIR (forward-looking infra-red)로 촬영했다. 측정에 사용된 시제작품(A-type과 B-type)은 EM급으로 ESCC 기준인 전력밀도 0.54 W/cm2를 초과하는 0.829 W/cm2과 0.877 W/cm2의 조건으로 인가되었다. 비교를 위한 작동시간은 300 s이며, Fig. 8(b)-(c)와 같이 필름 표면에서 정상적으로 나타나는 측정온도는 인가 시작 1 min 전후부터 최대온도가 220℃ 수준(A-type 215.8℃, B-type 217.9℃)에서 열적 평형에 이르렀다.

Fig. 9는 28 V 인가전압과 25.8 Ω 성능을 가지는 폴리이미드 필름에 실버-페이스트를 적용한 시제작품 히터를 대상으로 실험과 계산을 수행하여 함께 비교한 결과이다. 히터의 주변 온도는 25℃이며, 수치 계산에 사용되는 공기의 자연 대류 열전달 계수로는 높은 수준인 25 W/(m2K)를 적용했다. 수치 계산 모델에서는 210℃ 전후 상회하는 결과로 유사한 온도추세를 보였다. PI 필름은 발열체에 의한 높은 온도에서 견딜 수 있으나 장시간 사용에 대한 내구성을 위해 두께를 낮추어 저항을 100 Ω급으로 진행될 필요가 있다. 앞서서 FM급 대상으로 적용한 계산 모델의 결과에 대한 유효성은 진공에서의 실험값이 없어 추후 진행될 예정이지만 EM급 측정값과의 비교로부터 간접적으로 유사한 경향을 보여주는 것으로 판단된다.

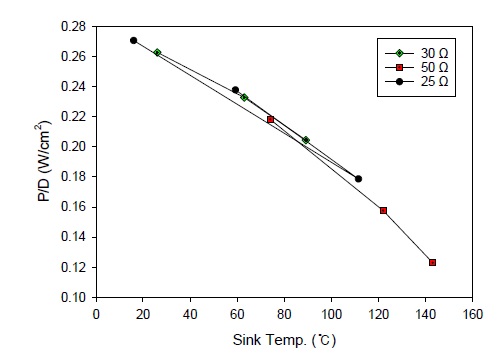

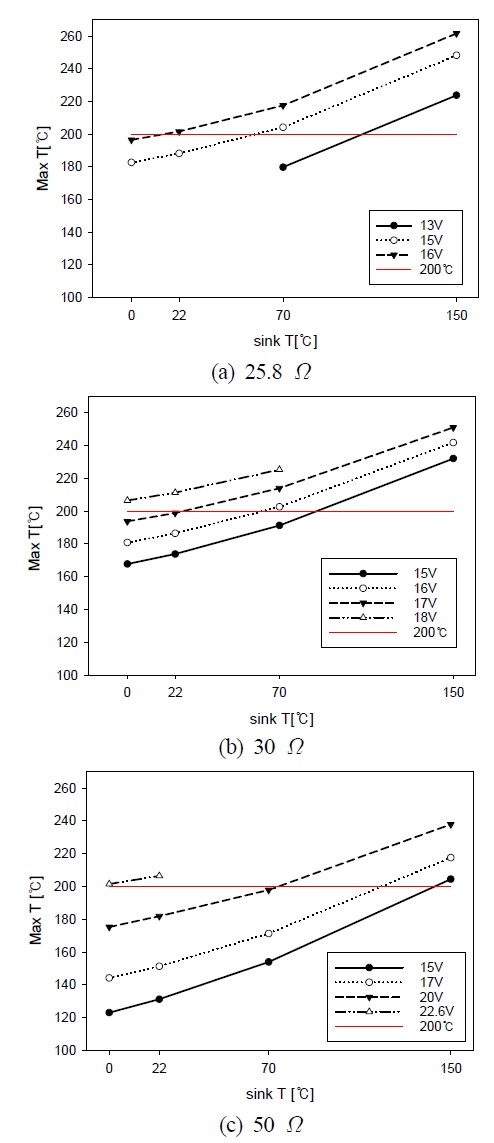

4.4 히터의 허용 성능 차트

히터 표면 온도가 240 ~ 260℃를 넘지 않도록 13 V ~ 22.6 V 범위에 해당하는 인가전압과 25.8 Ω, 30 Ω, 50 Ω의 저항을 적용하여 히터의 허용 성능 차트를 고찰하였다. Fig. 10은 각각의 경우에서 sink 온도를 20℃에서 150℃까지 변화를 주었을 때 필름 표면에 나타나는 온도이다. 이 온도는 히터를 각각의 조건과 상태에서 300 s까지 가동했을 때 임계 상태에 이르는 최대 온도이다. 식 (6)은 히터의 온도변화와 전력의 관계를 나타낸다.

| (6) |

Maximum temperature measured by FLIR camera at the film surface according to the sink temperature for various heater resistances

여기서 P는 전력(W), m은 질량(kg), Cp는 비열(J/kg・℃), t는 가동시간이다. 전력(P)이 같고 sink 온도(Ti)가 낮으면 최대 도달하는 온도(Tf) 또한 낮아진다. 이는 질량 m, 전력 P, 가동시간 t가 일정하면 sink 온도에 따라 최종 도달하는 온도는 달라진다. 따라서 외부 환경이 다른 경우 사용자 입장에서는 가동시간이나 전력 P를 조정으로 제어해야 한다. 아니면 질량 m에 영향을 주는 히터 크기가 달라질 필요가 있다. Fig. 10의 결과와 같이 P 조정에 일차적으로 관여하는 저항과 인가전압의 조건에서 sink 온도가 다른 경우 도달하는 최종 온도는 달라진다.

폴리이미드 내에서 실버-페이스트의 발열체가 안정적으로 유지할 수 있는 최대 허용온도를 200℃로 볼 때 이 기준에 맞게 sink 온도별로 허용 가능한 전력밀도로 나타낸 것이 Fig. 11이다. 이 결과는 현재 사용된 시제작품인 실버-페이스트 히터를 sink 온도가 20℃에서 150℃ 범위에서 사용할 때 안정적으로 전력밀도 기준으로 선택할 수 있는 차트이다. 즉, 사용자 수준에서 허용 전력밀도 등급으로 사용하게 되면 공급되는 열(실제 요구 사항에)에 가깝게 일치되면서 온도 오버슈트(overshoot) 및 제어 사이클링(cycling)이 줄어들고 필름 히터의 수명이 늘어난다. 발열체 물질이 사용 내구 온도의 허용 기준이 200℃이고 사용 환경이 22℃이면 0.265 W/cm2 전력밀도를 가진 히터를 필요 부위에 맞게 한 개 또는 여러 개를 부착하여 사용하면 된다.

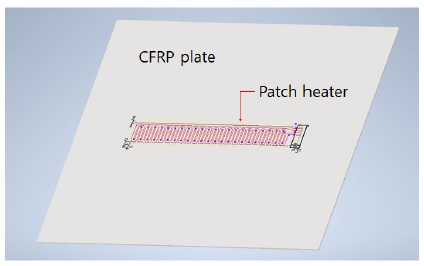

4.5 CFRP 표면에 히터를 부착한 상태에서의 열전달 특성

인공위성의 패널 구조체는 주로 알루미늄 재질로 구성되고 있지만 근래 들어 경량화와 내구성을 가진 탄소섬유복합체의 사용 빈도가 증가하고 있다[12]. 위성 구조체 외부는 열적 특성을 위해 다층막절연재(multi-layer insulator, MLI)를 적용하고 있고, 내부 패널은 허니컴과 같은 구조의 중간층으로 연결되어 구조물의 강성 유지와 열적 차폐효과를 극대화하고자 하고 있다.

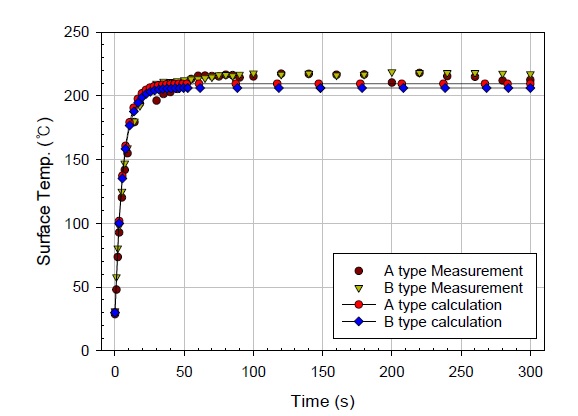

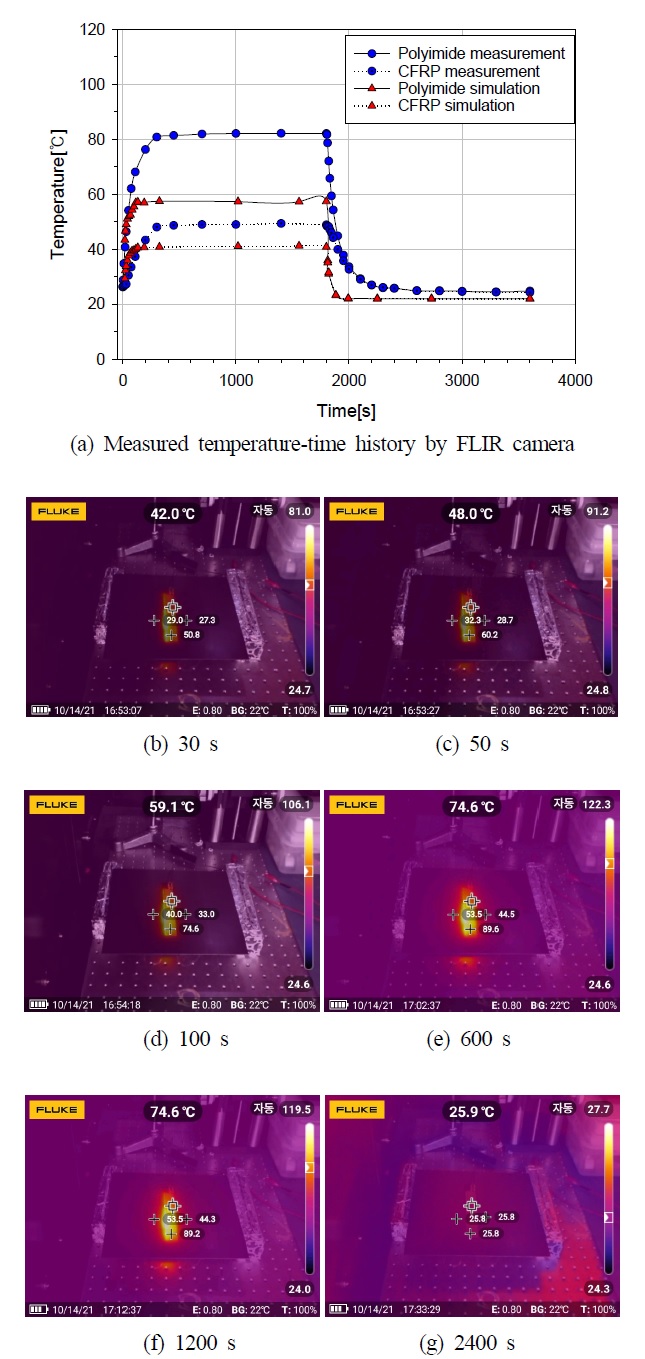

전장 장치가 부착되는 내부 패널이 위성의 구조체와 연결되어 열이 전달되고 차폐되는 전 과정의 분석은 어렵지만, 중간 연결체인 허니컴의 열 차단 효과를 고려하여 히터 부착 계산 모델은 Fig. 12처럼 CFRP 모재에 전장 장치 없이 1개의 히터를 부착하는 경우로 설정했다. 경계조건은 Fig. 2의 CV2를 적용하였다. 또한 병행한 실온도 측정을 위해 CFRP의 검사 체적 공간(25 × 15 × 2 mm3) 한 표면에 A type 패치 히터를 접착제(pressure sensitive adhesive, PSA)로 같은 위치에 부착하고 최대 전력 밀도 0.54 W/cm2를 적용하여 1800 s 동안 가동하고 이후 중단하여 3600 s까지 진행하였다. 여기서 최대 전력 밀도는 히터 인증에 사용되는 지정된 값이며, 정격전력은 히터가 부착되지 않고 공기 중에 매달려 있는 경우로 정의된다.

Fig. 13은 실험적으로 측정된 결과와 계산 결과를 비교한 것이며 검사 공간 전체에서 형성되는 온도의 변화 추이를 보여주고 있다. 초기 sink 온도는 25℃이다. 처음 히터에서 발현되어 CFRP 쪽으로 열이 전달되는 과정인 예열(warm-up)에 필요한 시간은 초기 sink 온도와 히터의 용량에 의해 달라지는 부분은 전술한 바 있다. 가동시간 동안 실 측정에서는 폴리이미드 필름 중앙부는 ∆57℃를 필름에 인접한 CFRP 표면은 ∆25℃의 온도 증가를 하고 있으나 계산 모델에서는 폴리이미드 필름은 ∆33℃ 증가 그리고 인접한 CFRP는 ∆17℃의 증가를 가져왔다. Kapton 및 접착층의 높은 내열성으로 인해 필름 히터는 CFRP 기판과 온도 차이를 보이는 것으로 판단된다. 또 다른 이유는 접착층의 불완전한 결합으로 인해 전달 면의 축소와 히터 영역에서 핫 스폿(hot spot)으로 발전한 영향이 있었을 것으로 본다. 그리고 전력이 중단되었을 때는 예열과 같은 시간으로 열이 소실되어 갔다.

Measured temperature-time history and images of FLIR camera according to time when the film heater is attached to the CFRP plate; In each image, the top number is the temperature of the designated pointer.

전체적으로 알루미늄과 같은 소재에 비해 CFRP 기판은 낮은 열전도율로 인해 판재 주변으로 열전도가 느리고 히터 온도가 더 빠르게 상승한다. 판재에 히터를 부착하는 경우 안전한 작동은 최대 히터 온도(stretch 모드 테스트에서 약 200 ~ 210℃)가 여전히 결정적이며 기판과의 온도 차이는 아니다. 따라서 히터가 기판의 sink 온도가 높은 조건에서 작동되면 차가운 기판의 조건에서 작동과 비교하여 작은 히터 전력밀도에서도 임계 히터 온도로 이어질 수 있지만, 이 임계 히터 온도는 발열체 물성이나 필름의 내구성 그리고 작동 환경 등에 의한 영향을 고려해야 한다.

5. 결 론

스크린 프린팅 방법으로 제작되는 실버-페이스트 발열체를 갖는 필름 히터의 시제작품과 관련하여 위성체 적용을 위한 조건과 가공 범위를 검토하고 제작 히터의 실온도 측정과 EM급 열전달 해석을 위한 계산 모델을 통하여 상호 근접하는 온도결과를 얻었다.

수치적 계산으로 FM급의 ESCC가 규정하는 발열체면 비율을 50% 수준으로 유지하고 다양한 전력밀도를 적용한 결과, 실버 패턴의 두께 6.26 µm, 폭 2 mm인 경우 위성버스전압 28 V와 25.8 Ω을 사용하여 200℃ 약간 상회하는 온도를 유지했다. 그리고 사용자 환경(sink 온도)에 맞는 안정적인 히터 선택을 위해 최대 200℃를 넘지 않는 조건으로 산정하면 sink 온도 대비 최대 허용 전력밀도는 ESCC 규정(0.54 W/cm2)의 절반 수준 이하로 낮아졌다. 그러나 현재 설계 사양에서 50 V, 100 V의 전압 사용을 안정적으로 용인하기에는 스크린 프린팅에 의한 실버 두께는 1 µm에 접근해야 하며 패턴 폭도 1 mm 이하로 제작되어야 하고 내구성 문제도 발생한다.

CFRP 판에 히터를 부착하고 규정 전력밀도를 사용하여 3600 s로 진행되는 모형계산과 시험 측정온도 결과, 필름 온도와 주변 판재 부위와의 온도 차는 존재하며 이는 부정확한 접착층과 CFRP 재질의 낮은 열전도율에 의한 결과로 나타난 오차로 볼 수 있다.

Acknowledgments

이 연구는 2020년 우주개발기반조성 및 성과확산산업 일환으로 한국연구재단의 연구비 지원(NRF-2020M1A3B2A01082442)으로 수행되었습니다.

References

- Rapolu, K., Dugan, S., Manelis, M., Weldon, J., Wessel, R., 2018, Kapton RS Flexible Heaters - Design and Applications, 17th IEEE ITHERM Conference, 19.

- Gilmore, D. G., 2002, Spacecraft Thermal Control Handbook Volume 1: Fundamental Technologies, The Aerospace Press, Reston, VA.

- Won, S.-H., Kim, S.-H., Lee, J.-J., Jang, B.-K., 2020, Thermal Design Verification for KPLO PS Pressure Control Assembly, 2020 Korean Society of Propulsion Engineers Fall Conf., 641-642.

- Baichtal, J., 2019, viewed 23 Aug. 2021, Minco’s Thermal Solutions Design Guide, <https://www.minco.com/mincos-thermal-solutions-design-guide-updated-for-2019, />.

- Cucullu G. C. III, Ochoa, M., Ruby, J., 2017, Results of All Polyimide, Etched Foil Heater Qualification and Failure Limit Testing, 47th International Conference on Environmental Systems, 118.

-

Kim, J. H., Sung, J., Lee, G., Kim, M., Cho, Y.-J., 2021, Analysis of Heat Transfer for an EM-Class Patch Heater with Polyimide Insulation, J. Korean Soc. Manuf. Technol. Eng., 30:3 224-232.

[https://doi.org/10.7735/ksmte.2021.30.3.224]

- Kang, S., Lee, D., Shin, S., Choi, D., Jeong, M. D., 2018, An Experimental Study for Effect of Bonding Process on Heating Performance of Patch Heater Using in Satellite, Korean Soc. Aeronaut. Space Sci. 2018 Fall Conf., 178-179.

- Schlitt, R., Kuhlmann, S.-A., Sander, B. C., Neustadt, S., 2016, Assessment of the Rules on Heater De-Rating, ESA Space Passive Component Days.

- Paru Printed Electronics Co. Ltd., n.d, viewed 30 Oct. 2021, <http://www.parupe.com/sub/bus/bus02_base.asp?scrID=0000000283&pageNum=2&subNum=2&ssubNum=1, >.

- European Space Agency, 2020, viewed 25 Nov. 2021, Resistors, Heaters, Flexible Single and Double Layer (ESCC Detail Specification No. 4009/002), <https://escies.org/specfamily/view, > .

- Lee, N., Chung, T.-J., 2019, Satellite DC/DC Converter Development for Increase of Satellite Power, SASE 2019 Spring Conference, P9-4.

-

Kim, T.-Y., Lee, J.-H., 2020, Electromagnetic Shielding Effectiveness of CFRP Panels, MLI, and RF Screens for Spacecraft Applications, J. Korean Inst. Electromagn. Eng. Sci., 31:11 947-955.

[https://doi.org/10.5515/KJKIEES.2020.31.11.947]

Research Professor in NDT Research Center, Seoul National University of Science and Technology.

His research interest is Tribology.

E-mail: joonk61@seoultech.ac.kr

Undergraduate Student in the Department of Mechanical and Automotive Engineering, Seoul National University of Science and Technology.

His research interest is Heat Transfer.

E-mail: chlwlsdn27@naver.com

Professor in the Department of Mechanical and Automotive Engineering, Seoul National University of Science and Technology.

His research interest is Flow Visualization.

E-mail: jysung@seoultech.ac.kr

Principal researcher in PARU Printed electronics corporation.

His research interest is Printed Electronics.

E-mail: lgy@parupe.com

Ph. D. candidate in the Department of Aerospace system engineering, Korea Aerospace University.

His research interest is Satellite Product Assurance and System engineer.

E-mail: mgkim@thespacek.com

Principal researcher in Korea Aerospace Research Institute.

His research interest is Space EEE (Electrical, Electronic, and Electromechanical) parts.

E-mail: yjcho@kari.re.kr