우주발사체 엔진용 산화제 개폐밸브의 위상 최적화 및 적층제조 연구

Abstract

Since 2019, Korea Aerospace Research Institute (KARI) has been developing a main oxidizer shutoff valve (MOV) for space launcher’s 7 ton thrust liquid engine. In this study, various attempts were made to reduce the weight of the MOV by applying additive manufacturing (AM) technology rather than conventional manufacturing methods that used machining and welding, and finally achieved a weight reduction of 15%. For AM application, research on improvement in the flow efficiency inside the MOV, removal of unnecessary structures for integrated manufacturing, application of improved materials, heat treatment, and post-process technology were conducted. This study confirmed that best weight reduction effect could be expected when AM was applied to space launch vehicle parts operating in extreme vibration and cryogenic environments.

Keywords:

Additive manufacturing, KSLV-II, Engine, MOV, Valve1. 서 론

최근 3D 프린팅 기술의 보급에 힘입어 미국의 SpaceX 사를 선두로 우주분야에 적층제조(additive manufacturing) 기술의 적용이 점차 확대 및 현실화가 되고 있다. 해외의 Eaton, Airbus, Ariane, GE, NASA 등의 적층제조 경량화 사례의 발표에서 20% 이상을 훨씬 상회하는 성과를 소개하고 있기도 하다[1]. 더불어 제작 시간 감소, 툴링 감소, 부품의 개수 감소, 부품의 효율 향상, 제작 비용 등의 추가적인 성과가 자주 소개되고 있다.

항공우주연구원도 세계적인 추세에 맞춰 2019년 이후 우주발사체 부품을 적층제조법으로 개발하기 위한 연구[2,3]를 본격적으로 시작하였으며, 본 연구를 통하여 적층제조 적용 발사체 부품은 기존 제작방법 대비 제작 기간의 단축과 중량절감을 달성하고 가혹한 발사 조건에서도 정상적인 작동이 가능할 것으로 기대하고 있다.

2. 본 론

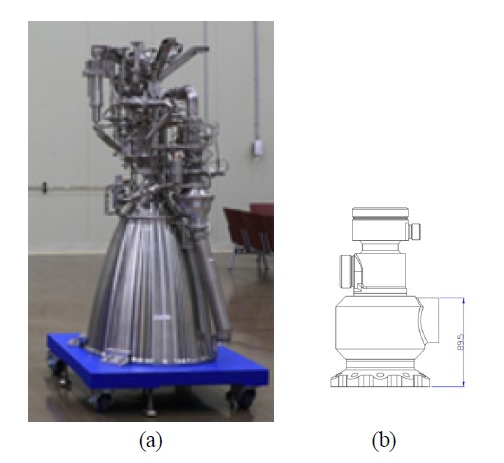

한국형발사체(KSLV-Ⅱ, 누리호)의 3단 동체에서는 추력 7톤급 액체로켓엔진 1기가 사용되며(Fig. 1(a)), 이 엔진의 추진공급계 산화제 개폐밸브(MOV, main oxidizer shutoff valve, Fig. 1(b))는 영하 186℃ 액체산소의 극한 환경 속에서 작동한다. 이 밸브는 발사시 진동 충격에 의해서도 최소한의 누설량을 준수하도록 엄격한 설계기준을 적용시킨다[4].

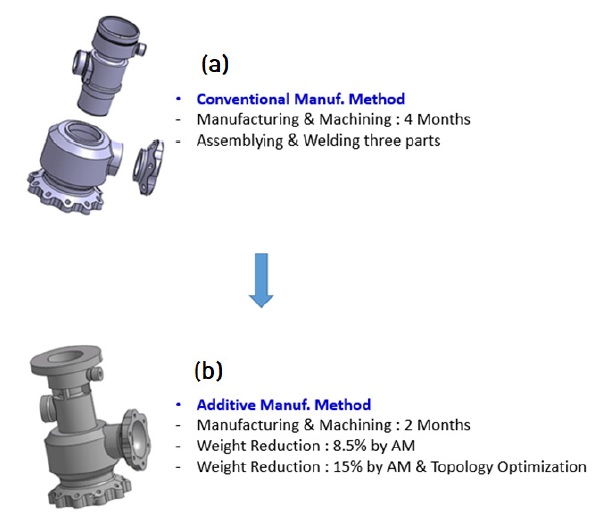

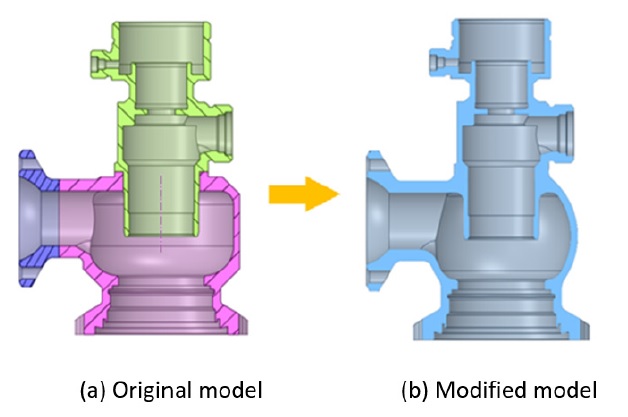

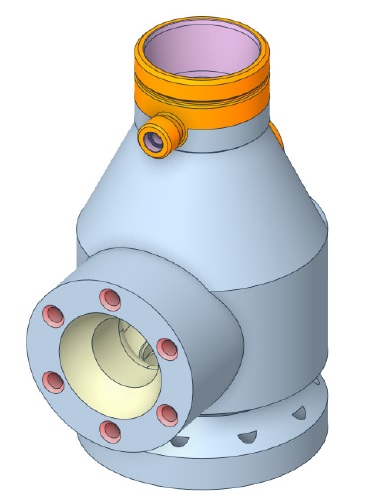

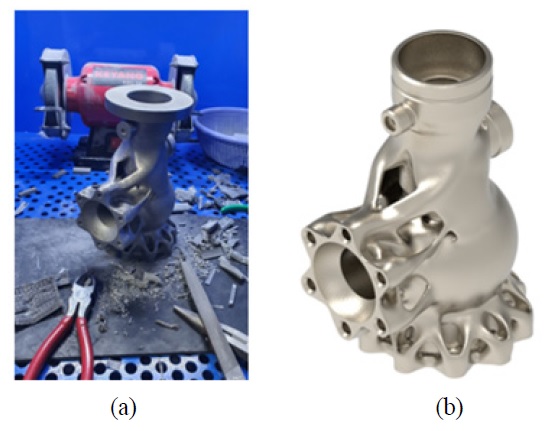

기존의 전통적인 방식으로 개발한 발사체 밸브 하우징은 3개의 부품으로 각각 제작 후 용접하여 완성하는 방식으로 상당한 시간과 노력이 소요되는 단점이 있었으나(Fig. 2(a)), 프린팅 방식은 제작 시간의 단축과 기술자의 숙련도가 비교적 영향이 적으며 추가로 경량화 설계도 가능하게 되는 등 여러 장점이 있다(Fig. 2(b)).

2.1 경량화를 위한 소재 변경

우주 발사체 부품은 발사의 극심한 진동과 극한 온도 조건에서 견디어야 하므로 legacy가 있는 부품을 선호하는 경향이 많으며, 항공 부품과 같이 안전여유(margin of safety) 개념으로 접근하는 것은 상당히 부담스러운 형편이므로 충분한 검토와 경험적인 요소가 중요하며 인코넬 소재는 이런 점에서 상당히 인기 있는 소재이다. 단, 기계적 특성이 우수한 인코넬 소재는 난삭제이므로 기존에는 밸브 제작시 SUS 계열의 소재 A-286을 사용하였으나, 적층제조법에서는 절삭가공을 최소화할 수 있으므로 Table 1과 같이 기계적 특성이 우수한[2] 인코넬 소재의 적용이 가능해진다. 또한, 영하 196℃에서의 재료 강도는 상온 대비 약간 우수하며(Inconel 718 경우 항복강도가 상온 대비 118% 수준임), 파괴인성은 저온이나 상온이 큰 차이가 없다.

2.2 위상최적화 적용

위상최적화를 수행하기에 앞서, 기존의 모델을 적층제조의 효과를 최대화할 수 있도록 다음과 같이 네 가지의 형상 변경을 수행하였다.

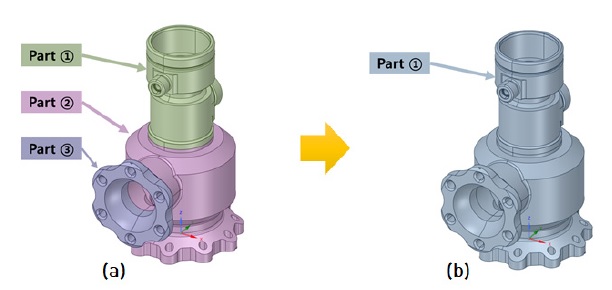

첫 번째로 형상의 일체화(part consolidation)이다. Fig. 3과 같이 기존의 3개의 부품(Fig. 3(a))을 1개(Fig. 3(b))로 통합하였다. 기존의 절삭 및 용접가공을 위해 설계된 필렛 및 단차 부분을 제거하였다. 이를 통해 일체화된 3차원 모델을 획득하였다.

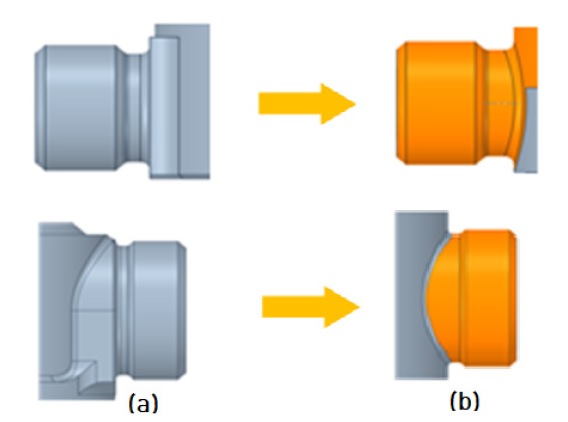

두 번째로 공압 포트 기저부 형상 및 부쉬 하단부 형상을 제거하였다. 기존의 제조 공법상 포트부와 부쉬 하단부 부분을 조형할 때, 기계가공의 편의성을 위해 필요한 형상이다. 즉, Fig. 4(a)에서 (b)로 조형 가능한 단순한 형상으로 바꾸어 경량화를 구현하고 및 제조 편의성을 높일 수 있도록 하였다. 구체적으로, 이러한 포트부의 일부 형상 제거로 약 4,820 mm3의 체적을 절감할 수 있다. 또한 이러한 형상은 추후 적층제조시 서포트가 필요한 오버행 형상이 될 가능성이 높아 제거하는 것이 제조 편의성을 높일 수 있다.

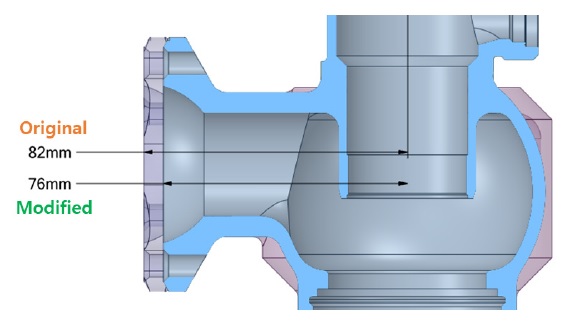

세 번째는 출구 중심축에서 밸브 입구 길이의 단축이다. 기존의 입구 플랜지 형상은 Fig. 3의 Part 3으로, 별도로 제조되어 용접되는 형상이다. 따라서 플랜지의 용접을 위해서는 입구 유로가 충분히 길어야만 다른 파트와 간섭 없이 용접할 수 있다는 단점이 있다. 그러나 적층제조에서는 형상의 일체화를 통해 입구 길이를 단축할 수 있다. 기존의 입구는 출구 중심축으로부터 82 mm의 길이였으나, 이를 76 mm까지 줄일 수 있었다(Fig. 5).

네 번째는 내부 주유로(主流路)의 형상 변경이다. 기존의 제작방식으로는 Fig. 6(a)에서 보이는 것과 같이 주유로 형상이 부쉬 부분의 용접 및 기계가공을 위하여 넓고 평평한 형상으로 제조되어야 한다. 하지만, 적층제조의 경우에는 용접 및 기계가공 과정이 필요하지 않으므로 유선형이며 상대적으로 작은 형상으로 변경하였다(Fig. 6(b)). 또한, 입구에서 출구로 이어지는 부분을 곡면으로 처리하여 기존 제품 대비 유동 효율을 개선하는 효과를 기대할 수 있게 하였다.

본 연구에서는 위상최적화를 통해 최적의 강성을 가지는 형상을 도출하고, 최적 형상에 대하여 구조해석을 수행하여 강도 및 성능을 검증함으로써 최종적인 밸브를 설계하였다. 이때, 위상최적화 및 구조 검증해석은 상용 구조해석 소프트웨어인 Ansys Discovery Live와 Ansys Workbench Mechanical을 각각 이용하였다.

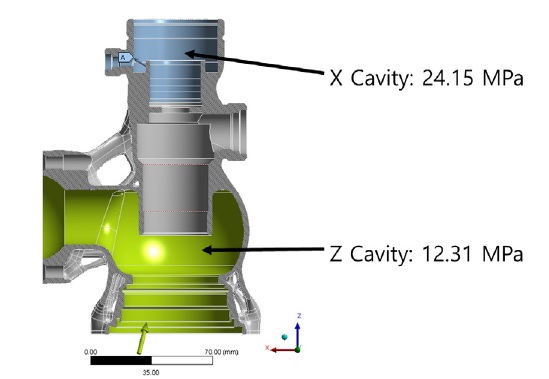

MOV 밸브의 경우, 출구 영역의 bolt hole이 출구면 중심의 원격점으로 고정된 상태로 다음 두 가지의 최대 예상 작동 압력(maximum expected operating pressure; MEOP) 조건에서 소성이 발생하면 안 된다. 첫 번째 조건은 공압부의 X cavity영역에서 230 barA의 압력이 인가된 조건이며, 두 번째 조건은 Z cavity 영역에서 98.47 barA의 압력이 인가된 조건이다. Fig. 7에서 두 가지의 MEOP 조건뿐만 아니라 발사체의 작동과정에서 나오는 진동으로 인한 공진을 피하고자 본 밸브는 1차 고유진동수가 200 Hz를 초과해야 한다.

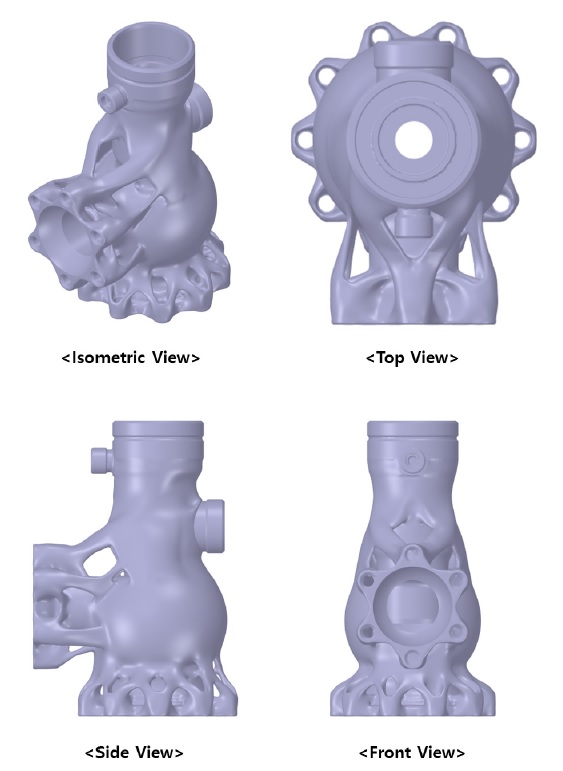

따라서, 주어진 조건을 만족하기 위하여 위상최적화에서는 주어진 두 가지 하중 조건에서 최대의 강성을 가지고, 동시에 1차 고유진동수가 최대화가 되도록 목적함수를 정의하였다. 그리고 제약조건으로 체적을 기존 제품의 85%인 255,000 mm3으로 정의하였다. 그리고 실제 밸브의 최대 envelope를 설계 영역으로 설정하였으며 그 형상은 Fig. 8와 같다. 이 설계영역의 체적은 약 720,285 mm³이다. 여기에 주어진 목적함수와 제약조건에 따라 위상최적화를 수행하였다. 그 결과 Fig. 9과 같은 적층제조를 위한 MOV의 완전히 새로운 최적 형상을 도출하였다.

도출된 최적 형상을 이용하여 MEOP 조건의 강도 조건과 고유진동수에 대하여 구조해석을 통한 검증을 수행하였다. 더불어, 실제 밸브 작동시 극저온(90 K)의 작동 가스 사용으로 인한 수축과 랜덤 진동 조건에 대하여도 같이 해석을 수행하였으며, 최적 형상에 비정렬 격자 요소를 총 285,339개를 구성하여 구조해석을 진행하였다.

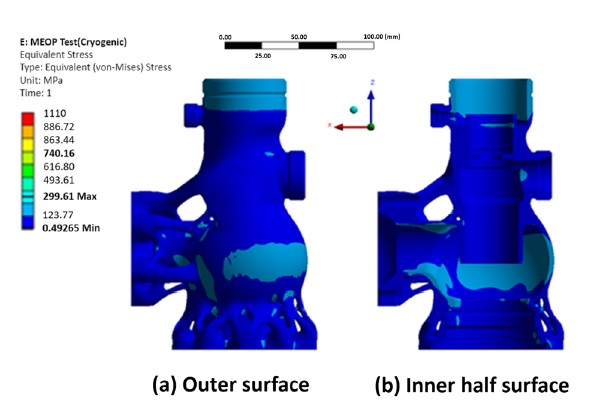

우선, MEOP의 조건의 경우 저온(90 K)에서의 물성을 반영하여 구조해석을 수행하였으며, 그 결과는 Fig. 10과 같다.

그 결과 최대 von-Mises 응력은 299.6 MPa로 예측되었으며 파손에 대한 안전계수는 약 3.6으로, 강도 조건을 만족하였다.

최적 형상에 대한 고유진동수를 구하기 위하여 진동해석을 수행한 결과 1차 고유진동수는 1790.8 Hz로, 주어진 200 Hz의 조건의 9배인 진동수가 나타났다.

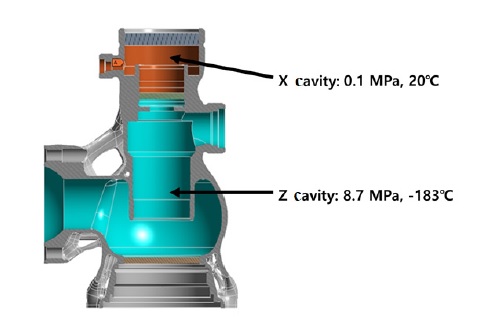

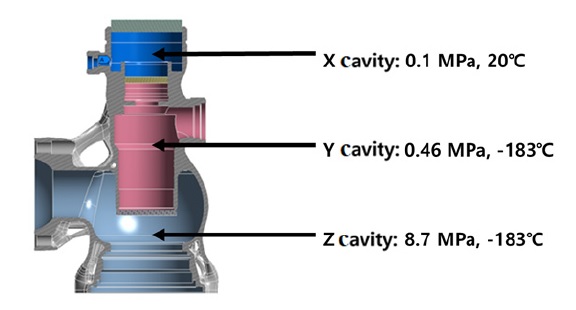

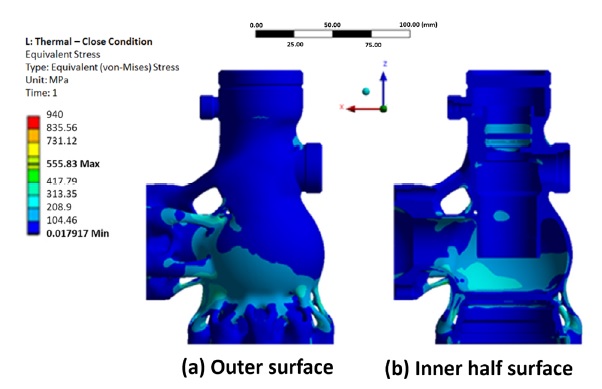

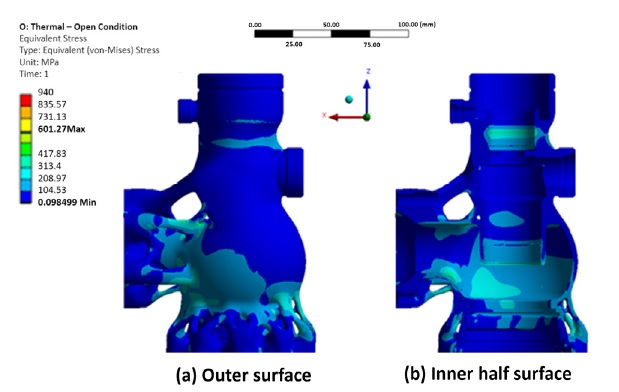

열 수축의 경우 밸브의 닫힘 및 열림 조건에서의 열 수축을 각각 고려하였다. 밸브 닫힘과 열림의 경우의 온도 조건 및 압력 조건은 각각 Fig. 11과 Fig. 12와 같다. 밸브가 닫힌 상태에서는 산화제 배관 냉각을 위해 –183도의 액체산소가 Fig. 11의 공동(cavity) Z를 통해 산화제 탱크로 재순환된다. 한편, 밸브가 개방되면 공동 Z는 Fig. 12에서와 같이 포핏(poppet)에 의해 공동 Y와 분리 격리된다. 이때 공동 Z 내부에는 연소기로 공급하는 고압의 액체산소가 흐르게 되며, 공동 Y 내부에는 산화제 탱크와 변경된 저압의 액체산소가 채워진다. 해석 결과, von-Mises 응력이 항복강도를 초과하지 않아 강도 조건을 만족하는 것으로 나타났다(Figs. 13 & 14).

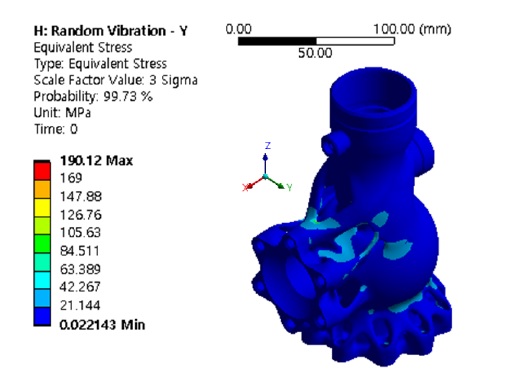

랜덤 진동에 대한 구조해석을 위하여 실제 발사체의 랜덤 진동의 환경 조건을 x축, y축, z축 방향으로 각각 인가하여 밸브의 강도를 확인하였다. Fig. 15 이때 발사체에서 나타나는 랜덤 진동의 환경 조건은 power spectral density (PSD)로 정의하여 Table 2와 같이 적용하였으며, 3-sigma 범위에서 밸브에 나타나는 강도를 분석하였다. 그 결과 최대 응력이 발생하는 조건은 랜덤 진동을 y축 방향으로 인가한 결과 나타났으며, 그때의 최대 응력은 190 MPa로 예측되었다.

전체적인 구조해석 결과를 Table 3과 같이 정리하였다. MEOP, valve opening, valve closing의 조건에서 허용응력을 항복응력인 1110 MPa로 설정하였다. 그 결과 MEOP, valve opening, valve closing의 조건에서 최대 응력이 각각 299.6 MPa, 555.8 MPa, 601.3 MPa로 예측되었다. 또한 랜덤 진동의 조건에서는 허용응력 940 MPa보다 낮은 190.1 MPa이 나타남을 확인하였다. 따라서 구조적인 강도의 문제는 없는 것으로 나타났으며, 모든 조건에서 안전율은 1.5를 초과하는 것으로 나타났다. 이때 모든 조건에서 구조적으로 구조 강도의 문제는 없는 것으로 예측되었다. 특히, 진동의 경우 고유진동수는 주어진 사양인 200 Hz 대비 9배 높은 1790.8 Hz의 성능을 가졌다. 결론적으로, 위상최적화 기법을 통하여 질량의 15% 경량화뿐만 아니라 강도 조건을 모두 만족하면서 동적 강성 성능이 최적화된 제품을 설계할 수 있었다.

3. 결 론

본 연구를 통하여 적층제조를 적용하여 기존의 전통적인 절삭가공 및 용접방식에서 벗어나 적층제조 및 위상최적화 방식을 적용하여 우주발사체 부품을 개발하였으며, 기본 대비 약 15%의 중량 절감을 달성하였다.

밸브가 일종의 압력탱크로 볼 수 있으므로 극적인 중량경감은 어려우나, 이 정도의 경량화 수준이라도 수많은 부품으로 구성되는 발사체 부품에 적용시 중량절감에 따른 긍정적인 효과가 기대된다.

Acknowledgments

본 연구는 한국항공우주연구원 기본사업(FR21L04)으로 진행 되었습니다.

References

- TCT Conference, 2019, Formnext, Germany.

- Kim, J., Lim, C., 2020, Development of Small Space Launch Vehicle Parts Using Additive Manufacturing, Fall Conference of the Korea Academia-Industrial Cooperation Society, 371-372.

- Kim, J., 2021, A Study on the Application of Titanium Alloy (TiAl6V4) to the Lunar Lander and Exploration Rover, Spring Conference of the Korean Institute of Metals and Materials.

- Hong, M., 2013, Development of Oxidizer Shutoff Valve for 7-ton Combustor of Korean Launch Vehicle, KARI-RET-ELN-2013-010, KARI, Republic of Korea.

- U.S. Department of Defense, 2003, Handbook - Metallic Materials And Elements For Aerospace Vehicle Structures (MIL-HDBK-5J), U.S. Department of Defense, USA.

Principal researcher in Korea Aerospace Research Institute.

His research iis 3D printing parts development.

E-mail: jintting@kari.re.kr

Principal researcher in Korea Aerospace Research Institute.

Professor in University of Science and Technology.

His research interest is Valve Development.

E-mail: conquet@kari.re.kr

Associate Researcher in Teasung S&E DfAM Lab.

His is mainly focusing on additive manufacturing and structural optimization.

E-mail: hsjeon@tsne.co.kr