대면적 나노구조 패턴 제작을 위한 위상 마스크 기반 스캐닝 근접장 홀로그래픽 리소그래피

Abstract

Near-filed holographic nanolithography is a method to fabricate periodic nanostructures using a phase mask comprised of nanogratings, where this method results in twice the pattern density of the phase mask. However, the practical use of this method has been limited due to low throughput and scalability. In this study, the drawbacks of the conventional holographic nanolithography were overcome by using a scanning laser beam interference lithography for making a large area phase mask, and by utilizing large area exposure with superimposition of laser beam. To confirm the feasibility of the proposed near-field holographic nanolithography, we fabricated a nanograting having a line width of 88.8nm and a pitch of 170nm onto an entire 4-in wafer from a phase mask having a pitch of 338nm.

Keywords:

Holographic lithography, Scanning beam laser interference lithography, Nano diffraction grating, Phase mask1. 서 론

반도체, 디스플레이부터 바이오메디컬 센서까지 초미세 구조물을 이용한 다양한 응용상품이 생활에 널리 이용되고 있으며, 해당 상품의 성능을 향상을 위한 초미세 구조물의 대면적화, 고집적화 제작 기술에 대한 요구가 높다. 전자빔 리소그래피, 집속이온빔 리소그래피, 스캐닝 프로브 리소그래피 등의 기술이 고집적 초미세 구조물 제작을 위해 이용되고 있다[1,2]. 하지만, 스캐닝을 위한 빔의 정렬 정밀도 향상을 위한 복잡한 고가의 고정밀 장비가 필요하며, 대면적 초미세 구조물 제작에 필요한 스캐닝 시간이 매우 길다. 특히, 기존 스캐닝 기반 초미세 구조물 제작 기술들은 구조물의 최소 선폭을 1/2로 감소시킬 때마다 반복 스캐닝에 필요한 시간이 22배로 증가하므로 패터닝 면적이 증가할수록 공정 처리율을 높이는 데 한계가 있다[3]. 따라서, 구조물 집적도를 높이면서 공정 시간을 줄일 수 있는 기술에 대한 연구가 진행되고 있으며, 그중 회절격자를 이용하여 한 번의 스캔으로 회절격자 대비 2배의 집적도로 구조물을 제작할 수 있는 근접장 홀로그래픽 리소그래피 기술이 널리 사용되고 있다[4]. 그러나 현재까지 연구는 단지 수 밀리미터의 면적에 대한 초미세 구조물을 제작하거나[5] 작은 면적의 회절격자를 이용하여 공정을 반복 방식으로 대면적상에 구조물을 구현하는 방식[6]으로, 제작하는 초미세 구조물의 크기가 작아질수록 스캐닝 방식에 따른 이음매(seam) 부분에서 구조물 간 허용 정렬오차는 더 줄어든다. 따라서, 구조물 요구 해상도만큼의 높은 정밀도를 가지면서 동시에 패터닝 면적을 확보할 수 있는 긴 이송거리를 갖는 고가의 고성능 스테이지가 요구된다[7].

본 연구에서는 스캐닝 방식의 대면적 상 초미세 구조물 제작 공정에서 요구되는 엄격한 정렬 오차를 만족하기 위한 스테이지 정밀도의 한계를 극복하면서, 간단한 광학계만 이용하여 고집적 패턴을 제작할 수 있는 회절격자 기반 새로운 근접장 홀로그래픽 리소그래피 시스템을 제안하였다. 본 시스템은 웨이퍼 레벨로 제작한 대면적 회절격자에 수 나노미터의 레이저 빔을 조사하여 스캐닝하여 동일 크기 웨이퍼 상에 사용한 회절격자 대비 4배 집적도를 갖는 초미세 구조물을 제작한다. 이때, 웨이퍼의 면적상 균일한 구조물을 제작하기 위하여 웨이퍼 전면적 상 입사하는 노광 에너지가 플랫탑 형태를 가지도록 수 밀리미터 지름의 가우시안 빔 프로파일을 빔을 중첩하여 스캐닝하였다. 이를 통해 기존 수 나노미터 정도의 빔 정렬 오차 허용도를 수십 마이크로미터 정도로 확대함으로써 간단한 광학계만으로 대면적상 고집적 고정밀 구조물을 제작할 수 있다. 제안한 빔 중첩 근접장 홀로그래픽 리소그래피 시스템의 유용성을 확인을 위하여 주기 340nm, 선폭 170 nm, 높이 266.15 nm의 회졀격자를 5인치 제곱 크기의 석영 기판에 스캐닝 빔 레이저 간섭 리소그래피[8]와 RIE 공정을 이용하여 제작하고, 266 nm 파장의 다이오드 펌핑 고체 레이저를 이용하여 4인치 웨이퍼 면적을 빔경 2.5 mm(1/e2)로 스캐닝하여 포토레지스트 상 구조물을 제작하였다. 이때, 가우시안 빔 프로파일 기준 63% 빔 중첩을 통해 스캐닝 후 웨이퍼 상 플랫탑 입사에너지를 구현하였다. 구축한 시스템을 이용하여 4인치 웨이퍼에서 선폭 88.8 nm, 패턴 균일도 1.056 nm의 포토레지스트 패턴을 제작하여 제안 방법에 대한 실제 산업 적용성을 확인하였다.

2. 스캐닝 근접장 홀로그래픽 리소그래피

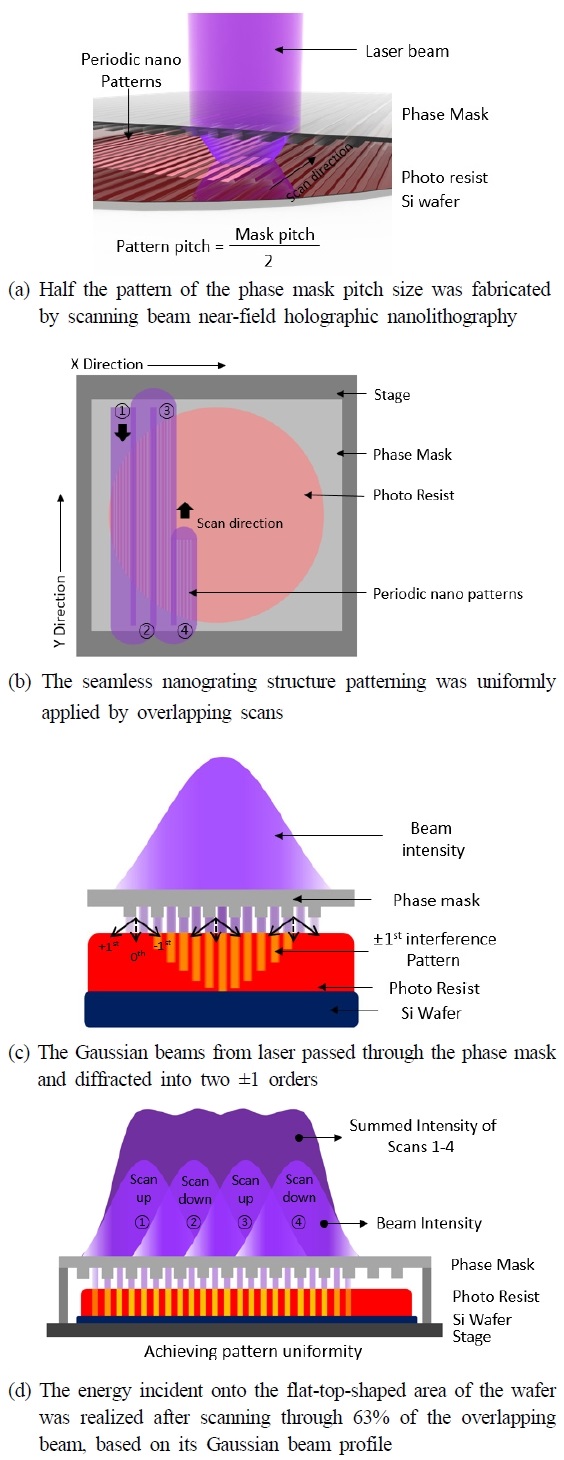

홀로그래피는 간섭성이 있는 두 개의 빔이 만나 발생하는 간섭현상을 이용하여 기록하는 기술을 의미한다[9]. 이때, 마스크를 통과하여 발생하는 다양한 차수의 회절 빔 중 특정 차수의 빔을 선별적으로 이용함으로써 단일 주기의 위상 마스크를 이용하여 다양한 주기의 패턴을 구현할 수 있다. 위상 마스크를 이용하는 간단한 광학 구성을 이용하여 초미세 구조물의 집적도를 높일 수 있는 기술임에도 불구하고, 소면적에 대한 제작 결과만 존재하여 실제 산업적 활용이 어려운 상황이다. 본 연구에서는 기존의 위상 마스크를 활용한 홀로그래피 기술이 가지는 장점을 유지하면서 고속으로 저가의 대면적 회절격자 패턴 제작을 위한 스캐닝 방식의 근접장 홀로그래픽 리소그래피를 제안하였다. Fig. 1은 본 연구에서 제안하는 스캐닝 근접장 홀로그래픽 리소그래피 개념도이다.

제안 기술은 제작된 대면적 회절격자 상에 수 mm의 레이저 빔을 조사하고 웨이퍼 전면의 빔 스캐닝을 통해 회절격자 대비 1/2의 선폭 구현을 통한 최대 22배 집적도를 갖는 대면적 초미세 구조물 제작을 가능하게 한다. 이때, 웨이퍼 전면의 균일한 구조물을 제작하기 위하여 웨이퍼 전면적 상 입사하는 노광 에너지가 플랫탑 형태를 가지도록 Fig. 1(c)와 같이 가우시안 빔 프로파일을 가지는 레이저 빔의 최대 세기 대비 37%의 세기를 갖는 빔 경을 기준으로 스캐닝 경로를 중첩하였다. 따라서, 제안 기술은 미세 구조물의 크기에 비례하여 줄어드는 빔 정렬 허용 오차로 인한 제작 구조물 크기의 한계를 극복하는 것과 동시에 이송용 스테이지에서 발생하는 오차가 최종 제작 구조물에 미치는 영향을 배제할 수 있다. 또한, 기존에 리소그래피 장비에 비해 간단한 광학 구성으로 고속으로 대면적의 초미세 구조물을 제작할 수 있으며, 입사 각도에 따른 회절빔의 차수 선택을 통해 하나의 페이스 마스크를 이용하여 다양한 주기의 패턴 제작이 가능하다는 장점이 있다. 이러한 장점을 기반으로 높은 균일도를 가지는 나노 패턴을 웨이퍼 전체 면적에 이음매에 의한 문제 없이 제작할 수 있다.

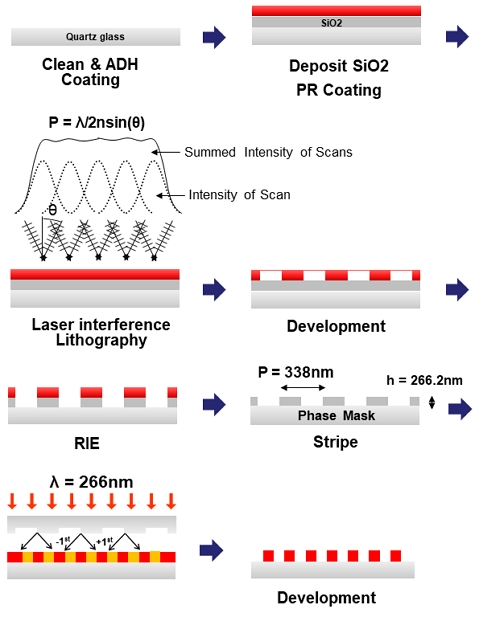

Fig. 2는 제안 기술을 이용한 고집적 초미세 나노 구조물 제작을 위한 공정 개략도이다. 스캐닝 빔 레이저 간섭 리소그래피를 이용하여 석영 기판상에 포토레지스트 나노 그레이팅을 제작하고, RIE를 통해 석영 기반의 페이스 마스크를 제작한다. 제작한 페이스 마스크를 포토레지스트가 코팅된 실리콘 웨이퍼 위에 위치시키고, 제작한 페이스 마스크 상 나노 그레이팅에 대해 수직한 방향으로 레이저를 노광하여 줌으로써 페이스 마스크 상 나노 그레이팅 대비 1/2 의 주기와 선폭을 갖는 나노 그레이팅 패턴을 대면적 상에 균일하게 제작한다.

3. 대면적 위상 마스크 제작

3.1 위상 마스크 디자인

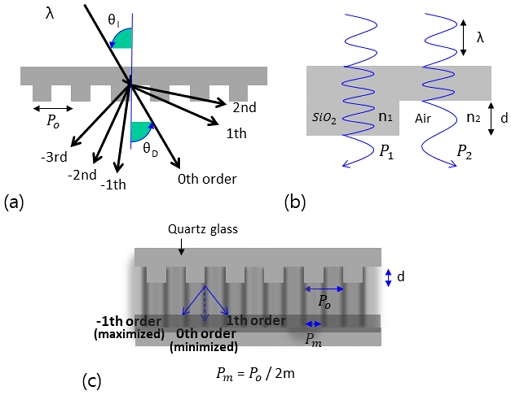

Fig. 3은 근접장 홀로그래픽 리소그래피의 회절 원리를 보여준다. 일정 주기가 반복되는 그레이팅 구조 상에 평면 파면을 갖는 빔이 입사하게 되면 Fig. 3(a)와 같이 그레이팅에 의해 빔이 다양한 차수를 가지는 빔으로 분기하게 된다. 이때, Fig. 3(b)에서와 같이 각 그레이팅의 두께에 회절 되는 빔의 위상을 제어할 수 있으며, 그레이팅을 통과한 특정 차수의 회절빔이 간섭현상에 의해 그레이팅 패턴 형태의 빔 세기가 근접장 영역에서 발생한다. 본 연구에서는 1차 회절빔을 이용하여 1/2 그레이팅 주기를 가지는 위상 마스크를 설계하여 초미세 구조물 제작 시의 빔 정렬 오차의 영향을 최소화할 수 있는 시스템을 구현하고자 하였다.

Principle of the fabrication of phase mask (a) A schematic of the diffraction of an incident UV beam from a phase mask (b) Light passing through a certain thickness of SiO2 will have a different phase transmittance than light passing through the same thickness of air (c) Schematic of near field holography showing cross-section of the phase mask and two ±1 orders interfering beams. Diffracted beams interfere and form a periodic image on the wafer plane

0차 회절빔을 억제하는 정도에 따라 패턴의 정밀도가 결정되며, 그리고 +1차와 -1차 단지 회절빔만 위상 마스크 아래에 통과시켰을 때 위상 마스크 패턴 피치 크기의 1/2 패턴 구현이 가능하다[10]. 상기 조건을 만족하는 위상 마스크를 구현하기 위해 식(1)의 조건을 만족해야 한다. 첫 번째로 +1차와 -1차 회절빔만을 위상 마스크 아래에 투과시키고 그 외 차수의 빔들은 차단하거나 반사 시키는 조건의 위상 마스크 디자인을 위해 식(1)의 회절격자 방정식을 활용한다.

| (1) |

여기서 m은 회절 되는 빛의 차수를 나타내며, λ는 빛의 파장, po는 위상 마스크의 주기 그리고 i 와 d는 빛의 입사각과 회절 각을 나타낸다. 26 6nm 빛의 파장을 활용하고, 위상 마스크에 90° 빛이 투과되며 +1차와 -1차 회절빔만을 마스크 아래에 투과시키기 위해서는 λ < po < 2λ, 즉 위상 마스크 그레이팅 주기가 빛의 파장과 2배의 빛의 파장 이내에 드는 조건을 만족해야 하며 본 연구에서는 338 nm 위상 마스크 패턴 피치로 설정하였다.

두 번째로 위상 마스크를 통해 0차 회절빔을 차단하기 위해서 식(2)의 조건을 만족해야 하며, 위상 마스크의 패턴 부와 비패턴 부를 투과하는 0차 회절빔의 위상 차이가 π(180°)일 때, 억제가 가능하다.

| (2) |

∆Φ는 패턴 부와 비패턴 부를 통과하는 위상 차이를 나타내며, d는 패턴 부와 비패턴 부의 단차 그리고 n1과 n2는 패턴 부와 비패턴 부의 굴절률 그리고 λ는 위상 마스크를 통과하는 빔의 파장을 나타낸다. 사용되는 레이저는 DPSS(diode pumped solid state) 레이저이며, 빔의 파장은 266 nm이다. SiO2 물질을 통과하는 패턴 부의 굴절률(n1)은 1.4997이며, 공기층을 통과하는 비패턴 부의 굴절률(n2)은 1.0이다. 따라서 0차 회절빔의 억제시키기 위해 패턴 부와 비패턴 부의 단차는 266.1596 nm 여야 한다. Fig. 3(a), (b)는 위상 마스크를 제작하는데 있어 사용된 이론에 대한 그림을 나타내고 있으며, Fig. 3(c)는 이론에 근거하여 마스크를 설계했을 때 예상되는 위상 마스크 아래의 강도 변화를 보여주고 있다.

3.2 스캐닝 빔 레이저 간섭 리소그래피

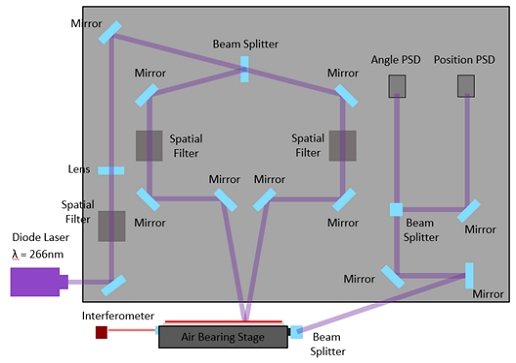

본 연구의 기술에 사용되는 위상 마스크는 저렴하고 빠르게 대면적 단일 그레이팅 구조 제작이 가능한 수직형 스캐닝 빔 레이저 간섭 리소그래피 기술을 활용하였다[11]. 스캐닝 빔 레이저 간섭 리소그래리 시스템 구축도는 Fig. 4에서 보여주고 있다. 광원에서 나온 레이저는 공간 필터를 통과시켜서 빔의 노이즈를 제거하였고, 빔 스플리터를 통하여 두 개의 빔으로 나누고 나누어진 빔 경로에 공간 필터를 추가로 두어 다시 한번 빔의 노이즈를 제거하였다. 분기된 두 빔은 각각 거울을 통하여 스테이지 위에 중첩되며, 중첩된 두 빔의 간섭에 의해 단일 회절격자 패턴이 생성된다. 간섭 회절격자의 주기는 식(3)에 의해 계산되며, p는 패턴의 피치, λ은 빛의 파장, n은 두 빔의 간섭영역의 굴절률, θ는 두 빔 사이의 각도의 1/2로 나타낸다.

| (3) |

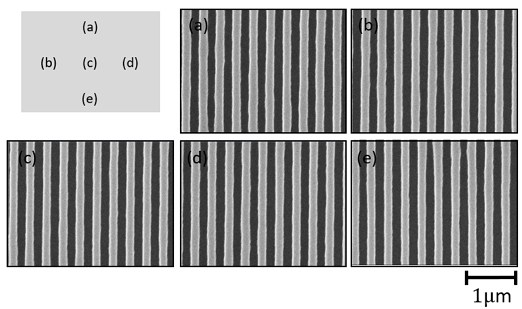

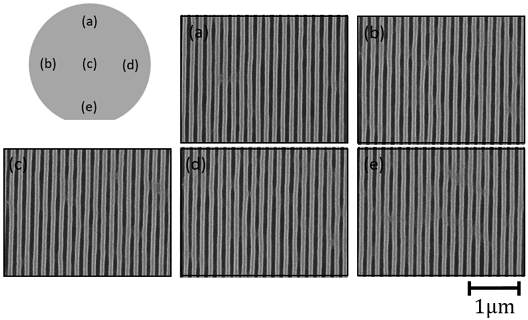

두 빔의 간섭 때문에 만들어진 패턴 주기의 n배만큼 스테이지를 이동하여, 간섭 패턴을 중첩하여 균등하고 이음매 없는 대면적 위상 마스크 패턴을 제작하였다. Fig. 2에서는 위상 마스크 제작 과정을 도식도로 보여주고 있다. 본 시스템에 사용한 스테이지는 PI사의 x y 공기 베어링 스테이지를 사용하였으며, 스테이지 성능은 x, y 방향으로 500 mm 범위에 위치 안정성이 10 nm이하이며, 위치 정확도는 30 nm이하이다. 스테이지의 위치는 DMI(displacement measuring interferometer)를 통해 실시간으로 측정하였다. 여기서 사용된 DMI 시스템은 Zygo 간섭계를 사용하였으며, 사용한 레이저는 632 nm 파장의 He-Ne 레이저를 사용하였다. 레이저 간섭에 사용되는 두 빔의 위치 정렬은 스테이지에 장착된 빔 스플리터와 거울을 통해 중첩된 빔이 PSD(position sensing detector)에 전달되고 전압을 측정하여 빔 위치를 측정할 수 있는 시스템을 구축하였다. 338 nm 그레이팅 주기 위상 마스크 결과 확인을 위해 제작 마스크의 5개 포인트를 측정하였으며, 측정은 1.5 nm 해상도를 가진 주사전자현미경(JEOL-FE-SEM)을 통해 진행하였으며, 또한 패턴의 가로세로비 확인을 위해 AFM 스캔 방식을 통하여 Fig. 5과 같이 측정 포인트 별 1µm×1µm 확인하였다. Table 1는 패턴의 피치와 넓이에 대해 측정한 결과이다. 이 결과는 위상 마스크 전체에 만들어진 나노 구조가 일정하게 형성됨을 보여주고 있다.

4. 대면적 나노구조 패턴 제작

4.1 스캐닝 근접장 홀로그래픽 리소그래피 시스템

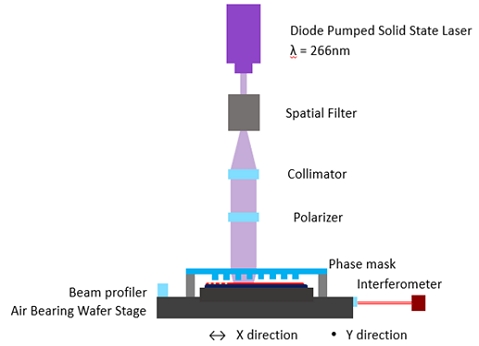

본 연구에서 제안한 레이저 빔 스캐닝 가간섭성 회절 기술을 적용한 시스템은 Fig. 6 같이 구성하였다. 대면적으로 패터닝이 가능하도록 수직형 광학 시스템으로 구축하였으며, 스테이지는 레이저 간섭 리소그래피 시스템에서 사용한 동일한 PI사의 x y 공기 베어링 스테이지를 사용하였다. 레이저는 266 nm 파장의 DPSS 레이저를 사용하였다. 공간필터를 통과하여 빔의 노이즈를 제거하였으며, 시준기를 통과한 레이저는 2.5 mm 빔 경으로 포커스된다. 그리고 편광자를 통과한 빛은 TE 편광된 파동으로 위상 마스크로 입사된다. 스테이지에 설치한 빔 프로파일러를 통하여 스폿 빔에 가우시안 빔 프로파일을 측정하고 이를 활용하여, 스테이지 스캔 속도와 빔 중첩 크기를 결정한다. 위상 마스크는 웨이퍼 스테이지 위에 장착하였으며, 위상 마스크를 놓는 곳에는 거울을 장착하여, 위상 마스크의 레벨 정보를 측정하였다. 그리고 웨이퍼 스테이지의 위치 정보 확인을 위해 DMI를 설치하여 실시간으로 스테이지의 위치를 확인하였으며, 스테이지의 이동 중에 발생하는 기계적 오차를 측정할 수 있었다.

4.2 대면적 나노 구조패턴 결과

266 nm 고체 다이오드 레이저 빔을 사용 빔 경 2.5 mm로 위상 마스크 위에 수직으로 조사합니다. 그리고 웨이퍼 스테이지가 스캔 방향으로의 이동과 측면방향으로의 이동을 반복하면서 중첩 노광을 진행하였다. 위상 마스크를 통과한 ±1차 빔의 간섭 노광을 통해 위상 마스크 그레이팅 주기 338 nm에 1/2 패턴 주기 170 nm 패턴을 웨이퍼 전체에 끊김 없이 일정하게 구현하였다. Fig. 7은 근접장 스캐닝 홀로그래피 기술을 활용하여 제작한 4인치 웨이퍼의 전면적 나노 패턴을 보여주고 있다. 170 nm 그레이팅 주기 패턴 결과 확인을 위해 웨이퍼 5개 포인트를 측정하였으며, 측정은 1.5 nm 해상도를 가진 주사전자현미경을 통해 진행하였으며, 또한 패턴의 가로세로비 확인을 위해 AFM 스캔 방식을 통하여 1 µm×1 µm 확인하였다. Table 2는 패턴의 피치와 넓이에 대해 측정한 결과이다. 이 결과는 웨이퍼 전체에 만들어진 나노 구조의 일정하게 형성됨을 보여주고 있다.

Full 4-in half pitch nanopattern fabricated by the scanning near field holographic lithography process

5. 결 론

본 연구에서는 기존 스캐닝 방식의 초미세 구조물 제작 기술에서의 정렬 오차에 의한 구조물 형상 정밀도 한계를 극복하여 대면적 확장성을 가지는 제작 기술을 제안하였다. 대면적 위상 마스크를 제작하고, 수 mm 크기의 빔 경을 가지는 UV 레이저를 이용하여 대면적 확장 시 발생하는 구조 간 정렬을 없애 기존 리소그래피 시스템이 가지고 있는 빔 정렬 및 스테이지 오차의 영향을 최소화하고, 위상 마스크의 미세 구조물의 선폭과 주기 대비 최대 1/2 크기를 가지는 구조물을 감광제 위에 제작할 수 있다. 본 기술은 매우 간단한 광학 구성을 하므로 확장 가능하며 구현하기 쉬운 장점이 있다.

0차 빔을 억제하고 1차 빔을 이용한 근접장 홀로그래피를 위한 석영 재질의 피치 340 nm 선폭 170 nm, 높이 266.15 nm를 가지는 위상 마스크를 설계하였다. 5인치 크기의 석영 기판상에 SBLIL과 RIE 공정을 이용하여 피치 340 nm 선폭 170 nm, 높이 266.15 nm의 구조물을 제작하였으며, 제작 면적 중 5개 영역에 대하여 SEM 및 AFM을 이용한 형상 측정 결과 제작 편차는 ±1.1 nm로 정밀하게 제작되었음을 확인하였다.

제작한 대면적 위상 마스크를 이용하여 PR이 코팅된 Si 기판상에 스캐닝 근접장 홀로그래픽 리소그래피를 통해 1/2 선폭과 100 nm 이하의 선폭을 가지는 그레이팅 구조를 제작하였다. 이때, 지름 2.5 mm (1/e2)의 가우시안 빔 프로파일을 가지는 266 nm DPSS 레이저 빔을 지름 기준 37%씩 중첩 스캔하여 스캔하는 전 면의 빔 세기를 균일하게 입사하도록 하였다. 4인치 영역에서 선폭 88.8 nm, 피치 169 nm, 패턴 균일도 1.056 nm의 감광제 패턴을 제작하였으며 웨이퍼 전체에 빔이 균일한 세기를 가지고 노광 되었음을 확인하였다.

본 연구를 통해 기존 단일 프로브 스캐닝 방식의 대면적상 초미세 구조물 제작 기술을 대체할 수 있는 기술을 제안하였다. 위상 마스크 설계 및 후공정 최적화를 통해 높은 가로세로비를 갖는 나노 구조를 구현하고자 하는 연구가 수행 중에 있다.

References

-

Matsui, S., Kaito, T., Fujita, J., Komuro, M., Kanda, K., Haruyama, Y., 2000, Three-dimensional Nanostructure Fabrication by Focused-ion Beam Chemical Vapor Deposition, J. Vac. Sci. Technol. B, 18 3181-3184.

[https://doi.org/10.1116/1.1319689]

-

Liu, G.Y., Xu, S., Qian, Y., 1981, Nanofabrication of Self-Assembled Monolayers Using Scanning probe Lithography, Acc. Chem. Res., 33:7 457-466.

[https://doi.org/10.1021/ar980081s]

-

Kley, E. B., Clausnitzer, T., 2003, E-beam Lithography and Optical Near-field Lithography: New Prospects in Fabrication of Various Grating Structures,SPIE Proceedings, 5184 115-125.

[https://doi.org/10.1117/12.504583]

-

Sumetsky, M., Eggleton, B., WestBrook, P., 2003, Holographic Methods for Phase Mask and Fiber Grating Fabrication and Characterization, SPIE Proceedings, 4941 1-15.

[https://doi.org/10.1117/12.471955]

-

Hwang, T. J., Kim, S. W., 2003, Phase-shifting Diffraction-grating Interferometer for Testing Concave Mirrors, Korean J. Opt. Photonics, 14:4 392-398.

[https://doi.org/10.3807/KJOP.2003.14.4.392]

-

Broers, A. N., 1981, Resolution, Overlay, and Field Size for Lithography Systems, IEEE Trans. Electron Devices, 28:11 1268-1278.

[https://doi.org/10.1109/T-ED.1981.20599]

- Chang, C.-H., 2008, Multilevel Interference Lithography-Fabricating Sub-wavelength Periodic Nanostructures, Doctorate Thesis, Massacusetts Institute of Technology, USA.

- Wolferen, H. V., Abelmann, L., 2011, Laser Interference Lithography, in Lithography: Principles, Processes and Materials, Nova Science Publishers, NY.

-

Yuanfang Li, Huoyao Chen, Stefanie Kroker, Thomas Käsebier, Zhengkun Liu, Keqiang Qiu, Ying Liu, Ernst-Bernhard Kley, Xiangdong Xu, Yilin Hong, and Shaojun Fu, 2016, Near-filed holography enhanced with anti reflection coatings-an improved method for fabricating diffraction gratings, Chin. Opt. Lett., 14:9 090501.

[https://doi.org/10.3788/COL201614.090501]

-

Gâté, V., Bernaud, G., Veillas, C., Cazier, A., Vocanson, F., Jourlin, Y., Langlet, M., 2013, Fast Dynamic Interferometric Lithography for Large Submicrometric Period Diffraction Gratings Production, Opt. Eng., 52:9 091712.

[https://doi.org/10.1117/1.OE.52.9.091712]

-

Xie, Q., Hong, M. H., 2008, Fabrication of Nanostructures with Laser Interference Lithography, J. Alloy. Compd., 449:1-2 261-264.

[https://doi.org/10.1016/j.jallcom.2006.02.115]

Master’s degree researcher in the Department of Mechanical Engineering, Yonsei University.

His research interest includes design and manufacturing of nano/micro periodic structures.

E-mail: sangmini19@yonsei.ac.kr

Ph.D. candidate in the Department of Mechanical Engineering, Yonsei University.

His research interest includes design and manufacturing of nano/micro periodic structures.

E-mail: whddms0809@yonsei.ac.kr

Ph.D. candidate in the Department of Mechanical Engineering, Yonsei University.

His research interest includes design and manufacturing of engineered surface in electrical devices.

E-mail: 2014145018@yonsei.ac.kr

Ph.D. candidate in the Department of Mechanical Engineering, Yonsei University.

His research interest includes design and manufacturing of engineered surface in electrical devices.

E-mail: danny1204@yonsei.ac.kr

Ph.D. candidate in the Department of Mechanical Engineering, Yonsei University.

His research interest includes design and manufacturing of nano/micro structures.

E-mail: zhouqi@yonsei.ac.kr

Professor in the Department of Mechanical Engineering, Director, National Center for Optically-assisted high precision Mechanical Systems, Yonsei University.

His research interest includes Micro optics, Biomedical devices, and Nano manufacturing.

E-mail: snlkang@yonsei.ac.kr