금형 주조 대형 펜듈럼 밸브 바디의 최적 공정 조건 결정을 위한 열변형 거동 분석

Abstract

The aim of this study is to investigate the process factors that affect the thermal deformation of a product during permanent mold casting using the commercial analysis program, Abaqus. The permanent mold casting process was implemented in the analysis program to configure the optimal process conditions. In addition, the deformation pattern generated by heat was analyzed during the manufacturing process of a product with a thin hollow wall. Because the product had a thin top and bottom and was deformed through the expansions of the core and chill, which combined inside during casting, the removal time of the core had the most significant effect on the deformation. The accuracy was reviewed by comparing the simulation deformation results under the optimal process conditions with the actual measurement results of the prototype.

Keywords:

Pendulum valve, Casting process, Permanent mold, Thermal deformation analysis, Casting simulation1. 서 론

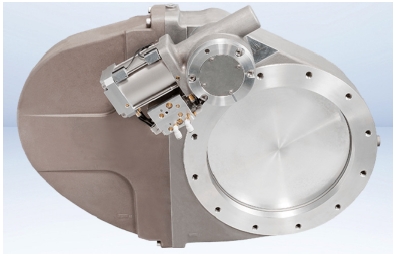

펜듈럼 밸브는 대형 진공 챔버의 주요 부품 중 하나로, 진공펌프와 챔버 사이에 위치하여 압력과 배기 속도를 제어함으로써 초진공도에 도달하도록 돕는다. 10-9 mbar (7.5×10-10 Torr) 이하의 초고진공도 유지를 위해 엄격하고 정밀한 고도의 기밀성이 요구된다. 일반적으로 소/중형 크기의 밸브는 전신재용 알루미늄 판재 또는 슬라브를 가공하여 제조하고 대형의 경우 사형 주조로 제조하게 된다. 그러나 사형 주조 제품의 경우 생산성이 낮고 표면의 정밀한 처리가 어렵기 때문에, 후처리 과정이 복잡하여 가격이 상승하는 문제점이 발생한다. 이와 같은 경제적 문제를 극복하고 대형 디스플레이 및 반도체 산업의 슈퍼 사이클에 따른 수요에 유연하게 대응하기 위해서는 제품을 금형 주조방식으로 생산하는 것이 효과적이다.

주물은 고온에서 냉각되면서 밀도가 높아지고 필연적으로 수축을 동반한다. 특히 금형 주조의 경우 온도에 의한 영향이 사형보다 더 크기 때문에, 변형에 민감하여 제조 시 불량이 매우 많이 발생하는 실정이다. 간단한 형상의 주물과 금형에 대해 변형 예측 및 응력 측정 관련 연구가 수행되었으나 얇고 복잡한 형태의 제품에 적용하기가 어렵다[1,2]. 사형 주조로 제작된 제품의 해석과 시제품 결과를 비교한 연구나 금형 주조 시 복잡한 형태를 가진 제품의 응고 과정에 따른 온도와 열응력 분포를 계산 연구가 진행되어왔다[3,4]. 이외에도 사출 성형 공정에서 금형의 변형량과 제품에 수축 사이의 상관관계나 금형 변형에 관한 연구는 활발하게 이루어지고 있으나, 중력 금형 주조 시 복잡한 형태의 주물에 대한 열 변형 연구 결과와 주물이 냉각될 때 어떠한 공정 요소가 제품의 열 변형에 관여하는지에 관한 연구가 부족하다[5,6]. 따라서 본 연구는 상용 해석 프로그램 Abaqus를 사용하여 금형 주조공정을 구현하고 내부에 중자를 가진 얇은 벽을 가진 복잡한 형태의 주물 제조 과정에서 금형과 중자가 주물에 미치는 영향과 열에 의한 제품의 변형 양상을 알아보고자 하였다.

2. 모델링 및 해석 조건

2.1 제품 형상 및 모델링

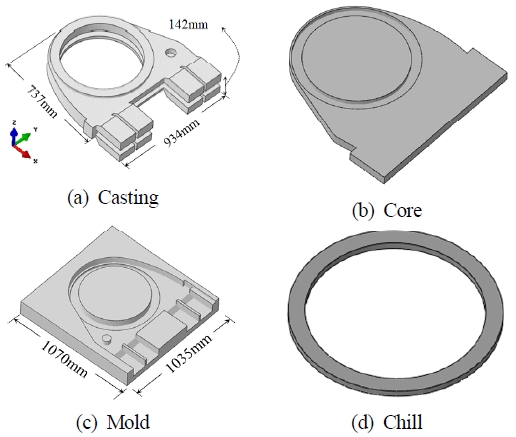

해석을 위해 상용 해석 프로그램 Abaqus를 사용하였으며 Fig. 2는 금형 주조공정 시 열변형 해석을 위하여 펜듈럼 밸브 바디 제품 및 냉금(chill), 중자, 금형의 CAD Model이다. 펜듈럼 밸브 바디 제품의 크기는 약 934×737×142 mm이며 냉금은 제품의 하면에 접한다. 제품은 내부가 빈 얇은 벽을 가진 형태로 상면의 두께는 44.5 mm, 하면의 두께는 19.15 mm이다.

제품 및 금형의 원활한 열 변형 거동 해석 수행을 위해 금형은 상형과 하형을 일체로 모델링 하였으며 모든 모델의 mesh 형태는 육면체 요소(quadratic element)를 사용하였다. 펜듈럼 밸브 바디 제품의 요소 수는 11,358개이며, chill 456개, 중자 4,472개, 금형 39,660개로 구성되어 있다.

2.2 재료 및 물성치

금형은 구상흑연주철(GCD500)로 제작되며 제품은 AC4C가 650℃의 온도로 주입되어 만들어진다. 제품 하면의 열 해소를 위해 SM45C 재질의 냉금이 사용되었으며 후란 모래(furan sand)로 제작된 중자와 함께 제품 내부에 결합 된다. 중자와 냉금은 별도의 예열 없이 25℃ 그대로 사용하며 재료에 대한 물성은 Table 1에 나타내었다.

2.3 해석 조건

금형 내부 용탕은 주입되는 과정을 생략하고 순간적으로 주입이 완료된 상태를 가정하여 해석을 수행하였다. 제품의 공정 과정은 금형 예열 후 용융 금속의 주입 → 주입한 금속이 응고점을 지난 후 제품을 취출 → 상온에서 일정 시간 냉각한 후 중자 해체 → 상온까지 냉각 순으로 진행된다.

금형 초기 온도, 취출 시간, 중자 해체 시간 등 금형 공정 조건변화에 따른 열 변형/응력 양상을 분석하기 위해 비교한 검토 조건은 다음과 같다.

- •금형 초기 온도: 25℃, 100℃, 200℃, 350℃

- •용융 금속 주입 후 제품 취출 시간: 670 s, 800 s

- •제품 취출 후 중자 해체 시간: 180 s, 500 s, 1,000 s

용융 금속 주입 후 제품을 취출하는 시간은 응고 온도(약 557℃)를 지나는 용탕의 응고 시간(약 630초)임을 고려하여 670초와 800초로 나누어 해석하였다.

3. 해석 결과

3.1 공정 시간별 열변형 거동 메커니즘

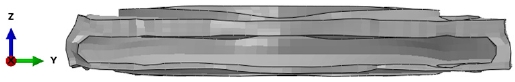

다음의 모든 결과는 변형 양상을 쉽게 확인하기 위해 변형을 20배 확대한 것이다.

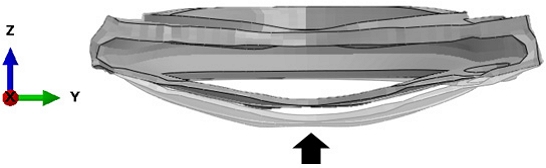

제품은 금형 내에서 냉각 시 금형에 의해 변형이 저지되어 큰 변형이 발생하지 않는다. Fig. 3은 취출 직후 상하면의 변형 양상을 확인하기 위해 제품을 x축에서 바라본 모습을 나타낸 것으로 변형량은 1 mm 이하이며 대체로 수축에 의한 두께 변화가 원인이다.

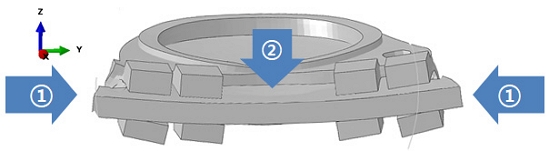

Fig. 4의 화살표 ①은 금형에서 취출 직후 제품은 상온에서 빠른 속도로 냉각, 수축하여 팽창된 중자를 압축한다. 중자에 작용하는 압축으로 인해 냉금과 결합 된 중자의 얇은 중앙부가 화살표 ②와 같이 아래로 처지는 변형이 발생한다. 이와 같은 변형은 제품에도 영향을 주어 두께가 얇은 제품의 하면이 중자에 의해 아래로 처지게 된다.

3.2 금형 예열 온도 결정

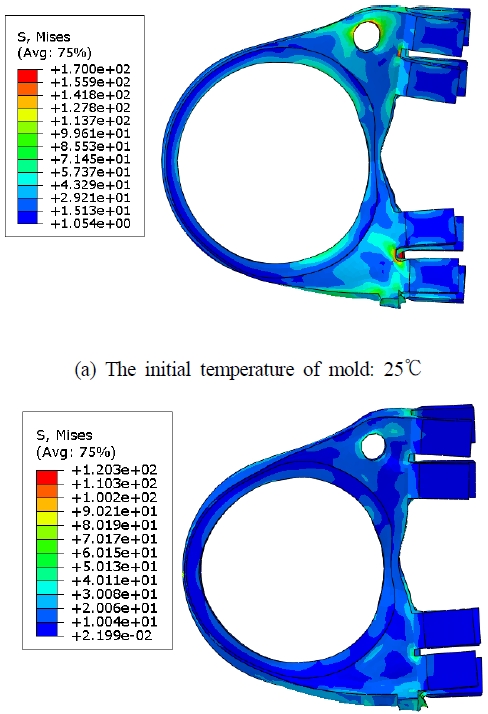

금형 초기 온도가 낮아질수록 큰 응력이 발생하였으며 초기 온도가 높을수록 변형이 작다. 온도 조건 중 가장 낮은 온도 25℃와 가장 높은 온도 350℃에서 제품의 최종 열 변형 및 응력 해석 결과는 Fig. 6과 같다.

금형의 초기 온도가 너무 낮은 경우 고온의 용탕이 금형에 의해 급격하게 냉각되어 제품에 큰 변형과 응력의 발생을 야기한다. 금형 초기 온도가 350℃일 때 120.3 MPa의 응력이 발생하였으며 그 이하의 온도에서 제품은 모두 인장강도 170 MPa 이상의 응력이 발생하였다. Fig. 6의 (a)는 (b)에 비하여 전체적으로 두께가 얇고 변형이 큰 것을 알 수 있다.

3.3 취출 시간 결정

취출 시간에 따른 제품의 열응력 해석 결과는 Table 2와 같다. 취출 시간이 670초일 때 취출 직전 제품의 최대 온도는 370℃로 800초일 때의 취출 직전 제품의 최대 온도 258℃보다 약 112℃ 높지만, 응력의 경우 670초일 때 45.3 MPa, 800초일 때 117.3 MPa로 800초일 때 약 2.6배 크다. 각 취출 시간에 따라 상온까지 냉각된 최종상태에서 제품의 응력은 취출 시간이 670초일 때 120.3 MPa로 가장 작다.

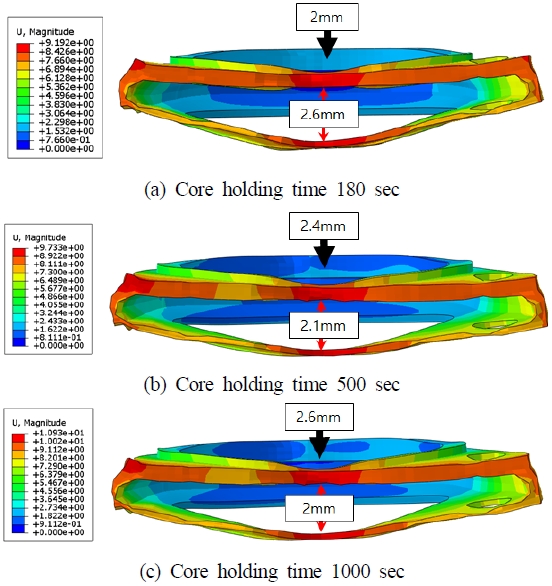

3.4 냉각 시 중자 제거 시간 결정

제품 취출 후 상온에서 냉각 시 오랜 시간 중자를 제거하지 않을 경우, 변형된 중자 형상에 의해 제품도 따라 변형한다. 중자 유지 시간을 180초, 500초, 1,000초로 설정하였을 때 제품의 최종 변형 및 응력 결과는 Table 3과 Fig. 7에 나타내었다.

Table 3은 중자 유지 시간이 짧을수록 응력이 작은 것을 보여주며 Fig. 7의 결과를 바탕으로 중자 유지 시간이 길어질수록 중앙부 사이 간격은 작아지는 것을 알 수 있다. 그러나 중자 유지 시간이 길어질수록 제품 중앙부가 아래로 처지고 큰 응력이 발생한다. 따라서 공정 시간과 변형 및 응력을 고려하였을 때 취출 후 500초 뒤에 중자를 제거하는 것이 가장 바람직하다.

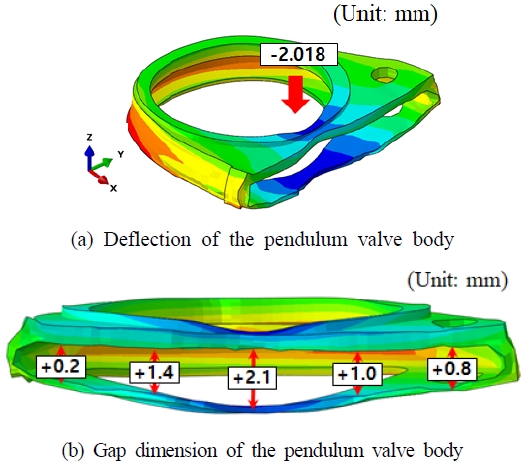

3.5 최적 공정 조건에의 해석 결과

Fig. 8은 상기 절에서 선정한 공정 조건에 따라 열 변형 해석을 수행하였을 때 제품에 발생하는 변형 결과이다. Fig. 8의 (a)는 제품 중앙부의 평탄성 오차를, (b)는 중앙부 사이의 간격 변화를 나타내며 제품 설계치 51.7 mm에서 얼마만큼 변형하였는지 보여준다. 열변형 해석 결과 제품의 상하부 모두 –z방향으로 약 2 mm 처지는 양상을 보인다. 또한, 제품 중앙부 간격은 최종적으로 설계치보다 약 2.1 mm 증가한 53.8 mm이며 설계치에 비해 최 좌측은 0.2 mm, 최 우측은 0.8 mm 증가하였다.

4. 시제품 실측 시험

앞서 선정한 공정 조건을 토대로 시제품을 제작하여 열변형 해석 결과와 비교/분석함으로써 해석 결과의 신뢰성을 검증하고자 하였다. 열변형 해석 절차와 마찬가지로 시제품은 주입 완료 후 응고점(557℃)을 지나는 670초 후에 취출 되었으며, 이후 상온에서 중자를 유지한 채로 냉각되었다. 위 과정을 거친 시제품의 열변형 결과는 Fig. 9와 같다. Table 4는 제품 중앙부 사이의 측정치와 변형량, 오차율을 나타낸 표이다.

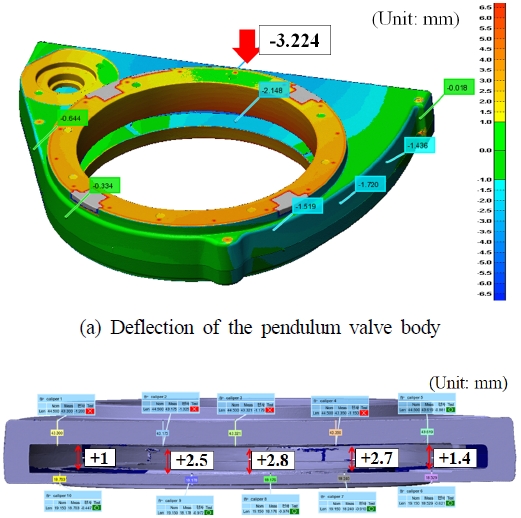

3D 스캔(Faro Edge ScanArm_SV3-ARM-1Y-R, SV3-LLP-1Y-R) 측정 결과, 시뮬레이션 결과와 마찬가지로 상면과 하면의 중앙부가 아래로 변형한 U자 형태의 변형 양상을 보인다. Fig. 9 (a)에서 알 수 있듯 제품의 중앙부가 기존의 위치에서 3.224 mm만큼 처졌음을 보여준다. Fig. 9의 (b)에서 제품의 중앙부는 설계치 51.7 mm보다 2.8 mm 증가하였으며 최 좌측은 1 mm, 최 우측은 1.4 mm 증가하였다. 제품 중앙부 간격의 오차율은 평균적으로 약 1.8%로 해석 결과와 비교하여 큰 차이를 보이지 않고 있음을 알 수 있다.

5. 결 론

본 연구는 대형 펜듈럼 밸브의 금형 주조 시 열에 의한 구조적 변형을 분석하고, 변형을 최소화하기 위한 최적의 공정 조건을 설정하였다. 이후 열 변형 해석 결과와 시제품 측정 결과를 최종적으로 비교하여 정확도를 검증하였다.

내부가 빈 얇은 벽을 가진 대형 펜듈럼 밸브 주조 시 내부에 결합 된 중자가 제품의 열 변형에 가장 큰 영향을 미친다. 금속 냉금을 가진 두께가 얇은 사형 중자는 금형 안에서 가열되어 취출 이후 지속적으로 팽창하면서 제품의 얇은 상하면에 변형을 유발한다. 따라서 두께가 얇은 제품의 생산 과정에서 중자와 냉금이 금형 내에 머무르며 가열되는 시간을 줄이고 취출 후 중자 해체 시간 조절을 통해 열 변형을 최소화할 수 있음을 확인하였다. 이와 같은 결과를 토대로 시뮬레이션을 이용하면 적절한 공정 요인의 선정 및 변형 예측이 가능하며 실제 제품 생산 과정에서 공정 시간과 경제적 비용 절감에 도움을 줄 수 있을 것으로 보인다.

Acknowledgments

본 논문은 산업통상자원부(MOTIE)의 “반도체/디스플레이 장치용 게이트 직경 550 mm 펜드롤 밸브의 대형 알루미늄 금형 주조 공정 기술 개발(20017207) 사업의 일환으로 연구되었습니다.

References

-

Choi, B. H., Nam, J. H., Lee, S. W., Kwak, S.Y., Choi, J. K., 2007, Numerical and Experimental Study on Thermal Stress in Grey Iron Castings, Int. J. Cast Metals Research, 20:2 58-63.

[https://doi.org/10.1179/136404607X216622]

- Kim, K. Y., Kim, J. T., Choi, J. K., 2002, Application of Commercial FEM Code to Coupled Analysis of Casting Deformation, J. Korea Foundry Society, 22:4 192-199.

-

Lee, S. M., Lee, W. J., 2005, Finite-Element Analysis on Thermomechanical Behavior of a Marine Propeller Casting in the Sand-Casting Process, J. Mater. Eng. Perform. 14 388-394.

[https://doi.org/10.1361/10599490523931]

-

Oh, Y. K., Yoon, H. S., Yang, H. D., 2010, A Study on Thermal Deformation of AC4C Aluminum Alloy Casting Material for Tire Mold in Metal Casting Method, Int. J. Mod. Phys. B., 24:15n16 2243-2248.

[https://doi.org/10.1142/S0217979210064733]

-

Lee, J. H., Kim, J. S., 2020, Correlation between Mold Deformation and Shrinkage of Product Based on Packing Conditions during Injection Molding, J. Korean Soc. Manuf. Technol. Eng, 29:6 466-474.

[https://doi.org/10.7735/ksmte.2020.29.6.466]

-

Cho,Y. T., 2019, Development of Direct Heating Press Mold for Energy Saving in Rubber Press Molding, J. Korean Soc. Manuf. Technol. Eng., 28:2 86-92.

[https://doi.org/10.7735/ksmte.2019.28.2.86]

Master’s degree student in the Department of Industrial Technology, UST.

Her research interest is Structural Analysis.

E-mail: minj0618@kitech.re.kr

Principal researcher in KITECH.

His research interest is Structural Analysis, Performance Accessment and Engineering S/W Development.

E-mail: vlvwlw@kitech.re.kr

Senior researcher in Daeshin Metal Co., Ltd.

His research interest is Metallurgy.

E-mail: hklee@ds-al.comabc@abc.ac.kr

Research director in Daeshin Metal Co., Ltd.

His research interest is Metallurgy.

E-mail: kyh@ds-al.com