위치정보 분석을 통한 CNC 공작기계 이송계 모델링

Abstract

Methods for identifying the dynamic parameters of machine tool feed drives have been studied to develop simulation models reflecting the machine dynamics. Most studies propose identification methods that use the least squares method, mathematical calculations, and sensors. However, these methods have limitations such as difficulty in accounting for nonlinear friction at low speeds and the requirement for physical modifications. To address these issues, this study proposes a feed drive modeling method that identifies dynamic parameters based on the position differences between the simulation model and machine tool, while minimizing nonlinear friction effects. The identification approach is validated by identifying an arbitrary simulation model and evaluating its accuracy by comparing the position prediction and contour errors between the feed drive simulation model and machine tool. Experimental results confirm that the proposed method, using position, effectively identifies the dynamic parameters of the CNC machine tool feed drive while minimizing friction effects.

Keywords:

CNC machine tool, Feed drive system, Dynamic characteristics, Parameter identification1. 서 론

현대 제조 공정에서 가공 성능을 극대화하고, 공작기계의 정확성과 효율성을 높이기 위해서는 가공 조건의 최적화와 함께 가공 성능에 대한 정확한 평가가 필수적이다. 이를 위해 기계장비의 동특성을 정확하게 반영한 시뮬레이션 모델을 구축하는 것이 중요한 요소로 자리 잡고 있다. 동특성이 반영된 시뮬레이션 모델은 기계장비의 움직임과 윤곽오차를 예측하는 데 핵심적인 역할을 하며, 이를 기반으로 CNC(computerized numerical control) 파라미터 최적화 및 가공 사이클 단축 등에 활용할 수 있다. 공작기계 이송계의 동특성 파라미터를 식별하는 것은 이러한 시뮬레이션 모델의 성능을 향상시키기 위한 중요한 과정이며, 이를 위한 다양한 연구가 활발히 진행되어 왔다.

동적 시스템의 파라미터 식별을 위해서 Ljung[1]은 최소제곱법, 최대우도법 등을 제시하였으며, Erkorkmaz[2,3] 등은 최소제곱법을 활용하여 이송계 동특성 파라미터를 식별하는 방법을 제시하였다. Garrido[4] 등은 재귀 최소제곱법(recursive least squares, RLS)을 활용하여 두 단계에 걸쳐 서보 메카니즘 모델의 동특성 파라미터를 식별하였다. 그러나 Erkorkmaz[2,3]와 Garrido[4]가 제시한 식별 방법은 쿨롱 마찰만을 고려한 단순한 마찰 모델을 사용하였다는 한계가 있다. 이러한 단순한 마찰 모델로는 Canudas de Wit[5] 등이 제시한 LuGre 마찰을 포함하여, Ferretti[6] 등이 제시한 저속에서의 비선형 마찰을 제대로 반영할 수 없기에 식별 정확도를 저하시킬 수 있다. Lee[7] 등은 이러한 문제를 해결하기 위해 재귀 최소제곱법 기반 알고리즘을 활용하여 고속과 저속 영역에서 두 단계에 걸쳐 동특성 파라미터를 식별함으로써 스트라이벡(Stribeck) 마찰과 같은 저속에서의 비선형 마찰을 모델링하였다. 그러나 시스템마다 비선형 마찰이 발생하는 저속 영역은 다르며, 이러한 속도 영역의 구분을 하지는 못하는 상태에서는 재현하기 어렵다는 한계가 있다. Sato[8] 등은 이송계 시스템의 모델링을 위해 서보 모터의 관성모멘트와 테이블의 질량을 통하여 수학적으로 등가 관성모멘트를 계산하였으나, 테이블은 이송계 시스템의 다른 구성 요소인 서보 모터, 가이드웨이 등과 결합되어 있기에 테이블을 기계장비에서 물리적으로 분리하지 않고는 테이블의 질량을 측정하기가 어렵다는 한계가 있다. Huang[9] 등은 외란관측기(disturbance observer, DOB)를 활용하여 홀 센서를 통해 측정된 전류로 이송계 동특성 파라미터를 식별하는 방법을 제시하였으나, 기계장비의 설계가 이미 완료된 상태에서 추가적인 센서를 부착하려면 기계 구조의 물리적인 변경이 요구될 수 있기에 산업 현장에서의 사용이 제한된다. Turhan[10] 등은 LS(least squares) 투영(projection)과 극점 탐색(pole search) 기법을 기반으로 전체 이송계 시스템의 극점(poles)과 영점(zeros)을 식별하였지만, 이러한 경우 제어기 게인의 변화에 따른 이송계 모션의 변화는 반영할 수 없기에 시스템의 서보 게인 튜닝 후에는 새롭게 식별을 진행해야 한다는 한계가 있다.

본 논문에서는 CNC 공작기계 이송계 시뮬레이션 모델과 기계장비의 위치정보만을 활용하여 이송계의 동특성 파라미터를 식별하는 방법을 제시하였다. 임의의 관성모멘트와 점성감쇠계수, 플랜트 상수 값을 가지는 이송계 시뮬레이션 모델을 구성한 후, 엔코더 피드백으로부터 취득한 기계장비 위치정보와의 오차를 활용하여 플랜트 상수로 정규화된 점성감쇠계수, 관성모멘트를 식별하였다. 그리고 식별된 값을 활용하여 공칭모델을 포함한 외란관측기를 구축하였으며, 다양한 속도 범위에서 이송계의 마찰을 식별하여 속도에 따른 마찰 특성을 모델링하였다. 제시한 방법의 검증을 위하여, 식별된 동특성 파라미터와 외란관측기를 통해 추정한 마찰을 기반으로 이송계 시뮬레이션 모델을 구축하였다. 이후, 가감속이 반영된 왕복 운동궤적과 원형궤적을 대상으로 기계장비에 대한 시뮬레이션 모델의 위치 예측오차 및 윤곽오차 예측 정확도를 비교 평가하였다.

2. CNC 공작기계 이송계 모델링

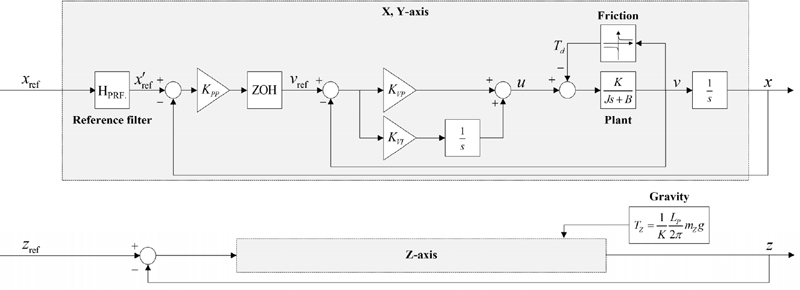

본 논문에서는 Fig. 1에 도시된 것과 같이 P-PI 제어기를 사용하는 일반적인 CNC 공작기계 이송계 모델을 대상으로 하였다. 공작기계 이송계 모델에서 KPP [s-1]는 위치루프 비례게인, KVP [s-1]는 속도루프 비례게인, KVI [s-2]는 속도루프 적분게인이다. J [kg·m2]는 관성모멘트, B [kg·m2/s]는 점성감쇠계수, K [Nm·s2/rad]는 플랜트 상수를 의미한다. u [rad/s2]는 제어신호이며, Td [rad/s2]는 저속에서는 비선형 마찰, 특정 속도 임계값을 넘으면 쿨롱 마찰이 작용하는 모델을 제어신호로 변환하여 나타낸 외란이다. Sato[11] 등은 공작기계 수직 축의 운동특성이 중력에 상당한 영향을 받음을 보였다. 이를 기반으로 수직 축에서 중력에 의해 발생하는 토크를 추가적으로 반영하여, Z축에 대한 이송계의 모델을 구성하였다(Fig. 1). 수직 축에서 중력에 의한 토크를 플랜트 상수에 대하여 정규화한 값 Tz [rad/s2]는 식 (1)과 같이 구할 수 있다.

| (1) |

식 (1)에서 Lp [m/rev]는 리드스크류 피치, mz [kg]는 Z축의 이동질량, g [m/s2]는 중력가속도를 의미한다. 제시된 이송계 모델에는 지수함수 형태의 위치지령 필터인 HPRF.가 있으며, xref [rad]는 위치지령, x'ref [rad]는 위치지령 필터를 통과한 위치지령, υref [rad/s]는 속도지령, x [rad]는 위치출력이다. x'ref와 x에 대하여 영차홀드(zero-order hold, ZOH)의 영향을 고려하지 않으면 x'ref와 x 간의 전달함수는 식 (2)와 같이 나타낼 수 있다.

| (2) |

2.1 동특성 파라미터 식별

동특성 파라미터의 식별을 위해 Fig. 1에서 제시한 이송계 모델에서 위치지령과 위치출력에 대한 제어 시스템 전체의 안정성을 확보하는 임의의 관성모멘트와 점성감쇠계수, 플랜트 상수 값을 선정하여 시뮬레이션 모델에 반영한다. 시뮬레이션 모델에서 출력되는 위치정보와 엔코더 피드백으로 취득한 기계장비의 위치정보는 두 시스템의 동특성 파라미터가 다르기에 차이가 발생하게 된다. 본 절에서는 두 시스템의 위치정보 차이를 기반으로 이송계 동특성 파라미터를 식별하는 방법을 제시한다. 공작기계 이송계 모델의 전달함수인 식 (2)에서 s를 시간에 대한 미분 연산자로 표기하면, 식 (3)과 같은 미분방정식으로 나타낼 수 있다. 이를 이산시간 형태로 표현하면, k번째 위치정보를 식 (4)와 같이 나타낼 수 있다.

| (3) |

식 (4)의 xk, , , 는 각각 이송계 모델에서 출력되는 k번째 위치, 속도, 가속도, 저크(jerk)이다. x’ref,k, 는 각각 위치지령 필터 HPRF.를 통과한 k번째 위치지령, 속도지령이다.

| (4) |

식 (2)를 통해 임의로 정해진 관성모멘트와 점성감쇠계수, 플랜트 상수 값을 가진 시뮬레이션 모델에서의 전달함수는 식 (5)와 같이 나타낼 수 있다.

| (5) |

, , 는 시뮬레이션 모델에서의 플랜트 상수, 점성감쇠계수, 관성모멘트이며, , 는 각각 시뮬레이션 모델에서 α1, α2에 임의로 정해진 동특성 파라미터를 반영했을 때의 전달함수 계수이다. α3는 시뮬레이션 모델과 기계장비가 같은 게인을 사용하므로 두 시스템이 동일한 값을 가지게 된다. 식 (4)를 통해 시뮬레이션 모델에서의 k번째 위치정보를 식 (6)과 같이 나타낼 수 있다.

| (6) |

식 (6)의 , , , 는 각각 시뮬레이션 모델에서 출력되는 k번째 위치, 속도, 가속도, 저크이다. 동일한 위치지령에 대해 마찰이 작용하지 않고, 임의로 정해진 동특성 파라미터를 가진 시뮬레이션 모델과 기계장비에서 출력되는 위치정보의 차이인 위치 예측오차를 식 (4)와 식 (6)을 통해 계산할 수 있다. 두 시스템의 제어기 게인이 같을 경우, 위치 예측오차를 식 (7)과 같이 구할 수 있다.

| (7) |

기계장비와 시뮬레이션 모델의 P-PI 제어기 게인이 같을 경우 두 시스템 간의 위치 예측오차는 관성모멘트, 점성감쇠계수, 플랜트 상수 값의 차이와 마찰의 시간에 대한 변화율로 인해 발생한다. 식 (7)을 통해 두 시스템의 제어기 게인이 같고 쿨롱 마찰만이 작용하는 경우, 출력되는 위치정보의 차이는 가속도와 저크의 영향을 받아 발생하는 것임을 알 수 있다. 두 시스템 간의 이러한 위치 예측오차를 활용하여 플랜트 상수로 정규화된 점성감쇠계수, 관성모멘트를 순차적으로 식별하는 과정을 식 (8)에서부터 식 (11)까지의 순서로 나타낼 수 있다.

| (8) |

| (9) |

식 (8)에서 는 플랜트 상수로 정규화된 점성감쇠계수이며, 는 시뮬레이션 모델에서의 플랜트 상수로 정규화된 점성감쇠계수이다. 식 (8)과 식 (9)는 인 조건을 만족하는 등가속도운동 구간을 대상으로 하며, 이 구간에서의 위치 예측오차를 통해 정규화된 점성감쇠계수를 식별한다.

| (10) |

| (11) |

식 (11)에서 는 플랜트 상수로 정규화된 관성모멘트이며, 는 시뮬레이션 모델에서의 플랜트 상수로 정규화된 관성모멘트이다. 식 (10)과 식 (11)은 인 조건을 만족하는 저크가 일정하게 유지되는 운동 구간을 대상으로 하며, 정규화된 점성감쇠계수가 정확히 식별된 것으로 간주하고 이 구간에서의 위치 예측오차를 통해 정규화된 관성모멘트를 식별한다.

식 (9)와 식 (11)을 통한 식별 과정에서 쿨롱 마찰만이 작용하는 것으로 가정하기 위해서는 비선형 마찰이 발생하는 속도 범위를 파악해야 한다. 해당 범위를 벗어난 속도에서의 위치정보를 활용하는 것으로, 비선형 마찰의 영향을 최소화하면서 이송계 동특성 파라미터의 식별 정확도를 높일 수 있다. 이송계 모델에서 속도지령 υref [rad/s]에 대하여 속도출력 υ [rad/s]의 전달함수는 식 (12)와 같다.

| (12) |

앞서 제시한 식 (3)에서부터 식 (4)까지의 과정과 마찬가지로 식 (12)를 미분방정식과 이산시간 형태로 표현하여 k번째 속도출력을 나타내면 식 (13)과 식 (14)와 같이 나타낼 수 있다.

| (13) |

| (14) |

식 (14)의 υk, , 는 각각 이송계 모델에서 출력되는 k번째 속도, 가속도, 저크이다. υref,k, 는 각각 k번째 속도지령과 속도지령의 가속도이다. 비선형 마찰이 작용하지 않고 = 0이면서 = 0인 등가속도운동 구간에서 속도오차는 가속도의 영향을 받게 된다. 비선형 마찰이 작용하지 않고 쿨롱 마찰만이 작용한다면, = 0이 되므로 속도오차와 가속도의 비가 일정하게 유지되는 것을 식 (15)와 식 (16)을 통해 나타낼 수 있다.

| (15) |

| (16) |

식 (15)는 식 (14)에서 = 0 인 조건을 만족하는 경우의 속도오차를 나타내고 있으며, 식 (16)은 식 (15)에서 = 인 조건을 만족하면 등가속도운동 구간에서 속도오차와 가속도의 비가 일정하다는 것을 보인다. 본 논문에서는 속도오차와 가속도의 비가 일정한 속도 범위에서의 위치정보로 이송계 동특성 파라미터 식별을 진행하였으며, 해당 위치정보는 비선형 마찰의 영향을 받지 않기에 = 0임을 가정할 수 있다.

2.2 마찰 특성 모델링

이송계 시뮬레이션 모델의 정확도를 향상시키기 위해서는 마찰과 같은 이송계의 운동 특성에 영향을 미치는 외란을 식별하여 반영해야 한다. 그러나 외란을 직접 측정할 수 없거나 측정 비용이 증가할 수 있어 외란관측기를 활용하는 것이 중요하다.

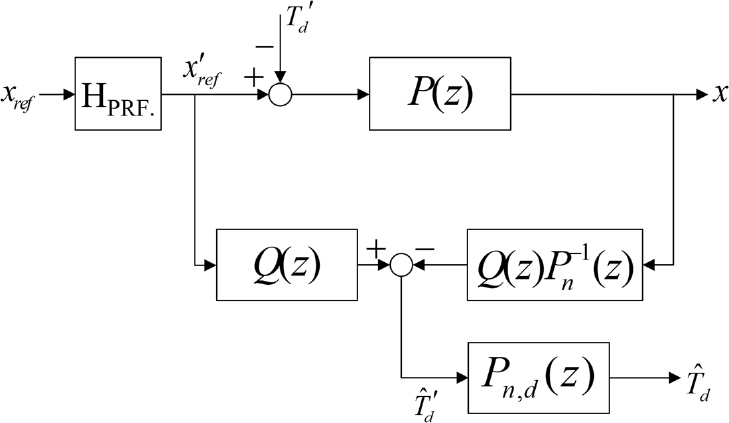

본 논문에서는 저속에서의 비선형 마찰이 포함된 마찰 모델을 식별하기 위해서 외란관측기를 사용하였다. 외란관측기의 구조는 Fig. 2에 제시한 것과 같이 간단한 저주파 통과 필터(low-pass filter, LPF) 형태의 Q필터와 플랜트 상수로 정규화된 점성감쇠 계수와 관성모멘트를 활용한 공칭모델로 구성된다. 외란관측기의 [rad]는 마찰 Td를 위치지령으로 변환하여 나타낸 신호를 의미하며, [rad]와 [rad/s2]는 각각 외란관측기로 추정하는 , Td이다. x’ref와 x에 대하여 공작기계 이송계 모델의 이산시간 전달함수는 식 (17)과 같이 나타난다. P(z)는 동적 시스템, Pn(z)은 공칭모델, Pn,d(z)는 마찰를 위치지령으로 변환시키는 전달함수의 역모델, Q(z)는 Q필터를 의미하며, 각각 식 (18)에서부터 식 (21)까지와 같이 나타낼 수 있다.

| (17) |

| (18) |

| (19) |

| (20) |

| (21) |

식 (19)와 식 (20)의 , , (i = 1, 2, 3) 은 각각 외란관측기에서 ai, bi, ci (i = 1, 2, 3)에 식별된 동특성 파라미터를 반영했을 때의 전달함수 계수이고, Ts는 샘플링 시간, τ는 Q필터의 시정수이다. 등속도운동 구간에서 마찰은 일정한 크기를 가지기 때문에, 등속도운동 구간에서 공칭모델과 Q필터를 활용하여 를 산출할 수 있다. 그리고 을 위치지령으로 변환시키는 전달함수의 역모델을 기반으로 외란관측기를 통해 해당 속도에서의 마찰을 추정할 수 있다.

3. 실험 및 시뮬레이션 결과

3.1 제시된 동특성 파라미터 식별 방법 검증

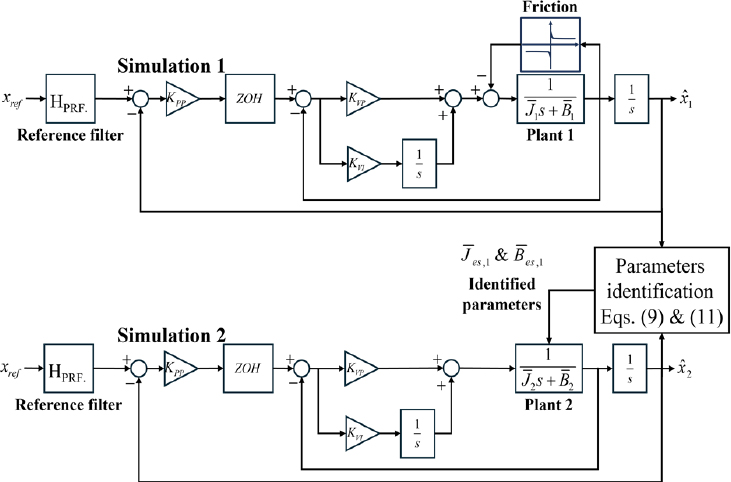

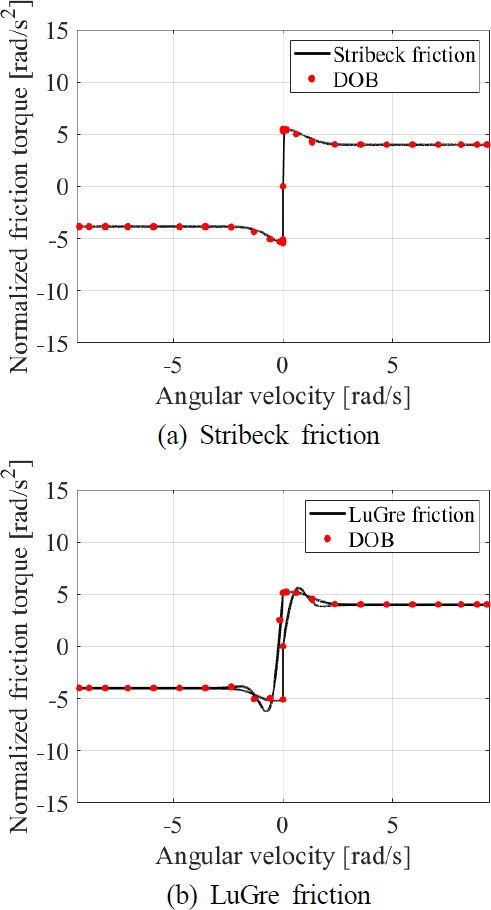

제시된 식별 방법의 검증을 위해서 Fig. 3에 도시한 것과 같이 서로 다른 정규화된 관성모멘트, 점성감쇠계수의 값을 가지는 가상 검증 시뮬레이션 1(simulation 1), 가상 검증 시뮬레이션 2(simulation 2)를 구성하였다. [rad], [rad]는 각각 가상 검증 시뮬레이션 1과 가상 검증 시뮬레이션 2에서 출력되는 위치정보이다. [1], [s-1]는 가상 검증 시뮬레이션 1의 정규화된 관성모멘트, 점성감쇠계수이며, [1], [s-1]는 가상 검증 시뮬레이션 2의 정규화된 관성모멘트, 점성감쇠계수이다. [1], [s-1]는 제시된 방법으로 식별된 가상 검증 시뮬레이션 1의 식별 결과이다. 가상 검증 시뮬레이션 1과 가상 검증 시뮬레이션 2에서 출력되는 위치정보를 활용하여 가상 검증 시뮬레이션 1의 정규화된 점성감쇠계수, 관성모멘트를 순차적으로 식별하고, 가상 검증 시뮬레이션 2의 플랜트 2를 수정함으로써 생기는 위치 예측오차의 변화를 통해 제시된 식별 방법의 정확도를 검증한다. Fig. 3에 제시된 것과 같이 가상 검증 시뮬레이션 1에는 식 (22)와 같은 스트라이벡 마찰을 반영함으로써 저속에서 비선형 마찰이 작용할 수 있도록 하였으며, 가상 검증 시뮬레이션 2에는 마찰 모델을 반영하지 않았다.

| (22) |

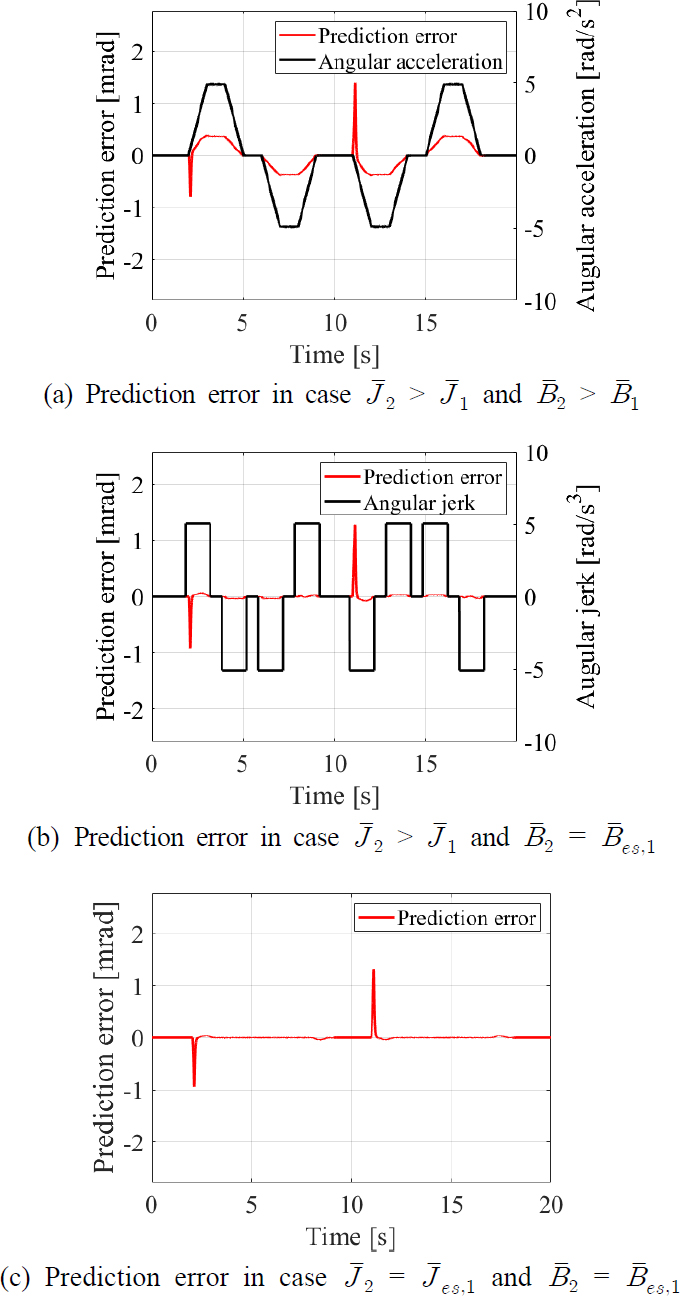

식 (22)에서 [rad/s]는 가상 검증 시뮬레이션 1에서의 출력되는 속도이며, FC [rad/s2]는 정규화된 쿨롱 마찰, FS [rad/s2]는 정규화된 정지 마찰, [rad/s]는 스트라이벡 속도이다. 식 (9)와 식 (11)을 통해 가상 검증 시뮬레이션 1의 정규화된 관성모멘트와 점성감쇠계수를 구하는 과정의 결과들에 대해서는 Fig. 4에 제시되어 있다. Fig. 4(a)는 가상 검증 시뮬레이션 2의 정규화된 관성모멘트와 점성감쇠계수가 가상 검증 시뮬레이션 1보다 큰 경우의 위치 예측오차이다. 식 (9)를 통해 위치 예측오차는 가상 검증 시뮬레이션 2의 가속도 에 비례하는 형태임을 알 수 있으며, 등가속도 구간에서의 위치 예측오차로 가상 검증 시뮬레이션 1의 점성감쇠계수를 식 (23)과 같이 나타내어 식별할 수 있다.

| (23) |

Fig. 4(b)는 식 (23)을 통해 가상 검증 시뮬레이션 1의 정규화된 점성감쇠계수가 식별된 다음 가상 검증 시뮬레이션 2에 반영되어 = 인 경우의 위치 예측오차이다. 식 (11)을 통해 위치 예측오차는 가상 검증 시뮬레이션 2의 저크 에 비례하는 형태임을 알 수 있으며, 저크가 일정한 구간에서의 위치 예측오차를 활용하여 가상 검증 시뮬레이션 1의 관성모멘트를 식 (24)와 같이 식별할 수 있다.

| (24) |

Fig. 4(c)는 식 (23)과 식 (24)를 통해 가상 검증 시뮬레이션 1의 정규화된 점성감쇠계수, 관성모멘트가 모두 식별된 다음 가상 검증 시뮬레이션 2에 반영되어서 = , = 경우이다. 가상 검증 시뮬레이션 2에서는 Fig. 3에 도시된 것과 같이 마찰 모델이 반영되지 않았기 때문에 비선형 마찰이 작용하는 구간에서는 위치 예측오차가 크게 발생하였지만, = , = 이기 때문에 쿨롱 마찰이 작용하는 구간에서는 위치 예측오차가 0에 수렴함을 알 수 있다. 제시된 식별 방법이 동적 마찰 모델에서도 유효한지 확인하기 위해 식 (25)에서부터 식 (27)까지와 같은 LuGre 마찰을 가상 검증 시뮬레이션 1에 반영하여 식별 과정을 반복하였다.

| (25) |

| (26) |

| (27) |

식 (25)에서 σ0, σ1, σ2는 각각 브리슬의 강성, 브리슬의 감쇠, 점성 마찰 계수이며, zb는 브리슬 변형을 나타내는 상태변수이다. 본 절에서 사용한 LuGre 마찰은 점성 마찰에 대해서는 고려하지 않기에 σ2 = 0을 가정하였다. 식 (27)의 S()는 식 (22)와 같은 스트라이벡 마찰을 나타낸다.

초기에 설정한 가상 검증 시뮬레이션 1과 가상 검증 시뮬레이션 2의 동특성 파라미터와 스트라이벡 마찰 모델, LuGre 마찰 모델을 반영하였을 때의 식별된 동특성 파라미터를 Table 1에 표기하였다. 가상 검증 시뮬레이션 1에 스트라이벡 마찰과 LuGre 마찰 모델을 반영했음에도 99% 이상의 식별 정확도를 보여, 제시된 식별 방법이 쿨롱 마찰만이 작용하는 구간에서의 위치정보를 기반으로 동특성 파라미터를 식별할 수 있음을 확인하였다.

외란관측기를 활용하여 가상 검증 시뮬레이션 1에 반영한 마찰 특성을 추정하였으며, 그 결과를 Fig. 5에 도시하였다. 이를 통하여 외란관측기 기반의 마찰 모델링 방식은 스트라이벡 마찰과 같은 정적 마찰에 대한 추정 정확도가 높은 반면, LuGre 마찰과 같은 동적 마찰에 대한 추정 정확도는 저하되므로 동적 마찰 모델링에 대한 추가 연구가 필요하다.

3.2 동특성 파라미터 식별 결과

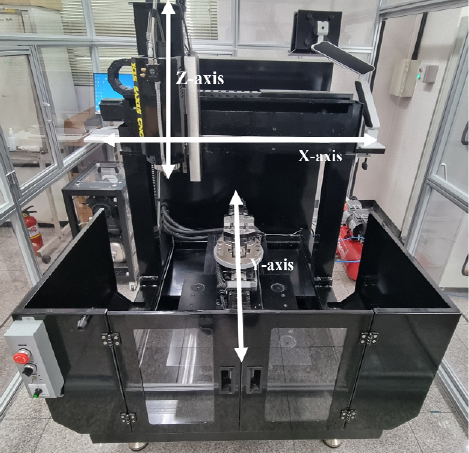

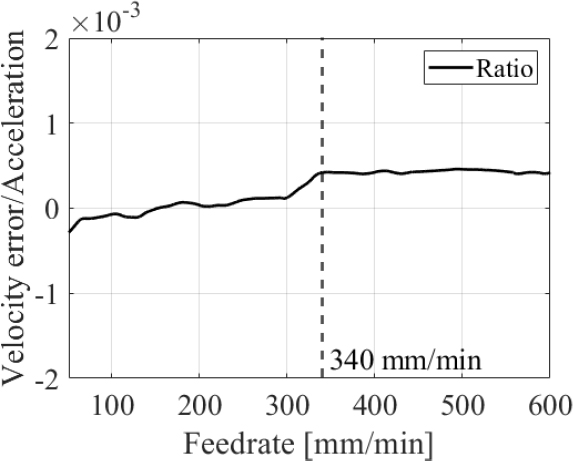

Fig. 6에 제시된 테스트베드를 대상으로 실험을 통해 식별을 진행하였다. 비선형 마찰이 발생하는 속도 범위를 파악하기 위하여 등가속운동을 대상으로 이송속도 600 mm/min에 도달하기까지의 속도오차와 가속도의 비를 산출하였다. 속도오차와 가속도의 비를 Fig. 7에 도시하여 비교한 결과 340 mm/min 이하의 속도에서는 속도오차와 가속도의 비가 일정하지 못함을 확인하였다. 이는 비선형 마찰이 340 mm/min 이하의 속도에서 발생하는 것을 의미한다. 앞서 제시된 식별 방법을 통해 이송계 동특성 파라미터를 식별할 때는 340 mm/min 이상의 속도 범위에서의 위치정보를 활용하여 식별하였으며, 각 축에 대해 플랜트 상수로 정규화된 관성모멘트, 점성감쇠계수의 식별 결과를 Table 2에 제시하였다. 시뮬레이션 모델과 기계장비는 출하 시 설정된 값으로 맞추어진 동일한 P-PI 제어기를 사용하며, 제어기 게인 값은 Table 3에 나타나 있다.

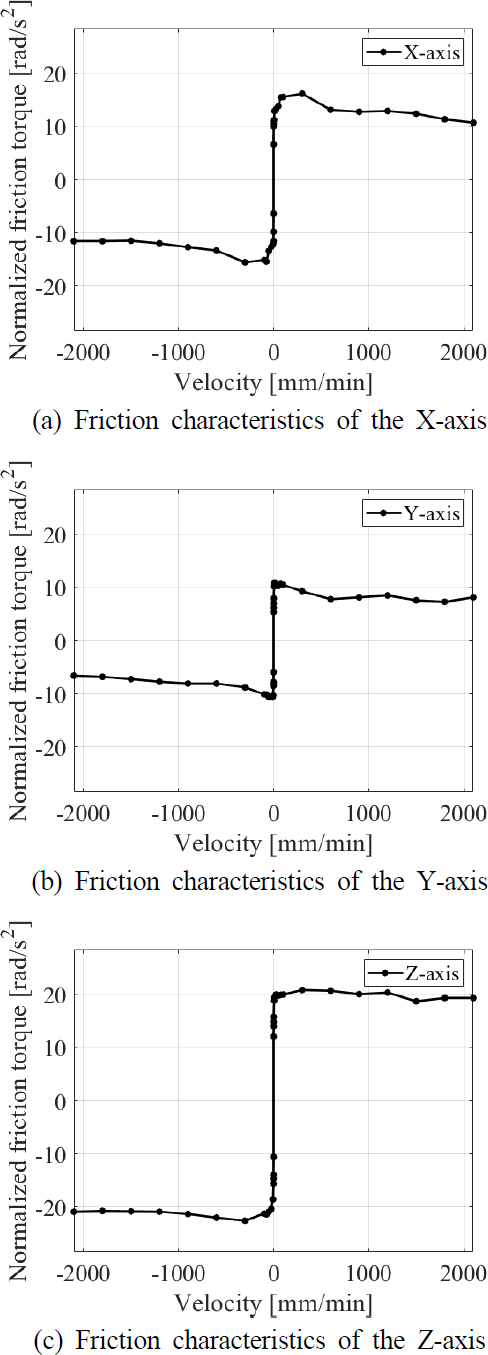

본 논문에서는 사다리꼴 속도 프로파일에 기반한 왕복 운동궤적을 바탕으로 등속도운동 구간에서 외란관측기의 출력을 통해 정규화된 마찰을 추정하였다. 0.1~2100 mm/min의 다양한 속도 범위에서 반복실험을 통해 마찰을 식별함으로써 각 이송축에 대한 마찰 특성을 Fig. 8에 도시하였다. 외란관측기로 추정한 마찰 특성으로 300 mm/min 이하의 속도에서 마찰이 일정하지 못함을 알 수 있다. 이는 속도오차와 가속도의 비로 추정한 340 mm/min 이하의 속도에서 비선형 마찰이 작용한다는 결과를 뒷받침한다.

3.3 시뮬레이션 모델의 위치 예측 정확도 평가

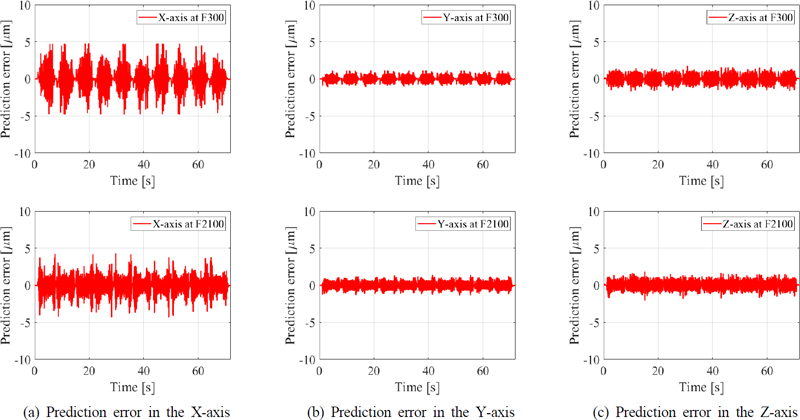

본 논문에서 식별된 이송계 동특성 파라미터의 유효성을 평가하기 위해, 동특성 파라미터들을 반영하여 CNC 공작기계의 이송계 시뮬레이션 모델을 구축하였다. 이송계 시뮬레이션 모델의 유효성을 확인하기 위해, 300~2100 mm/min의 속도 범위에서 가감속을 가지는 왕복 운동궤적을 생성하여, 각 속도 범위에서의 위치 예측오차를 산출하여 Table 4에 표기하였다. 본 시뮬레이션 모델의 위치 예측오차는 각 이송계의 직선운동 관점에서 평가되었다. 그 결과, 최대 5 μm 이하의 위치 예측오차가 발생한 것으로 나타났으며, X축의 위치 예측오차가 Y, Z축의 위치 예측오차보다 크고, 고속에서보다 저속에서 위치 예측오차가 큰 것을 확인하였다. Fig. 8에 도시된 것과 같이 이송속도 300 mm/min에서 X축의 마찰 변화량이 Y, Z축에 비해 크게 나타난 것을 확인할 수 있다. 이는 X축이 저속에서 비선형 마찰의 영향과 동적 마찰의 영향을 Y, Z축에 비해 크게 받는다는 것을 의미한다. 이로 인해 중력의 영향을 받으면서, 식별된 마찰이 더 큰 Z축에 비해서도 위치 예측오차가 큰 것으로 추정된다. 또한, 외란관측기를 활용하여 모델링한 마찰의 특성만으로는 X축의 동적 마찰 특성을 반영하지 못한 것도 추가적인 원인으로 추정할 수 있다.

실제 기계장비에서는 정적 마찰과 함께 동적 마찰 역시 작용하게 된다. 이송계 시뮬레이션 모델의 성능을 향상시키기 위해서는 정적 마찰뿐만 아니라 동적 마찰 역시도 반영할 수 있어야 한다. 이송속도 300, 2100 mm/min에서의 각 축의 위치 예측오차는 Fig. 9에 도시하였다. X축의 경우 2100 mm/min에서 위치 예측오차가 증가하고 감소하는 것을 Fig. 9를 통해 확인할 수 있다. 이는 가감속이 있는 왕복 운동궤적을 따라 움직이면서 저속에서 동적 마찰의 영향을 받기 때문이다. Y, Z축의 위치 예측오차는 X축보다 작은 최대 3 μm 이하의 수준이지만, 동적 마찰 모델링이 수행되지 않았기에 추가적으로 개선될 필요가 있다.

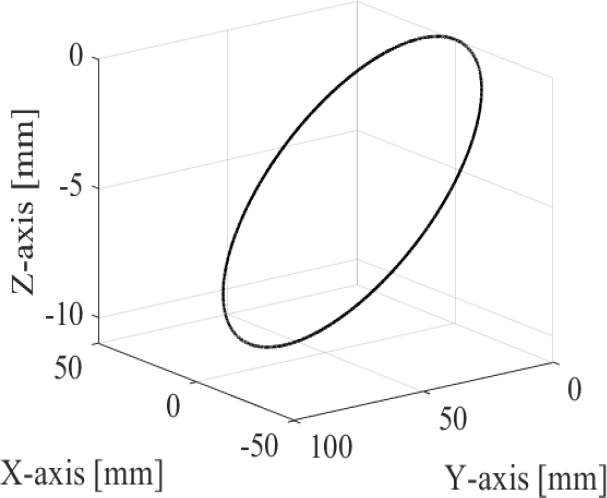

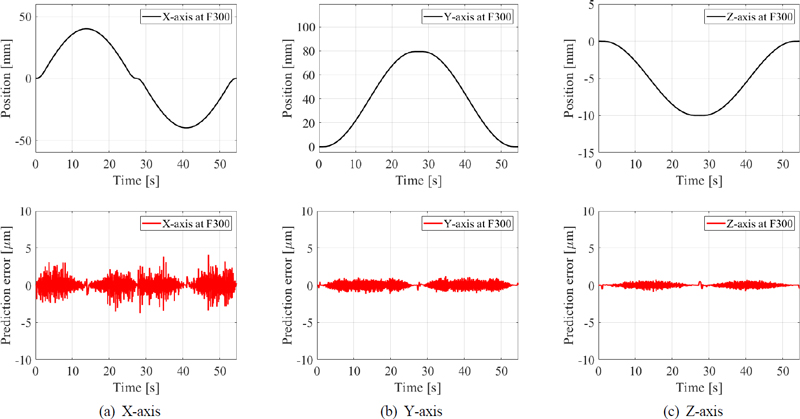

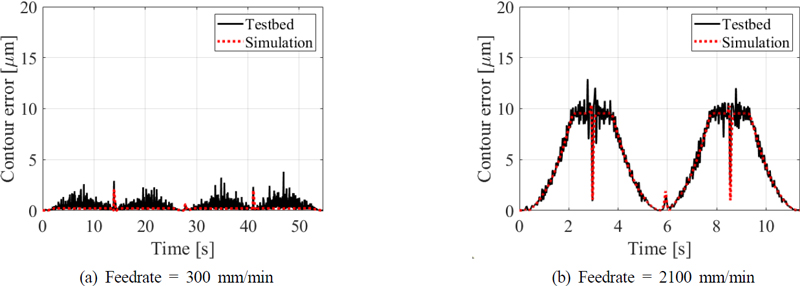

식별된 이송계 동특성 파라미터의 유효성을 평가하기 위해서 추가적으로 3차원 원형궤적에 대한 이송계 시뮬레이션 모델과 기계장비의 윤곽오차를 비교하였다. 이를 위해서 Fig. 10에 제시된 반지름 40 mm의 원형궤적을 대상으로 이송속도 300~2100 mm/min 범위에서 실제 공구 선단점과 원형궤적 중심 사이의 거리를 계산한 후, 원형궤적 반지름과의 차이를 구하는 방법으로 윤곽오차를 산출하여 Table 5에 표기하였다. 그 결과, 기계장비와 시뮬레이션 모델의 최대 윤곽오차는 3 mm 이하의 차이가 발생한 것으로 나타났으며, 윤곽오차 RMS(root mean square) 값은 0.4 μm 이하의 차이가 발생한 것을 확인하였다. 윤곽오차 또한 고속에서보다 저속에서 기계장비와 시뮬레이션 모델 간의 윤곽오차 RMS 값의 차이가 가장 크게 나타난 것으로 확인하였다. 이에 대한 원인을 파악하기 위해, 이송속도 300 mm/min에서 기계장비의 위치정보와 그에 대한 위치 예측오차를 Fig. 11에 제시하였다. 그리고 원형궤적에 대한 윤곽오차 예측 실험 결과로 이송속도 300, 2100 mm/min에서 기계장비와 시뮬레이션 모델의 윤곽오차 비교 결과를 Fig. 12에 제시하였다. Fig. 12(a)에서 윤곽오차가 최대가 되는 지점은 Fig. 11에서 X축의 위치 예측오차가 최대가 되는 지점인 47초와 동일하며, 기계장비와 시뮬레이션 모델의 최대 윤곽오차가 발생하는 지점이 상이한 이유는 X축의 위치 예측 정확도가 낮아서임을 알 수 있다.

Fig. 12(a)에 도시된 것과 같이 X축이 단독으로 방향 전환을 하는 지점인 13초와 41초에서 기계장비와 시뮬레이션 모델 간의 윤곽오차 차이는 각각 1 μm 이하이다. X축의 방향 전환 시 발생하는 정적 마찰로 인해 윤곽오차가 급격하게 변하는 것에 대해서 예측을 하였기에 정적 마찰의 모델링은 유효하게 이루어진 것으로 확인된다. 저속에서 윤곽오차 RMS 값의 차이가 가장 크게 나타나는 원인은 저속에서의 동적 마찰에 대한 모델링이 이루어지지 않았기 때문으로 추정된다. 이송계 시뮬레이션 모델의 성능을 향상시키기 위해서는 동적 마찰 모델링을 할 수 있는 추가적인 연구가 필요하다.

이송계 동특성 파라미터를 식별하고, 시뮬레이션 모델의 정확도를 평가한 것을 바탕으로 기존 연구의 방법과 장단점을 비교하여 Table 6에 표기하였다. 평가 기준은 식별 정확도(identification accuracy), 직접적인 동특성 파라미터를 식별하여 활용성을 높이는지에 대한 실용성(practicality), 다른 시스템에서도 재현할 수 있는지에 대한 범용성(versatility), 마찰 특성 모델링의 정확도(friction accuracy)로 선정하였다. 최소제곱법은 간단한 방식으로 동특성 파라미터를 식별할 수 있지만, 쿨롱 마찰 모델만을 고려하여 식별 정확도와 마찰 모델링의 정확도가 떨어진다. 재귀 최소제곱법은 고속과 저속 영역을 구분하여 식별 정확도를 높였지만, 고속과 저속 영역의 기준을 제시하지 않았기에 다른 시스템에서 재현하는데 한계가 있다. LS 투영은 전체 시스템의 극점과 영점을 식별하고 GMS(generalized maxwell-slip) 마찰 모델을 활용하여 마찰 특성 모델링 정확도를 높였지만, 이러한 방법은 제어기 게인에 따른 이송계 모션의 변화를 반영할 수 없다. 본 논문에서 제시된 식별 방법은 동적 마찰 모델링에 대한 정확도가 저하될 수 있으나, 비선형 마찰이 작용하는 속도 범위를 파악하고 쿨롱 마찰만이 작용한 위치정보를 활용함으로써 동특성 파라미터의 식별 정확도를 높일 수 있다.

4. 결 론

본 논문에서는 비선형 마찰의 영향을 최소화하면서 위치정보 분석을 통해 공작기계 이송계의 정규화된 관성모멘트, 점성감쇠계수 및 마찰을 식별하는 방법을 제시하였다. 제시된 방법은 임의의 동특성 파라미터를 가지는 시뮬레이션 모델과 실제 기계장비 간의 위치 예측오차를 통해 동특성 파라미터를 식별한다. 그리고 식별된 동특성 파라미터와 외란관측기를 기반으로 이송계 마찰을 식별하여 시뮬레이션 모델을 구성하였다. 기계장비에 대한 위치 예측오차 및 윤곽오차 예측 정확도 평가를 통하여 제안된 방법의 유효성을 검증하였다.

제시된 방법은 위치정보만을 활용하여 이송계 동특성 파라미터를 식별하므로 추가적인 센서가 필요하지 않으며, 일반적인 공작기계 이송계 모델을 대상으로 하였기에 다른 시스템에서도 범용적으로 적용이 가능하다. 또한, 본 방법을 통해 이송계 동특성 파라미터 식별 시 비선형 마찰의 영향은 최소화하면서 쿨롱 마찰만이 작용하는 구간에서의 위치정보를 활용함으로써 보다 높은 식별 정확도를 기대할 수 있다. 따라서 제안된 방법은 시스템의 동적 특성을 보다 정밀하게 식별할 수 있으므로 이송계 모델의 신뢰성을 향상시킬 수 있는 효과적인 방안으로 활용될 수 있다.

References

- Ljung, L., 1999, System Identification: Theory for the User 2nd Edition, Prentice Hall PTR, New Jersey.

-

Erkorkmaz, K., Wong, W., 2007, Rapid Identification Technique for Virtual CNC Drives, Int. J. Mach. Tools Manuf., 47:9 1381-1392.

[https://doi.org/10.1016/j.ijmachtools.2006.08.025]

-

Erkorkmaz, K., Altintas, Y., 2001, High Speed CNC System Design. Part II: Modeling and Identification of Feed Drives, Int. J. Mach. Tools Manuf., 41:10 1487-1509.

[https://doi.org/10.1016/S0890-6955(01)00003-7]

-

Garrido, R., Concha, A., 2013, An Algebraic Recursive Method for Parameter Identification of a Servo Model, IEEE/ASME Transactions on Mechatronics, 18:5 1572-1580.

[https://doi.org/10.1109/TMECH.2012.2208197]

-

Canudas de Wit, C., Olsson, H., Astrom, K. J., Lischinsky, P., 1995, A New Model for Control of Systems with Friction, IEEE Transactions on Automatic Control, 40:3 419-425.

[https://doi.org/10.1109/9.376053]

-

Ferretti, G., Magnani, G., Rocco, P., 2004, Single and Multistate Integral Friction Models, IEEE Transactions on Automatic Control, 49:12 2292-2297.

[https://doi.org/10.1109/TAC.2004.839234]

-

Lee, C.-Y., Hwang, S.-H., Nam, E., Min, B.-K., 2020, Identification of Mass and Sliding Friction Parameters of Machine Tool Feed Drive Using Recursive Least Squares Method, Int. J. Adv. Manuf. Technol., 109:9 2831-2844.

[https://doi.org/10.1007/s00170-020-05858-x]

-

Sato, R., Tsutsumi, M., 2005, Modeling and Controller Tuning Techniques for Feed Drive Systems, Proceedings of the ASME 2005 International Mechanical Engineering Congress and Exposition, Dynamic Systems and Control, Parts A and B, 669-679.

[https://doi.org/10.1115/IMECE2005-80596]

-

Huang, W.-S., Liu, C.-W., Hsu, P.-L., Yeh., S. -S., 2010, Precision Control and Compensation of Servomotors and Machine Tools via the Disturbance Observer, IEEE Transactions on Industrial Electronics, 57:1 420-429.

[https://doi.org/10.1109/TIE.2009.2034178]

-

Turhan, M. H., Tseng, G. W. G., Erkorkmaz, K., Fidan, B., 2020, Dynamic Model Identification for CNC Machine Tool Feed Drives from in-process Signals for Virtual Process Planning, Mechatronics, 72 102445.

[https://doi.org/10.1016/j.mechatronics.2020.102445]

-

Sato, R., Shirase, K., Hayashi, A., 2017, Energy Consumption of Feed Drive Systems Based on Workpiece Setting Position in Five-Axis Machining Center, J. Manuf. Sci. Eng., 140:2 021008.

[https://doi.org/10.1115/1.4037427]

Master’s Degree Student in the Department of Mechanical Engineering, Dankook University. His research interest is CNC Machine Tool Systems.

E-mail: kim72231496@dankook.ac.kr

Ph.D. Candidate in the Department of Mechanical Engineering, Dankook University. His research interest is CNC Machine Tool Systems and CAD/CAM.

E-mail: jmkang@dankook.ac.kr

Professor in the Department of Mechanical Engineering, Dankook University. His research interest is CNC Machine Tool Systems and CAM.

E-mail: scjee@dku.edu