Dual Torch를 이용한 파이프-플랜지 용접공정 최적화에 대한 연구

Abstract

Pipe spools, which are used in various industrial fields, such as shipbuilding and marine plants, marine piping water pipes, fire pipes, ventilation pipes, structural pipes, and district heating, are mostly composed of medium to large pipes. In the pipe-flange welding process, the inside and outside of the flange are welded after temporary welding. However, the deformation difference may be large depending on the work procedure, and the error then increases when completing the pipe spool in the subsequent process. Therefore, a dual welding device that welds the inside and outside of the flange simultaneously has been developed and applied to the field. This study develops a pipe-flange joining method using GMA welding and attempts to optimize the welding process.

Keywords:

Optimization, Gas metal arc, Pipe-flange welding, Dual torch1. 서 론

조선산업의 산업구조는 전방산업으로 해양에너지 개발산업, 해운업, 레저산업, 후방산업으로 기계, 철강, 전기・전자, 화학・비철금속 등이 존재하며, 이들 산업과의 연관효과가 크게 발생하는 산업이다. 또한 조선산업의 선박 건조 공정은 매우 다양한 단계와 작업이 필요하기 때문에 대형 구조물 제작을 위한 자동화에도 한계가 있으며, 기술인력, 기능인력 등 각종 분야의 전문성이 요구된다.

배관 제작을 위한 용접 시 용접사들이 수동 용접으로 하게 될 경우 인력 수급 및 공기 연장 등의 문제에 직면하게 되며, 용접 작업 시 발생하는 유해한 가스로 인해 작업자의 건강이 위협받고 있다. 또한, 용접인력들이 부족하여 심각한 용접인력 수급 문제와 임금 상승으로 인해 자동화 용접 시스템 도입의 필요성이 대두되고 있다.

기존의 파이프-플랜지 용접공정 상에서 발생하는 용접부 결함 검출은 작업자가 직접 관찰 수행하는 수동적인 방법이 대부분이었으나, 이러한 방법의 정확도는 작업자의 기량과 상태 및 판단 능력에 따라 크게 차이가 발생하고 투자 시간이 많이 소요되므로 자동적으로 용접부 결함을 검출할 수 있는 방법이 요구된다[1].

파이프-플랜지 용접공정은 4차 산업혁명 관련된 신기술과 융합해 발전이 이뤄져야 하고 작업자 경험 및 노하우 기반이었던 용접 기술은 빅데이터와 최적화 알고리즘을 활용한 용접공정의 해석, 제어는 물론 작업 상태에 대한 예측이 가능한 기술이 요구된다. 이를 통해 고부가가치의 선박, 해양&에너지 플랜트, 석유산업 및 특수선의 내구성이 강한 파이프-플랜지 용접공정 제조 공정개선을 통해 고기능 용접으로 전환하여, 위기 지역에 소재하고 있는 배관 스풀 제조 기업 및 장비 수요기업의 용접 품질 및 생산성의 향상을 위한 검증된 용접 공정 최적화가 시급한 실정이다[2].

파이프-플랜지 용접과 관련하여 Kim[3]은 배관 용접의 최적화된 용접조건 도출을 위해 TIG 용접을 수행하였으며, 스테인리스강의 용접부 결함 및 불량 발생의 억제를 목적으로 용접전류 및 토치 각도 등의 매개변수 그리고 Slope 제어를 통해 최적화된 용접조건을 도출하였다. Jiang[4]은 플랜지 사이 용접 접합부의 형상 최적화를 잔류 응력 고려사항에 기초하여 용접 온도와 잔류 응력을 시뮬레이션하기 위한 순차적으로 결합하는 유한 요소 분석(FEA)에 대한 연구를 수행하여 내외부 필렛 형상의 최소 잔류 응력을 얻는 방법을 제안하였다. 최근 산업현장에서 적용되고 있는 2개의 토치를 적용한 파이프-플랜지 용접공정의 생산성 향상을 위해 용접 공정 최적화 제시에 대한 연구는 매우 미흡한 실정이다.

본 논문에서는 파이프-플랜지 용접을 통해 ASW D1.1 기준 및 ASME Code 기준을 만족하는 용접공정 최적화 방안을 제시하고자한다.

2. 파이프-플랜지 용접

2.1 파이프-플랜지 용접실험

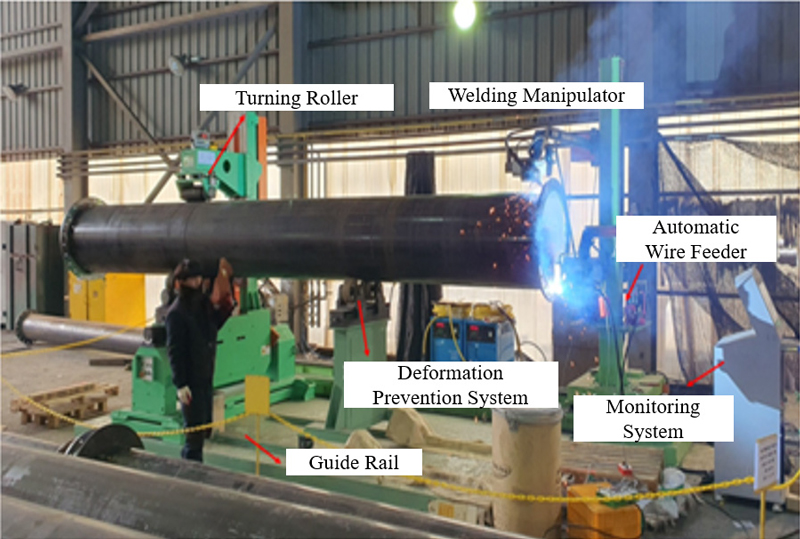

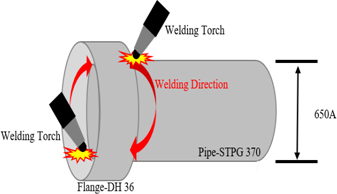

GMA 용접을 이용한 파이프-플랜지 용접공정의 최적화를 위한 용접실험을 위해 용접 시스템은 Fig. 1과 같이 시스템을 구성하였다. 파이프-플랜지 용접 실험을 위하여 650 A 크기의 파이프 STPG 370, 플랜지 DH 36 재질을 사용하였으며, 파이프-플랜지 용접공정을 위한 개략도는 Fig. 2와 같다.

GMA 용접공정에는 용접 매개변수에 따라 제품 품질, 생산성 및 비용 효율성에 영향을 미칠 수 있는 변수가 존재한다. 본 연구에서는 2개의 토치를 이용한 파이프-플랜지 용접공정 최적화를 결정하는데 중요한 역할을 하는 비드형상을 용접품질 연구에 적용하였다.

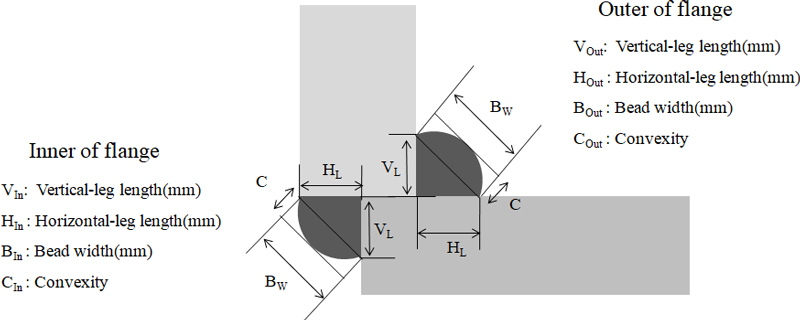

용접부 품질을 확인하기 위해 파이프-플랜지 용접에 해당하는 모재는 파이프 두께 12 T, 플랜지 두께 16 T에 해당하는 기준을 Tables 1~2에 나타낸 것과 같이 선정하였다. AWS D1.1 요구하는 필렛 용접 각장 길이 6 mm 이상, ASME Code에서 요구하는 비드 폭 8 mm 이상 25 mm 이하, 볼록 3 mm 이하의 길이를 요구하고 있다.

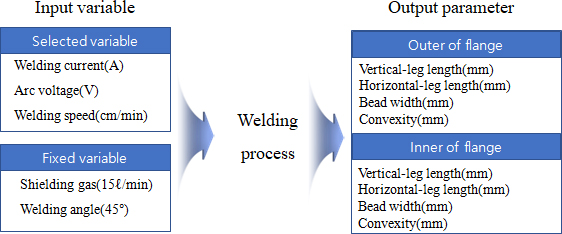

GMA 용접공정에서 용접 와이어, 보호가스, 모재 크기, 용접기의 사양 및 구성과 같은 용접 매개변수는 상대적으로 고정될 수 있는 반면, 용접전압 및 전류 및 용접속도는 GMA 용접공정 중에 변경될 수 있다. 따라서 본 연구에서는 용접실험을 위한 입력변수로 용접전류, 용접전압 및 용접속도를 선정하였다.

본 연구내용 적용 대상인 파이프-플랜지 용접은 다양한 산업에 적용이 가능한 용접공정 최적화를 위해 2가지 품질 기준을 선정하였으며, 파이프-플랜지 용접 시 공정변수가 비드형상에 미치는 경향을 파악하기 위해 실험변수 및 수준은 Table 3과 같이 설정하였다. Fig. 3은 비드형상의 측정을 위한 모식도를 나타내며 Fig. 4는 파이프-플랜지 용접공정의 입력변수 및 출력변수들의 상관관계를 나타낸다.

2.2 최적화 알고리즘을 이용한 최적 공정변수 도출

최적화 공정 개발 단계에서는 가중치를 부여할 수 있는 최적화 기법, 활성 함수의 선택, 함수 공차(function tolerance)등을 선정하여 고효율의 분석요인을 선정하여야 하며, 최적화 기법을 적절히 구동시키기 위해서는 다양한 함수 공차들을 무작위로 설정한다. 최적화 알고리즘을 실행할 때마다 결과가 달라지므로 함수 공차에 따른 가장 좋은 해답이 최적화 결과로 제시된다. 이러한 방법들을 통해 최적의 공정변수를 도출하는 비드형상을 확인하여야 하며, 다양한 기법에 따라 분석되는 동안 요인들이 수렴되지 않으면 함수 공차들을 재선정이 요구된다. 최적화 Work flow는 목적함수에 주어진 문제에 대해서 결정되며, 상이한 분석 상황에 적합한 단일 도출 함수 공차값은 없으므로 시행착오를 통해 제한조건과 목적함수 결과를 상호・비교하여 함수 공차값을 선택한다.

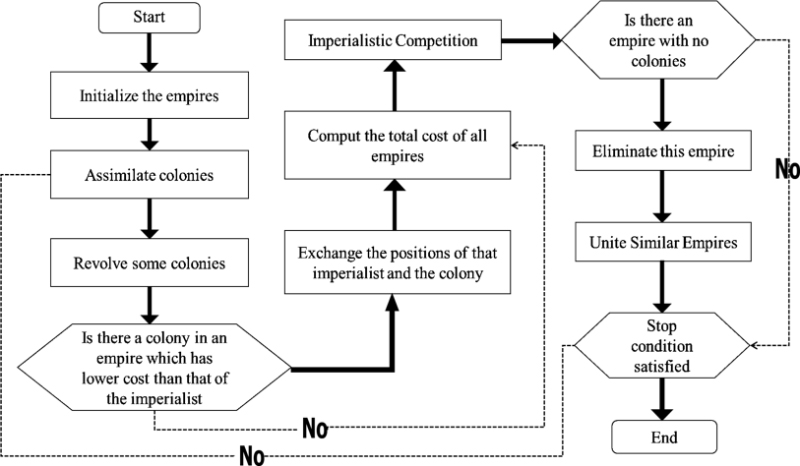

ICA(imperialist competitive algorithm)는 전역 최적화 기법으로 메타휴리스틱 최적화 알고리즘에 해당된다. 메타휴리스틱 알고리즘의 성능은 매개변수에 크게 의존하며, 더 나은 매개변수 조정은 더 큰 유연성과 견고성을 허용하지만 신중한 초기화가 필요하다[5-7].

ICA를 적용하기 위해 1000회 반복으로 최적화하고, 사용된 파라미터는 Revolution rate 0.02, Position coefficient 0.02, Random amount of deviation 0.01, Distance 2로 설정하였다. 따라서 파이프-플랜지 용접공정의 최적화 하기 위해 Countries size 110~200의 변화에 따른 제약 조건(수직 각장, 수평 각장 6 mm 이상, 비드 폭 8 mm 이상 25 mm 이하, 볼록 3 mm 이하)에 대한 각각의 공정변수를 도출하였다.

ICA 최적화 기법의 적용과 산출은 상용 수치해석 프로그램인 MATLAB을 이용하여 Code를 적용하였다. 지속적인 반복 산출을 통해 공정변수 결과 오차를 감소시키다가 수렴되는 부분에서 산출을 정지하도록 구성하였다. 목적함수는 2차 회귀모델을 적용 하였으며, 제약조건은 AWS D1.1 및 ASME Code 기준에 따른 매개변수 상・하한값을 적용하였다. 이러한 정리를 바탕으로 ICA 최적화 기법의 프로그램 모식도를 Fig. 5에 나타낸다.

ICA 최적화 기법을 적용하여 Countries size에 따른 비드형상을 비교하여 목적함수와 제한조건을 통해 AWS D1.1 및 ASME Code를 만족시키는 파이프-플랜지 필렛 용접의 최적 공정변수를 Tables 4~5와 같이 선정하였다. 그 결과 AWS D1.1 및 ASME Code 기준인 제약조건을 만족하는 최적 공정변수는 Countries size가 150일때 용접전류 226.174 A, 용접전압 26.047 V, 용접속도 22.62 cm/min으로 선정하였다.

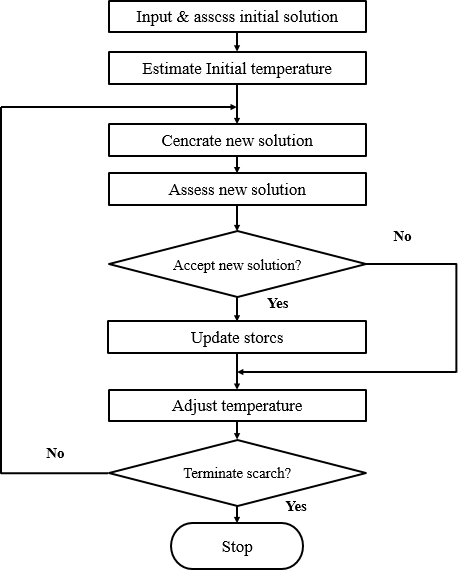

SA(simulated annealing) 알고리즘은 다른 탐색 공간에서 주어진 함수의 전역 최적점에 대한 훌륭한 근사치를 찾으려고 하는 전역 최적화 문제에 대한 일반적인 확률적 휴리스틱 접근 방법이다. 우선 임의로 초기해를 작성하고, 이 해로부터 임의의 간벌 시기 및 강도를 선택하여 시업안을 수정함으로써 새로운 해를 생성하게 된다. 새로운 해가 생성되면 목적함수 값을 산정하게 되고, 이를 기존 해의 목적함수 값과 비교하게 된다. 만일 새로운 해의 목적함수 값이 기존 최적해보다 높은값을 제공하는 경우, 이 해가 최적해로 저장된다. 반대로 새로운 해의 목적함수 값이 기존 최적해보다 낮은 경우에는 열 균형 테스트를 통해 수락 혹은 누락 여부를 결정하게 된다. 또한, 이전 솔루션과 새 솔루션 간의 비용 차이가 0보다 크면 새 솔루션을 수락한다. 비용의 차이가 0보다 작으면 0과 1 사이의 난수를 생성하고 이전의 에너지 크기 방정식에서 계산된 값보다 낮으면 수락한다. SA는 온도를 급속히 낮추면 전역 최적점에 도달할 확률이 적고, 온도를 천천히 낮추면 전역 최적점을 찾을 확률은 높아지지만 많은 반복을 필요로 하여 시간이 오래 걸리는 단점이 있다[8-9].

본 논문에서는 SA를 이용한 파이프-플랜지 용접공정 최적화에서는 사용자의 선택에 의해 비드형상에 따른 최적 용접조건 도출이 가능하도록 하였으며, 이를 위해 예측모델을 통한 목적함수를 이용하였다. 임의의 시업안인 새로운 해와 최적해를 비교하는데 이용되는 목적함수 값(objective function value)은 주요인으로 판단되는 비드형상으로 선정하였다. SA에 사용된 설정값은 초기 온도 1000, 냉각 온도 0.999, 최대 런타임 1000으로 설정하여 사용하였다.

SA 알고리즘은 최적값을 찾기 위해 기울기가 0이 되는 지점을 찾도록 Function tolerance를 변화해가며 최적 공정변수를 도출하고자 하였으며, SA를 적용한 최적화 프로세스는 일반적으로 Fig. 6과 같은 흐름의 프로세스를 거친다.

SA 최적화 기법을 적용하여 Tolerance size에 따른 비드형상을 비교하여 목적함수와 제한조건을 통해 파이프-플랜지 용접의 최적 공정변수를 선정하였다. 또한 AWS D1.1 및 ASME Code 기준인 제약조건을 만족하고, 내외부 각장길이의 범위 차가 작은 조건으로 최적 공정변수를 Tables 6~7과 같이 선정하였다. AWS D1.1 및 ASME Code 기준인 제약조건을 만족하는 최적 공정변수는 최적의 공정변수는 용접전류 223.486 A, 용접전압 26.7868 V, 용접속도 23.683 cm/min으로 선정하였다.

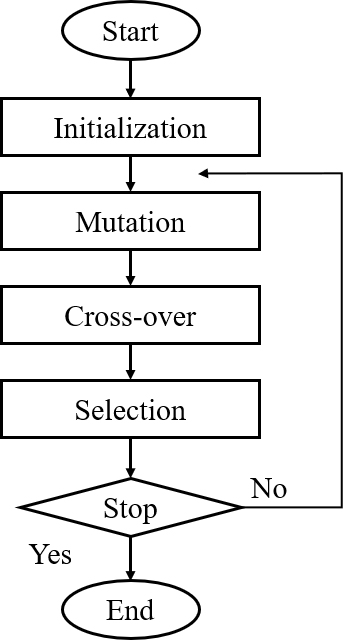

DE(differential evolution) 알고리즘은 진화 계산에서 미분 진화의 주어진 품질 측정과 관련하여 후보 솔루션을 반복적으로 개선하려고 시도하여 문제를 최적화하는 방법이다. 이러한 방법은 최적화되는 문제에 대해 거의 또는 전혀 가정하지 않고 매우 넓은 공간의 후보 솔루션을 검색할 수 있기 때문에 일반적으로 메타휴리스틱으로 알려져 있다. DE는 기울기 하강 및 준뉴턴 방법과 같은 고전적인 최적화 방법에서 요구하는 것처럼 최적화 문제를 미분할 수 있을 필요가 없다. 따라서 DE는 연속적이지 않고, 시간이 지남에 따라 변하는 등의 최적화 문제에도 많이 이용되고 있다[10].

DE 알고리즘은 매개변수 선택과 개체 수, 벡터의 차원 수, 교배확률, 참조확률, 가중치를 설정해야 한다. DE 알고리즘을 적용하여 최적공정변수 도출을 위해 사용된 변수는 일반적으로 사용되는 값을 설정하였으며, 개체 수 10~100, 벡터의 차원 수 30, 최대 목적함수 계산 횟수 100,000, 교배 확률 0.5, 참조 확률 0.2, 가중치 f는 0.95로 설정하였다. 설정값 중 개체 수는 최적화 성능에 큰 영향을 가지며, 우수한 성능을 제공하는 DE 파라미터인 개체 수를 변경하여 최적 공정변수를 도출하였다. DE 알고리즘의 Flow chart는 Fig. 7에 나타내며, DE 최적화 기법을 적용하여 Tolerance size에 따른 비드형상을 비교하여 목적함수와 제한조건을 통해 AWS D1.1 및 ASME Code를 만족시키는 파이프-플랜지 필렛 용접의 최적 공정변수를 Tables 8~9와 같이 선정하였다. 선정하였다. DE 알고리즘을 적용한 결과 AWS D1.1 및 ASME Code 기준인 제약조건을 만족하는 최적의 공정변수는 Function tolerance 10의 용접전류 226.041 A, 용접전압 27.934 V, 용접속도 20.132 cm/min으로 선정하였다.

2.3 파이프-플랜지 용접 검증 실험 및 유효성 검증

파이프-플랜지 용접공정 최적공정변수 검증을 위하여 ICA, SA, DE 알고리즘의 CPU time 및 Error 비교분석을 통해 선정된 DE 알고리즘으로부터 예측한 공정변수를 이용하여 실험을 수행하였다. 시험 결과를 기초로 AWS D1.1 및 ASME Code 기준인 제약조건을 만족하는 최적의 공정변수는 Function tolerance 10의 용접전류 226.041 A, 용접전압 27.934 V, 용접속도 20.132 cm/min으로 선정이 적정함을 확인하였다. 검증 실험을 위해 실험장비는 Fig. 1과 같이 파이프-플랜지 용접 시스템을 사용하여 구성하였으며, Fig. 2와 같이 650 A 크기의 파이프 STPG 370, 플랜지 DH 36을 사용하여시험편을 제작하였다.

DE 알고리즘을 이용하여 도출된 최적 공정변수 용접전류 226.041 A, 용접전압 27.934 V, 용접속도 20.132 cm/min은 소수점까지 실제 용접기에 적용이 어렵기 때문에 근사치의 정수값을 용접조건으로 선정하였으며, Table 10에 나타낸 용접조건을 이용하여 3회 반복 용접실험을 수행하였다.

파이프-플랜지에 대하여 용접공정이 수행되어지는 과정 중 일부 입력변수에 따라 발생되는 용접 품질 기준을 만족하고자 상기와 같이 최적화 절차를 수행 하였으며, 용접공정 절차가 적합한 유효성능을 확보하였는지 판단하기 위해 Raw data를 이용하여 최적화 절차를 따르도록 하였다.

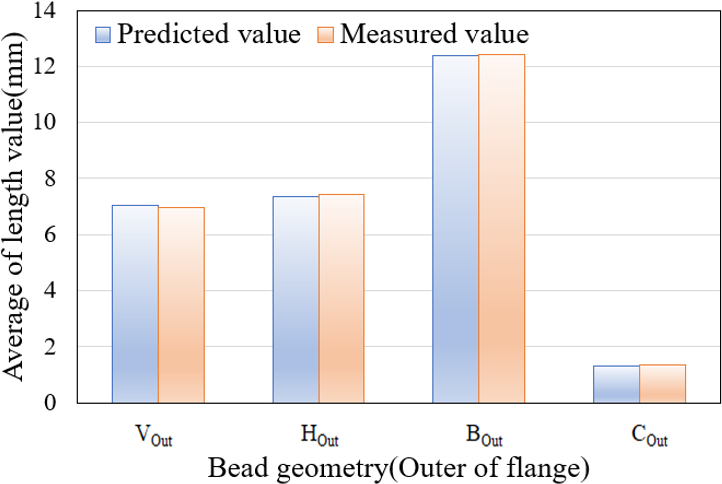

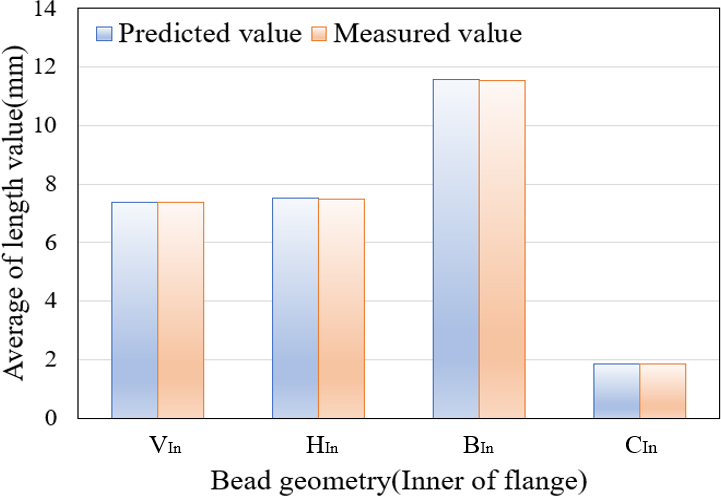

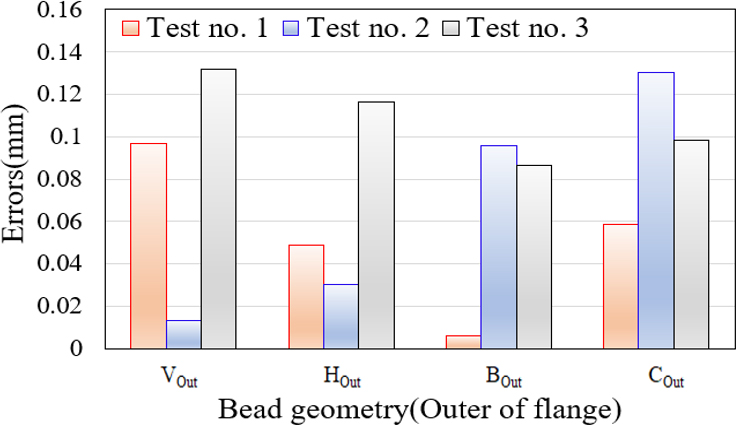

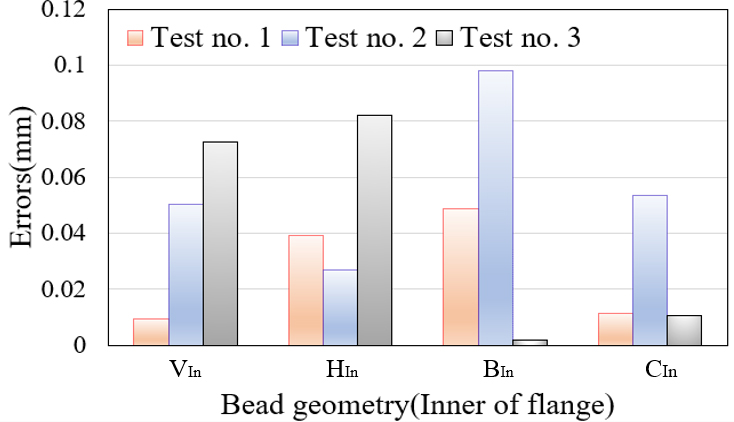

Table 11은 최적화 알고리즘을 이용한 용접부 비드형상 결과를 나타내며, Table 12는 도출된 공정변수를 통해 용접실험을 수행한 후 측정된 비드형상 결과를 나타낸다. 비교・분석 오차율 결과는 Tables 13~14에 나타낸다. 최적화 알고리즘으로 도출된 최적 공정변수를 이용한 비드형상과 실제 측정된 비드형상을 비교한 결과 실제로 AWS D1.1 기준 및 ASME Cord 기준을 만족하고, 오차율이 낮음을 확인하였다. 검증 실험 결과 Figs. 8~11과 같이 개발된 최적화 알고리즘의 상당한 예측 성능을 확보했음을 의미하며, 높은 적용성을 확인하였다.

3. 결 론

본 연구에서는 파이프-플랜지 용접공정 최적화를 위해 STPG 370 파이프 및 DH 36 플랜지의 용접을 수행하여 획득한 데이터를 활용하여 수학적 모델을 개발하였다. AWS D1.1 및 ASME Code 기준을 제약조건으로 설정하여 ICA, SA, DE 알고리즘을 이용한 최적 공정변수를 도출하였다. 최적화 알고리즘에 따른 CPU time, Error를 비교 분석하여 최적 알고리즘 선정 및 최적 공정변수를 도출하였다. 도출된 최적 공정변수의 유효성을 검증하기 위하여 파이프-플랜지 용접실험을 수행하고, 파이프-플랜지 공정 최적화 절차를 통해 최적 공정변수에 대한 유효성을 검증였다.

최적 용접 공정변수를 선정하기 위해 3가지 최적화 기법(ICA, SA, DE)를 적용하였으며. Function tolerance에 따른 Error 비교를 통해 품질 기준을 만족하는 최적 공정변수를 도출하였다. 파이프-플랜지 용접의 최적 공정변수 도출에 적합한 알고리즘 선정을 위해 ICA, SA, DE 최적화 알고리즘의 성능 비교·분석을 수행하였다.

최적화 알고리즘을 이용한 평균 CPU time 및 Error의 비교를 통해 각각의 알고리즘 비교한 결과 DE 최적화 알고리즘이 파이프-플랜지 용접에 적합함을 확인하였다. DE 최적화 알고리즘을 통해 도출된 AWS D1.1/D1 및 ASME Code 기준에 부합하는 최적 공정변수를 적용하여 추가 실험을 수행하였으며, 검증실험 결과 플랜지 외부 및 내부 모두 AWS D1.1/D1 및 ASME Code 기준을 만족함을 확인하였다.

본 논문에서는 STPG 370 파이프 DH 36 플랜지 재질을 사용한 Dual Torch 적용 파이프-플랜지 용접을 수행하여 획득한 데이터를 통한 용접 공정의 최적화를 구현하였으며, 조선산업 의장품인 배관 스풀을 제작하기 위한 공정변수에 대해서 파이프-플랜지 용접공정에서 발생될 수 있는 용접부 품질 기준을 사전에 파악하고 이를 회피하기 위한 공정변수를 최적화하는데 적용이 가능할 것으로 사료된다.

Acknowledgments

이 논문은 2024년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업의 결과입니다.(2021RIS-002).

References

- Masubuchi, K., 1980, Analysis of Welded Structure, International Series on Materials Science and Technology, McGraw-Hill, USA.

- Na, H. H., 2021, A Study on Optimization of Welding Process Parameters in Heating Coil Pipeline with High Efficiency, Doctorate Thesis, Graduate School of Mokpo National University, Republic of Korea.

-

Kim, J. D., Song, M. K., Lee, C. J., 2017, Study on Welding Systems for Efficient Joining of Stainless Steel Pipes(II), Journal of the Korean Society of Marine Engineering, 41:9 825-830.

[https://doi.org/10.5916/jkosme.2017.41.9.825]

-

Jiang, W., Fan, Q., Gong, J., 2010, Optimization of Welding Joint between Tower and Bottom Flange Based on Residual Stress Considerations in a Wind Turbine, Energy, 35:1 461-467.

[https://doi.org/10.1016/j.energy.2009.10.012]

-

Gargari, A., Lucas, C., 2007, Imperialist Competitive Algorithm an Algorithm for Optimization Inspired by Imperialistic Competition, IEEE Congress on Evolutionary Computation, 4661-4667.

[https://doi.org/10.1109/CEC.2007.4425083]

- Rezaie, F., 2024, Global-Scale Multi-Hazard Susceptibility Assessment Using Integrated Convolutional Neural Network and Metaheuristic Optimization Algorithms, Doctorate Thesis, University of Science and Technology, Republic of Korea.

- Kwak, T. S., 2013, Development of Well Placement Optimization Model using Artificial Neural Networkand Simulated Annealing Algorithm, Master Thesis, Graduate School, Dong-A University, Republic of Korea.

- Lee, M. S., 2024, A Study on Automatic Block Placement on Jig-Built Floor Using Global Optimization Method and Concave Polygon, Master Thesis, Graduate School, Chungnam National University, Republic of Korea.

-

Lampinen, J., 2002, A Constraint Handling Approach for the Differential Evolution Algorithm, Proceedings of the 2002 Congress on Evolutionary Computation. CEC'02 (Cat. No.02TH8600), 2 1468-1473.

[https://doi.org/10.1109/CEC.2002.1004459]

-

Storn, R., Price, K., 1997, Differential Evolution a Simple and Efficient Heuristic for Global Optimization over Continuous Spaces, J. Glob. Optim., 11 341-359.

[https://doi.org/10.1023/A:1008202821328]

Researcher in Korea Marine Equipment Research Institute. His research interest is Small and Medium-Sized Future Ship Research.

E-mail: tjyun@komeri.re.kr

Principal Researcher in Korea Marine Equipment Research Institute. His research interest is Small and Medium-Sized Future Ship Research.

E-mail: hyunhona@komeri.re.kr

Senior Researcher in Korea Marine Equipment Research Institute. His research interest is Small and Medium-Sized Future Ship Research.

E-mail: wboh@komeri.re.kr

Lead Researcher in Korea Marine Equipment Research Institute. His research interest is Small and Medium-Sized Future Ship Research.

E-mail: chomh@komeri.re.kr

Senior Researcher in Korea Marine Equipment Research Institute. Her research interest is Small and Medium-Sized Future Ship Research.

E-mail: dwoh@komeri.re.kr

Senior Researcher in the Marine Environmental Equipment Research Team, Korea Marine Equipment Research Institute . His research interest is Marine Environment Equipment Research.

E-mail: jjanga1234@komeri.re.kr

Principal Researcher in Korea Marine Equipment Research Institute. His research interest is Marin Environment Equipment Research.

E-mail: eunlee@komeri.re.kr

Principal Researcher in Korea Marine Equipment Research Institute. His research interest is Marin Environment Equipment Research.

E-mail: chheo@komeri.re.kr

Professor in the Department of Mechanical Engineering, Mokpo National University. His research Mechanical Engineering.

E-mail: sclee@mnu.ac.kr

President in Daebul Welding Industry Co.,Ltd. His research interest is Machine.

E-mail: cjfl0902@naver.com