전자빔 용접을 적용한 농기계용 습식 클러치 하우징의 용접 공정시간 최적화에 관한 연구

Correspondence to: aTel.: +82-32-720-9050 E-mail address: skyfgh@inha.ac.kr (Sang-Yeol Kim). Correspondence to: bTel.: +82-32-260-3120 E-mail address: skhyun@inha.ac.kr (Soong-Keun Hyun).

Abstract

A wet clutch is used in agricultural machinery to transfer power or brake between the transmission and the axle, which requires high mechanical reliability. To reduce processing time and defect rates, flow forming is used in housing machining, and the shaft and housing, made of different steel grades, are joined using electron beam welding for enhanced stability. To compare welding process times, this study assumed identical power and process temperatures, with all input energy converted to heat without loss. A stress analysis was performed to optimize the process and meet design requirements of 170 kgf·m, 1 million cycles, and a safety factor of two. The variations in welding time based on weld radius and disk thickness were analyzed. The optimal conditions, with a weld radius of 61 mm and a disk thickness of 4 mm, resulted in a 51% reduction in welding time and a 2.1% decrease in mass compared with the initial model.

Keywords:

Electron beam welding, Welding process time, No energy loss, Weld zone stress analysis1. 서 론

1.1 연구배경

농기계에 사용되는 습식 클러치는 변속기와 엑슬 사이에서 디스크 마찰을 통해 동력을 전달하거나 제동을 수행하는 핵심 부품으로, 농기계의 특성상 사용 환경의 영향을 적게 받고 정확한 제어가 가능하도록 설계되어야 한다. 따라서, 습식 클러치는 가혹한 조건에서 높은 토크를 견딜 수 있는 기계적 신뢰성이 요구된다[1].

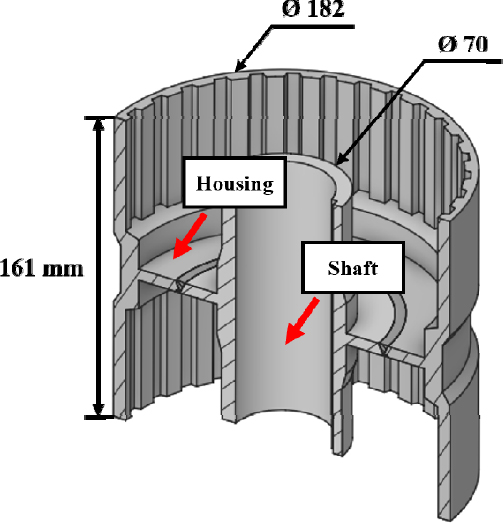

Fig. 1은 실제 연구에 사용된 습식 클러치 모델로, 크게 하우징(housing)과 샤프트(shaft)로 구성된다. 그중 하우징은 스플라인의 표면 경화와 가공 효율을 높이기 위해 플로우포밍(flow forming) 공법을 적용하여 제작하고 있다. 이를 위해 성형성과 가공성이 우수한 기계 구조용 탄소강이 사용된다. 그러나 샤프트는 하우징에 비해 형상이 단조로워 기계가공으로 제작되며 클러치 접촉 시 발생하는 높은 토크를 견뎌야 하므로 높은 강도와 경도, 낮은 연신율을 가지는 고강도 합금을 사용하고 있다[2].

전자빔 용접은 고에너지 전자빔을 진공 상태에서 재료에 직접 조사하여 용융시키는 고정밀 용접 기술로, 매우 높은 에너지 밀도와 깊은 침투력을 가지고 있다. 진공 환경에 이루어지기 때문에 산화나 오염이 발생하지 않으며, 매우 깨끗하고 순수한 접합이 가능하다. 또한, 전자빔은 열영향부(heat affected zone)을 최소화하여 열변형을 줄이고, 고강도 및 이종 재료의 접합에서도 균일한 품질을 갖도록 한다. 이러한 특성 때문에 높은 기계적 신뢰성이 요구되는 습식 클러치의 서로 다른 강종의 접합에 안정성이 높은 전자빔 용접이 활용된다.

현재까지 습식 클러치의 연구는 주로 변속기 유의 거동, 열전달, 디스크의 마찰재, 동력 전달 등에 집중되어 있으며[3~5], 전자빔 용접을 활용한 클러치에 관한 연구는 부족한 실정이다. 본 연구는 유한요소법(finite element method)을 이용하여 전자빔 용접을 적용한 습식 클러치의 비틀림 시험을 모사하고, 이를 기반으로 응력 해석을 진행하였다. 이를 통해 기계적 신뢰성을 유지하면서 용접 공정시간을 최적화하는 방법을 모색하였다.

2. 전자빔 용접

2.1 전자빔 용접 조건

클러치 접합에 사용되는 전자빔 용접의 공정은 크게 본접(main weld)과 성형용접(bead weld)으로 나뉜다. 본 연구에서는 실제 현장에서 사용 중인 전자빔 용접 공정 조건을 사용하였으며, 그 조건은 Table 1에 제시되어 있다.

P는 출력(beam power), t는 용접 시간(weld time), E는 전체 입력 에너지(total input energy)를 나타내며, 다음 식으로 계산할 수 있다.

| (1) |

| (2) |

| (3) |

위 식에서 𝐼는 빔 전류(beam current), 𝑈;는 전압(voltage), θ는 용접 각도(weld angle), 𝜔는 회전 속도(rotational speed)이다. Table 1의 실제 전자빔 용접 공정 조건을 기반으로 계산된 값은 Table 2에 나타나 있다.

본 연구에서는 용접 공정시간의 비교 분석을 위해 출력과 공정 온도가 동일하며, 전체 입력 에너지가 모두 열로 전환되어 손실이 없다고 가정하였다. 이 조건에서 열량(heat energy) Q는 다음식으로 표현되며 전체 입력 에너지와 동일하게 간주할 수 있다[6].

| (4) |

따라서, 식 (3)과 (4)를 연립하여 정리하면, 용접 시간은 다음 식과 같이 나타낼 수 있다.

| (5) |

여기서 m은 소재의 질량(mass), 𝑐는 소재의 비열(specific heat), Δ𝑇는 온도 변화량(temperature difference), 𝜌는 소재의 밀도(density), 𝑉는 용융 부피(volume)를 의미한다. 위 식을 이용해 용접 공정시간, 모델의 강도 사이의 상관관계를 분석하였으며, 이를 통해 최적의 설계 요구사항을 충족시키면서 효율적인 공정시간 단축 방법을 도출하였다.

2.2 전자빔 용접부의 기계적 성질

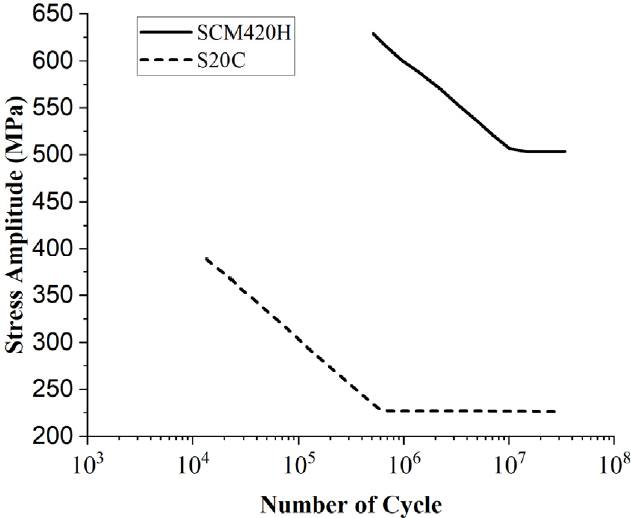

하우징은 구조용 탄소강 S20C가 사용되었으며, 플로우 포밍 후 가공경화를 고려한 기계적 성질은 Hong의 인장 시험 결과를 인용하였다[7]. 샤프트는 합금강 SCM420H로 제작되었으며, 기계적 물성은 ASTM E8M[8] 규격에 따라 인장 시험하였으며 결과는 Table 3에 나타냈다. S-N 곡선에서의 피로 한도는 Fig. 2의 Marco와 Baek의 실험값을 활용하였다[9,10].

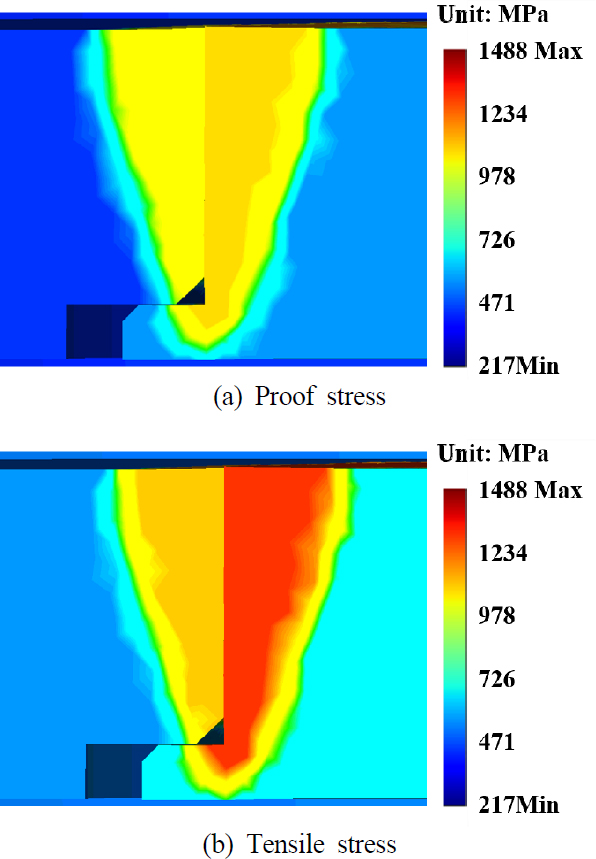

전자빔 용접부의 경우, 실제 실험으로 인장강도와 항복강도 등의 기계적 성질을 정량화하는 데 어려움이 있다. 이러한 문제를 해결하기 위해 JMatPro, Simufact welding program과 같은 상용 소프트웨어를 사용하였다. JMatPro의 S20C와 SCM420H의 데이터를 이용해 전자빔 용접 해석을 수행하였고, 그 결과 인장강도와 항복강도의 분포가 Fig. 3과 같이 나타났다. 해석의 단순화를 위해 열영향부와 용융부를 구분하지 않고 하나의 연속체로 가정하였으며, 용접부의 항복응력과 인장응력 평균값을 사용하여 최종적으로 Table 3의 값을 응력해석에 적용했다. 전자빔 용접부의 경우, 용접 조건이 최적화되면 피로시험 시 용접부가 아닌 인장강도가 낮은 모재 부분에서 파단이 발생하기[11] 때문에 접촉면에서의 피로한도는 Fig. 2의 S20C 값을 적용하였다.

3. 유한요소 해석

3.1 해석모델

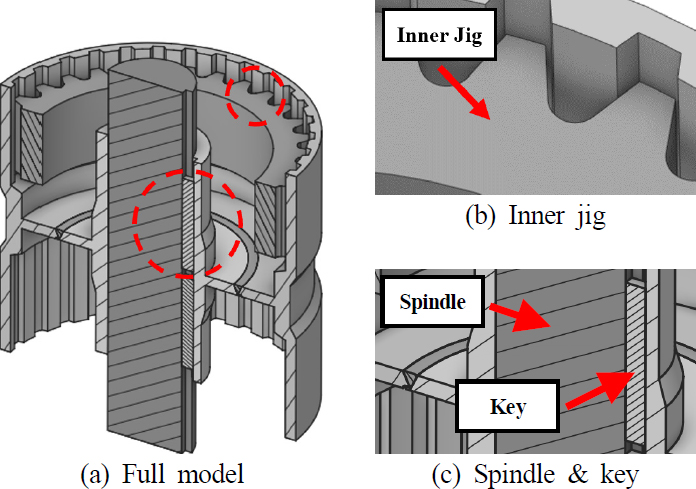

용접 비틀림 시험 Fig. 4(a)에서 볼 수 있듯이, 샤프트에 키(key)를 사용해 축(spindle)을 고정하고, Fig. 4(b)와 같이 하우징의 스플라인 치형에 내측 지그(inner jig)를 체결한 후, 0에서 목표 토크까지 점진적으로 부여하는 방식으로 진행된다. 내측 지그 회전 시 접촉 해석과 시간적 변화를 고려해야 하므로, 해석의 복잡성과 계산 시간이 크게 증가할 수 있어, 이를 단순화하기 위해 모델링에서 제외하고 경계조건으로 대체하였다.

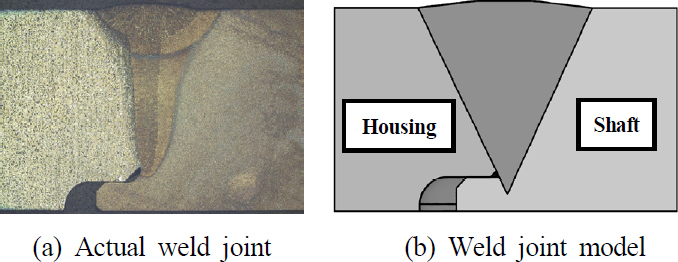

한편, 샤프트에 직접적으로 고정조건을 부여하는 경우 해석의 정확도에 영향을 미칠 수 있으므로, 이를 방지하기 위해 Fig. 4(c)와 같이 키와 축을 모델링 하였다. 또한, 실제 용접부 Fig. 5(a)를 참고하여 Fig. 5(b)와 같이 간략화하여 해석의 편의성을 높였다. 이를 통해 실제 작동 조건과 유사한 환경을 재현하여 신뢰성을 높였다.

3.2 경계조건

본 논문에서는 클러치 하우징의 용접부 응력해석을 위해 상용 해석 프로그램인 Ansys Mechanical 23R1을 사용하였다. 용접 비틀림 시험 해석의 정확도를 높이기 위해 하우징 스플라인과 내측 지그 스플라인 접촉부에 K사의 설계 요구사항 ‘170 kgf·m, 100만 회 이상의 수명’을 반영하였다. 스플라인 접촉에서 가해지는 모멘트를 고려하기 위해 기어 선 접촉에서의 등가하중을 역산하였으며, 각 스플라인 접촉부에 19,205 N의 하중조건을 부여하였다.

클러치에 직접 고정 조건을 부여하면, 실제 작동 조건과 차이가 발생하여 해석의 정확도가 떨어질 수 있다. 이를 방지 하기 위해 축의 상부와 하부에 고정 지지(fixed support) 조건을 적용하였으며, 클리치의 샤프트와 키, 그리고 축과 키의 접촉부에는 마찰조건을 설정하여 실제 작동 환경을 더 정확하게 재현하였다.

전자빔 용접은 아크용접, 마찰용접과 다르게 고에너지 전자빔을 사용하여 모재를 완전히 용융시키기[12,13] 때문에, 접합부에서 일체화된 재료 특성이 나타난다. 따라서 전자빔 용접에서는 접합부의 연속성을 확보하기 위해 병합(merge) 경계조건을 설정하는 것이 중요하다. 이는 접촉면의 노드를 물리적으로 통합하여 연속된 메시(mesh)를 생성함으로써, 용접부에서의 응력 집중을 최소화하고, 구조적 일체성을 효과적으로 유지할 수 있도록 한다.

3.3 용접부 모델링 검증 및 응력해석

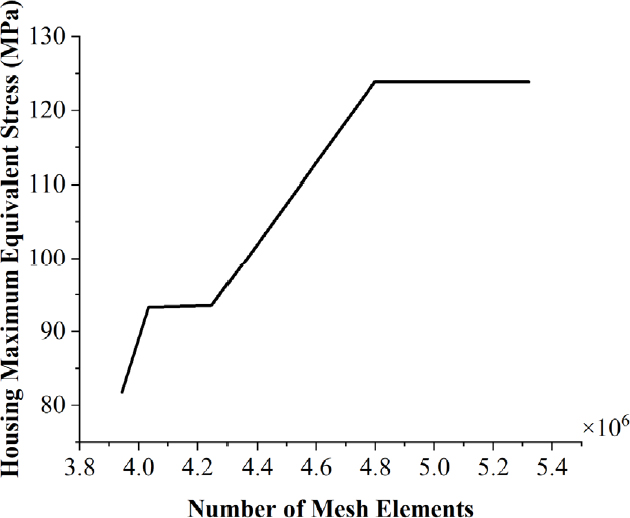

용접부 응력해석의 정확성을 높이기 위해 용접부로부터 ±5 mm 구간의 메시를 세분화하였다. 시뮬레이션 결과의 신뢰성을 확보하기 위해, 용접부의 최소 메시 크기(weld zone mesh minimum size)를 변화시키며 최적화를 진행하였다. 그 결과, Fig. 6과 같이 최소 크기 0.2 mm 이상에서 메시 요소(mesh element)의 개수가 증가해도 등가응력이 거의 변하지 않으며 수렴하는 것을 확인하였다. 용접부의 신뢰성을 판단하기 위해 다음과 같이 성능계수를 사용하였다.

| (6) |

식 (6)에서 𝑭S는 안전계수(safety factor)로 소재의 항복강도(yield strength, 𝜎y)에 대한 등가응력(equivalent stress, 𝜎e)의 비를 나타낸다.

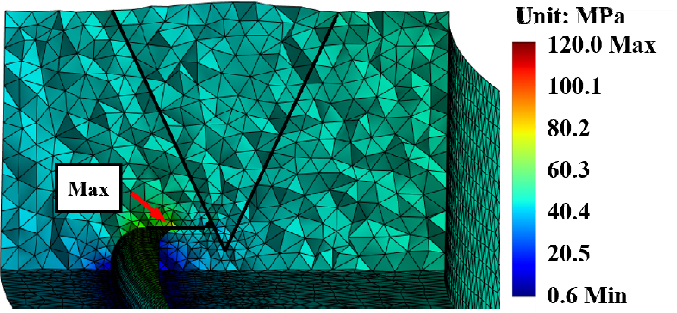

응력해석 결과, 하우징이 토크에 의해 회전하면서 하우징, 용접부, 샤프트 순으로 Z축 방향으로 변형되었으며 이에 따라 샤프트가 하우징 연결부 하단을 밀어 압축 응력이 발생한다. Fig. 7에 나타난 바와 같이, 용접부 하우징에 최대 등가응력 120 MPa이 작용한다. 식 (6)을 이용해 항복강도 기준으로 안전계수를 도출한 결과, 용접부의 최소 안전계수는 2.3이며 100만 회 이상의 수명을 가지고 있어 구조적으로 안정함을 확인하였다. 클러치의 각 구성 요소 데이터는 Table 4에 정리되어 있다.

4. 결과 및 분석

4.1 설계 요구사항 및 설계 변수

농기계용 습식 클러치는 일반 차량용 클러치보다 지속적으로 더 높은 토크를 지속해서 견뎌야 한다. 본 연구에서는 K사의 신뢰성 기준을 근거로 M사의 산업용 클러치의 권장 항복강도 기준 안전계수 1.5~2.0을 설정하였다. 이 두 기준을 종합한 설계 요구사항은 Table 5에 나타내었다.

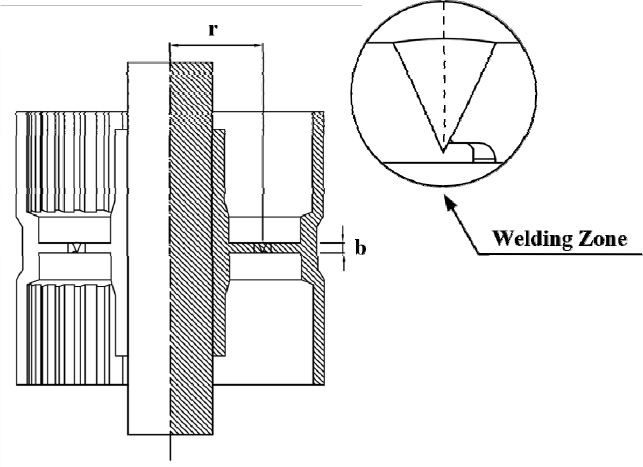

전자빔 용접 공정시간을 최적화하기 위해 두 가지 주요 설계 변수를 고려해야 한다. Fig 8에 나타난 것처럼, 첫 번째 변수 r은 용접부 반경(weld zone radius)으로 초기 모델의 반경은 55 mm이며, 두 번째 변수 b는 디스크의 두께(disk thickness)로 초기 모델의 두께는 6 mm이다. 용접부 반경이 작아지면 용접 경로가 짧아져 용접 속도가 동일할 때 시간이 단축된다. 또한, 디스크의 두께가 얇아지면 모재의 용융에 필요한 시간이 줄어들어 용접 속도가 증가하고 용접 공정시간이 단축된다.

| (7) |

설계 변수에 따른 용접 공정시간 최적화를 위해, 디스크의 두께(b)에 비례하는 배율(scale factor)에 따라 용접부의 면적이 조정된다고 가정하면 식 (5)는 식 (7)과 같이 단순화될 수 있다. 이때, 𝑏0는 초기 디스크 두께(initial disk thickness), 𝑨는 단면적(area)을 의미한다. 밀도와 비열은 재료 상수이며, 전체 입력 에너지와 전력, 공정 온도는 고정되어 있다고 가정하였다. 따라서, 용접 공정시간은 용접부 반경과 디스크의 두께에 의해 결정된다.

4.2 용접부 반경에 대한 용접 공정시간 변화

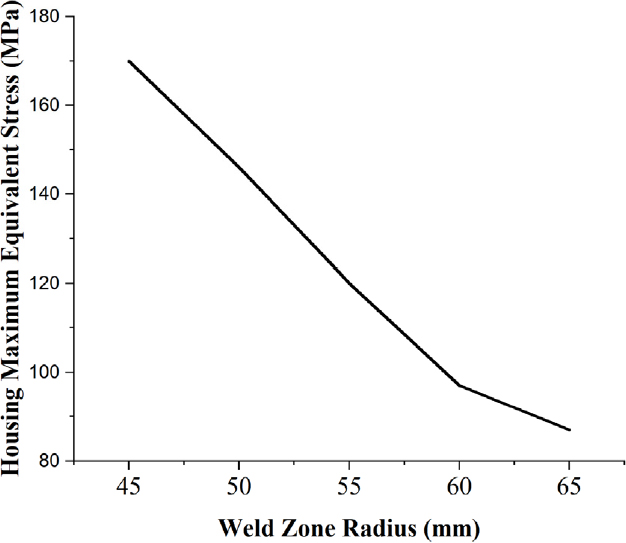

용접부 반경을 변수로 하여 45~65 mm로 설정하여 응력해석을 수행하였다. Fig. 9의 응력해석 결과에 따르면, 반경이 작아질수록 용접부에 걸리는 최대 등가응력이 증가하는 것을 알 수 있다. 해석 결과를 요약하면 Table 6과 같으며, 반경이 증가함에 따라 최대 등가응력은 170 MPa까지 상승하고 초기모델의 용접 공정시간 대비 5.7초 단축되었다.

4.3 디스크 두께에 대한 용접 공정시간 변화

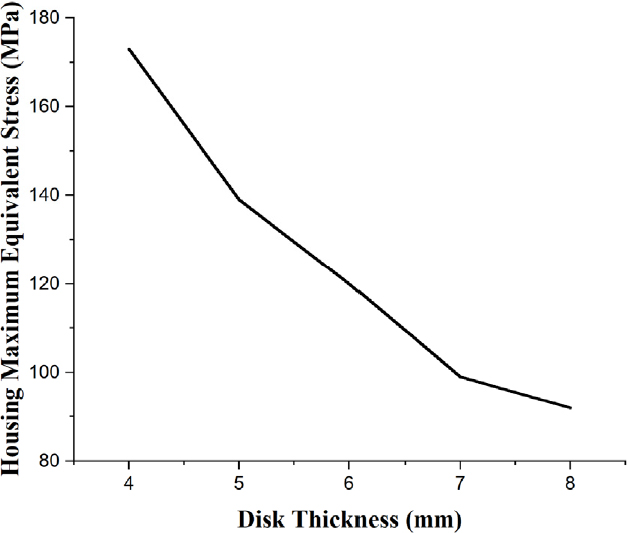

디스크의 두께를 4~8 mm 범위로 설정하여 응력해석을 진행하였다. 응력해석 결과 Fig 10과 같이 디스크가 얇아질수록 용접부에 걸리는 최대 등가응력이 증가하는 것으로 나타났다. Table 7에 정리된 해석 결과에 따르면, 두께 감소로 인해 최대 등가응력은 173 MPa까지 상승하였고, 초기 모델 대비 용접 공정시간은 17.3 초 단축되었다. 이는 디스크 두께가 용접부 반경보다 용접 공정시간 단축에 더 큰 영향을 미친다는 것을 의미한다.

5. 결 론

본 연구에서는 디스크 두께와 용접부 반경을 변수로 하여 응력해석을 통해 Table 5의 설계 요구조건을 만족하면서 용접 공정시간을 단축할 수 있도록 형상 최적화를 수행하였다. 이를 통해 다음과 같은 결론을 얻었다.

용접부 반경이 줄어들수록 용접부의 최대 등가응력이 증가하며, 용접부 반경이 1 mm 감소할 때마다 1.82%의 용접 공정시간 단축되는 효과가 있다.

디스크 두께가 얇아질수록 용접부의 최대 등가응력이 증가한다. 용접 공정시간은 두께에 대한 2차 함수로 나타나며, 두께가 1 mm 감소했을 때 초기모델 대비 30.6%의 공정시간이 단축된다. 이는 두께가 용접 공정시간 단축에 효과적인 설계 변수임을 나타내지만, 강도가 크게 약화하는 단점이 있다.

최적 조건은 용접부 반경 61 mm, 디스크 두께 4 mm이며, 이는 초기모델 대비 공정시간을 51%, 질량을 2.1% 감소시키는 효과가 있다.

본 연구는 수치 해석을 바탕으로 최적화된 형상을 제안하였다. 향후 연구에서는 최적화된 설계를 실험적 검증을 통하여 수치 해석 결과를 실제 제품 생산공정에 적용할 수 있도록 실증 연구를 추진할 계획이다.

Acknowledgments

이 논문은 정부(과학기술정보통신부)의 재원으로 정보통신기획평가원의 지원을 받아 수행된 지역지능화혁신인재양성사업(IITP-2024-RS-2023-00259678, 50%)과 정부(산업통상자원부)의 재원으로 한국산업기술기획평가원(KEIT) 지원을 받아 수행된 소부장 지능화 품질개선연구임(1415184496, 50%).

References

-

Chen, Y., Cheng, Z., Qian, Y., 2022, Research on Wet Clutch Switching Quality in the Shifting Stage of an Agricultural Tractor Transmission System, Agriculture, 12:8 1174.

[https://doi.org/10.3390/agriculture12081174]

-

Qian, Y., Wang, L., Cheng, Z., Zhao, Y., Wang, X., Lu, Z., 2022, Research on Optimal Oil Filling Control Strategy of Wet Clutch in Agricultural Machinery, Actuators, 11:11 315.

[https://doi.org/10.3390/act11110315]

-

Yuna, Y., Attibele, P., Dong, Y., 2003, CFD Simulation of the Flows Within Disengaged Wet Clutches of an Automatic Transmission, SAE Technical Paper, 2003-01-0320.

[https://doi.org/10.4271/2003-01-0320]

-

Jen, T. C., Nemece, D. J., 2008, Thermal Analysis of a Wet-diskclutch Subjected to a Constant Energy Engagement, Int. J. Heat Mass Transf., 51:7-8 1757-1769.

[https://doi.org/10.1016/j.ijheatmasstransfer.2007.07.009]

-

Ingram, M., Spikes, H., Noles, J., Watts, R., 2010, Contact Properties of a Wet Clutch Friction Material, Tribol. Int., 43:4 815-821.

[https://doi.org/10.1016/j.triboint.2009.11.008]

- Incropera, F. P., DeWitt, D. P., 2002, Introduction to Heat Transfer (5th ed.), John Wiley & Sons, USA.

-

Hong ,S. W., Won, K. H., Jang, H. S., Yun, S. M., Hyun. S. K., Kim, S. Y., 2023, Optimization of Roller Forming Depth for Splined Mandrel Flow Forming, Transactions of the Korean Society of Mechanical Engineers-A, 47:4 347-353.

[https://doi.org/10.3795/KSME-A.2023.47.4.347]

- ASTM International, 2021, Standard Test Methods for Tension Testing of Metallic Materials, ASTM E8/E8M-21, West Conshohocken, PA.

- Jung, J. K., Cho, G. J., 1992, A Study on the Evaluation of High-temperature Fatigue Strength of SM20C Steel, Journal of Production Technology Research, 14:2 27-36.

- Beak, U. B., Park, J. S., Park, P., Kim, D. J., Choi, B. H., 2005, High Cycle Fatigue Properties for Carburized SCM420H Steel, Proceedings of the Korean Society of Mechanical Engineers Autumn Conference, 1611-1615.

-

Sága, M., Blatnická, M., Blatnický, M., Dižo, J., Gerlici, J., 2020, Research of the Fatigue Life of Welded Joints of High Strength Steel S960 QL Created Using Laser and Electron Beams, Materials, 13:11 2539.

[https://doi.org/10.3390/ma13112539]

-

Long, J., Zhang, L. J., Yao, F. L., Zhang, L., Xie, M. X., 2024, Comparative Study of Electron Beam Welding and Shielded Metal Atrc Welding of 30CrMnSiNi2A Thick Wall Cylinder, J. Mater. Eng. Perform., 1-7.

[https://doi.org/10.1007/s11665-024-09845-1]

-

Noga, P., Skrzekut, T., Wędrychowicz, M., Węglowski, M. S., Węglowska, A., 2023, Research of Friction Stir Welding (FSW) and Electron Beam Welding (EBW) Process for 6082-T6 Aluminum Alloy, Materials, 16:14 4937.

[https://doi.org/10.3390/ma16144937]

Master. Candidate of Manufacturing Innovation School, Inha University. His research interest is Mechanical Engineering.

E-mail: kskdevil@inha.edu

Ph.D. Candidate of Manufacturing Innovation School, Inha University. His research interest is Mechanical Engineering.

E-mail: parkheesoo@inha.edu

Master. Candidate of Manufacturing Innovation School, Inha University. His research interest is Mechanical Engineering.

E-mail: ccabin0214@inha.edu

Professor of Materials Science and Engineering, Inha University. His research interest is Porous Metals and Brazing.

E-mail: skhyun@inha.ac.kr

Professor of Manufacturing Innovation School, Inha University. His research interest is Mechanical Engineering.

E-mail: skyfgh@inha.ac.kr