스프링 기반 2차원 HSLDS 베어링으로 지지되는 회전계의 선회

Abstract

In this study, a two-dimensional High-Static-Low-Dynamic-Stiffness (HSLDS) system is proposed using a combination of simple springs. The theoretical formulations of the HSLDS system are developed, and the spring parameters are optimized to maintain stability and achieve low dynamic stiffness within the designated workspace. The designed HSLDS system is applied to a rotating system to evaluate its effects on whirling responses. The results clearly reveal that whirling responses with HSLDS bearings are reduced by over 75% due to the system’s low dynamic stiffness and enhanced damping ratio. Experimental validation confirms that the HSLDS bearings effectively reduce whirling, aligning well with the theoretical predictions and supporting their practical applicability.

Keywords:

High-static-low-dynamic stiffness (HSLDS), Vibration isolation, Low dynamic stiffness, Spring compression, Static equilibrium1. 서 론

다양한 진동원에 의해 기계 시스템에 발생하는 각종 문제점들을 개선하기 위한 진동 절연은 매우 중요하다. 그 중에서도 시스템의 동적 강성을 낮춤으로써 진동 영향을 줄이는 방안이 널리 알려져 있으며 단순 스프링 조합에 의한 방법으로부터[1] 자기력을 활용하는 방법 등 많은 연구가 진행되어 왔다[2]. 특히 준무강성(quasi-zero stiffness: QZS) 스프링 방식은 시스템을 진동원과 완전 분리시키는 효과가 있어 많은 관심을 받았으나[3,4] 시스템이 불안정해질 수 있다는 문제점이 있으며 이를 개선하기 위해 다양한 형태의 스프링 보조 장치가 추가된 시스템에 대한 연구도 많이 발표되고 있다[5,6].

QZS 방식의 문제점을 개선하기 위한 또 다른 방안으로 시스템의 동적 강성은 낮추고 정적 강성은 높이는 High-static-low-dynamic-stiffness(HSLDS)이 제시되고 있는데[7,8] 구조가 단순하면서도 효율적인 진동 절연이 가능하여 다양한 분야에 적용 가능하다. 그 중 대표적인 분야로 선회 운동하는 회전계를 들 수 있으며 이와 관련하여 많은 연구들이 발표된 바 있다[9-11]. 하지만 위 연구들은 1차원 HSLDS 시스템을 2차원 거동을 하는 회전계에 확장 적용했기 때문에 상호 연성에 의해 HSLDS 성능이 저하되고 계가 불안정해지는 문제점이 있다.

2차원 HSLDS 시스템은 복잡한 구조와 다양한 요소의 조합이 필요하지만 최근 3D 프린팅 기술의 발전에 따라 메타 소재 기반의 연구 등이 활발하게 진행되고 있다[12]. 다만 정적 고강성의 구현과 내구성 확보 관점에서 해결 과제가 남아 있다.

본 연구에서는 스프링 조합만으로 2차원 HSLDS 시스템을 개발하고 회전계에 적용하여 그 성능을 검증하고자 한다. 2차원 HSLDS 시스템은 기존의 1차원 HSLDS 시스템과 유사한 단순 구조로서 양방향 안정성이 보장된다는 특징이 있으며 이를 구현하기 위해 본 연구에서 새롭게 제안한 방법론에 기반하여 스프링을 합성하였다. 그 결과로부터 설계 제작한 HSLDS 베어링에 의해 지지되는 회전계의 실험 장치를 구성하고 동특성 분석과 선회 응답 분석을 수행하여 HSLDS 베어링의 진동 절연 효과를 검증하였다.

2. 스프링 기반의 HSLDS 베어링 설계

2.1 HSLDS 베어링 모델링

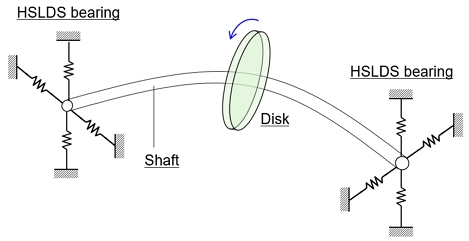

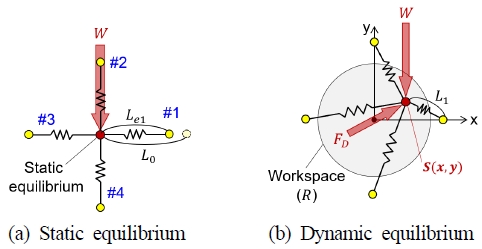

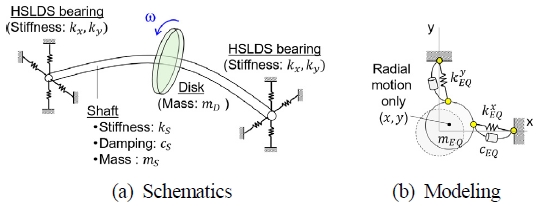

Fig. 1은 2차원 HSLDS 베어링을 포함한 회전계의 개략도로서 각 HSLDS 베어링은 강성 k와 자유 길이 L0가 동일한 4개의 압축 스프링으로 구성되며 회전 축 및 원판의 자중에 의한 정적 하중 W가 작용한다. Fig. 2(a)에 나타낸 바와 같이 각 스프링은 압축된 상태로 W와 정적 평형을 이루게 되며 동적 하중 FD가 작용하면 Fig. 2(b)와 같이 스프링이 변형하면서 동적 평형 상태가 된다. 이때 스프링 i에 발생하는 힘 fi를 무차원화해서 나타내면 아래와 같다.

| (1) |

여기서,

| (2) |

식 (2)에서 θi는 스프링 i의 방향을 x축으로부터 반시계 방향으로 정의한 것이다. 최종적으로 2차원 HSLDS의 스프링 힘을 식 (1)로부터 아래와 같이 무차원 형태로 나타낼 수 있다.

| (3) |

또한 식 (1), (3)으로부터 시스템 강성을 구하면 다음과 같다.

| (4) |

여기서,

| (5) |

식 (5)에서 Linx및 Liny은 의 x 및 y 성분이다.

2.2 HSLDS 베어링 설계

앞 절의 식 (3)으로부터 (xn, yn) = (0,0)에서의 정적 평형 조건은 다음과 같이 나타낼 수 있다.

| (6) |

여기서 w ≡ W/kL0인 무차원 정하중이다. 식 (6)으로부터 본 연구의 HSLDS 베어링의 정적 고강성은 스프링 압축 길이 에 의해 결정된다. 즉,

| (7) |

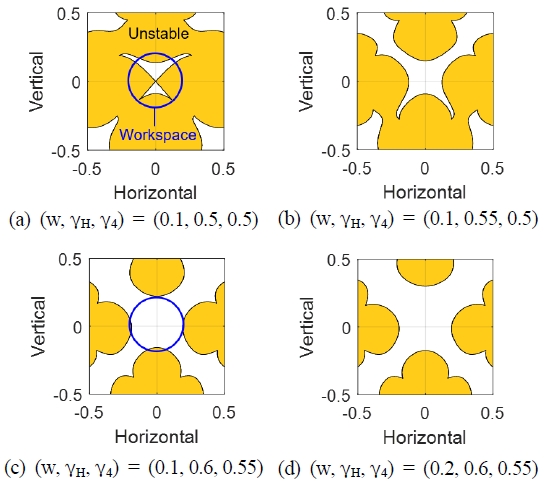

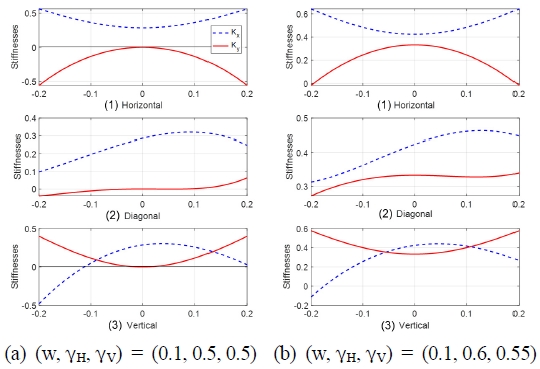

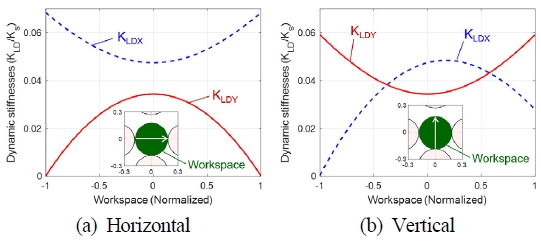

반면 식 (5)의 동적 강성 Kx 및 Ky는 작업 영역 R 내에서 동적 변위 (xn, yn)에 따라 비선형적으로 변하는데 R이 주어지면 정적 강성과 같이 스프링 압축 길이에 의해 값이 결정된다. 본 연구의 HSLDS 베어링은 안정성 확보를 위해 작업 영역 내에서 항상 Kx와 Ky가 0보다 커야 하고 동적 저강성 구현을 위해 (xn, yn) = (0,0)에서 Kx와 Ky가 최소가 되어야 한다. Fig. 3은 γH, γ4 및 w의 4가지 조합에 대한 불안정 영역을 도시한 것이고 Fig. 4는 2가지 조합에 대해 작업 영역 내에서 Kx와 Ky의 변화를 나타낸 것으로 영역의 크기는 L0로 무차원화하여 나타냈다.

Fig. 3(a)에서 γH = 0.5는 1차원 QZS에 해당하는 조건으로 널리 알려져 있으며[1] Fig. 4(a-3)에 나타난 바와 같이 수직 방향에 대해서는 yn = 0에서 Ky = 0이고 –0.2 < yn < 0.2인 범위에서 Ky > 0인 QZS가 되지만 수평 방향으로는 Fig. 4(a-1)에서 xn = 0을 제외한 모든 영역에서 Ky < 0이 되어 불안정하므로 2차원 HSLDS로는 부적합하다. 반면에 γH를 증가시키면 동적 강성은 커지지만 불안정 영역이 급격하게 감소하면서 2차원 HSLDS 조건이 충족되는 것을 Fig. 3(c)와 Fig. 4(b)로부터 확인할 수 있다. 또한 정적 하중 w가 동적 성능에 미치는 영향은 별로 없음을 Fig. 3(c)와 3(d)의 비교를 통해서 알 수 있다.

이상의 고찰로부터 본 연구에서 2차원 HSLDS 베어링의 스프링 합성은 다음과 같은 최적화 문제로 요약할 수 있다.

| (8) |

3. HSLDS 베어링으로 지지되는 회전계 선회 해석

3.1 선회 방정식 유도

Fig. 5(a)는 본 연구에서 대상으로 하는 회전계를 나타낸 것으로 회전축의 중앙에 고정된 원판이 축과 같이 회전하며 HSLDS 베어링이 회전 축의 양 끝단에서 지지하고 있는 구조이다. 회전축의 굽힘 강성을 kS, 감쇠 상수를 cS라 하고 한쪽 끝단의 HSLDS 베어링의 동적 강성을 kx, ky라 정의하면 Fig. 5(b)와 같이 x 및 y 방향에 대한 2자유도계 모델로 단순화 시킬 수 있다. 여기서 선회 시스템의 등가 강성 , 는 회전축과 HSLDS 베어링이 직렬 연결된 것이고 kx, ky가 kS에 비해 매우 작다고 하면 , 로 축의 강성은 무시할 수 있다.

또한 등가 감쇠상수 cEQ는 베어링 감쇠를 무시할 수 있다는 가정 하에 회전축의 감쇠 cS와 같으며 등가 질량 mEQ는 원판과 회전축의 등가 질량의 합인 mD + 0.486mS와 같다.

회전축의 속도가 ω이고 질량 편심 e가 존재할 때 원판의 무차원 변위 (xu, yu)에 대한 선회 방정식은 다음과 같다.

| (9) |

여기서,

| (10) |

식 (10)에서 k3와 α3는 x 및 y가 작다는 가정하에 식 (3)으로 주어지는 HSLDS 베어링 힘의 비선형 3차항에 해당한다.

3.2 HSLDS 베어링이 회전계 선회 응답에 미치는 영향

Table 1은 Fig. 5의 회전계에서 HSLDS 베어링을 포함한 시스템 파라미터들을 정리한 것으로서 HSLDS 베어링은 식 (8)의 최적화 과정으로부터 도출된 것이다. Fig. 6은 그 결과를 도시한 것인데 KLDX, KLDY는 베어링의 동적 강성을 회전축 강성 kS로 무차원화한 값으로서 작업 영역 내에서 7%를 넘지 않는다. 따라서 회전축 강성이 선회 응답에 영향을 주지 않을 정도로 HSLDS 베어링의 강성이 충분히 낮은 조건임을 확인할 수 있다.

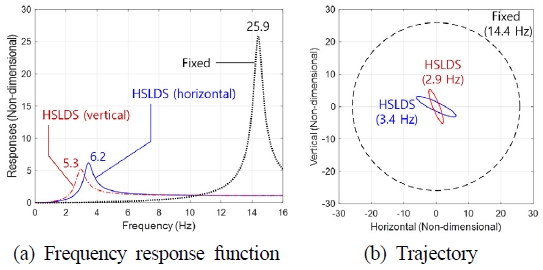

Fig. 7은 선회 응답을 주파수 응답 함수(frequency response function: FRF)와 평면 궤적으로 나타낸 것으로 회전축 양단이 HSLDS 베어링으로 지지된 경우와 양단이 고정된 상태로 단순지지된 경우에 대해 비교하였으며 모든 응답은 편심 반경 e에 대해 무차원화시켜 도시하였다. Fig. 7(a)의 FRF에서 HSLDS 베어링으로 지지된 회전계는 피크가 발생하는 공진주파수가 수직 및 수평 방향으로 2.9 Hz와 3.4 Hz로 양단 고정된 경우의 14.4 Hz에 비해 20~25% 수준으로 낮음을 알 수 있으며 이는 HSLDS 베어링의 동적 강성이 매우 낮기 때문이다. 또한 피크 값도 강성 저감에 따라 큰 폭으로 줄어드는 것을 확인할 수 있으며 계의 강성이 줄어들면 동일한 감쇠에 대해서도 HSLDS 베어링의 경우 감쇠비가 커지는 효과가 있어[10] 피크 주변에서의 응답이 추가적으로 줄어들게 된다.

HSLDS 베어링 지지계의 경우 수평과 수직 방향의 강성이 차이가 존재하므로 FRF 상에서 2개의 피크가 나타나며 강성이 더 낮은 수직 방향의 피크 값이 수평 방향보다 작아지며 이는 Fig. 7(b)의 궤적에서도 수직 방향의 공진 주파수에 해당하는 응답의 타원 반경이 수평 방향 응답의 타원 반경에 비해 작다.

4. 실험 검증

4.1 장치 구성

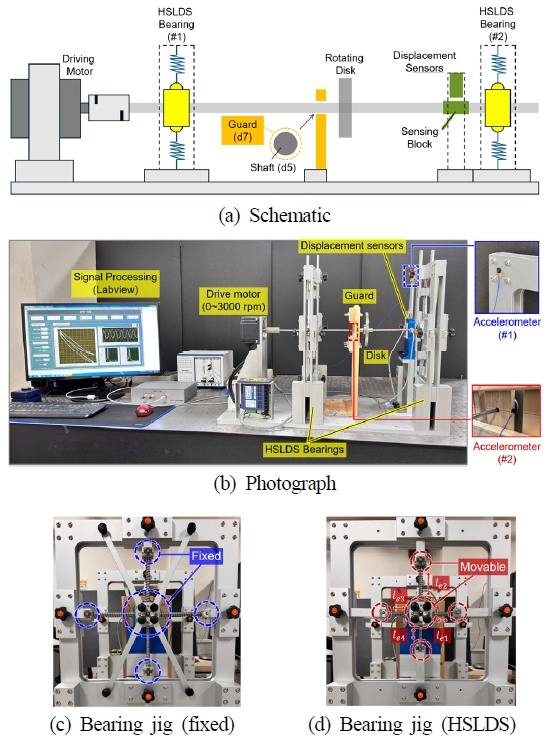

Fig. 8은 본 연구의 HSLDS 베어링이 회전계의 선회 응답에 미치는 영향을 검증하기 실험 장치를 나타낸 것이다. 실험 장치는 앞 절의 Table 1로 정의된 회전계에 HSLDS 베어링을 회전축에 부착하기 위한 베어링 지그와 구동 모터로 구성하였다. 또한 회전축의 수평 및 수직 방향의 변위 측정을 위한 센서와 베어링 지그 및 원판의 응답 측정을 위한 가속도계를 부착하였다. HSLDS 베어링의 성능 검증을 위해서는 원판 변위를 측정하는 것이 가장 바람직하지만 공진에 의한 과도한 응답이 발생할 경우 변위 센서의 측정 범위 1 mm를 초과할 우려가 있어 베어링 #2 부근에서의 축 변위를 측정하였다. 이 경우에도 회전축과 변위 센서의 충돌을 방지하기 위해 원판 부근에 안전 지그를 설치하여 원판의 변위가 1 mm를 초과할 수 없도록 하였으며 안전 지그에 가속도계를 부착하여 회전축과 지그의 충돌에 의한 가속도를 측정함으로써 원판 변위가 1 mm를 초과했는지 여부를 판별하였다.

베어링 지그는 Fig. 8(c)에 보이는 바와 같이 HSLDS 스프링의 길이 변화를 제한할 경우 회전축의 양단이 고정된 단순지지 경계 조건이 되고 Fig. 8(d)와 같이 스프링 길이 변화가 가능하도록 고정을 풀면 HSLDS 베어링이 구현되도록 하였다. 각 베어링 지그 당 0.53 kg의 질량이 추가되고 구동부 커플링 질량과 구동 모터에 의한 경계 조건의 변화로 인하여 HSLDS 베어링의 정적 하중이 Table 1의 값으로부터 변화하였으며 그에 따라 HSLDS 스프링의 γH, γ2 및 γ4 값을 Table 2와 같이 조정하였다.

검증 실험은 구동 모터를 100 rpm부터 3000 rpm까지 100 rpm 간격으로 증가시키면서 정상 상태에서의 응답을 측정하였으며 고정 베어링인 경우와 HSLDS 베어링인 경우에 대해 각각 수행하여 결과를 구하고 비교 분석하였다.

4.2 수치해석에 의한 모드 특성

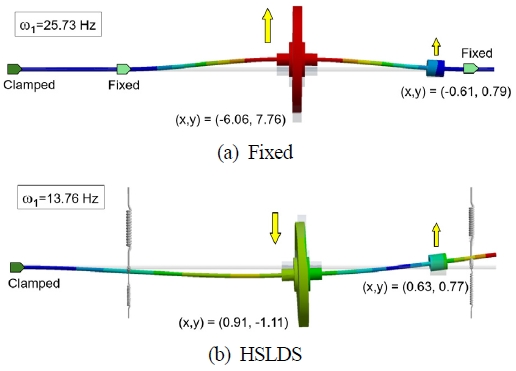

앞 절에서 언급한 바와 같이 Fig. 8의 회전계는 구동부 및 베어링 지그 등의 추가로 Fig. 5의 회전계와는 동특성이 다르다. 따라서 실험 결과의 분석에 앞서 실험 장치에 대한 유한요소 해석을 수행하여 가진주파수 범위 내의 모드를 도출하였다. Fig. 9(a)는 고정 베어링 조건에서의 1차 모드이고 Fig. 9(b)는 HSLDS 베어링 조건에서의 1차 모드이다. 고정 베어링인 경우 변위 측정 지점과 원판 지점에서의 회전축 거동의 위상이 같으며 원판에서의 응답이 측정 지점보다 10배 정도 큰 반면에 Fig. 9(b)의 HSLDS 베어링의 경우 원판에서의 거동과 측정 지점의 거동은 수직 방향에 대해 반대 위상으로 나타나며 원판 응답이 측정 지점의 응답보다 1.5배 정도 크고 자이로 현상으로 원판의 횡방향 회전이 나타난다.

4.3 선회 응답 분석

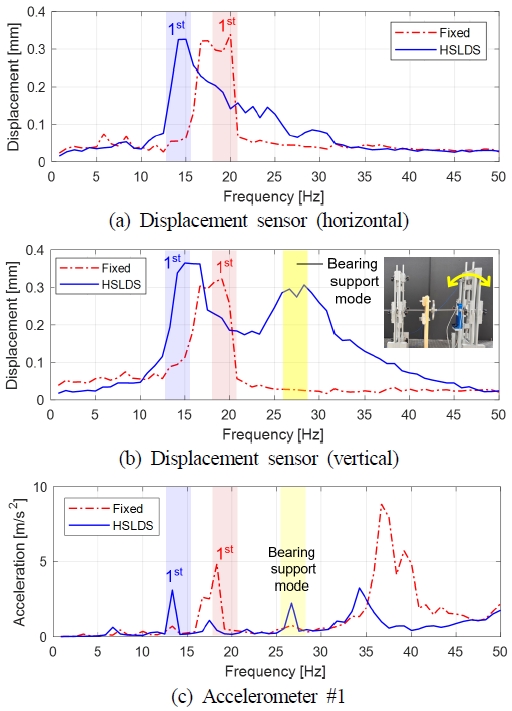

Fig. 10(a), (b)는 가진 실험을 수행하면서 변위 센서로부터 측정한 선회 응답을 가진주파수에 따라 도시한 것으로 HSLDS 베어링 경우와 고정 베어링 경우를 비교하여 나타냈는데 두 경우 모두 1차 공진 대역에서 피크 응답이 발생하는 것을 확인할 수 있다. Fig. 9의 수치해석에 의한 공진 대역과 비교했을 때 HSLDS 베어링은 14 Hz 부근에서 발생하므로 거의 일치하는 결과를 보이는 반면에 고정 베어링의 경우는 수치 해석 결과와 5 Hz 정도의 차이가 발생한다. 이는 Fig. 8(c)의 베어링 지그가 수치 해석에서의 이상적인 고정 조건을 구현하지 못했기 때문으로 추정할 수 있다. 또한 Fig. 7의 결과와 비교하여 1차 공진 대역의 큰 차이를 보이는데 이는 시스템 질량과 경계 조건의 변화에 기인한다. 모터 구동부와 센서 및 베어링 지지부의 추가로 시스템 질량은 증가했지만 구동 모터 및 커플링에 의한 회전축 횡방향의 구속 조건 강화 효과로 인하여 시스템의 1차 고유진동수는 고정 조건과 HSLDS 조건 모두에서 Fig. 7에 비해 크게 증가하였다.

한편 Fig. 10(b)에서 가진주파수가 27 Hz 부근에 도달하면 수직 방향의 선회 응답이 공진 대역과 유사한 피크를 나타내는 것을 확인할 수 있는데 Fig. 10(a)에서는 이러한 피크가 발생하지 않는다. 그 원인을 분석하기 위해 Fig. 10(c)에 도시한 HSLDS 베어링 지그의 가속도 측정 결과를 보면 27 Hz 부근에서 피크가 발생한다는 것을 확인할 수 있다. 즉, 베어링 지그의 굽힘 모드에 의한 공진이 발생하여 Fig. 10(b)에 나타낸 바와 같이 축방향으로 진동하면 회전 축의 수직 방향으로 진동이 전달되며 그 결과로 응답 피크가 나타난다는 것을 추론할 수 있다. 반면에 베어링 지그의 축방향 진동이 회전 축의 수평 방향의 진동을 야기하지는 않기 때문에 Fig. 10(a)에서는 동일 주파수 대역에서 피크가 발생하지 않는다.

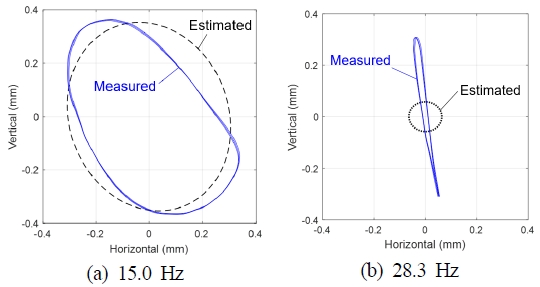

Fig. 11은 HSLDS 베어링 조건에서 응답 궤적의 측정 결과와 수치해석에 의한 결과를 비교 도시한 것으로 Fig. 11(a)는 회전 축의 1차 공진에 의한 응답 궤적이고 Fig. 11(b)는 베어링 지그의 공진으로 인한 영향이 반영된 궤적이다. 앞에서도 언급한 바와 같이 HSLDS 베어링 조건에서의 1차 공진 대역은 실험 결과와 수치 해석 결과가 잘 일치하였으므로 응답의 궤적도 잘 일치한다. 반면에 베어링 지그의 공진에 의한 선회 궤적은 측정 결과와 수치 해석 결과에 큰 차이가 존재하는데 수치 해석에서는 베어링 지그의 질량 효과만을 고려하였기 때문에 지그의 공진 현상을 예측하지 못한데 기인한다.

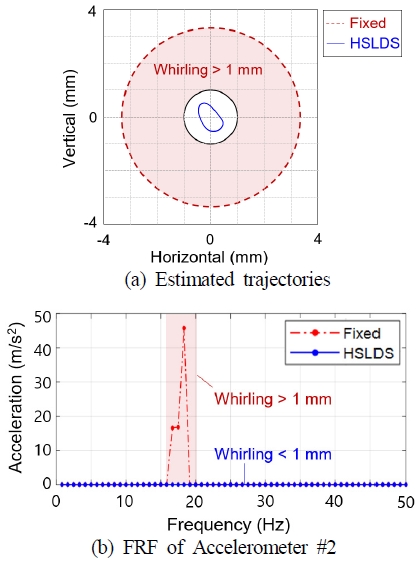

마지막으로 본 연구의 HSLDS 베어링의 성능을 가장 잘 나타낼 수 있는 원판 지점에서의 1차 공진 응답을 측정 결과와 수치 모드 해석 결과로부터 다음과 같이 추정할 수 있다. 우선 Fig. 10(a), (b)의 1차 공진 대역에서 응답 피크를 비교해 보면 HSLDS 베어링과 고정 베어링 사이가 크기 차이가 거의 없으며 HSLDS 베어링이 선회 응답에 미치는 영향을 확인할 수 있다. 하지만 이는 변위 센서의 측정 위치 선정에 의한 결과이며 Fig. 9에 도시한 바와 같이 HSLDS 베어링인 경우 센서 위치와 원판 위치에서의 응답 크기가 1.5배 정도 차이가 나는 반면 고정 베어링에서는 거의 10배 가량 응답의 진폭이 나타난다. 따라서 Fig. 11(a)의 측정 결과로부터 원판 지점에서 1차 공진에 의한 선회 응답을 추정하면 Fig. 12(a)와 같다. 이러한 추정 결과는 원판 부근의 안전 지그에 부착한 가속도계의 측정 결과와도 일치하는데 Fig. 12(b)를 보면 고정 베어링의 경우 1차 공진 대역에서 회전 축과 지그 사이에 충돌이 발생하여 지그의 가속도가 급격하게 증가하는 것을 알 수 있다. 즉 고정 베어링의 선회 응답의 안전 지그의 허용 범위인 1 mm를 초과했음을 의미하며 Fig. 12(a)에 의하면 3 mm 이상의 응답이 발생하는 것으로 추정할 수 있다. 반면에 HSLDS 베어링의 경우는 공진 대역에서도 가속도가 발생하지 않으며 선회 응답이 1 mm 범위를 넘지 않아 충돌이 발생하지 않는다는 것을 의미하며 이는 Fig. 12(a)의 추정 궤적과 일치한다. 이러한 추정 결과로부터 본 연구의 HSLDS 베어링이회전계의 선회 응답에 미치는 영향을 고정 베어링과 비교하여 보면 70% 이상의 저감 효과가 있음을 확인할 수 있으며 이는 3절의 이론 해석의 결과와도 거의 일치한다.

5. 결 론

본 연구에서는 단순 스프링 구조의 2차원 HSLDS 시스템을 설계 방법을 제시하고 그 기반으로 HSLDS 베어링을 제작한 후 회전계에 적용하여 선회 응답에 미치는 영향을 분석하였다.

이를 위하여 HSLDS 시스템의 이론 모델링을 수행하고 설계 변수를 도출한 후 최적화를 통하여 설계 변수를 합성하였다. 본 연구에설계 방법론은 수직 및 수평 방향 사이에 연성이 존재하는 2차원 HSLDS 시스템이 정적 평형 상태에서의 압축비 조절만으로 동적 강성을 최소화하면서도 안정성을 유지할 수 있음을 제시하였다. 또한 HSLDS 시스템을 회전계 베어링에 적용하여 이론 해석을 수행하고 선회 응답을 구하여 고정 베어링의 회전계와 비교 분석하였다. 그 결과 HSLDS 베어링이 적용된 회전계의 선회 응답은 낮은 동적 강성과 감쇠비의 증가로 75% 이상 큰 폭으로 저감되는 것을 확인할 수 있었다.

본 연구의 2차원 HSLDS 베어링의 성능에 관한 실험 검증에서는 실험 장치와 이론 모델의 동특성 차이가 존재했지만 HSLDS 베어링의 선회 응답의 저감 효과가 크다는 것을 확인하였다. 다만 1차 공진 시 회전 원판의 응답이 센서의 측정 범위를 벗어남으로 인해 선회 응답의 직접 측정이 아닌 간접 추론으로 검증한 한계가 존재하며 향후 측정 방식의 개선을 통한 직접 검증이 바람직하다.

마지막으로 본 연구의 2차원 HSLDS 베어링은 시스템을 구성하는 스프링의 압축비가 가장 중요한 설계 변수이며 HSLDS 성능을 구현하기 위해서는 일반적으로 큰 압축비가 요구된다. 이로 인해 발생하는 비선형 특성에 대한 추가적인 고찰이 필요하며 높은 압축비의 구현이 가능한 스프링 제조 기술이 뒷받침되어야 한다. 또한 HSLDS 베어링의 안정성이 스프링 압축비의 변화에 매우 민감하게 영향을 받기 때문에 실제 회전계에 적용 시 이를 고려한 작업 공간의 설정이 필요하다.

References

-

Carrella, A., Brennan, M., Waters, T. P., 2007, Static Analysis of a Passive Vibration Isolator with Quasi-zero-stiffness Characteristic, J. Sound Vibr., 301:3-5 678-689

[https://doi.org/10.1016/j.jsv.2006.10.011]

-

Mizuno, T., Takasaki, M., Kishita, D., Hirakawa, K., 2007, Vibration Isolation System Combining Zero-power Magnetic Suspension with Springs, Control Eng. Practice, 15:2 187-196

[https://doi.org/10.1016/j.conengprac.2006.06.001]

-

Zhou, J., Xu, D., Bishop, S., 2015, A Torsion Quasi-zero Stiffness Vibration Isolator, J. Sound Vibr., 338 121-133

[https://doi.org/10.1016/j.jsv.2014.10.027]

-

Jeon, S., Kim, K., Shin, E., 2024, Vibration Isolator with Quasi-Zero Stiffness Characteristics and High Load-Carrying Capacity, J. Korean Soc. Manuf. Technol. Eng., 33:1 18-26

[https://doi.org/10.7735/ksmte.2024.33.1.18]

-

Liu, C., Zhang, W., Yu, K., Liu, T., Zheng, Y., 2024, Quasi-zero-stiffness Vibration Isolation: Designs, Improvements and Applications, Eng. Struct., 301 117282

[https://doi.org/10.1016/j.engstruct.2023.117282]

-

Wang, K., Zhou, J., Chang, Y., Ouyang, H., Xu, D., Yang, Y., 2020, A Nonlinear Ultra-low-frequency Vibration Isolator with Dual Quasi-zero-stiffness Mechanism, Nonlinear Dyn., 101 755-773

[https://doi.org/10.1007/s11071-020-05806-0]

-

Carrella, A., Brennan, M., Waters, T., Lopes, V., 2012, Force and Displacement Transmissibility of a Nonlinear Isolator with High-static-low—dynamic-stiffness, Int. J. Mech. Sci., 55:1 22-29

[https://doi.org/10.1016/j.ijmecsci.2011.11.012]

-

Tang, B., Brennan, M., 2014, On the Shock Performance of a Nonlinear Vibration Isolator with High-static-low-dynamic-stiffness, Int. J. Mech. Sci., 81 207-214

[https://doi.org/10.1016/j.ijmecsci.2014.02.019]

-

Navazi, H. M., Hojjati, M., 2017, Nonlinear Vibrations and Stability Analysis of a Rotor on High-static-low-dynamic-stiffness Supports Using Method of Multiple Scales, Aerosp. Sci. Technol., 63 259-265

[https://doi.org/10.1016/j.ast.2017.01.007]

-

Carrella, A., Friswell, M. I., Zotov, A., Ewins, D. J., Tichonov, A., 2009, Using Nonlinear Springs to Reduce the Whirling of a Rotating Shaft, Mech. Syst. Signal Proc., 23:7 2228-2235

[https://doi.org/10.1016/j.ymssp.2009.03.006]

-

Abbasi, A., Khadem, S., Bab, S., 2016, Vibration Control of a Continuous Rotating Shaft Employing High-static Low-dynamic Stiffness Isolators, J. Vib. Control, 24:4 760-783

[https://doi.org/10.1177/1077546316651559]

-

Al Rifaie, M., Abdulhadi, H., Mian, A., 2022, Advances in Mechanical Metamaterials for Vibration Isolation: A Review, Adv. Mech. Eng., 14:3 1-20

[https://doi.org/10.1177/16878132221082872]

Ph.D. Candidate in the Department of Precision Mechanical Engineering from Chungbuk National University.

His research interests include Dynamic FEA Simulation, Vibration Analysis and Quasi-zero Stiffness.

E-mail: gsk0221@chungbuk.ac.kr

Professor in the Department of Mechanical Engineering, Chungbuk National University.

His research interest is Dynamic Characterization of Mechanical Systems.

E-mail: esshin@chungbuk.ac.kr