듀얼토치를 이용한 파이프-플랜지 용접의 비드 예측에 대한 연구

Abstract

The pipe-spool manufacturing process, which was introduced for manufacturing ship blocks, has an unfavorable working environment. Consequently, the number of workers has rapidly decreased. Recently, the number of orders at shipyards has been increasing. However, at shipyards, saving manpower and meeting delivery deadlines is still challenging, necessitating long-term measures. The pipe-spool manufacturing process is performed by welding pipes and fittings. When welding pipes and flanges, welding must be performed on the inside and outside of the pipe flange seam. Currently, such welding is performed after tack welding. However, the deformation difference becomes large in the work procedure, and the error thus increases in the subsequent process. Hence, an automated device that simultaneously welds the inside and outside of pipes and flanges has been developed. This study predicts bead shapes using the process variables of an automated welding device using a dual torch.

Keywords:

STPG370, DH36 flange, Pipe-flange welding, Dual torch1. 서 론

에너지원인 석유와 천연가스 등은 산업의 전 분야에 걸쳐서 가장 많이 사용되고 있으며, 에너지원 수송을 위한 파이프라인의 제조 및 시공공정에서의 파이프-플랜지 용접은 파이프용 소재 자체의 품질과 더불어 가장 중요한 기술인 반면 작업환경의 특수성으로 인해 많은 제약을 받고 있다.

기존의 파이프-플랜지 용접공정의 경우 용접사의 기량에 따라 용접을 수행하는 환경에서, 신규 인력 대체 시에 용접기의 설정된 용접 전류, 아크 전압, 용접 속도에 따른 용접부의 품질 차이가 크게 발생한다. 대부분 파이프-플랜지 용접은 숙련용접사의 기량에 의존하여 용접하고 있으며, 대형 조선소의 경우 단순 기능 위주의 2축 용접로봇 혹은 조선용으로 특수 개발된 고기능 자동용접 로봇을 이용하여 일부 자동화하고 있으나 보편화되지 못하고 있는 실정이다.

파이프-플랜지 용접공정은 용접부의 Gap 차이가 발생하는 문제를 방지를 위해 가접 후에 플랜지 내외부를 용접하고 있으며, 작업순서에 따라 변형 차이가 크다. 또한 후행 공정에서 배관 스풀을 이룰 때 오차가 커지는 문제점이 발생하고 있어 플랜지 내외부를 동시에 용접하는 듀얼 용접장치가 개발되어 현장에 적용되고 있다.

이러한 문제들을 해결하기 위한 용접 자동화 시스템에 관한 연구가 수행 중이며, 주로 공정변수를 실시간으로 데이터를 측정하여 용접 중 발생하는 여러 외란에 의한 영향을 실시간으로 보상할 수 있는 시스템에 대한 전자동화 방향으로 연구가 진행되고 있다[1-4]. 파이프-플랜지 용접부의 품질을 확보하기 위하여 위와 같은 다양한 연구와 더불어, 용접 품질 확보를 가장 손쉽게 향상 시킬수 있는 방법으로는 비드 형상을 제어하는 것이다. 위와 같이 파이프-플랜지 용접의 품질 확보를 위해 다양한 기법들이 연구되고 있지만, 모두 한개의 토치(torch)를 이용한 용접 연구를 수행하고 있다. 최근 산업현장에서 적용되고 있는 듀얼 토치를 적용한 파이프-플랜지 용접 공정의 생산성 향상을 위해 최적 용접 공정변수 제시에 대한 연구는 매우 미흡한 실정이다. 따라서 본 논문에서는 듀얼토치 적용 파이프-플랜지 용접부 품질향상을 위한 최적 용접 공정변수를 도출하기 위해비드 형상을 예측하고자 하며, 비드형상을 예측하기 위한 수학적 모델을 개발하고자 한다.

2. 파이프-플랜지 용접

2.1 파이프-플랜지 용접실험

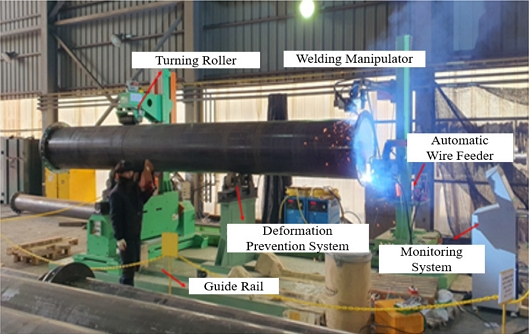

파이프-플랜지 용접의 비드형상 예측을 위한 용접실험을 위해 Fig. 1과 같이 Turning roller, Welding manipulator, Automatic wire feeder, Monitering system 등 GMA(gas metal arc) 용접 시스템을 사용하여 구성하였다. 용접기는 D 社 DWI PF-Ⅲ 모델 650A Welding system, ∅1.2의 PREMIARC 社 DW-N709SP 와이어 및 CO2 100% 보호 가스가 사용하였다.

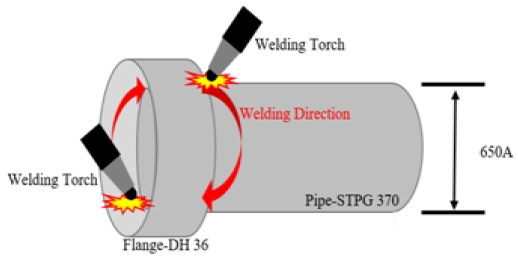

본 실험을 위하여 650A 파이프 STPG 370, 플랜지 DH 36 재질을 사용하였으며, 파이프-플랜지 시험편을 제작하였다. 파이프-플랜지 GMA 용접의 용접결함의 원인인 불순물(녹, 스케일, 산화물)과 기공을 제어하기 위해 용접을 수행하고자 하는 시험편표면을 깨끗이 닦아내었다. 파이프-플랜지 용접공정을 위한 개략도는 Fig. 2와 같으며, 시험편의 기계적 성질 및 화학적 조성은 Tables 1~4와 같다.

GMA 용접공정에는 일반적으로 제품 품질, 생산성 및 비용 효율성에 영향을 미칠 수 있는 많은 수의 용접 매개변수가 포함된다. 본 연구에서는 듀얼 토치를 이용한 파이프-플랜지 이음용접의 최적의 용접조건을 결정하는데 중요한 역할을 하는 비드형상을 용접품질 연구에 적용하였다.

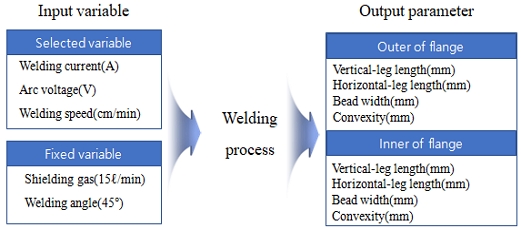

GMA 용접 Process에서 용접 매개변수와 비드형상 간의 관계는 여러 용접 매개변수가 관련되어 있기 때문에 복잡하다. 용접기의 사양, 와이어, 보호가스, 재료 치수 및 구성과 같은 용접 매개변수는 상대적으로 고정될 수 있는 반면, 매개변수인 용접전류, 용접전압 및 용접속도는 GMA 용접공정 중에 변경될 수 있다. 따라서 본 연구에서는 용접전류, 용접전압 및 용접속도를 용접실험을 위한 입력변수로 선정하였다. 본 연구를 통해 용접부 품질을 확보하고자 하였으며, 해당 Base Metal Thickness는 파이프 12T, 플랜지 16T에 해당하는 기준을 선정하였다. 따라서 Tables 5~6에 나타낸 것과 같이 AWS D1.1 요구하는 필렛 용접 각장 길이 6 mm 이상, ASME Code에서 요구하는 비드 폭 8 mm 이상 25 mm 이하, 볼록 3 mm 이하의 길이가 도출되는지 확인하였다.

AWS는 비압력 파트와 철구조물에 적용되는 규격이며, ASME는 압력용기에 적용되는 규격이다. 본 연구내용 적용 대상인 배관용 파이프-플랜지 용접은 다양한 산업에 적용이 가능한 최적 공정변수를 도출하기 위해 2가지 품질 기준을 선정하였다.

용접공정 변수에 따른 비드형상을 확인하기 위해 비드형상 변화에 주요 요인이 되는 용접전류, 용접전압, 용접속도로 선정하여 용접실험 계획을 수립하였다. 용접 실험계획은 모든 실험계획법 중에 가장 중요하고 최적화 및 인자 선별 목적으로 사용되는 완전요인실험계획법(full factorial design)으로 구성하였다. 요인설계(factorial design)의 경우 각각의 입력변수들의 수준을 일정 간격으로 배치하여 모든 입력변수들간 수준(level)의 조합에 의해 실험이 이루어지게 된다. 각각의 공정변수가 비드형상에 미치는 경향을 파악하기 위해 적정 범위 값을 바탕으로 입력변수의 실험변수 및 수준은 Table 7과 같이 설정하였다. 27개의 실험조건을 사용하여, 순차적으로 3회 반복 실험을 실시하였다.

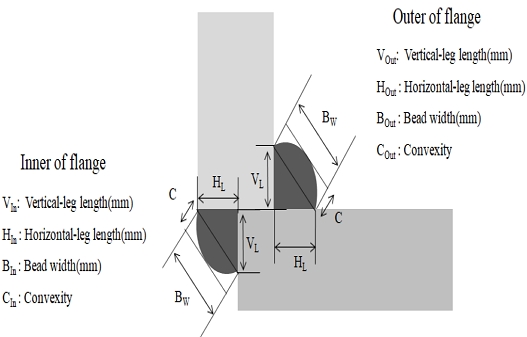

파이프-플랜지 용접을 위한 입력변수는 용접전류, 용접전압, 용접속도이며, 이에 따른 출력변수로는 비드형상으로 선정하였다. Fig. 3은 비드형상의 측정을 위한 모식도를 나타내며 Fig. 4는 파이프-플랜지 용접공정의 입력변수 및 출력변수들의 상관관계를 나타낸다.

2.2 파이프-플랜지 용접부 비드형상 예측모델 개발

작업자가 요구하는 비드형상을 도달하기 위한 용접 공정변수 최적화를 위해 AWS D1.1 및 ASME Code에서 요구하는 수직 각장, 수평 각장, 비드 폭, 볼록의 품질 기준을 선정하였다. 파이프-플랜지 용접부를 형성하기 위해 용접 공정변수를 기준으로 용접부의 품질 즉, AWS D1.1 및 ASME Code 기준을 예측할 수 있는 수학적 모델을 개발하고 이를 품질평가에 반영하고자 한다. 따라서 비드형상을 예측하기 위해 반응표면분석법을 이용하여 수학적 모델을 개발하였다.

반응표면분석법은 곡면성을 모형화하고 반응을 최적화하는 요인 설정을 식별하기 위해 사용된다. 데이터를 분석하기 위해 입력변수를 정의해야하며, 다양한 요인 설정에 대한 반응을 예측한다. 여러 개의 입력변수 x1, x2, x3, ⋯, xk가 복합적인 작용을 함으로써 출력변수 y에 영향을 주고 있을 때 이러한 반응의 변화가 이루는 통계적인 분석 방법이다. 다시 말해서 입력변수인 공정변수(용접전류, 용접전압, 용접속도)와 출력변수 비드형상(수직 각장, 수평 각장, 비드 폭, 볼록)간의 함수관계를 데이터로부터 추정하여 입력변수들의 값의 변화에 따라 출력변수의 값이 어떻게 달라지는가를 예측하고 공정변수의 어떠한 값에서 반응량이 최적화될 것인가를 찾을 수 있는 것을 말한다[5]. 본 장에서는 반응표면분석법을 활용하여 파이프-플랜지 용접 공정변수를 기준으로 비드형상을 예측하고자 하였으며, 이를 통해 최적 공정변수를 도출하고자 하였다.

수학적 모델 개발을 위해 회귀분석을 이용하였으며, 공정변수와 비드형상 사이의 상호관계 파악이 중요하다. 회귀분석을 통해 독립변수와 종속변수들 간의 함수적인 관련성을 규명하기 위하여 수학적 모형(model)을 가정하고, 이 모형을 측정된 자료로부터 추정하였다. 본 논문에서는 입출력변수 사이의 상호관계 파악을 위하여 수학적 모델 개발을 위한 회귀분석을 이용하여 입력변수로 용접전류, 용접전압, 용접속도를 선택하고 출력변수로는 용입 형상(수직 각장, 수평 각장, 비드 폭, 볼록)을 설정하면 이들 사이의 관계를 아래와 같은 식 (1)로 나타낸다[6].

| (1) |

여기서, Mbg는 측정된 비드형상(수직 각장, 수평 각장, 비드 폭, 볼록)의 평균값이며, 선형모델(linear model)의 응답 변수는 독립변수의 선형적 조합에 의해 아래 식 (2)와 같이 계산될 수 있다.

| (2) |

여기서, ki(i=0,1,2,3)는 모델을 위해 계산 되어지는 선형계수이다.

임의의 비드 형상의 최적 공정변수를 예측하기 위한 수학적 방정식을 개발하기 위하여 통계프로그램인 MINITAB의 회귀분석 Tool을 사용하였으며, 다중회귀 분석법을 이용하여 선형모델의 각 계수를 선정하였다. 선정된 선형계수를 이용하여 개발된 선형모델의 방정식은 식 (3)~(10)과 같다.

1) Outer of flange

| (3) |

| (4) |

| (5) |

| (6) |

2) Inner of flange

| (7) |

| (8) |

| (9) |

| (10) |

일반적으로 반응표면분석법은 입력변수와 출력변수의 관계가 2차 곡선반응을 나타낼 때 사용하고 있으며, 출력변수의 예측값이 입력변수와 비선형적인 관계를 갖는다고 가정했을 경우 이를 2차 회귀모델(second order regression model)로 나타내면 식 (11)과 같다.

| (11) |

식 (11)는 최소제곱법에 의해 식 (12)와 같이 나타낸다.

| (12) |

본 연구에서는 입력변수 수가 3개 즉, k = 3이므로 식 (12)는 식 (13)과 같이 확장할 수 있다.

| (13) |

위 식 (2)를 구하기 위해서는 많은 실험을 통해 관련 데이터를 얻어야 한다. 이와 같이 실험을 통해 관련 데이터를 얻으려고 한다면, 수많은 실험의 시행착오와 경제적인 손실이 발생할 수 있으므로 이러한 손실을 줄이고 위에서 기술된 바와 같이 2차 회귀모델을 잘 반영하는 실험계획법의 반응표면분석법 중 완전요인배치법을 사용하였다. 회귀계수와 식 (13)을 사용하여 비드형상에 대해 개발된 2차 회귀모델은 식 (14)~(21)와 같이 나타낸다.

1) Outer of flange

| (14) |

| (15) |

| (16) |

| (17) |

2) Inner of flange

| (18) |

| (19) |

| (20) |

| (21) |

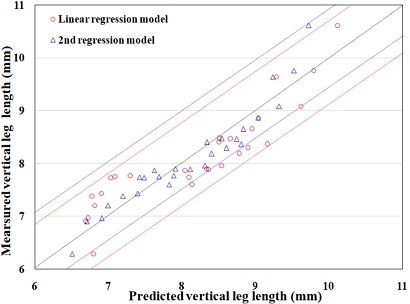

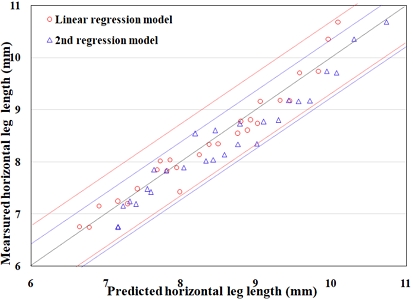

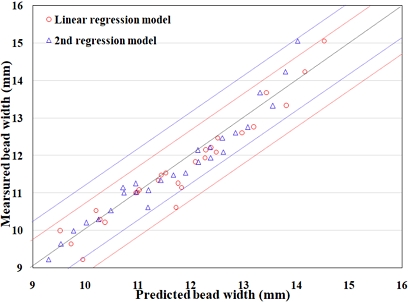

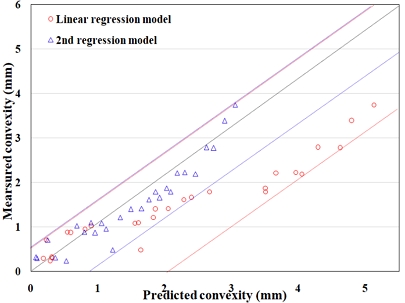

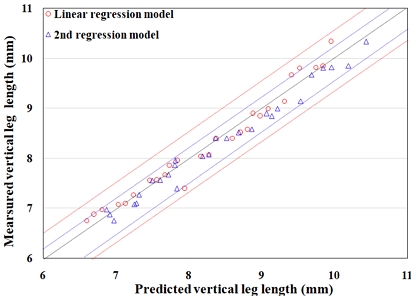

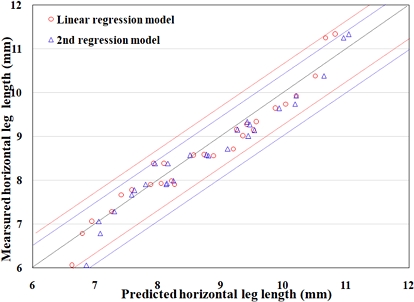

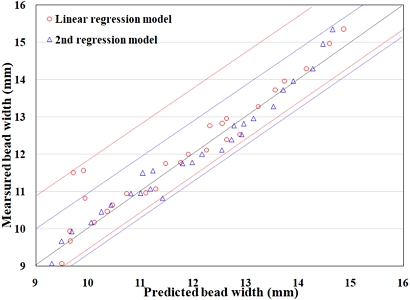

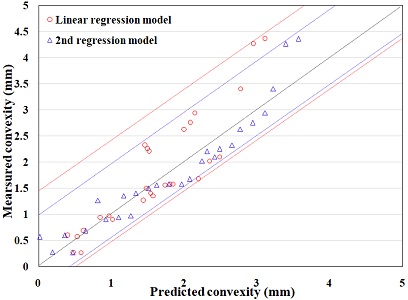

개발된 선형, 2차 회귀모델의 예측 능력 확인을 위한 분산분석 결과를 Table 8과 같이 나타내며, 개발된 회귀모델의 실측 데이터와 개발된 예측모델의 예측 데이터의 비교 그래프를 Figs. 5~12와 같이 비교하여 예측 성능을 분석하였다. Figs. 5~8은 플랜지 외부 비드형상 비교 그래프를 나타내며, Figs. 9~12는 플랜지 내부 비드형상 비교 그래프를 나타낸다.

2.3 파이프-플랜지 용접부 비드형상 예측모델 분석

개발된 선형, 2차 회귀모델의 예측 능력 확인을 위한 분산분석을 수행하였으며, 플랜지 외부 비드형상(수직 각장, 수평 각장, 비드 폭, 볼록)은 2차 회귀모델이 93.3%, 96.7%, 96.0%, 95.5%로 선형 회귀모델보다 높은 결정계수(R-squared) 값을 가지고 있으며, Standard Error 또한 낮음을 확인하였다.

플랜지 내부 비드형상(수직 각장, 수평 각장, 비드 폭, 볼록)도 마찬가지로 2차 회귀모델이 98.2%, 96.5%, 97.7%, 96.3%의 높은 결정계수 값을 가지고 있음을 확인하였다. 결정계수(R2)는 회귀식의 적합도를 재는 척도이며, 100%에 가까울수록 적합도는 높아진다.

목적이 변수간 관계 추정에 있다면 결정계수 보다는 수정결정계수(adjusted R2)가 더 중요하다. 결정계수는 독립변수의 개수를 추가할 경우, 변하지 않거나 증가하나 절대로 감소하지는 않는다. 따라서, 독립변수가 1개인 모델과 독립변수가 10개인 모델을 비교했을 때, 독립변수가 더 많은 모델의 결정계수가 더 클 수밖에 없다.

해당 문제를 해결하기 위해, 수정된 결정계수 사용하며, 수정결정계수는 표본의 크기와 독립변수의 수를 고려하여 계산이 된다. 따라서, 종속변수의 변동을 별로 설명해 주지 못하는 변수가 모형에 추가 될 경우, 수정된 결정계수는 감소하게 되고 종속변수의 변동을 잘 설명해 주는 변수가 모형에 추가될 경우, 수정된 결정계수는 증가하게 된다.

개발된 회귀모델의 수정결정계수의 값은 2차 회귀모델에서 플랜지 외부 비드형상 89.7%, 95.0%, 93.9%, 93.1%, 내부 플랜지 비드형상 97.3%, 92.7%, 96.5%, 94.3%로 선형 회귀모델보다 비드형상의 예측이 가능함을 나타낸다.

결정계수는 상향편의 된 추정치이므로 표본 결정계수의 값은 항상 모집단의 결정계수보다 클 수 밖에 없다. 따라서, 보다 정확한 추정치를 얻기 위해서는 수정결정계수를 사용해야 한다. 즉, 2차 회귀모델에 영향을 미치는 입력변수들의 독립적 영향뿐만 아니라 필수적으로 교호(interaction)를 동시에 고려해야 한다.

본 파이프-플랜지 용접 실험을 통해 플랜지 내부, 외부 비드형상에 대한 예측모델을 개발하였으며, 2차 회귀모델을 이용한 파이프-플랜지 용접 시 비드형상 예측이 가능함을 확인할 수 있었다. 듀얼 토치를 이용한 파이프-플랜지 비드형상을 예측하기 위해 요구 공정변수에 따른 AWS D1.1 및 ASME Code를 만족하는 공정변수를 도출할 수 있으며, 용접 공정 능력이 증가함을 확인하였다.

3. 결 론

본 연구에서는 듀얼 토치를 이용한 파이프-플랜지 GMA 용접공정에서 적용되는 용접 공정변수에 따른 비드 형상을 예측하기 위한 27회 조건 3회 반복 실험, 총 81회의 용접실험을 수행하였다. 용접실험으로 도출된 플랜지 내외부 비드형상 데이터를 도출하여 수학적모델을 개발하였으며, 수학적 모델에 사용된 회귀분석법과 2차 회귀분석법을 통한 비드형상 예측 모델을 개발하였다. 비드형상 실측값과 비드형상 예측값을 비교 분석하여 다음과 같은 연구결과를 얻을 수 있었다.

AWS D1.1 요구하는 필렛 용접 각장 길이 6 mm 이상, ASME Code에서 요구하는 비드 폭 8 mm 이상 25 mm 이하, 볼록 3 mm 이하의 길이가 도출되는 공정변수 범위를 도출하였으며, 이러한 기준은 파이프-플랜지 용접부 품질기준 만족 여부를 확인할 수 있었다. 또한, 측정된 데이터를 기반으로 수학적 예측 모델을 개발하였으며, 예측 모델의 분산분석을 통해 신뢰성을 분석한 결과 상당히 높은 예측성능을 확인 할 수 있었다.

향후 듀얼 토치를 이용한 파이프-플랜지 GMA 용접공정의 최적공정변수 도출을 위한 모델로 활용이 가능할 것으로 사료되며, 듀얼 토치를 이용한 파이프-플랜지 GMA 용접공정의 용접 자동화 구현을 위해 개발된 예측모델을 적용하여 품질기준을 만족하기 위한 공정변수 도출하기 위해 적합하다고 사료된다.

Acknowledgments

이 논문은 2024년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업의 결과입니다. (2021RIS-002)

References

- Song, S. H., Im, Y, B., Kim, Y. S., Kim, J. S., 2003, Development of the Heating Coil in the Oil Tanker using Oscillating Capillary Tube Heat Pipe, Proceeding of the SAREK 2003 Summer Annual Conference, 1219-1224.

-

Kim, Y. S., Kil, S. C., 2016, Latest Welding Technology for Storage and Transportation Facilities of Liquified Natural Gas, J. Korean Soc. of Marine Engineering, 40:1 17-27

[https://doi.org/10.5916/jkosme.2016.40.1.17]

-

Masubuchi, K., 1980, Analysis of Welded Structures: Residual Stresses, Distortion, and Their Consequences (International Series on Materials Science and Technology), Pergamon Press, UK.

[https://doi.org/10.1016/B978-0-08-022714-6.50002-2]

-

Lancaster, J. F., 1980, Metallurgy of Welding, Springer Dordrecht, Netherlands.

[https://doi.org/10.1007/978-94-010-9506-8]

- Lee, J. M., 2002, A Study on Statistical Regression Analysis, Master's Thesis, Yonsei University, Republic of Korea.

- Yu, K. J., 2005, Development of an Automatic System for a Fillet Welding, Doctorate Thesis, Graduate School of Mokpo National University, Republic of Korea.

Researcher in Korea Marine Equipment Research Institute.

His research interest is Small and Medium-Sized Future Ship Research.

E-mail: tjyun@komeri.re.kr

Principal Researcher in Korea Marine Equipment Research Institute.

His research interest is Small and Medium-Sized Future Ship Research.

E-mail: hyunhona@komeri.re.kr

Senior Researcher in Korea Marine Equipment Research Institute.

His research interest is Small and Medium-Sized Future Ship Research.

E-mail: wboh@komeri.re.kr

Lead Researcher in Korea Marine Equipment Research Institute.

His research interest is Small and Medium-Sized Future Ship Research.

E-mail: chomh@komeri.re.kr

Senior Researcher in Korea Marine Equipment Research Institute.

Her research interest is Small and Medium-Sized Future Ship Research.

E-mail: dwoh@komeri.re.kr

Professor in the Department of Mechanical Engineering, Mokpo National University.

His research interest is Mechanical Engineering.

E-mail: sclee@mnu.ac.kr

Senior Researcher in the Marine Environmental Equipment Research Team, Korea Marine Equipment Research Institute.

His research interest is Marine Environment Equipment Research.

E-mail: jjanga1234@komeri.re.kr