소형 수조 내부에서 2상 유동의 기포 융합 및 파괴 현상에 대한 수치적 연구

Abstract

This study employed Eulerian-PBM analysis to investigate the flow phenomena in which bubbles from a bubble generator coalesce and break up in a tank. A 1 l tank model was optimally represented. Based on the bubble size and dispersion range observed in the experiment, and by varying the bubble size introduced through this structure, 20 μm bubbles were found to coalesce into larger bubbles near the water surface, reducing the volume fraction in the tank due to degassing. The number density of bubbles in the tank increased rapidly at an injected flow rate of 1.1 l/min . Additionally, as the volume fraction of injected bubbles increased, internal circulation caused more active bubble diffusion, further increasing the number density of bubbles in the tank. However, as the size of the injected bubbles increased during the flow, they coalesced into larger bubbles, resulting in a decrease in number density.

Keywords:

Bubbly flow, CFD, Population balance method, Small-sized circulating system, Two-phase flow1. 서 론

기포 형태의 2상(two-phase) 유동은 흔한 자연 현상이면서 산업적으로도 다양하게 활용하는 흐름 유형 중 하나의 형태이다. 2상 유체의 다양한 활용성은 식품, 석유, 화학, 반도체, 제약 등의 제조업과 수처리와 관련한 농수산업 전방위에서 이루어지고 있다. 2상 유체는 일반적인 화학 혼합물 형태가 아닌 경계면을 유지하는 성질을 가지고 있어서 이러한 성질을 이용하여 활용 방법은 다양하다[1].

2상 유체의 흐름 중 분산상(기체)과 연속상(액체)의 경우 이들 혼합물이 상호 경계에서 물리적량이 전달되어 내부 흐름과 계면 영역에 따라 다양한 특성들이 나타난다. 이러한 특성을 이용하는 분산상의 시스템을 지배하는 물리적인 현상에 대해서 여러 가지 수치적인 기법이 개발되었다. 개발된 코드들은 특정된 해석방법을 제공하고 있지만 상호 영향을 줄 수 있는 요인들이 복잡하게 얽혀 있을수록 정확한 분석이 어렵다. 특히 기포 입자의 분산 흐름 (disperse flow)에서 기포의 크기, 부피 또는 수밀도(number density)와 같은 요인들이 기포의 형태 변화와 이동에 핵심적으로 영향을 주고 있다[2]. 이 중에서 기포의 크기 분포는 두 상 사이에서 발생할 수 있는 물리적 현상에 중요한 역할을 제공한다.

일반적으로 수질처리 작업이나 고체 입자 분리(separation) 작업에서는 물질 전달을 위해 부상력이 높은 큰 기포가 효율적이지만, 의료 기기나 반도체와 같은 정밀 작업에는 미세한 크기의 기포 유동이 필요하다. 대표적 의료 기기 적용 사례로서 치아 근관 세척기기(cleaning apparatus of tooth root canal)가 있다[3,4]. 이 기기는 미세 기포 발생기에서 생성된 기포를 소형 저장조에서 액상 약물에 분산시켜 세정액으로 활용한다. 이는 (i) 특정 액상 약물과 기포를 미세 영역까지 전달하거나 (ii) 특정 분산상(의료용 가스)을 액상(일반적으로 물)과 함께 치료 목적인 미세 영역에 약물 전달 효율성을 증가시키거나 (iii) 기포 파괴에 의한 에너지로 세척(살균) 효과를 얻는 기술이 요구된다. 2상 유체를 치아 근관과 같은 미세 영역의 세정에 활용하기 위해서는 기포 크기를 작게 하고 수밀도를 늘이는 것이 중요하다. 이러한 기포의 수밀도 및 미세화를 향상시키기 위해서는 근본적으로 기포 생성(birth), 융합(coalescence) 및 파괴(breakup)를 도울 수 있는 구조가 필연적이다. 그러나 의료 산업에서 요구되는 소형 세척기기는 저압이면서 구조가 간단하고 소량(대체로 1 L급)의 세정액이 공급되는 시스템으로 설계되어야 하는 문제점이 있다.

액체 속에 기포가 이동하는 연구는 오랫동안 다루어 오고 있는 주제이다. 주로 액체 또는 기체의 사용량을 제어하여 일정 크기의 기포로 분산시키는 기포 발생기의 구조 설계 연구가 많이 이루어져 왔다[5-7]. 최근에는 기포 발생기 구조가 선회 형태 또는 벤츄리 등의 기본 구조에 스크류나 믹서 구조 등을 추가하여 전단력이나 캐비테이션을 강하게 유도하여 초미세 기포를 발생시키는 연구가 소개되고 있다[8]. 또한 기포의 생성 메커니즘을 다루는 연구에서는 미세 채널에서 기포 생성 과정을 가시화하거나 수치해석을 통해 분석하였다[9-11]. 이 연구에서는 기포 생성에 지배적인 물리적 현상들을 좁은 채널과 확산부에서 진행되는 유체의 이동 현상과 관련하여 여러 유형으로 분석하였다. 그 결과 좁은 채널에 연결된 기체 주입구에서 최초 전단 흐름에 의해 기포가 발생하고, 이후 기포 파괴는 난류 소용돌이와 기포의 충돌로 발생한다. 또한 기포-기포 충돌로 인한 융합은 큰 기포가 되어 액체 내에서 이동한다[12].

분산상(기체) 시스템에서 기포의 크기와 체적율(volume fraction)은 중요한 물리량이다. 분산상 시스템의 2상 유동 해석에서 많은 연구자들은 수학적인 모델링[13,14] 작업을 통하여 여러 시도하고 있다. 섞이지 않는 유체의 융합과 파괴에 사용되는 통계적 모델로 기포 크기 변화의 추이를 다루기 용이한 Eulerian-PBM 기법[15-18]이 있다. 이는 개체수 균형 방정식(population balance equation, PBM)의 분석 솔루션으로 이상 유체 유동 모델로 응용되어 광범위한 분산 시스템에 적용하고 있다[19].

본 연구에서는 치아 근관 세척기에 적용되는 소형(1 L급) 수조 내에서의 기포의 융합 및 파괴 유동 현상을 수치해석적으로 고찰하고자 한다. 소형 수조는 미세 기포 발생기로부터 일정 범위의 크기를 가진 기포 유동이 수조로 주입되고 수조 내에서 2상 유동을 거치면서 재순환을 위해 토출되는 구조이다. 이를 위해 Eulerian-PBM 기법의 기포 개체수 균형 방정식을 사용하여 기포 크기별 분리와 체적율의 변화를 고찰한다. 주입되는 유량, 기포의 크기 및 체적 분율 변화에 따른 수조 내 기포의 분산도, 수밀도, 체적 분율의 공간 분포를 분석을 통해 작동 조건이 기포의 융합 및 파괴에 미치는 영향을 분석한다.

2. 순환계 실험 장치 구성

2.1 미세기포 발생기

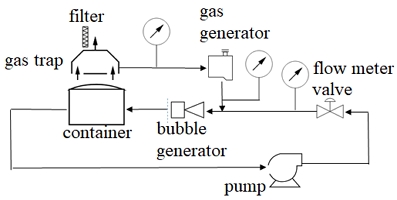

Fig. 1과 같이 수조에 연결된 미세기포 발생기는 여러 방식이 적용될 수 있으나 본 연구에서는 소형 기기 목적으로 단순한 구조를 가진 벤츄리 방식을 실험에 적용하였다. 액상 유체는 물을 사용하였고, 분산상의 기체는 공기를 사용하였다. 물은 펌프에 의해 공급되고, 이 방식으로 만들어지는 기포의 크기는 수 μm에서 수백 μm 범위로 분산된다. 액상의 물은 펌프에 의해 수조로부터 최초 흡입되어 시스템 내로 순환되며, 기체(공기) 주입은 기포 발생기 이전 단계에서 최소 40 cc/min 이상으로 공급된다. 이로 인해 기포 발생기 이전 라인에서 2상 유체 상태가 되며, 기포 발생기 내에서는 강한 유체의 전단 흐름과 팽창에 의해 기포는 융합, 파괴 등의 과정을 거치면서 수조 내로 이동된다. 이러한 방식으로 기포 크기는 수 μm에서 수십 μm 범위로 축소 가능하다.

2.2 혼합물 저장 장치(소형 수조) 구성

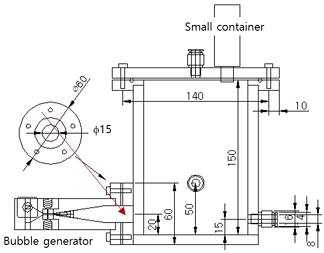

Fig. 2와 같이 폭과 너비가 각각 100 mm이고, 높이 150 mm의 체적을 가지는 사각형 수조는 기포 발생기로부터 ϕ15 구경을 통하여 지속적으로 기포를 포함한 유량을 공급받고 내부 유동을 거친 뒤 2상 유체는 반대쪽 모서리에 있는 ϕ8 구경을 통해 토출된다. 수조 내 유체 유동은 기포를 포함하는 여러 형태의 흐름을 가지게 되며 큰 기포는 상승하여 수면(자유표면)에서 기체로 완전히 분리(degassing)되어 상부 영역(head space, 50 mm)으로 이동하게 된다. 상부로 이동되는 기체는 방출 없이 포집된다. 실제 펌프의 흡입력으로 재순환되는 각 유량들은 밸브와 유량계를 이용하여 정밀하게 조절된다. 수치해석 모델은 단순화를 위해 전체 재순환 과정은 생략하고, 수조 내에서의 유동현상만 고찰하였다.

3. 해석 모델

3.1 수학적 모델

계산 작업에 사용된 모델은 Eulerian-PBM 기법의 2상 흐름 연구를 기반으로 했다. 이에 해당하는 연속 방정식과 운동량 방정식은 식(1)과 식(2)에 주어진다.

| (1) |

| (2) |

여기서 α는 체적 분율, ρ는 밀도, v는 속도, p는 압력, t는 시간, 하첨자 q는 특정 상(phase)을 의미한다. 그리고 는 stress-strain 텐서로써 식(3)으로 주어진다. 식(2)의 계면력()은 기체 체적 분율의 분포 예측에 중요한 역할을 하고 항력, 양력, 벽 마찰력, 난류 분산력 및 가상 질량력이 여기에 해당된다. 긱 힘들의 적용은 3절에서 설명된다.

| (3) |

여기서 μ는 점성, λ는 비례상수, 위첨자 T는 전치, 는 단위 텐서를 의미한다.

Eulerian-PBM 방정식은 난류 모델과 융합 및 파괴 모델을 결합하여 기포의 크기 분포를 예측하는 데 사용된다. 이 기법은 Eulerian 접근 방법으로서 액상이 지배적이고 기포가 여러 크기로 분산될 때 분산상의 파괴와 융합에 의한 다양한 크기로의 변환을 계산한다. 이는 액체 내 기포 분산상을 여러 개의 크기(bin)로 나누어 각각의 범위에 존재하는 분산상의 양과 운동량을 계면 밀도, 계면을 통한 물질 전달 등을 이용하여 계산하는 방식이다. 식(4)는 임의 시간에서 분산상 입자 부피 (V)의 i 범위에서 체적율로 개체군 균형식을 표현하고 있다.

| (4) |

여기서 Gv = ∂V/∂t는 기포 체적의 성장율(m3/s)이며, ρs는 분산상의 밀도이다. αi는 i번째 입자 크기의 체적율로 식(5)와 식(6)에 의해 정의된다. BB,i와, DB,i는 큰 기포의 파괴(breakup)에 의한 생성률(birth)과 작은 크기로 변화되어 사라지는 소멸률(death)이다. 그리고 BC,i와 DC,i는 작은 기포의 융합(coalescence)에 의한 생성률과 큰 기포로 변환되는 소멸률이다. 식(4)의 우변 항 생성률과 소멸률에 대한 표현식은 참고문헌에 제시되었다[20].

| (5) |

| (6) |

식(6)의 n(V,t)는 입자의 수밀도이다. Ni(t)는 i 번째 크기 범위에 해당하는 입자의 개수이며, Vi는 i번째 입자 크기의 체적이다. α는 분산상의 전체 체적율이며, 이를 αi 분율로 표시하면 시뮬레이션 동안 이산 fi = αi/α 빈(bin) 분율이 솔루션 변수로 적용된다. 최소 기포 크기와 기포군 수(i = 20)을 이용하여 식(7)과 식(8)에 의해 기포 직경은 각 빈의 기포 크기로 설정된다.

| (7) |

| (8) |

여기서 Vi는 직경에 근거한 체적이다. Kv = π/6는 입자 체적 계수이며, 비례 지수는 k = 0.6이다. 식(8)은 빈(bin) 그룹 최소에서의 체적을 직경 dmin으로 변환하는 식이다[20].

3.2 수치해석 방법

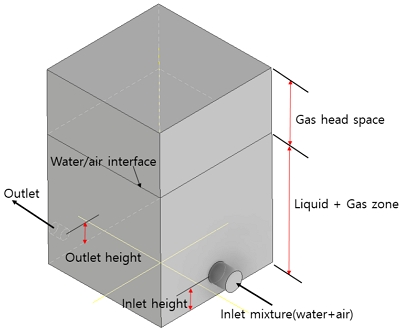

해석 모델은 직사각형 구조와 비대칭 위치에 입출구를 하나씩 갖는 구조로 Fig. 3과 같은 3차원 모형을 사용하였다. Table 1에 제시한 것과 같이 2상 유체는 주입구(직경 15 mm으로 수조 바닥에 수평으로 위치)를 통하여 0.7 L/min~1.1 L/min 유량율로 주입되며, 이때 기체 체적 분율은 5~30% 범위를 갖는다. 최초 수용하는 액체와 기체 영역 높이 비율은 2:1이며, 직경 8 mm의 출구는 입구와 동일한 높이로 반대쪽 모서리에 위치한다. 이때 토출되는 유량은 내부 압력에 의해 정해지도록 하였다. 빈(bin) 그룹은 총 20단계로 설정하였고, 그룹별 기포 크기는 최소 직경 dmin = 1 μm에서 최대 직경 dmax = 194 μm까지 분산 범위로 정했다.

본 계산을 수행하기 위해 다음과 같은 가정을 추가로 둔다.

1. 모델은 3-D로 하며 유체는 비압축성으로 과도(unsteady) 조건으로 수행한다.

2. 주입 유량은 벤츄리 확대부를 통과하여 수조 내로 진입할 때 기포가 생성 또는 모이는 가장자리를 제외한 중심 부분의 코어(core) 영역의 속도를 고려하여 포물선(parabolic) 속도 분포를 갖는다.

3. 펌프에 의해 흡입되는 출구 유량(Q3)은 계산 모델에서는 주입 유량(Q1)과 상부 degassing 되는 기체 유량(Q2)을 고려하여 정한다. 따라서 토출되는 Q3는 시간에 따라 변하는 수조 내 압력과 연동되어 결정된다.

4. 기체를 포함하는 혼합물의 공급 조건은 순환을 거치는 실험과 달리 계산에서는 고정 체적 분율을 적용한다.

본 계산 모델에서의 수렴 조건은 각각 연속, 운동량, 난류방정식에 대하여 각각 10-3, 10-3, 10-3가 적용되었다. 솔루션 방법으로는 Phase Coupled SIMPLE 방법을 사용했으며, 압력은 PRESTO, 운동량은 Second Order Upwind, 체적 분율(volume fraction, V.F.)과 난류는 First Order Upwind가 사용되었다. Table 3에 식(3)의 PBM 모델에 기포의 융합 또는 파괴될 때 적용되는 모델과 식(2)의 계면력에 적용한 모델들을 나열하였다. 여기서 입자가 작은 경우 양력의 영향은 적고, 난류 상호작용은 무작위성이 중요하여 포함했다. 항력의 경우 Grace 모델이 액체와 기체 영역 경계 사이의 항력 규칙에 적합하여 이를 사용하였다.

3.3 Mesh refinement

기포 분산이 하부 혼합물 전 영역에 걸쳐 이루어지므로 격자 효율성을 위해 모델의 계산 영역을 분리하여 격자 생성은 조밀성이 필요한 하부 혼합 영역은 비정형 사면체(tetrahedron) 구조로 상부 기체 영역에 대하여 육면체(hexahedron) 형태의 격자계를 구성했다.

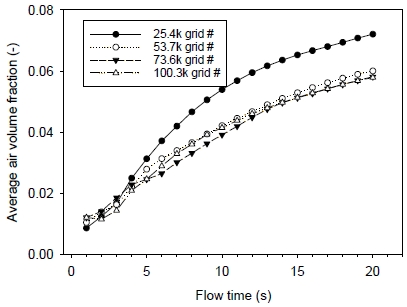

이에 대한 해석모델의 격자 독립성을 확보하기 위해 서로 다른 격자수 (25만개, 50만개, 75만개, 100만개 수준)를 적용했으며, 수조 높이 50 mm 지점에 위치하는 기체 체적 분율의 평균값 추이를 검토하였다. 사용한 주입 조건은 Table 1에서 유량 1.1 L/min, 체적 분율 0.15를 사용하였다. Fig. 4는 격자 개수 변화를 통하여 획득한 혼합물 영역 중간 높이 (50 mm) 부분에서 계산되는 공기 체적 분율의 평균값 변화이다. 격자가 50만개 이후부터 변동율에 있어서 안정적이며 초반의 변동율 부분을 제외하면 75 만개 격자수 적용이 합리적이다. 유동 시간이 20 s까지 진행된 가운데 여전히 6% 평균 기체 포집으로 수렴 단계가 더 필요하지만 격자 크기에는 영향을 받지 않음을 알 수 있다. 또한 비정상(unsteady) 유동의 시간 간격은 Δt = 0.05 s로 설정하였다.

4. 결과 및 고찰

4.1 실험과의 기포 유동 변화 비교

기체-액체 혼합물의 흐름 패턴을 확인하기 위해 degassing 되는 상부 영역과 2상 영역에서 유동 계산을 수행하고 이를 재순환 조건의 동일 실험 결과와 기포 분포 이미지로 유사성을 비교했다. 실험에서는 펌프를 이용하여 순환시키고 수조 내에서 형성되는 흐름 패턴을 레이저를 조사하여 해당 면의 이미지를 얻었다. 실험에서 확보되는 기포 크기 분포를 참고[21]하여 계산 모델에서 사용된 조건은 기포 분포를 1 μm에서 194 μm로 하고 총유량 1.1 L/min로 주입 시의 기체 체적 분율(V.F.in)은 0.15로 하였다. 기포발생기로부터 수조 내로 진입하는 속도 파형은 주어진 유량에 대응하는 식(9)의 포물선 속도식으로 설정하였다.

| (9) |

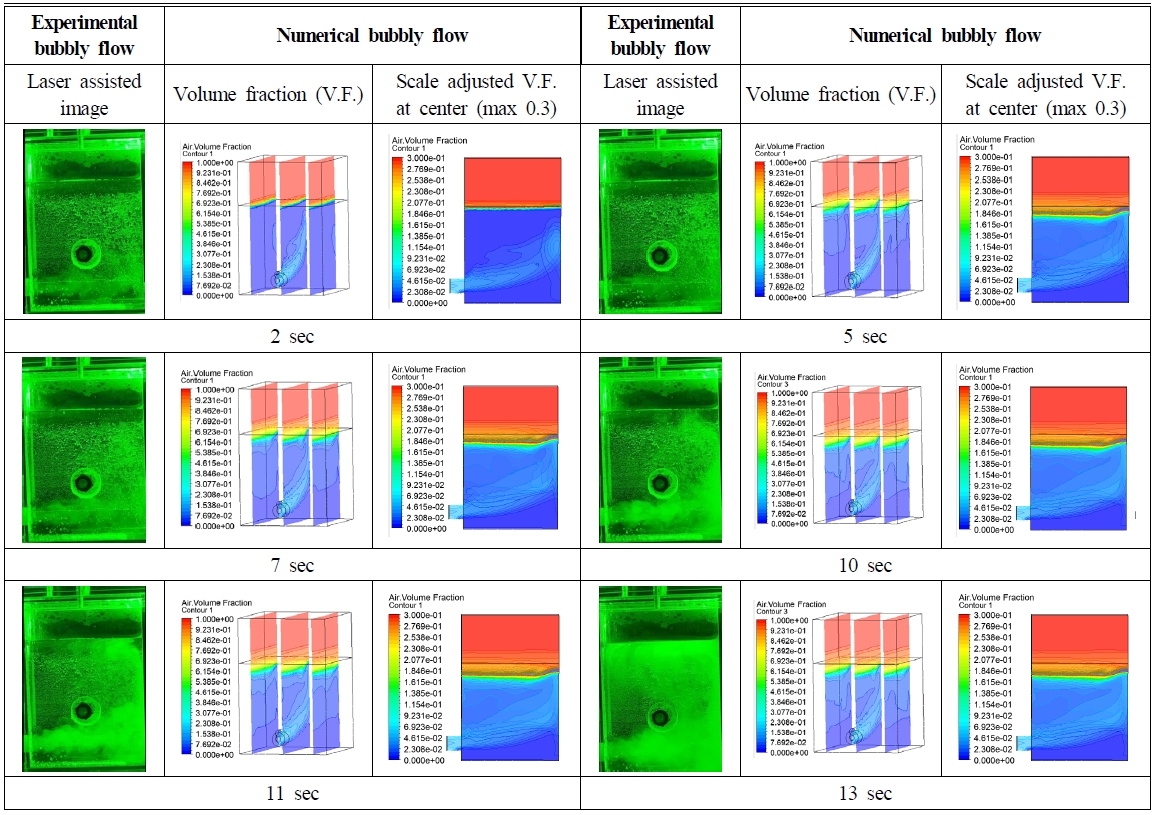

여기서 R은 주입구 직경이며, r은 radial 방향 그리고 umax는 중심부 최대 속도이다. Fig. 5는 13 s까지 진행하여 획득한 순차적 실험과 시뮬레이션 결과 이미지들이다. 실험을 통해 얻은 유동 이미지는 수조 내부에서 기포가 물과 함께 거동하면서 레이저 빛에 의한 산란으로 가시화된 영상이다. 초기 주입 방향으로 흐름이 이루어지고 이후 벽을 따라 위로 이동하다가 다시 수면을 따라 수평 이동하면서 순환하는 패턴을 보여준다. 실험과 시뮬레이션에서 얻은 이미지에서 기포의 분산 정도가 유사함을 보여줬으며, 기포 체적 분율의 등고선을 보면 기포가 아랫부분을 거쳐 순환하면서 중앙 내부쪽으로 분산되어 있다는 것을 명확하게 볼 수 있다.

상부 기체 영역은 배출구가 없는 밀폐공간이며 유체 영역 내 기포는 매우 작은 크기로 분포되어 있다. 따라서 부력에 의해 부상하여 수면(자유표면)을 통해 상부층으로 이동하는 기포의 비율은 적은 편이다. 이는 수면에서 기포에 작용하는 표면장력과 밀폐공간 내에 압력이 영향을 주는 것으로 보여진다. 큰 기포의 발생으로 인한 기체층 영역 유입이 적고 토출 유량이 내부 압력과 연동되게 되어 수위는 큰 변동이 없다. 즉, 내부 압력이 높아지면 토출 유량이 증가하고 압력이 떨어지면 토출 유량이 감소하여 적정 수위를 유지하게 된다.

4.2 수조 내 위치에 따른 기포 체적 분율 변화

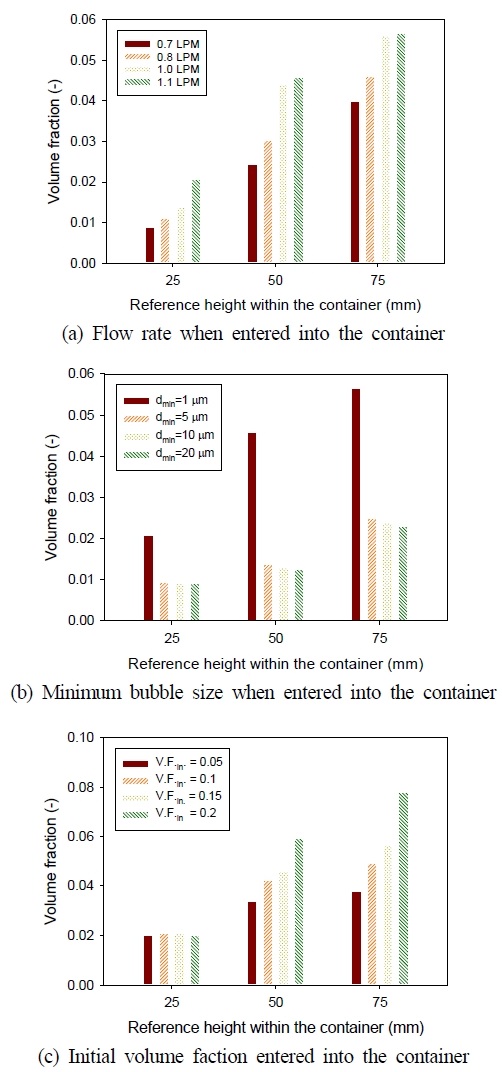

기체의 체적 분율은 기체-액체 혼합물의 유동에 의해 수조 내 기체가 이동하여 분산됨에 따라 변화한다. Fig. 6에서는 유량, 최소 기포 크기 및 주입되는 기포 체적 분율을 달리 했을 때 수조 내 위치에 따른 기포 체적 분율을 비교하였다. 기포의 이동 경로에 따라 기포가 머무는 위치 그리고 형성되는 기포 크기가 달라짐으로써 잔류 시간에 영향을 주어 기포 체적 분율이 변화하게 된다. 기포가 물속에서 부력이 적어 체류에 용이한 미세기포 크기는 50 μm 이하 수준으로 알려져 있다[22]. 큰 기포는 부상력으로 유동에 큰 영향을 주기 때문에 기포 체적 분율에 미치는 영향이 크다.

The air hold-up at various reference levels inside the container depending on the flow rate and different bubble sizes when entered into the container

Fig. 6(a)는 Fig. 5에서와 동일한 조건에서 총유량을 0.7, 0.8, 1.0 1.1 LPM으로 변화시켰을 때 13 s가 지난 이후 25, 50, 75 mm 높이에서 확인된 기포 체적 분율 결과이다. 전체적으로 체적 분율은 유량이 증가할수록 커지고 수조 내 위치가 높을수록 커진다. 1.0 LPM 이상의 큰 유량에서는 빠르게 기포의 수밀도가 높아져서 수면 아래 중간 지점까지도 체적 분율이 일정 수준으로 높아짐을 알 수 있다. 0.7 LPM과 0.8 LPM에서는 유체의 속도가 느려지고 기포의 이동도 그만큼 늦어져 중간 지점에서의 체적 분율이 상대적으로 작다. 같은 조건의 실험 결과 이미지에서도 확인되고 있다.

Fig. 6(b)는 총유량 1.1 LPM과 체적 분율 15%로 유입 시 분산되는 기포의 체적 분율 결과를 보여주고 있다. 여기서 기포의 최소 크기는 1, 5, 10, 20 μm으로 변화시켰다. 수조 내로 주입되는 기포는 최소 기포 크기만 가지는 것으로 가정하였고, 수조 내 유동 과정에서 기포 크기의 변화가 일어난다. 주입되는 기포의 크기가 1 μm로 작으면 수면 근처에서 degassing 되는 비율이 현저히 낮아 수조 내 기포의 체적 분율이 높았다. 주입되는 기포의 크기가 5 μm 이상으로 커지면 기포 융합 등을 통하여 큰 기포로 부상하면서 degassing 되는 비율이 높아지고 수조 내 기포의 체적 분율은 낮아진다.

Fig. 6(c)은 총유량을 1.1 LPM, 기포의 최소 크기를 1 μm으로 설정하고, 주입되는 기체의 체적 분율을 5%, 10%, 15%, 20%로 변화시켰을 때 13 s 지난 이후 수조 내 위치별로 체적 분율 변화이다. 높이 25 mm까지는 체적 분율이 2% 수준을 유지하다가 50 mm를 거쳐 75 mm 위치에 이르면 체적 분율이 최대 2배 이상 증가한다. 이는 기포의 초기 부상 또는 이동에 있어서 25 mm 높이에서는 입구 체적 분율의 변화에도 불구하고 수조 내 체적 분율의 변화가 크지 않지만, 점차 위치가 높아지면서 유동에 의한 확산으로 인해 체적 분율이 커진다.

이상의 결과를 종합하면 1.1 LPM 유량은 수조 내 전체 공간을 순환하기 위한 최적 유량이다. 기포 분산은 기포의 최소 크기를 1 μm로 하였을 때와 5 μm로 하였을 때는 차이가 크다. 이는 기포발생기에서 생성되는 기포의 크기가 1 μm인 경우 수조 내에서 부상이 작아 기포의 체적 분율 높게 나타났다. 초기에 주입되는 기포의 체적 분율이 높을수록 순환에 의한 기포 확산이 활발하며 전체적인 수조 내 체적 분율이 높아진다. 또한 시간이 증가와 함께 전 영역에 걸쳐 기체 체적 분율이 증가한다.

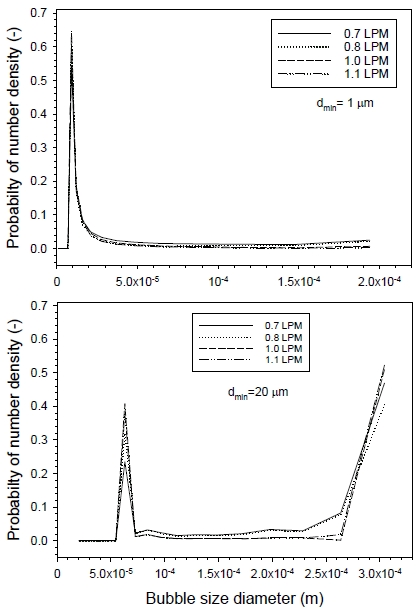

4.3 유량에 따른 기포 분산

Fig. 7에서는 수조 내에서 2상 유체의 융합 및 파괴 과정을 거쳐 형성되는 기포의 크기와 분산 정도를 살펴보았다. 총유량은 0.7~1.1 LPM으로 변화시켰고 체적 분율은 20%로 설정하였다. 수조 내에서 순환하는 흐름 패턴 속에서 미세 기포의 유지 및 분산을 위해서는 물 유량과 공기 유량의 적절한 배분이 필요하다. 본 연구와 동일한 조건에서 실험한 이전 연구[21]에서 기포의 최대 직경은 50 μm였고, 평균 직경은 20 μm로 나타났다. 이를 근거로 Fig. 7에서는 주입되는 기포 크기를 1 μm과 20 μm로 설정하여 수조 내에 기포의 크기 별 분포를 수밀도 확률분포로 나타내었다. dmin= 1 μm 경우 유량이 변화하더라도 수밀도 분포 변화가 미미하며, dmin = 20 μm 경우는 유량 변화에 의해 수밀도 분포의 유의미한 변화가 나타났다. 채널 형상, 표면 장력, 점도 및 물리적 특성 등이 기포 융합 및 파괴를 주도하지만 미세 기포의 크기를 가진 혼합물의 유입에서는 기포의 크기가 작을수록 분산은 크지 않고 수밀도도 크게 변하지 않았다. 그러나 최초 주입된 기포 크기가 20 μm로 커지면 수조 내에서 기포들이 융합되어 수면 아래에 큰 기포로 성장하여 모여드는 것으로 파악된다. 또한 기체 영역으로 많은 수의 큰 기포가 degassing 되어 나가지 못하고 기체층이 압축되는 영향에 놓이는 등, 기포 크기가 270 μm급 이상인 그룹에서는 수밀도가 크게 증가하는 결과로 나타나고 있다. 이러한 이유로 dmin = 1, 5, 10 μm 수준에서는 융합 비율도 낮고 분산도 작아 수조 내에 미세 기포가 전 영역에 걸쳐 존재하는 환경을 갖는다.

4.4 주입 기포의 체적 분율 및 크기(dmin)에 따른 수밀도 변화

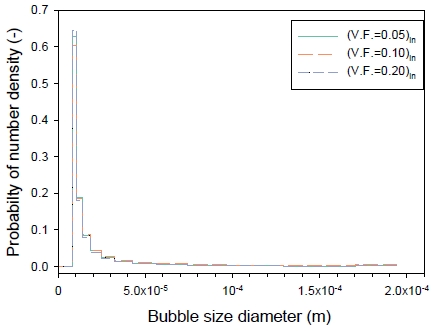

Fig. 8에서는 유량 1.1 LPM, 최소 기포 크기 dmin = 1 μm, 초기 체적 분율 5, 10, 20%인 경우에 대해 13 s 지난 후 중간 수직면에서 체크된 기포 크기 별 수밀도 분포를 살펴보았다. Fig. 6에서 확인한 바와 같이 수조 내 기포의 흐름은 약 13 s 후 계면 아래를 통과하면서 순환 상태가 되어 본격적으로 확산 단계에 들어간다. 기포 발생기에서 생성한 기포는 수조 내에서 이동하면서 기포간의 파괴 또는 융합이 기포 크기 별 수밀도와 분산에 영향을 미친다. 최소 기포 크기가 dmin = 1 μm로 동일한 조건에서 체적 분율의 변화에도 불구하고 기포의 수밀도는 10 μm에 집중되고 있으며, 증가폭에서 차이가 존재할 뿐 전체적인 분포에는 큰 차이가 없다. 따라서 융합이 조금 이루어질 뿐 상대적으로 기포 파괴는 없다고 볼 수 있다.

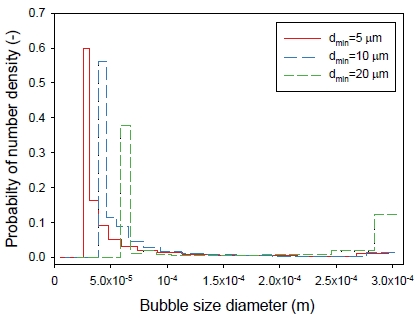

Fig. 9에서는 총유량 1.1 LPM, 체적 분율 0.2 조건에서 최소 기포 크기를 5, 10, 20 μm으로 변화시킨 경우에 대해 13 s 지난 후 중간 수직 평면 위치에서 체크된 기포 크기 별 수밀도의 확률 분포를 나타냈다. 이 경우도 소형 수조 내에서 어느 정도 혼합물의 순환이 진행이 되어 있는 만큼 기포의 확산이 많이 진척된 상황이다. 주입되는 기포의 크기가 5, 10, 20 μm로 증가함에 따라 기포 크기 별 수밀도의 집중이 각각 30, 45, 65 μm 크기에서 나타났다. 즉, 주입되는 기포의 크기가 증가하면 유동 과정에서 더 큰 크기의 기포로 변환이 되면서 수밀도는 낮아지고 있다. 이 그림에서 작은 크기의 기포 5 μm를 사용할 때 27~34 μm 직경의 분포가 60%를 가지는 반면에 큰 크기의 기포 20 μm를 사용할 때는 63 μm 직경의 기포 분포가 40%까지 감소하는 현상을 볼 수 있다. 또한 dmin값이 클수록 수면 근처에서 300 μm 급 직경의 기포가 13% 이상으로 증가하고 있다. 300 μm 급 기포의 수밀도 증가는 그만큼 수면을 돌파하지 못한 큰 기포끼리의 융합 활동이 더 활발했다고 볼 수 있다.

5. 결 론

본 연구에서는 기포 발생기에 의해 발생된 기포가 수조 내에서 융합 및 파괴되는 유동 현상을 고찰하기 위하여 Eulerian-PBM 해석기법을 적용하였다. 1 L용 수조 모형은 폐쇄형으로 미세 기포를 내포한 액체-기체 혼합물이 유입되어 일부 기체가 수면을 통해 degassing되고 2상 유체는 수조 내부 압력에 의해 토출된다.

기포 발생기로부터 유입되는 기포 크기를 1~20 μm로 변화시킨 결과 1 μm의 작은 기포는 부력에 의한 상승 효과가 적어 수조 내 체적 분율이 높은 반면, 20 μm의 큰 기포는 수면 근처에서 더 큰 기포로 융합되어 수면을 통해 degassing 됨으로 인해 수조 내 체적 분율이 낮아진다. 주입되는 총유량을 0.7~1.1 LPM으로 변화시킨 결과 유량이 증가할수록 수조 내 기포의 수밀도가 빠르게 증가하며, 주입되는 기포의 체적 분율이 클수록 순환에 의한 기포 확산이 활발하여 수조 내 기포의 수밀도를 증가시킨다.

최소 기포 크기가 1 μm일 경우 수조 내에서는 10 μm 크기의 기포가 가장 많은 확률로 존재하며, 주입되는 기포의 체적 분율 변화는 수조 내 기포 크기 변화에 큰 영향을 주지 않는다. 그러나 최소 기포 크기가 5~20 μm일 경우 수조 내에서는 30~65 μm 크기의 기포가 가장 많은 확률로 존재한다. 주입되는 기포의 크기가 커지면 유동 과정에서 더 큰 크기의 기포로 융합되고 그에 따른 수밀도는 낮아진다.

Acknowledgments

이 연구는 2022년 한국연구재단 개인기초연구사업(기본연구) 과제번호 2022R1F1A1071016의 연구비 지원으로 수행되었습니다.

References

-

Alam, H. S., Redhyka, G. G., Bahrudin, B., Sugiarto, A. T., Salim, T. I., Mardhiya, I. R., 2018, Design and Performance of Swirl Flow Microbubble Generator, International Journal of Engineering & Technology, 7:4.40 66-69

[https://doi.org/10.14419/ijet.v7i4.40.24077]

-

Li, Q., Guo, X., Zhang, D. Z., Lei, M., Liu, J. L., Fang, L., Zhang, J., 2023, Mechanism of Microbubbles and Cavitation Effect on Bubble Breakage in a Venturi Bubble Generator, J. Appl. Fluid Mech., 16:4 778-793

[https://doi.org/10.47176/jafm.16.04.1487]

- Sung, J. Y., Bang, T., Lee, I., Cho, I., Sung G., Baek, S. K., 2015, Nano Bubble Generator for Cleaning Root Canal of Tooth and Dental Apparatus Comprising the Same, US Patent: 9545295 B2.

-

Kim, J. H., Lee, C. U., Lee, I., Sung, J., 2023, Numerical Evaluation of Flow Pattern for Root Canal Irrigation Including Microbubbles, J. Korean Soc. Manuf. Technol. Eng., 32:5 251-259

[https://doi.org/10.7735/ksmte.2023.32.5.251]

-

Ding, G., Li, Z., Chen, J., Cai, X., 2021, An Investigation on the Bubble Transportation of a Two-Stage Series Venturi Bubble Generator, Chem. Eng. Res. Des., 174 345-356

[https://doi.org/10.1016/j.cherd.2021.08.022]

-

Hu, X., Zhang, B., Wu, C., Xu, X., Xue, M., Zheng, X., 2023, Numerical Simulation and Structural Optimization of Swirl Flow Micro-Nano Bubble Generator, Coatings, 13:8 1468

[https://doi.org/10.3390/coatings13081468]

-

Li, H., Zhang, Q., Zeng, M., Cao, J., Zhao, Q., Hao, L., 2023, Insights into Gas Flow Behavior in Venturi Aerator by CFD-PBM Model and Verification of its Efficiency in Sludge Reduction Through O3 Aeration, J. Water Process. Eng., 54 103960

[https://doi.org/10.1016/j.jwpe.2023.103960]

-

Wu, M., Song, H., Liang, X., Huang, N., Li, X., 2022, Generation of Micro-Nano Bubbles by Self-Developed Swirl-Type Micro-Nano Bubble Generator, Chem. Eng. Process.-Process Intensification, 181 109136

[https://doi.org/10.1016/j.cep.2022.109136]

-

Liao, Y., Lucas, D., 2010 A Literature Review on Mechanisms and Models for the Coalescence Process of Fluid Particles, Chem. Eng. Sci., 65:10 2851-2864

[https://doi.org/10.1016/j.ces.2010.02.020]

-

Favvas, E. P., Kyzas, G. Z., Efthimiadou, E. K., Mitropoulos, A. C., 2021, Bulk Nanobubbles, Generation Methods and Potential Applications, Curr. Opin. Colloid Interface Sci., 54 101455

[https://doi.org/10.1016/j.cocis.2021.101455]

-

Huang, J., Sun, L., Du, M., Mo, Z., Zhao, L., 2018, A Visualized Study of Interfacial Behavior of Air–Water Two-Phase Flow in a Rectangular Venturi Channel, Theor. Appl. Mech. Lett., 8:5 334-341

[https://doi.org/10.1016/j.taml.2018.05.004]

-

Liao, Y., Oerel, R., Kriebitzsch, S., Schlegel, F., Lucas, D., 2018, A Discrete Population Balance Equation for Binary Breakage, Int. J. Numer. Methods Fluids, 87:4 202-215

[https://doi.org/10.1002/fld.4491]

-

Liu, F., Yang, Y., Yang, X., 2024, Exact Solutions of Population Balance Equation with Aggregation, Nucleation, Growth and Breakage Processes Using Scaling Group Analysis, Symmetry, 16:1 65

[https://doi.org/10.3390/sym16010065]

-

Woo, X. Y., Tan, R. B. H., Braatz, R. D., 2009, Modeling and Computational Fluid Dynamics-Population Balance Equation-Micromixing Simulation of Impinging Jet Crystallizers, Cryst. Growth Des., 9:1 156-164

[https://doi.org/10.1021/cg800095z]

-

Si, Q., Asad, A., Wang, B., Peng, W., Gerard, B., Yuan, J., Ameer, A. K., 2019, Numerical Study on Gas–Liquid Two Phase Flow Characteristic of Multistage Electrical Submersible Pump by Using a Novel Multiple-Size Group (MUSIG) Model, Phys. Fluids, 34 063311

[https://doi.org/10.1063/5.0095829]

-

Krepper, E., Beyer, M., Frank, T., Lucas, D., Prasser, H.-M., 2009, CFD Simulation of Polydispersed Bubbly Two-Phase Flow around an Obstacle, Nucl. Eng. Des., 239:11, 2372-2381

[https://doi.org/10.1016/j.nucengdes.2009.06.015]

-

Montoya, G., Sanyal, J., Braun, M., Azhar, M., 2019, On the Assessment, Implementation, Validation, and Verification of Drag and Lift Forces in Gas–Liquid Applications for the CFD Codes FLUENT and CFX, Exp. Comput. Multiphase Flow, 1:4 255-270

[https://doi.org/10.1007/s42757-019-0032-z]

-

Min, J., Bao, Y., Chen, L., Gao, Z., Smith, J. M., 2008, Numerical Simulation of Gas Dispersion in an Aerated Stirred Reactor with Multiple Impellers, Ind. Eng. Chem. Res., 47:18 7112-7117

[https://doi.org/10.1021/ie800490j]

-

Pinar, Z., 2021, Studies on Population Balance Equation Involving Aggregation and Growth Terms Via Symmetries, Int. J. Nonlinear Sci. Numer. Simul., 22:3-4 437-446

[https://doi.org/10.1515/ijnsns-2018-0389]

- Ansys Fluent, 2021, Ansys Fluent Theory Guide, Ansys, Inc.

- Lee, C. U., Sung, J., Lee, D., 2024, Measurements of Bubble Generation according to Gas Flow Rate in an Ejector-type Microbubble Generator, Proceeding of the 13th National Congress on Fluid Engineering, 148.

-

Nam, G., Jung, J., 2016, Application of Ozone Microbubbles in the Field of Water and Wastewater Treatment, Ecology and Resilient Infrastructure, 3:4 256-262

[https://doi.org/10.17820/eri.2016.3.4.256]

Graduate Student in the Department of Mechanical Engineering, Seoul National University of Science and Technology.

His research interest is Fluid Dynamics.

E-mail: 22530003@seoultech.ac.kr

Graduate Student in the Department of Mechanical Engineering, Seoul National University of Science and Technology.

His research interest are Biomechanics and Fluid Dynamics.

E-mail: chanw158256@gmail.com

Research Professor in NDT Research Center, Seoul National University of Science and Technology.

His research interest are Tribology and Thermal Fluid.

E-mail: joonk61@seoultech.ac.kr

Professor in the Department of Mechanical and Automotive Engineering, Seoul National University of Science and Technology.

His research interest is Flow Visualization.

E-mail: jysung@seoultech.ac.kr

Professor in the Department of Mechanical and Automotive Engineering, Seoul National University of Science and Technology.

His research interest is Vibration.

E-mail: Idh@seoultech.ac.kr

CEO, BNL Biotech.

His research interest is Root Canal Treatment.

E-mail: superendo@bnlbio.com