전극 형상이 가공물 전류 흐름 및 세기에 미치는 영향에 대한 해석 기반 연구

Abstract

This study investigates how the shape of an electrode affects current flow and density in electrochemical machining (ECM). Two distinct electrode designs were evaluated: a standard cylindrical electrode (A) and a chamfered electrode (B). The designs were tested under varying gap conditions between the electrode and a SUS304 workpiece. The experiments utilized a constant 5A current and NaCl as the electrolyte. Current density was measured at gap distances of 1, 3, and 5 mm to assess its influence on machining precision and hole formation. The results revealed that smaller gaps resulted in higher current concentration, which enhanced accuracy but also increased the risk of uneven wear. Electrode B exhibited a more uniform current density compared to Electrode A. These findings can be used as a guide in the optimization of ECM processes for improved performance.

Keywords:

Electrochemical machining (ECM), Electrode shape, Current density, Gap effect, Tungsten electrode1. 서 론

전해가공(electrochemical machining, ECM)은 전기화학적 반응을 이용해 고경도 금속 및 복잡한 형상을 비접촉 방식으로 정밀 가공할 수 있는 첨단 제조 기술로 주목받고 있다. 이 공정은 금속의 열 변형이나 기계적 손상을 방지하면서 고품질의 표면 마감을 제공하는 특징을 가지며, 항공우주, 자동차, 의료 기기, 전자 산업 등 다양한 첨단 산업 분야에서 필수적인 역할을 하고 있다. 특히, 고온에 민감한 재료를 가공할 때 전해가공은 열적 영향을 최소화하는 공정으로 산업적 중요성이 점차 확대되고 있다.

전해가공의 주요 원리는 가공물을 양극(anode), 전극을 음극(cathode)으로 설정한 상태에서 전류를 흘려 가공물 표면에서 전기화학적 용해를 유도하는 것이다. 이 과정은 전해액을 매개로 진행되며, 물리적 접촉 없이 금속을 선택적으로 제거할 수 있어 복잡하고 미세한 형상을 정밀하게 구현할 수 있다. 이러한 특성은 기존의 전통적 기계 가공 방법으로는 구현하기 어려운 고난도 작업을 가능하게 한다는 점에서 그 경쟁력을 보여준다. 산업에서 전해가공은 여러 장점을 통해 생산성과 경제성을 동시에 제공한다. 비접촉 방식으로 열 영향을 최소화하며 공구 마모를 줄이는 동시에 고강도 금속 가공에서도 균일성과 정밀성을 확보할 수 있다. 특히, 스테인리스강 및 니켈 합금과 같은 고가 금속을 가공할 때 높은 재료 효율성과 비용 절감 효과를 제공하여 경제적 이점을 극대화할 수 있다. 더불어, 전해액의 선택과 최적화는 전해가공의 공정 효율성과 품질뿐만 아니라 경제성에 큰 영향을 미친다. 본 연구에서 사용된, NaCl 전해액은 Cl- 이온을 활용해 금속 산화층 제거를 촉진하고, 균일한 재료 제거를 가능하게 하여 다양한 응용 분야에서 높은 품질의 가공 결과를 제공한다[1].

본 연구는 전해가공에서 전극 형상이 전류 밀도 분포 및 가공 성능에 미치는 영향을 체계적으로 분석하는데 초점을 맞춘다. 이를 위해, 두 가지 형태의 전극을 비교하고, 전기화학적 반응의 균일성과 가공 품질 간의 상관관계를 평가한다. 연구 결과는 전해가공의 가공 효율을 극대화하기 위한 최적의 전극 설계 및 공정 조건을 제시했다[2,3].

2. 본 론

2.1 전해 가공(electrochemical machining, ECM)

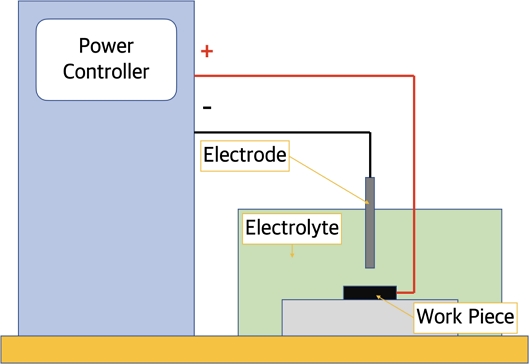

Fig. 1은 전해가공의 개략도에 관한 것이다. 전해가공은 전기화학적 반응을 이용해 금속을 제거하는 비접촉식 가공 공정으로, 특히 복잡한 형상 가공과 고경도 금속 가공에 효과적이다. 전해가공은 금속 표면에 전극을 통해 전류를 흘리면서 금속을 제거하는 방식으로 작동하며, 전기적 접촉이 없이 전기화학적 반응만으로 가공이 이루어지기에 마모나 열 변형의 문제가 발생하지 않는다.

본 연구는 전극의 형상이 전류 밀도 분포와 가공 성능에 미치는 영향을 분석하기 위해 두 가지 형태의 전극을 사용해서 실험했다. Edge type electrode는 원기둥 형태로, 전극의 끝이 평평한 형상이다. Non Edge type electrode는 끝에 2 mm의 Chamfer가 적용된 원기둥 전극으로, 전류가 전극 끝부분에서 더 고르게 분포될 것으로 예상된다. 두 전극을 각각 사용하여 가공물에 미치는 전류 밀도 차이 시뮬레이션을 통해 분석하고, 가공 성능을 비교했다[4-6].

2.2 전극 형상 모델링

본 연구에서 Workpiece와 Electrode의 3D 모델링은 Autodesk Inventor 2022를 사용했다. 이 소프트웨어는 전극과 같은 부품의 모델링에 적합하다. 연구에서 사용된 전극과 가공물의 모델링은 전해가공에서 전극 형상이 가공 성능에 미치는 영향을 분석하기 위해 중요한 데이터를 제공한다. 모델링 작업에서는 전극과 가공물의 형상을 반영하여, 실험에서 일관성 있는 결과를 도출하는 기초가 되었다.

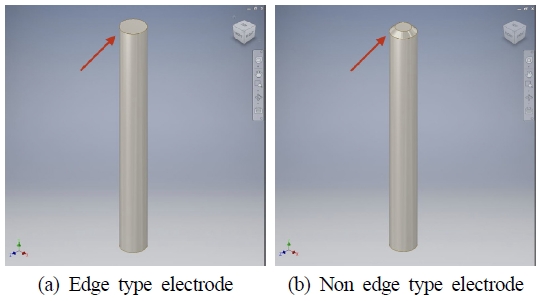

Fig. 2는 연구에서 사용된 두 가지 전극의 형상을 보여준다. (a) Edge type electrode는 직경(Ø) 10 mm, 길이(L) 100 mm의 원기둥 형태로, 특별한 형상 변화 없이 기본 원통형을 유지하고 있다. 이 전극은 전해가공에서 전류 밀도를 고르게 분포시키는 기본적인 형상으로, 균일한 가공을 기대할 수 있다. (b) Non edge type electrode는 직경(Ø) 10 mm, 길이(L) 100 mm의 기본 원기둥 형태에 2 mm의 Chamfer가 추가된 전극이다. 이 Chamfer는 전극의 끝에서 전류가 집중되는 현상을 줄여, 전류 밀도가 보다 균일하게 분포될 수 있도록 설계되었다. Non edge type electrode의 형상은 가공 정밀도를 높이고, 가공물의 표면 품질을 향상시킬 수 있을 것으로 기대된다.

2.3 전극 형상 가공

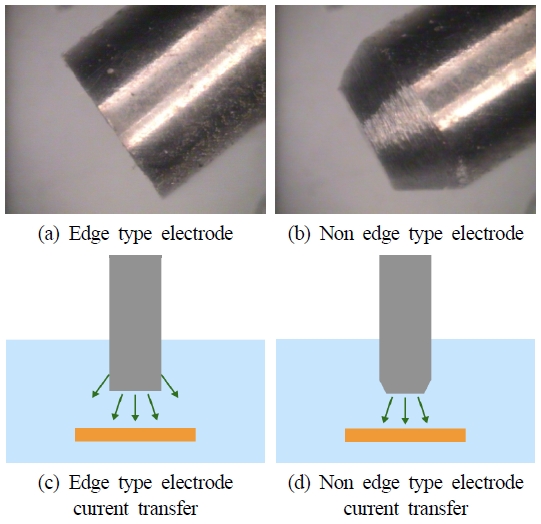

본 연구의 전극들은 전극 형상 모델링에서 설계된 모델을 기반으로 제작되었으며, 실험을 위해 두 가지 전극이 각각의 형태에 맞게 가공했다. Fig. 3은 실험에 사용된 전극들의 형상을 나타낸다. Fig. 3(a)는 별도의 추가 가공 없이 원통형을 유지하고 있다. 이 전극은 전해가공에서 전류가 균일하게 분포되도록 설계되었다. Edge type electrode는 전류 밀도가 가공물에 고르게 분포되는 상황을 평가하는데 적합하다. Fig. 3(b)는 Edge type electrode와 동일한 직경과 길이를 가지지만, 끝에 2 mm의 Chamfer가 되어 있다. 이는 전극 끝에서 발생할 수 있는 전류 집중 현상을 완화하여, 전류가 가공물에 균일하게 분포되도록 설계되었다. Non edge type electrode는 전류 분포를 최적화하기 위한 설계로, 전해가공에서 전류 밀도 분포를 분석하는데 중요한 역할을 한다[7].

Fig. 3(c)는 Edge type electrode의 전류 이송에 대한 개념도로 전류가 불균일하게 분포 되고, Fig. 3(d)는 Non edge type electrode의 전류 이송에 대한 개념도로 전류가 균일하게 분포 됨을 나타낸다.

3. 시뮬레이션

전해가공에서 간극의 크기는 전류 밀도와 전해질의 흐름을 좌우하며, 가공의 성능과 결과물의 품질에 큰 변화를 가져온다. 간극이 감소할수록 전류 밀도는 높아지고 가공 속도가 빨라질 수 있지만, 너무 감소하면 가공의 균일성이 떨어질 가능성이 있다. 반대로 간극이 증가하면 전해질의 흐름은 원활해지지만, 전류 밀도가 낮아져 가공 속도가 느려지면서 가공이 더욱 균일하게 이루어질 수 있다.

본 연구에서는 간극의 변화에 따른 전류 밀도를 분석하기 위해, Ansys R16.1을 사용하여 전극과 가공물 사이의 간극이 1 mm, 3 mm, 5 mm일 때 전해가공의 특성 변화를 해석했다. 이 해석은 전류 밀도와 전해질 흐름이 간극에 따라 어떻게 달라지는지를 파악하여, 가공 결과에 미치는 영향을 평가하는데 목적이 있다.

3.1 Edge type electrode

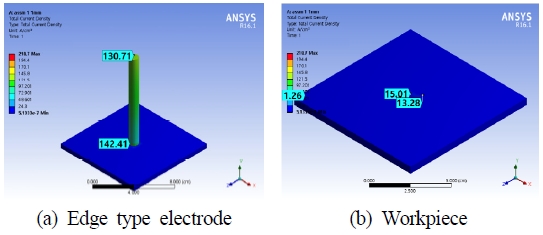

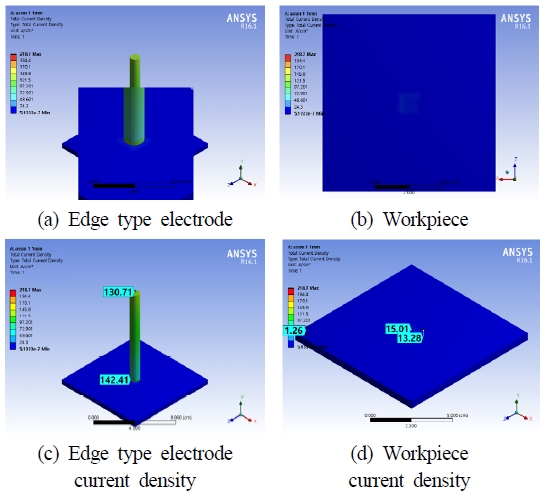

Fig. 4는 Edge type electrode와 Workpiece의 간극이 1 mm일 때, 각각 Electrode와 Workpiece의 전류밀도를 나타낸다. 전류 밀도는 전극의 상단에서 130.71 A/cm2, 하단에서 142.41 A/cm2로 나타나며, 하단에서 더 큰 집중을 보인다. 이는 전극과 가공물 간의 간격이 매우 감소했기에 전류가 하단부에 더 많이 몰리는 경향을 보여준다. 가공물의 중앙부에 가까워질수록 전류 밀도는 급격히 감소하여 15.01 A/cm2로 나타나며, 가공물의 주변부와 테두리에서도 전류 밀도는 각각 13.28 A/cm2와 1.26 A/cm2로 매우 낮다.

전류가 전극의 하단부에 집중된다는 것은, 구멍을 형성하는 과정에서 전극 하단부에서 전류가 집중적으로 작용해 구멍이 하단부에서부터 잘 형성될 가능성이 높음을 의미한다. 그러나 전류의 집중이 지나칠 경우, 구멍의 크기나 형상이 왜곡되거나 지나치게 파이는 형상이 발생할 수도 있다. 또한, 가공물의 중앙부와 테두리로 갈수록 전류가 약해지기에, 구멍의 크기와 모양이 불균일하게 형성될 가능성이 있다. 이러한 현상은 감소한 간극에서 전류 분포의 중요도를 보여준다.

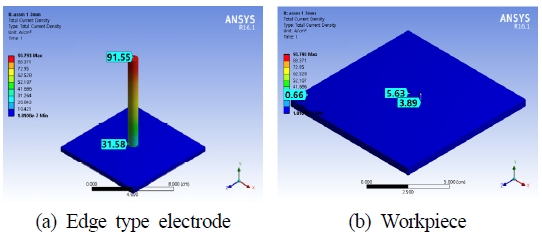

Fig. 5는 Edge type electrode와 Workpiece의 간극이 3 mm일 때, 각각 Electrode와 Workpiece의 전류밀도를 나타낸다. 전류 밀도는 전극 상단에서 91.55 A/cm2로 감소하고, 하단에서도 31.58 A/cm2로 이전보다 낮아진다. 가공물의 중앙부로 전달되는 전류는 5.63 A/cm2로 약해지며, 주변부와 테두리에서도 각각 3.89 A/cm2와 0.66 A/cm2로 전류가 점차 약해지는 경향을 보인다.

전극과 가공물 간의 간극이 3 mm일 때, 전류 밀도가 전극 상단에 여전히 집중되고 있지만, 전체적으로 균일한 전류 분포는 이루어지지 않는다. 전극 하단부에서부터 가공물에 전달되는 전류가 적어지면서 구멍의 형성은 상단에서 주로 이루어질 가능성이 높다. 그러나 구멍이 형성되더라도, 전류 밀도가 불균일하기에 구멍의 크기나 모양은 일정하지 않거나 예상보다 불균일한 형상이 될 수 있다. 전극 상단에서 구멍은 잘 형성되더라도, 중앙부와 주변부로 갈수록 전류가 약해 구멍의 품질이 떨어질 가능성이 높다.

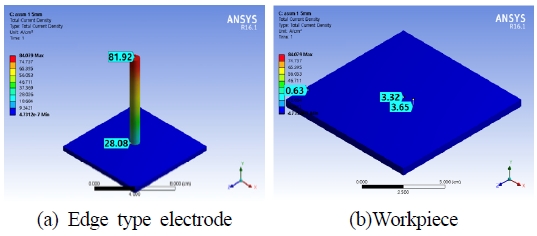

Fig. 6은 Edge type electrode와 Workpiece의 간극이 5 mm일 때, 각각 Electrode와 Workpiece의 전류밀도를 나타낸다. 전류 밀도는 전극 상단에서 81.92 A/cm2로 크게 감소하며, 하단에서도 28.08 A/cm2로 감소한다. 가공물의 중앙부로 전달되는 전류는 3.32 A/cm2에 그치며, 주변부와 테두리에서는 각각 3.65 A/cm2와 0.63 A/cm2로 매우 약한 전류가 흐른다.

간극이 증가함 따라 전류가 전극에서 가공물로 전달되는 과정에서 큰 손실이 발생하고, 전극과 가공물 간의 전류 밀도 차이가 커진다. 이는 구멍 형성이 어렵거나, 구멍이 형성되더라도 전류 밀도의 불균형으로 인해 형상이 왜곡될 수 있음을 의미한다. 전류가 충분히 전달되지 않으면, 구멍이 제대로 뚫리지 않거나 매우 불규칙한 모양으로 형성될 가능성이 높다. 또한, 구멍의 크기도 기대한 만큼 형성되지 않을 수 있어, 증가한 간극에서 전류 밀도 분포가 얼마나 중요한지 보여준다.

Table 1은 Edge type electrode에서 전극과 가공물 간의 간극이 1 mm, 3 mm, 5 mm일 때 각 위치에서의 전류 밀도 변화를 보여준다. 전극 상단의 전류 밀도는 간극이 감소할수록 집중되며, 1 mm 간극에서는 130.71 A/cm2로 최대 값을 기록하고 있다. Bottom에서도 1 mm 간극에서 142.41 A/cm²로 높은 전류 밀도가 나타나 전극 근처에서 전류가 많이 집중되는 경향을 보인다. 하지만 간극이 3 mm, 5 mm로 증가할수록 상단과 하단에서의 전류 밀도는 감소하여, 5 mm 간극에서는 상단 81.92 A/cm2, 하단 28.08 A/cm²로 전류 밀도가 낮아진다.

3.2 Non edge type electrode

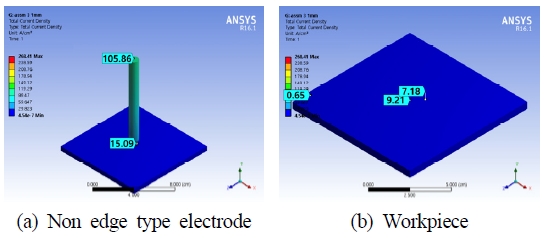

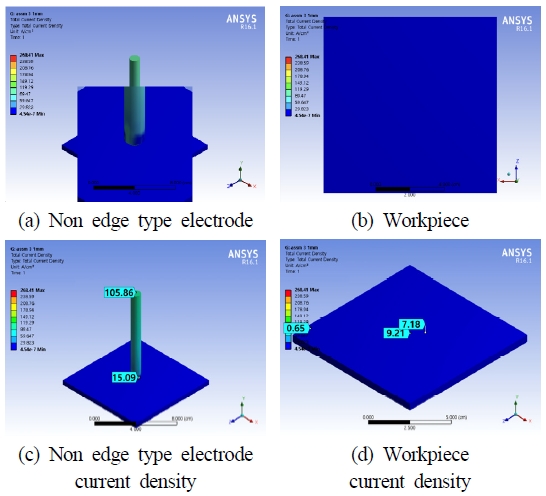

Fig. 7은 Non edge type electrode와 Workpiece의 간극이 1 mm일 때, 각각 Electrode와 Workpiece의 전류밀도를 나타낸다. 전극 상단에서의 전류 밀도는 105.86 A/cm2로 집중되지만, 하단에서도 15.09 A/cm2로 전류가 전달된다. 이는 Edge type electrode보다 전류가 하단부로도 고르게 분포된다는 점에서 전류 집중이 완화되었음을 보여준다. 가공물의 중앙부에서는 9.21 A/cm2의 전류가 전달되며, 주변부와 테두리에서도 각각 7.18 A/cm2와 0.65 A/cm2로 비교적 균일한 전류 분포를 유지한다.

감소한 간극에서 전류가 고르게 분포되기에, 구멍 형성이 상단과 하단 모두에서 균일하게 이루어질 가능성이 높다. 특히 Chamfer 덕에 전류 집중이 줄어들어, 구멍이 더욱 정밀하고 깔끔하게 형성될 수 있다. 이는 전류 밀도의 균일성이 구멍 형성에 미치는 영향을 보여주며, 감소한 간극에서도 Non edge type electrode가 전해가공에 적합함을 알 수있다.

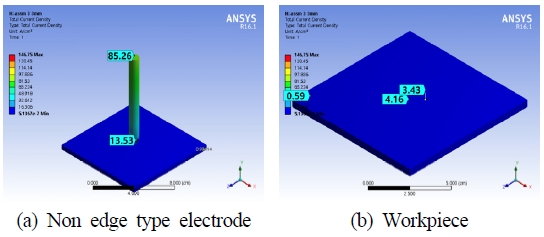

Fig. 8은 Non edge type electrode와 Workpiece의 간극이 3 mm일 때, 각각 Electrode와 Workpiece의 전류밀도를 나타낸다. 전류 밀도는 상단에서 85.26 A/cm2로 나타나고, 하단에서는 13.53 A/cm2로 전류가 더 낮아진다. 가공물 중앙부로 전달되는 전류는 4.16 A/cm2로 감소하지만, 비교적 균일한 전류 밀도를 유지한다. 주변부와 테두리에서도 각각 3.43 A/cm2와 0.59 A/cm2로 균일한 전류가 흐르는 것을 확인할 수 있다. Non edge type electrode는 Chamfer로 인해 전류 밀도가 상단과 하단, 그리고 가공물 중앙부까지도 고르게 분포된다. 전류 집중 현상이 줄어들어, 구멍 형성의 안정성과 정밀도가 높아질 가능성이 높다. 증가한 간극에서도 구멍은 안정적으로 형성될 것이며, 전류 밀도의 불균형으로 인해 발생할 수 있는 형상 왜곡이나 파임 현상이 크게 줄어들 것으로 예상된다. 따라서 Non edge type electrode는 간극이 증가했을 때도 균일한 가공 성능을 보일 것으로 판단된다.

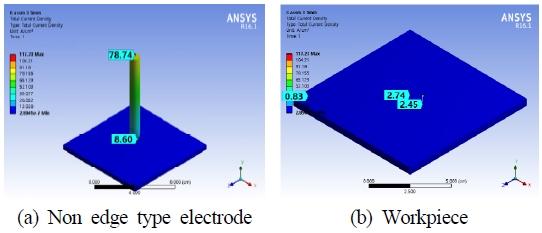

Fig. 9는 Non edge type electrode와 Workpiece의 간극이 5 mm일 때, 각각 Electrode와 Workpiece의 전류밀도를 나타낸다. 전류 밀도는 상단에서 78.74 A/cm2, 하단에서 8.60 A/cm2로 감소하지만, 여전히 전류는 비교적 균일하게 분포된다. 가공물의 중앙부와 주변부에서도 각각 2.74 A/cm2와 2.45 A/cm2의 전류가 고르게 흐른다. 이로 인해 구멍 형성이 안정적으로 이루어질 수 있는 가능성이 높다.

Chamfer가 적용된 Non edge type electrode는 간극이 증가할수록 전류 밀도가 줄어들지만, 전류 분포가 전체적으로 균일하게 유지된다는 점에서 구멍 형성에 유리하다. 전류가 고르게 분포되기에 구멍이 형성되는 위치와 크기가 더욱 정밀할 수 있으며, 증가한 간극에서도 형상의 일관성이 유지될 가능성이 높다. 이는 Non edge type electrode가 증가한 간극에서도 전류 분포를 최적화할 수 있는 전극임을 알 수 있다.

Table 2는 Non edge type electrode에서 간극이 1 mm, 3 mm, 5 mm일 때 전류 밀도의 변화를 나타낸다. Chamfer가 적용된 Non edge type electrode는 전류가 상단과 하단 모두에 더 균일하게 분포되는 특징을 보인다. 1 mm 간극에서는 상단에서 105.86 A/cm²로 전류가 집중되지만, 하단에서도 15.09 A/cm2의 전류가 전달되어, 전류 분포가 균일하다. 간극이 3 mm일 때는 상단 85.26 A/cm2, 하단 13.53 A/cm2로 여전히 균일한 분포를 유지하고 있으며, 5 mm 간극에서는 상단 78.74 A/cm2, 하단 8.60 A/cm2로 감소한다.

3.3 시뮬레이션 결과

실험 결과, 형상의 선명도와 형성 여부는 전극 형상에 따라 결정되었다. 전류 밀도 값은 간극에 따라 변화했으나, 형상의 본질적인 차이는 전극의 기하학적 특성에 의해 좌우되었다. 간극이 달라지더라도 형상은 본질적으로 동일했으며, 전류 밀도는 형상의 선명도에만 영향을 미쳤다. 결국, 전극이 전류를 어떻게 집중시키느냐에 따라 형상이 뚜렷하게 보이거나 흐릿하게 나타나는 경향이 있었다. 전류가 집중된 전극에서는 형상이 명확하게 형성되었고, 전류가 분산된 전극에서는 형상이 덜 명확하게 나타났다. 이는 전극 형상이 가공물 형상 형성에 주요한 변수로 작용함을 알 수 있다.

Fig. 10의 (a)는 실험 구성, (b)는 가공물, (c)는 실험의 전류 밀도, (d)는 가공물의 전류밀도다. 전극의 Bottom에서 전류가 집중되어, 1 mm 간극에서는 142.41 A/cm2, 3 mm에서는 31.58 A/cm2, 5 mm에서는 28.08 A/cm2의 높은 전류 밀도를 보였다. 이러한 전류 집중은 전극 하단에서 뚜렷하게 나타났으며, Workpiece에도 영향을 미쳤다. Workpiece의 Center에서는 전류가 주로 집중되었고, 1 mm 간극에서는 15.01 A/cm2, 3 mm에서는 5.63 A/cm2, 5 mm에서는 3.32 A/cm2로, 중앙에서 상대적으로 높은 전류가 흐르면서 구멍이 형성될 가능성이 높았다. 이와 달리, Workpiece의 주변부와 테두리에서는 전류가 충분히 전달되지 않아 구멍의 형상이 불균일하거나 흐릿하게 나타날 수 있다.

Fig. 11의 (a)는 실험 구성, (b)는 가공물, (c)는 실험의 전류 밀도, (d)는 가공물의 전류밀도다. Chamfer가 된 형상임에도 불구하고, 전극 바닥 일부에 전류가 흐르지 않는 구역이 발생했다. 1 mm 간극에서는 하단에서 15.09 A/cm2, 3 mm에서는 13.53 A/cm2, 5 mm에서는 8.60 A/cm2로 전류 밀도가 낮아졌으며, 이로 인해 전류가 전극 하단 전체에 고르게 분포되지 못했다. Workpiece의 Center는 일정 수준의 전류가 집중되었지만, 주변부로 갈수록 전류 밀도가 급격히 감소했다. 5 mm 간극에서 주변부 전류는 2.45 A/cm2로 매우 낮았고, 이는 Workpiece에서 구멍 형상이 명확히 나타나지 않게 만들었다.

4. 실험 조건

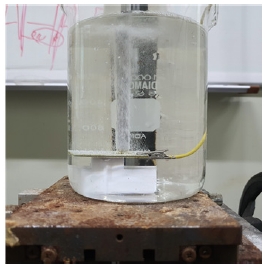

본 연구에서는 해석에서 수행된 시뮬레이션 결과와 전해가공 실험 간의 경향을 비교하기 위한 실험을 진행했다. 이 과정에서 시뮬레이션을 통해 예측된 전류 밀도가 실제 가공 시 어떻게 반영되는지를 검증하고, 전극 형상 및 간극 변화가 가공 결과에 미치는 영향을 분석하고자 했다. Fig. 12는 전해가공의 실험에 관한 것으로 실험에 사용된 조건은 Table 3에 제시되어 있으며, 5 A의 일정한 전류가 적용되었다. 전극과 가공물 사이의 간극은 1 mm, 3 mm, 5 mm로 설정되었으며, 전극은 직경(Ø) 10 mm의 텅스텐 막대, Workpiece는 SUS304로 준비했다. 또한, 전해질로는 0.2 mol 농도의 NaCl이 사용되었다.

5. 실험 결과

본 연구는 Edge type electrode와 Non edge type electrode를 사용하여 간극(1 mm, 3 mm, 5 mm)에 따른 전해가공 결과를 비교했다. 간극 1 mm에서 Edge type electrode는 중심부 142.41 A/cm2, 주변부 13.28 A/cm2, 테두리 1.26 A/cm2로 불균일한 전류 분포를 보여줬으나, Non edge type electrode는 중심부 105.86 A/cm2, 주변부 7.18 A/cm2, 테두리 0.65 A/cm2로 균일한 분포를 보였다. 간극이 3 mm와 5 mm로 증가할수록 두 전극 모두 전류 밀도가 감소했으나, Non edge type electrode는 균일한 분포를 유지하며 Edge type electrode보다 우수한 가공 정밀도를 나타냈다. Table 4는 각 전극과 간극 조건에서의 실험 결과로, Non edge type electrode가 균일성과 정밀도에서 더 우수하다.

6. 결 론

본 연구는 전해가공에서 전극 형상과 간극 크기가 전류 밀도 분포 및 가공 정밀도에 미치는 영향을 분석했다. Non edge type electrode는 중심부와 주변부 간 전류 밀도 차이가 적어 균일하고 정밀한 가공 결과를 보였으며, 1 mm 간극에서 중심부와 주변부 전류 밀도가 각각 105.86 A/cm2와 7.18 A/cm2로 Edge type electrode보다 우수한 성능을 나타냈다. 간극이 증가할수록 전류 밀도와 형상의 선명도가 저하되었지만, Non edge type electrode는 안정적인 성능을 유지했다. 이를 통해 국부적인 정밀 형상 가공의 최적 전극 형상은 Non edge type electrode임을 확인하고 감소한 간극에서 높은 정밀도를 보였다. 그러므로, Edge type electrode는 국부적인 정밀 형상 가공에는 적절하지 못함을 확인했다.

따라서, 본 연구는 시뮬레이션과 실험 데이터를 기반으로 전류 분포를 예측하고 가공 품질을 향상시키기 위한 최적 조건을 제안했고, 향후 다양한 전극 재료와 전해액 조합, 고난도 형상의 가공물에 대한 연구를 통해 전해가공의 적용 가능성을 확대할 수 있다[4-7].

References

- Jeon, D.-H., Kim, B.-H., Chu, C.-N., 2006, Micro Machining by EDM and ECM, J. Korean Soc. Precis. Eng., 23:10 52-59.

- Ryu, S.-H., Yu, J.-S., 2009, Electrochemical Machining Using Tungsten Microelectrode, J. Korean Soc. Precis. Eng., 26:4 134-140.

- Kim, Y.-S., 2014, Review of Electrochemical and Electrodischarge Machining, Proceedings of the Korean Society of Surface Engineering Autumn Conference, 142-144.

- Shin, T.-H., Kim, B.-K., Baek, S.-Y., Lee, E.-S., 2009, The Machining Characteristics of Groove Patterning for Nitinol Shape Memory Alloy Using Electrochemical Machining, J. Korean Soc. Manuf. Technol. Eng., 18:6 551-557.

- Lee, E.-S., Kim, C.-K., 2003, A Study on Machining Characteristics of the Electropolishing of Aluminum Alloy, J. Korean Soc. Manuf. Technol. Eng., 12:2 17-22.

- Jang, S.-H., Choi, S.-G., Kim, S.-H., Lee, E.-S., 2022, A Study on Surface Roughness Improvement by Workpiece Rotation through Dynamic Analysis of Electrochemical Polishing, Proceedings of the Korean Society for Precision Engineering Autumn Conference, 5-5.

- Choi, S. G., 2020, Study on Precision Electrochemical Machining Characteristics Based on Deep Learning, Doctoral Dissertation, Inha University, Republic of Korea.

Ph.D. Candidate in the Department of Mechanical Engineering, Inha University.

His research interest is System Analysis.

E-mail: 222191500@inha.edu

Ph.D. Student in the Department of Mechanical Engineering, Inha University.

His research interest is Electro Chemistry.

E-mail: preferjang@inha.edu

Ph.D. in the KIURI Center for Hydrogen Based Next Generation Mechanical System, Inha University.

His research interest is Mechanical Design.

E-mail: choisg@inha.ac.kr

Professor in the Department of Mechanical Engineering, Inha University.

His research interest is Electrochemical Polishing.

E-mail: leees@inha.ac.kr