랜덤진동을 고려한 철도차량 주 변압기의 내구 특성 평가

bDepartment of Railway Safety Engineering, Seoul National University of Science and Technology 232, Gongneung-ro, Nowon-gu, Seoul 01811, Korea

Abstract

This study conducted finite element analysis of the railway vehicle main transformer, which is a core component of railway vehicles. The purpose of this analysis is to evaluate the structural integrity and fatigue durability of the main transformer during random vibration by applying various analysis techniques. We performed static structural and fatigue analyses by applying the technical standards of railway vehicles and the detailed contents of EN 12663-1. The results of the static analysis confirmed that the maximum equivalent stresses generated in all the load cases were satisfied within the yield strength of the material. In addition KS C IEC 61373 was applied and Miner's rule was used to calculate the fatigue life. Based on the evaluation, the total damage index was 0.4381 according to Miner's rule.

Keywords:

Main transformer, Modal analysis, EN 12663-1, Goodman diagram, KS C IEC 61373, Random vibration1. 서 론

철도는 다른 교통수단에 비하여 수송 효율성이 우수하며, 정시성이 확보되는 안전한 교통수단이다. 특히, 에너지 효율이 탁월하게 높아 경제적이며, 이산화탄소 배출량이 적어 대기오염이 없는 친환경 등의 장점이 있다. 최근에는 수도권 도시들의 가파른 성장으로 인하여 기존의 지하철구간과 교외의 국철구간이 연결로 교통망이 점진적으로 확장되고 있다.

국철구간은 중·장거리 수송에 유리한 교류 전기방식(25,000 V)을 적용하여 열차를 운행하고 있으며, 도시철도의 경우 국철과 달리 경량 단거리 수송에 유리한 직류 전기방식(1,500 V)으로 운행하고 있다. 현재 1호선과 4호선 구간에서 직류와 교류가 연결된 구간이 있으며, 이러한 구간을 운행하는 철도차량은 교직겸용차를 도입하여야 한다.

국내의 도시철도차량 주 변압기는 일반적으로 객차 언더 프레임의 하부에 장착되어 있으며, 가선으로부터 받은 25 kV의 전압을 모터 및 각종 전장품에 알맞은 전압으로 변환시켜주는 역할을 한다. 현재 교직겸용차에 장착되어있는 주 변압기는 대부분 해외 제품을 수입하여 사용하고 있으며, 연식이 오래되어 일부 부품의 경우 단종 또는 부품 수급의 지연 그리고 가격 상승으로 인해 운영사에서는 고비용 저효율의 문제에 봉착해 있다[1].

철도차량 분야에서 독자기술을 보유하고 있는 선진국은 일본, 프랑스, 독일이 있으며, 세계 철도시장을 선점하기 위해 치열하게 연구개발을 하고 있다. 특히 전원 및 전기시스템 부품 분야에서 연구개발 및 특허가 출원되었으며, 국가별 출원현황을 살펴보면 일본이 31%(304건)으로 최다 출원 국가이며, 중국이 일본과 비슷한 수준(300건)으로 그 뒤를 잇고 있다. 우리나라는 출원 건수가 미흡한 수준이지만, KTX 개통시기인 2004년 이후로 관련 부품에 대한 기술의 관심이 증가하고 있다[2].

국내에서 진행된 연구로는 동력집중식 고속열차용(6,200 kVA) 주 변압기는 국산화하여 현재 KTX-산천 운행에 사용되고 있으며, 400 km/h급 고속열차인 해무(HEMU-430X)에 장착되는 동력분산식 고속열차용(4,350 kVA) 주 변압기를 개발하는 연구가 진행되고 있다[3,4]. 그러나 고속철도는 저속으로 운행하는 도시철도와 주행 시스템이 다르기 때문에 주 변압기의 용량과 구조의 차이로 인해 적용하는 기술이 전혀 다름을 확인할 수 있었다.

그 밖에 고속철도차량용 주 변압기의 성능향상을 위해 기존의 유입식 주변압기 기술을 대체하는 몰드형 주 변압기 기술사양 검토 연구와 고속열차 주 변압기 외함 및 오일에 대한 온도 변화를 시간별로 측정하여 외기온도와의 상관관계를 분석하는 연구가 수행되었다. 또한 CFD를 이용한 식물성 절연유 변압기의 온도상승 예측에 관한 연구를 통해 열유동 해석을 이용한 온도 분포를 수치해석을 통하여 예측하는 연구가 진행되었다[5-7].

국내 철도차량 분야에서 차체 또는 대차 프레임에 대한 구조강도 및 피로내구 평가 연구는 오래전부터 활발하게 진행되었지만 전장품 및 세부 부품에 대한 해석 및 검증하는 연구 사례는 많지 않으며, 도시철도차량에 장착되는 주 변압기에 대한 연구 사례는 찾아보기 힘든 상황이다.

본 연구는 철도차량의 핵심부품 중 하나인 주 변압기의 국산화 개발을 위해 ㈜비츠로씨앤씨에서 설계 및 개발하고 있는 도시철도 차량용(1,060 kVA) 주 변압기를 바탕으로 연구를 진행하였다.

EN 12663-1의 규정을 적용하여 정적 하중상태에서의 구조강도 및 피로강도를 해석적으로 검증하였다. 아울러 열차의 휠-레일 인터페이스를 통해 타고 들어오는 랜덤 진동(Random Vibration)에 따른 피로내구 검증을 위해, ‘KS C IEC 61373 (2002) : 철도차량 설비의 충격 및 진동 시험 방법’의 규정을 적용하여 동적하중에 따른 주 변압기의 피로내구를 해석적으로 평가하였다.

2. 주 변압기 모델링

2.1 주 변압기 3D 모델

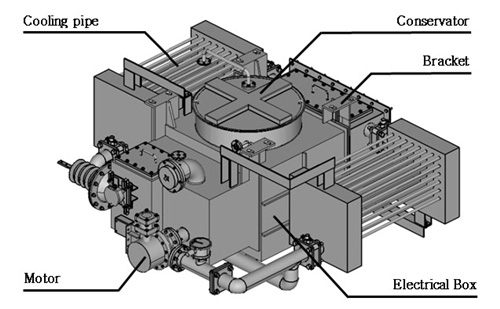

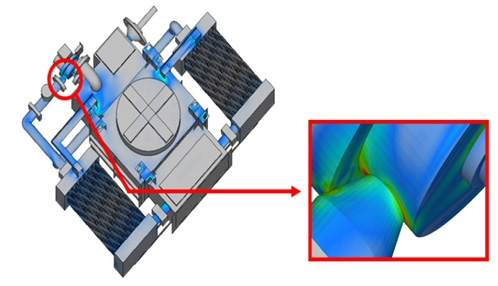

도시철도차량용 주 변압기는 Shell Form (Form Fit Type)으로 중량 및 크기를 최소화하는 기술을 적용하여 설계되었다. Fig. 1은 주 변압기의 3D 모델로 외함(Electrical Box), 콘서베이터(Conservator), 브라켓(Bracket), 순환 모터(Motor) 및 냉각 배관(Cooling pipe)으로 구성되어 있다. 외함의 경우 SS400의 재질을 사용하여 제작되며, 외함 내부에 존재하는 철심과 권선은 각각 아몰퍼스 코어(Amorphous Core)와 알루미늄 코일을 적용하였다. 콘서베이터는 외함 상부에 설치하게 되며, 외함 내부의 오일이 공기와의 접촉으로 인한 열화를 방지하는 역할을 한다. 브라켓은 외함 상단의 4지점에 설계되어 객차 언더 프레임의 T-Slot에 장착하게 되며, 순환 모터의 경우 외함 내부의 절연유를 강제 순환시키는 역할을 한다.

본 연구에서는 주 변압기의 외함에 대한 구조강도 및 피로내구를 평가하는 것이 주목적이므로, 관찰 대상을 외함 기준으로 설정하였다. 따라서 실제 해석에 적용되는 물성은 오직 SS400에 대한 물성만 사용하였다. Table 1은 주 변압기의 주요 제원을 나타낸 것이며, Table 2는 주 변압기 외함 제작에 사용되는 SS400의 물성에 대한 세부 정보를 나타낸 것이다.

2.2 주 변압기 유한요소모델

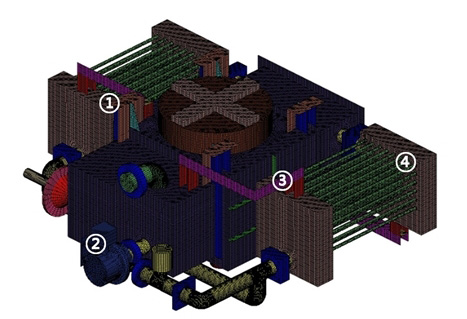

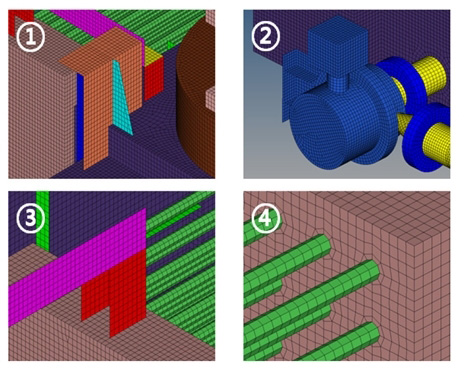

유한요소모델은 주 변압기 3D 모델을 기반으로 구성하였으며, 소프트웨어는 Altair Engineering社의 Hypermesh를 사용하였다. 형상은 대부분 Shell 요소로 구성되었으며, 일부 파이프 배관의 경우 Solid 요소로 구성되었다. 해당 유한요소모델은 Fig. 2와 Fig. 3에서 확인할 수 있다.

유한요소모델의 적절한 요소 크기를 선정하기 위해, 특정 하중조건 하나를 기준으로 다양한 요소 크기로 해석 결과 값의 수렴성을 검증하였다. 그 결과, 해석의 수렴성과 소요시간을 고려하였을 때 요소크기 10 mm에서 가장 이상적임을 확인하였다.

3. 구조강도 및 피로내구 평가

3.1 구조강도 및 피로내구 평가기준

현재 국내에서 철도차량 및 부품을 제작하기 위해서는 철도안전법 제 26조 제 3항에 따라 철도차량 형식승인 규정을 이행해야하며, 도시철도차량의 기술기준은(KRTS-VE-Part51-2016(R1))에서 확인 할 수 있다. 철도차량기술기준은 국내 규정뿐만 아니라, 해외 철도 분야에서 많이 활용되고 있는 규정을 참고하여 구성되어 있다.

철도차량에 장착되는 전장품에 대한 구조강도 해석 및 시험에 적용되는 세부 규정은 EN 12663-1의 6.5.2항 ‘Proof load cases for equipment attachments’에서 확인할 수 있다. 본 규정에서는 철도차량의 운행 중 전장품에서 발생하는 극한하중을 가속도로 계산하여, 각 방향에 따라 명시되어있다. 열차의 급가속 및 급제동 상황에서 발생한 극한하중(가속도)을 열차의 진행방향 기준으로 명시한 것이며, 열차의 사행동 및 헌팅 시 발생한 극한하중(가속도)을 열차의 폭 방향 기준으로 명시한 것이다. 마지막으로 열차가 분기기 통과 시, 발생할 수 있는 극한하중(가속도)을 열차의 수직방향 기준으로 명시되어있다.

피로강도 해석 및 시험에 적용되는 세부 규정은 EN 12663-1의 6.7항 ‘Fatigue loads at interfaces’- 6.7.3항 ‘Equipment attachments’에서 확인할 수 있다. 본 항목에서는 철도차량의 운행 중 전장품에 가해지는 일반운영하중을 가속도로 계산하여, 각 방향에 따라 명시되어있다.

도시철도차량 기술기준 Part 51의 [별표 7] ‘도시철도 차량의 구조체 세부기준’을 따르면, 구조강도 평가의 경우 과대하중조건의 제한된 허용응력을 초과하지 않아야 한다. 식 (1)과 같이 허용응력(σperm)은 안전계수(S1)와 항복응력(σY)에 의해 결정된다.

| σperm=1S1σY | (1) |

또한, 피로내구 평가의 경우 일반운영하중 조건에서 제한된 피로응력을 초과하지 않아야 한다. 운행조건 하중에 대한 허용응력은 식 (2)에서와 같이 안전계수(S2)와 피로한도(σd)에 의해 결정된다[8].

| σperm=1S2σd | (2) |

Table 3과 Table 4는 SS400 물성정보에 철도차량기술기준의 안전계수를 적용하여 구조강도와 피로내구의 허용응력을 정리하였다. 해당 물성 데이터는 전동차용 SS400강에 대한 실제 피로시험 연구 자료를 참고한 것이다[9]. 또한, Table 5와 Table 6에서 구조강도 및 피로내구의 Loadcase를 정리하였다.

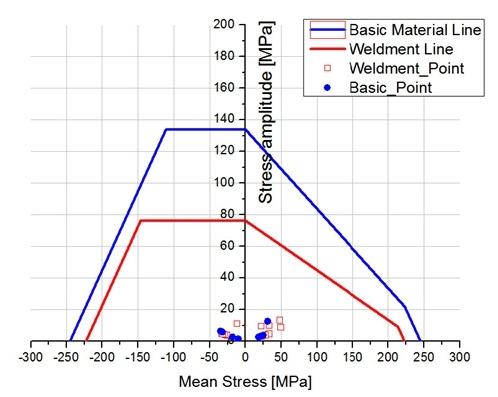

아울러 ERRI B12/RP17 규정을 이용하여 주 변압기의 피로내구 수명을 판정하였다. EN 12663-1에서 일반운영하중조건을 적용한 해석 결과를 활용하였으며, 취약지점에서의 평균응력과 응력진폭을 계산하여 Goodman Diagram에 입력하여 평가하였다[10].

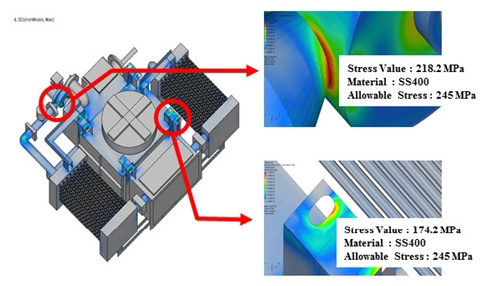

3.2 구조강도 평가 결과

구조해석은 EN 12663-1 규정에 따라 전후하중조건, 좌우하중조건, 수직하중조건 그리고 복합하중조건 총 7개의 하중조건을 구성하여 해석을 수행하였ek. Fig. 4에서와 같이 가장 높은 응력이 높은 부분을 확인할 수 있으며, Table 7에 해석결과를 정리하였다.

도시철도차량용 주 변압기 설계안은 Shell Form (Form Fit Type) Type으로 철심과 권선이 외함의 본체와 밀착되어있는 형태이다. 따라서 철심과 권선은 외함 내부의 바닥면과 측면 부분을 각각 Rigid로 묶어 하중을 분배하여 구속조건을 적용하였다. 구조강도를 평가한 결과 전후하중조건에서 190.3 MPa, 복합하중조건 214.6 MPa로 가장 높은 수준의 응력이 발생하였다. 응력집중이 발생된 위치는 브라켓 취부, 모터와 배관이 만나는 용접부이다.

열차 운행 시, 전후 방향으로의 급가속과 급감속에 따른 구조체에 미치는 가속도 영향이 크다는 것을 시뮬레이션 결과 확인을 할 수 있었으며, 실제 제작 시 해당 지점에서의 체결이나 용접작업에 있어 보다 신중하고 정밀하게 가공할 것을 요구할 수 있다.

이번 해석에서는 주 변압기의 Full Body를 단순화된 모델로 해석을 진행한 것이며, 해석 결과 소재의 항복강도 이내에 만족하였지만 브라켓 취부의 경우 상대적으로 높은 수준의 최대등가응력이 발생함에 따라 세부 모델을 구성하여 보다 자세한 해석을 진행할 필요가 있다.

3.3 피로강도 평가 결과

피로해석은 EN 12663-1의 Fatigue loads at interfaces세부 항목의 하중조건을 적용하여 피로해석을 진행하였다. 일반운영하중의 특성상 열차의 진행방향 및 폭 방향 대비 수직하중이 지배적이다. 피로해석 결과 대부분의 하중조건에서 브라켓 취부, 모터와 배관이 만나는 용접부에서 응력 집중이 확인되었다.

특히, 상대적으로 가장 높은 하중은 수직하중조건에서 61.8 MPa의 응력집중이 발생하였으며, Fig. 5에서 해당 부위를 확인할 수 있다. 또한 모든 하중조건에서의 최대피로응력은 안전계수를 적용한 소재의 피로강도 76.3 MPa (용접부 기준) 이내에 만족하는 것을 확인하였다.

EN 12663-1의 피로하중조건에 따른 주 변압기의 해석 결과를 Table 8에 정리하였으며, 해석 데이터를 활용하여 상대적으로 응력이 집중된 취약지점에서 각 Element 별로 평균응력과 응력진폭을 계산하였다. 해당 값들을 아래의 Fig. 6의 Goodman Diagram에 적용하여 나타내었으며, 그 결과 무한수명을 전제로 한 선도 이내에 만족하는 것을 확인하였다.

4. 랜덤진동 피로평가

4.1 랜던진동 피로평가 방법

철도차량은 현가장치(suspension), 휠 형상(wheel profile) 등의 차량조건, 레일의 불규칙도(rail irregularities), 캔트(cant) 및 곡선부(curvature) 등의 선로조건, 급가속 및 급제동 등과 같은 운행조건들에 의해 매우 복잡한 형태의 진동 및 충격이 발생하게 된다[11]. 진동 및 충격은 승객이 탑승하는 객차와 대차 및 기타 전장품에도 영향을 받아 장치의 고장, 크랙 발생 및 절연유의 누유 등과 같은 크고 작은 문제가 발생하게 된다. 이러한 문제를 해결하기 위하여 형식인증시험 및 현차시험을 통하여 신뢰성을 확보하고 있다. 국내에서는 지식경제부 산하 기술표준원에서는 관련 규정을 마련하여 시험 및 해석을 진행하도록 권고하고 있다.

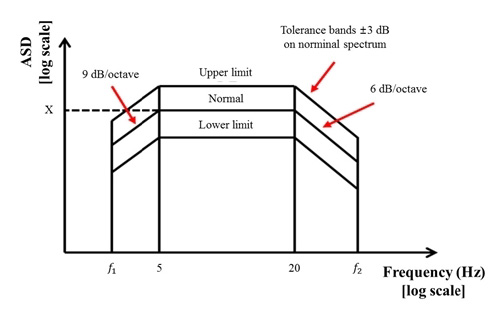

랜덤진동 피로평가는 KS C IEC 61373 (Railway application- Rolling stock equipment - Shock and vibration tests)의 철도차량에 사용되는 기계 부품, 공압 부품, 전기/전자 장치 및 그 구성 부품에 대한 랜덤 진동 및 충격 시험에 대한 요건을 명시하고 있다. 본 규정에서 다루는 시험은 철도차량에서 통상적으로 발생하는 외부 환경의 진동 조건에 대한 장치내구성 입증을 목적으로 한다[12].

해당 항목을 따르면 주 변압기의 경우, 차체 아래에 직접적으로 설치되는 부품이기에 1-A 종에 속하며, Fig. 7과 Table 9에서 입력특성을 확인 할 수 있다.

앞서 일반운영 하중조건에서 발생된 응력 결과 데이터를 Goodman Diagram에 입력하여 평균응력과 응력진폭의 기준으로 피로내구수명을 판정하였으나, 본 연구에서는 해당 규정의 랜덤진동에 해당하는 주파수 대비 ASD (Acceleration Spectral Density)를 이용하여 주 변압기의 피로내구 수명에 대해 판정하였다.

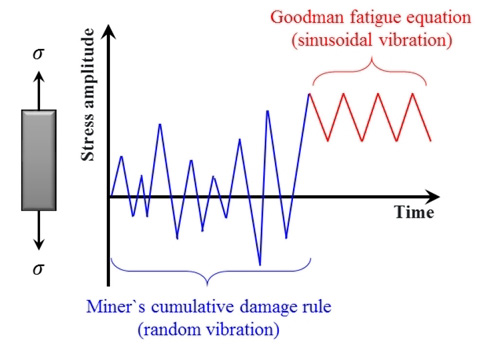

특히, 불규칙한 진폭과 주기를 가지는 랜덤진동 상황에서 발생되는 데미지에 대해여 Steinberg’s Three-band Technique를 이용한 마이너 누적손상법칙으로 피로내구수명을 분석하였다.

4.2 마이너 누적손상법칙

피로파괴는 항복응력에 미치지 않더라도 반복적으로 발생하는 동하중에 의하여 파괴되는 현상으로 구조 안전성은 피로수명으로 평가되며, 주로 교번하중의 반복 횟수로써 이를 가늠한다. 마이너 누적손상법칙은 대표적인 피로수명을 예측하는 모델로써, 동하중 속에 포함되어 있는 주기가 다른 각 동하중 성분들에 의한 피로 누적 기여도를 조합하는 방식을 취하고 있다.

피로 누적 데미지는 식 (3)에서 확인할 수 있듯이, 응력 레벨 i에서 적용된 하중 사이클의 개수(ni)를 S-N 선도에서 얻어진 응력 레벨 Si에서의 피로수명(Ni)을 나눈 것이다.

| R=I∑i=1niNi≥1 | (3) |

총 데미지는 각 데미지의 선형 합을 나타내며, 모두 더해지는 데미지의 합이 1.0과 같다면 파손이 발생한다.

Fig. 8은 마이너 누적 손상법칙과 Goodman 이론과의 차이점을 간단히 설명하였다. Goodman 이론은 단일주기 변동으로 응력진폭이 일정한 경우에만 적용할 수 있으며, Miner's Rule 이론은 복합주기 변동으로 응력진폭이 일정하지 않은 경우에도 적용할 수 있다[13].

4.3 피로내구 평가 결과

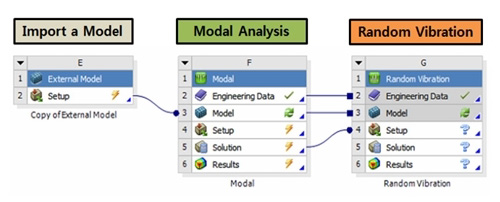

랜덤진동 해석에 사용된 프로그램은 ANSYS이며, Hypermesh에서 변환된 모델을 바탕으로 해석을 수행하였다. 이를 바탕으로 모달 해석(Modal analysis)을 진행하였으며, 결과 데이터와 연계되는 랜덤진동 해석에서는 ASD(또는 PSD) 입력 값을 적용하여 구조물의 응답 특성과 함께, 가우스 확률분포에 따른 응력 값의 분포도를 확인할 수 있다. Fig. 9는 랜덤 진동에 따른 피로내구 특성 파악을 위한 해석 절차에 대하여 정리하였다.

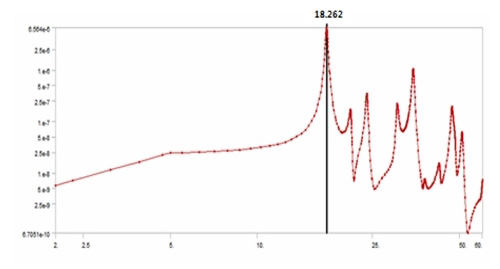

고유모드와 응답 특성을 분석하여 최대응력이 발생하는 위치에서의 주파수영역을 Fig. 10과 Table 10에 정리하였다. 각 차수 별 모드 중 1차 모드인 약 18.262 Hz에서 최대가 됨을 알 수 있다.

동일한 주파수 대역에서 다양한 사인파의 진폭을 표현하는 것은 수학적으로 쉽지 않으므로, 랜덤 진동을 표현하는 데에는 통계처리방법을 이용하여 특정 진폭의 발생 확률을 결정하게 된다. 특히 통계처리방법에 있어서 대부분의 랜덤 과정은 가우스 확률분포를 따르며, 이를 이용하여 해석결과를 분석할 수 있다.

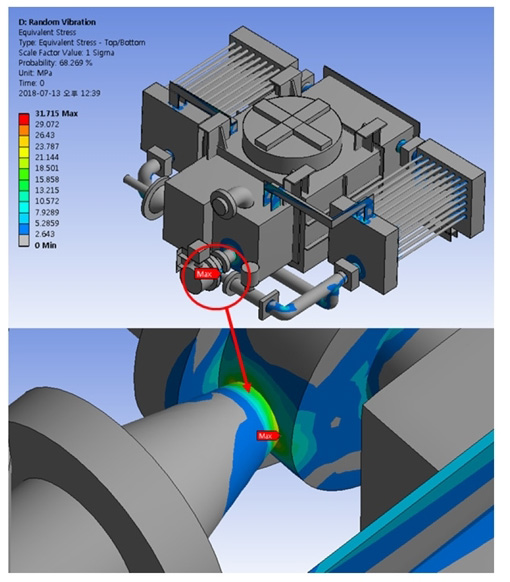

해석 결과를 살펴보면 랜덤 진동에 따른 최대등가응력은 아래의 Fig. 11에서 보는 바와 같이 Combination 조건에서 31.7 MPa이 발생하였으며, 입력ASD 값에 대한 각각의 응답ASD로 평균응답 root mean square (RMS) stress이며, 이것은 가우스 확률분포에서 1-Sigma에 해당되는 최대 응력을 나타낸다.

Table 11은 하중 방향별 발생하는 최대 응력을 정리하였으며, Table 12는 1-Sigma, 2-Sigma 그리고 3-Sigma에 해당되는 최대 응력과 가우스 확률분포에 따른 발생확률을 각각 나타낸 것이다.

응력범위에 대한 허용 사이클에 대해 S-N curve를 식 (4)에 따라 계산하면, 해당 응력 범위에서의 사이클 수 N1을 구할 수 있다.

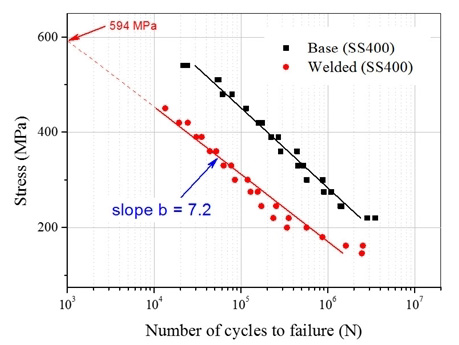

S-N curve는 전동차용 SS400강에 대한 실제 피로시험 연구 데이터를 기반으로 하였으며, 용접부의 데이터를 linear curve fitting하여 기울기 b = 7.2로 적용하였다. Table 13은 각각의 응력범위에 사이클 수를 정리하였다.

여기서 S1은 해석을 통하여 얻은 최대응력 31.7 MPa이며, N2 는 수명 계산의 기준인 1,000 cycles로 그에 해당하는 S2 는 594 MPa로 Fig. 12에서 확인할 수 있다.

| N1=N2(S2S1)b | (4) |

마이너 누적손상법칙 이론에 적용하기 위해서 차량 1편성 당 1일 운행되는 시간을 파악해야 한다. 서울교통공사 운영현황을 참고하여 4호선 기준으로 연간 운행시간을 계산하였다.

Table 14는 4호선 열차의 총 운행시간을 정리하였다. 평일 기준으로 차량 1대당 운행시간은 9.32 hr이며, 주말의 경우 6.39 hr이다. 1년 중 평일을 255일, 주말 및 공휴일을 110일로 가정하였으며, 열차의 내구수명기한인 20년을 기준으로 전체 운행시간을 계산하여 적용하였다.

주 변압기의 기대수명을 20년으로 가정하였을 때, 랜덤 진동으로 인해 주 변압기에 축적되는 피로 사이클은 아래와 같이 계산된다.

| n1(1σ) [18.262 (cyc/sec)×3,080 (hr)×20 (year)×3600(sec/hr)×(0.683)]=2,766,000,504 | (5) |

| n2(2σ) [18.262 (cyc/sec)×3,080 (hr)×20 (year)×3600(sec/hr)×(0.271)]=1,097,490,683 | (6) |

| n3(3σ) [18.262 (cyc/sec)×3,080 (hr)×20 (year)×3600(sec/hr)×(0.043)]=174,140,588 | (7) |

20년의 기대수명을 가정하였고, 이를 가우스 확률분포에 따라 발생된 피로 사이클을 마이너 누적손상법칙에 적용하여 계산하면 아래와 같이 계산할 수 있다.

| R=I∑i=1niNi=n1N1+n2N2+n3N3=2,766,000,5041.45E+12+1,097,490,6839.91E+09+174,140,5885.35E+08=0.4381 | (8) |

마이너 누적손상법칙에서 누적 데미지는 0.4381로 무한수명을 가는 것으로 판단된다. 그러나 이는 단지 해석상으로 얻은 수치이며, 실제 제작 시 용접 품질 및 후처리 가공에 따라 그 사용연한은 변동적이므로 실제 시험을 통해 이 부분은 검증할 필요가 있다.

5. 결 론

본 논문에서는 철도차량 핵심부품 중 하나인 주 변압기의 구조 건전성 및 랜덤 진동에 따른 피로내구수명을 해석적으로 검증하는데 방법론을 제시하였다.

(1) EN 12663-1 규정을 참고하여 구조 및 피로강도 해석을 진행하였으며, 모든 하중조건에서 발생된 최대등가응력이 안전율을 적용한 소재의 항복강도 및 피로한도 이내에 모두 만족한 것을 확인할 수 있었다.

(2) 일반운영하중조건의 하중조건을 활용하여 취약지점의 평균응력과 응력진폭을 계산하였으며, Goodman Diagram을 이용하여 주 변압기의 피로내구수명을 검증하였다. 해석 결과, 모재부와 용접부 모두 해당 선도 이내에 만족하여 무한수명 갖는 것을 확인하였다.

(3) 랜덤 진동에 따른 피로내구 평가에서는 KS C IEC 61373의 세부 규정을 참고하여 해석을 진행하였으며, Three-band Technique를 이용한 마이너 누적손상법칙으로 피로내구수명을 판단하였다. 주 변압기의 사용연한을 20년으로 가정하였을 때, 누적 데미지는 0.4381로 용접부위의 누적 손상량이 파손에 이르는 단위 값(1.0) 이하임을 확인하였다.

(4) 향후에는 실제 운행하고 있는 철도차량의 가속도 계측을 통하여 각 노선별 주요 부품들에 대한 진동 및 충격시험 규격에 대한 검토가 필요하다고 판단된다.

본 연구결과를 바탕으로 철도차량 부품의 개발, 생산 및 제조 단계에서 소요되는 비용과 시간을 절감하는데 크게 기여할 것으로 판단된다.

Acknowledgments

이 연구논문은 서울과학기술대학교 교내연구비의 지원으로 수행되었습니다(2018).

References

- An, C. G., Jeong, Y. I., Kim, D. S., Kim, J. W., So, J. S., (2013), Analysis Main Part of Rolling Stock with AHP and Producing Domestically Order, Spring Conference of The Korean Society For Railway, p1679-1684.

- Korail, (2013), A Report on the Development of Korean Railway System and Components Technology, Ministry of Land, Infrastructure and Transport.

- Hyundai Heavy Industries Co., Ltd., (2001), Development of Main Transformer Annual Report for 2nd Phase 2, Ministry of Land, Infrastructure and Transport.

- Hyundai-Rotem Co., (2008), The Project of Systems Integration and General Management for High-speed EMU Train Development, Ministry of Land, Infrastructure and Transport.

- Han, S. H., Yang, D. C., (2013), Review of Mold Type Technical Specification for Upgrading Performance of Main Transformer on High Speed Train, Autumn Conference of The Korean Society For Railway, p1027-1032.

- Han, Y. J., Kim, S. W., Lee, T. H., Koo, H. M., Cho, K. W., Park, S. O., (2006), A Study on Mechanical Characteristic Analysis for Main Transformer of High Speed Railway, Spring Conference of The Korean Society For Railway, p55-60.

- Kim, J. H., (2011), Temperature Rise Prediction of Power Transformer With Natural Ester Using CFD, A Thesis for a Doctorate, Soong-Sil University Republic of Korea.

- KRTS-VE 2016 [Appendix 7] ‘Detailed criteria for the structure of urban rail vehicles’, Part 51, Korea.

- Kim, J. H., (2008), A Study in Fatigue Strength Improvement of SS400 Steel Welded Parts by Shot Peening for EMU, A Thesis for a Master, Seoul National University of Science and Technology Republic of Korea.

- Kim, J. W., (2015), A Study on Evaluation of Structural Strength and Crashworthiness for Korean PRT, A Thesis for a Master, Seoul National University of Science and Technology Republic of Korea.

-

Kim, Y. G., Park, C. K., Ryu, J. H., (2013), Comparison and Analysis of Vibration and Shock Test Methods for Rolling Stock Equipment, Journal of The Korean Society For Railway, 16(4), p246-252.

[https://doi.org/10.7782/jksr.2013.16.4.246]

- KS 2002 Railway applications-Rolling stock equipment-Shock and vibration tests, KS C IEC 61373, Korea.

- midas NFX n.d., viewd 10), November, 2016, Fatigue analysis, <http://www.nfx.co.kr/techpaper/keyword_view.asp?idx=327.>.