열교환기용 알루미늄 관재의 하이드로포밍 공정 적용을 위한 자유 팽창 유한요소해석과 실험적 검증

Abstract

Hydroforming can simplify the manufacturing processes of complex-shaped metal products in terms of both time and cost, as compared with other conventional metalworking which generally consist of shaping and joining processes. However, the hydroforming process requires accurate regulation of pressure for successful forming process without defects such as bulging or buckling. These defects occurs by localized necking under excessive tension. In this research, as a preliminary study for applying the hydroforming process of aluminum 1070 alloy to fabricate heat exchanger tube, finite element analysis (FEA) was performed in free expansion condition of a linear tube, and compared with the experimental results. Variation of the outer diameter and thickness of the linear shape tube were compared between the FEA and experimental results as well as the surface defects.

Keywords:

Hydroforming, Finite element analysis, Free expansion test, Aluminum tube, Heat exchanger1. 서 론

하이드로포밍(hydroforming)은 튜브 내에 강한 압력을 가하여 복잡한 형태의 제품을 단 한번의 공정으로 제조할 수 있다. 따라서 원자재 사용량 절감, 공정 수 감소, 생산시간 절감의 장점이 있고 전체적인 생산 비용 절감의 효과를 볼 수 있기에 생산성 측면에서 매우 효율적인 성형 공정이라고 할 수 있다[1,2]. 그러나 하이드로포밍 공정은 소재의 선정과 그에 적절한 성형 조건을 찾기가 까다로운 측면이 있고, 그렇지 못하였을 때에는 터짐(bulging)이나 좌굴(buckling) 등의 결함이 발생한다. 그 중 터짐 현상은 과도한 인장응력으로 인해 국부적인 소성불안정 현상인 네킹(necking)의 결과로 발생하며 복원이 불가능한 파손이다. 따라서 하이드로포밍 공정 시에는 이러한 결함을 예측하고 관련 공정 변수들의 영향을 연구하여 적절하게 형태와 압력을 설계하는 것이 필수적이다. 이를 위해 최근에 요한요소해석(finite element analysis, FEA)을 이용한 연구가 진행 중이나 하이드로포밍 공정에서 불량 발생에 영향을 미치는 변수가 다양하여 해석 결과를 실제에 적용하는데 어려움을 겪고 있다[2].

본 연구에서는 열교환기용 알루미늄 관재 제조에 하이드로포밍 기술을 적용하기 위하여 유한요소해석과 자유팽창 실험을 수행하였다. 일자형 알루미늄 관재 내부 압력에 따른 균일한 확관 조건에 대한 유한요소해석 결과와 유압을 이용한 자유팽창 실험 결과를 비교하고, 관재의 외경 및 두께의 변화 및 표면 상태에 대한 분석을 진행하였다.

2. 실험방법

본 연구에서는 실제 열교환기 제작에 사용되고 있는 알루미늄 관재를 이용하여 실험하였다. 소재는 상업 순도(commercial purity)의 알루미늄 Al-1070 소재이고, 직접압출 법으로 제조된 seamless 관재로서 크기는 열교환기용 핀들과 접합이 이루어지는 부분의 치수와 동일한 길이 30 mm, 두께 0.7±0.127 mm, 외경 8 mm이다. 본 소재의 인장시험을 통해 얻어진 기본 기계적 특성은 Table 1과 같고, 유한요소해석에서 탄성계수와 항복강도 값을 활용하였다.

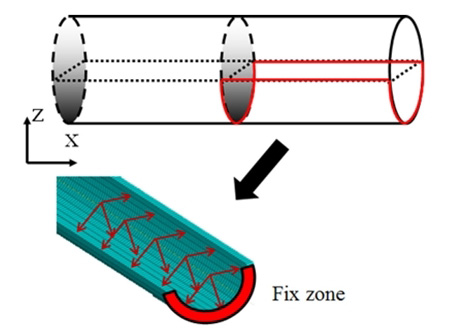

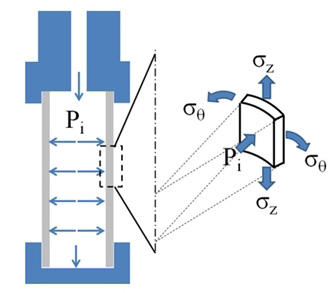

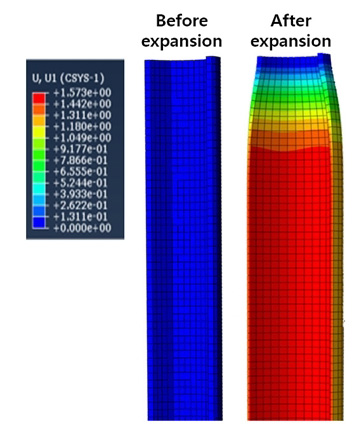

본 연구에서 사용한 유한요소해석 프로그램은 Abaqus/CAE 6.12-1이며, 해석 모델을 Fig. 1에 나타내었다. 관재는 중심점을 기준으로 상하 및 좌우 대칭이므로 1/4 크기의 모델을 적용하였다. 약 2000개의 3D Hex-Qudratic element를 사용하였으며, 내부 유체와의 마찰은 무시하는 조건을 설정하였다. 경계조건으로는 X, Z축 대칭 조건과 관재 끝단 고정 조건을 사용하였으며, 하중은 관재 내면에 수직으로 0~16.5 MPa로 설정하였다. 두께가 얇고 길이가 긴 관재에는 각 요소에 동일한 압력이 작용하는 membrane theory를 적용할 수 있으며[3-5], 관재의 길이 방향과 두께의 수평방향으로의 응력을 Fig. 2에 나타내었다.

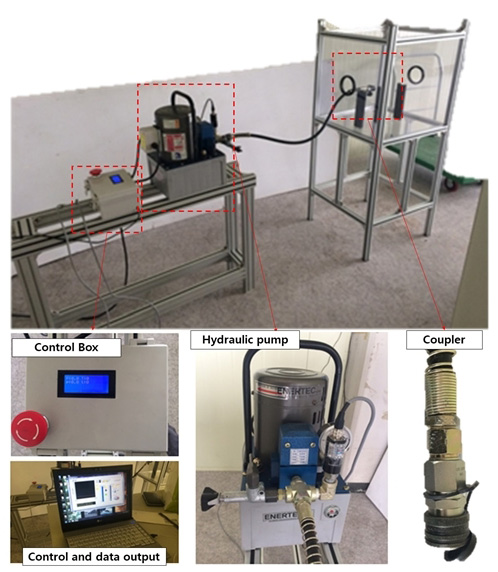

실제 열교환기의 경우 관재 사이에 핀을 사용하여 열교환기 제품의 형상을 유지한다. 따라서 본 연구에서도 열교환기용 알루미늄 관재의 성형에 하이드로포밍 공정의 적용을 검토하기 위해 die가 없는 자유팽창 실험을 진행하였다. 자유팽창 실험 장치는 Fig. 3에 나타내었으며, 관재의 양끝에 각각 tube cap과 coupler를 장착하고, coupler를 통해 유체를 주입하여 내부에 압력을 가하였다. 유한요소해석 결과를 토대로 압력은 12~15 MPa, 압력이 가해지는 간격은 0.5초, 압력 유지시간은 30초로 설정하여 실험하였다.

3. 실험결과 및 고찰

내부에 작용하는 압력(σapp)에 의하여 각 요소에 작용하는 유효응력(σmax)을 반영한 결과, 압력 변화에 따른 관재 내경(ΔDin), 외경(ΔDout), 두께(t)의 변화는 Table 2와 Fig. 4와 같았다. 초기 변형이 시작되는 구간은 12 MPa부터 발생하나 그 변화량이 미미하고 두께의 감소는 14.5 MPa부터 발생하는 것으로 예측되었으며, Fig. 5와 같이 균일하게 확관된 관재의 모습을 유한요소해석으로부터 얻을 수 있었다. 또한 15.5 MPa 이상에서는 관재의 두께가 0.48 mm로, 초기 두께 대비 31.4% 감소하는 것으로 나타났다. 본 연구에서 사용한 알루미늄 관재의 연신율이 35%이므로 이것을 Fig. 4의 두께 변화에 적용해보면, 대략 15.6 MPa에서 실제 관재는 터짐 현상이 발생할 것으로 예상되었다.

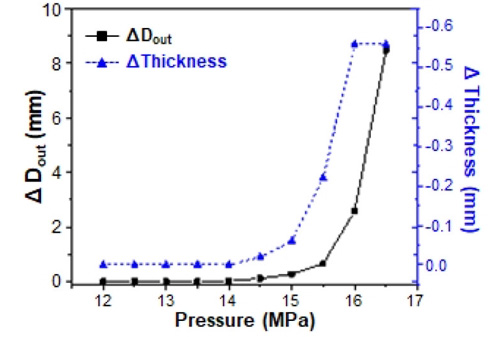

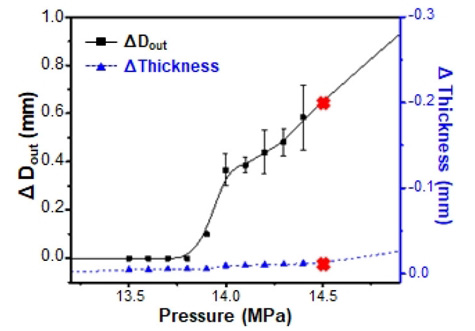

자유팽창 실험에서 압력 변화에 따른 관재 외경과 두께의 변화를 Fig. 6에 나타내었다. 외경의 변화는 13.9 MPa부터 나타나기 시작했으며, 14 MPa 이후 외경의 변화량이 급격하게 증가하였다. 14.5 MPa 이상으로 실험을 진행했을 때에는 터짐 현상이 나타났다.

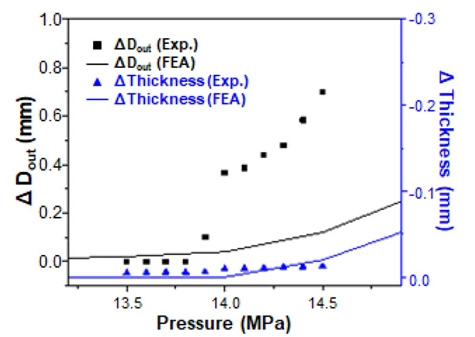

압력 변화에 따른 관재 외경과 두께의 변화에 대한 유한요소해석 결과와 실험 결과를 Fig. 7에 비교하였다. 두께의 변화는 유한요소해석과 실험의 결과가 유사하지만, 외경의 변화는 두 결과 사이에 큰 차이가 존재했다. 이러한 차이는 유한요소해석의 경우 소재가 연속체라는 가정 하에서 설정 압력에서의 재료의 변화를 소재의 초기 물성을 기준으로 나타내는 시뮬레이션의 결과인 반면, 실제 소재는 연속체가 아니고 관재 가공에 따른 집합조직과 결함이 존재하며 실험에서 설정 압력에 도달하는데 있어 소재의 항복강도를 넘는 부분에서 불균일한 소성변형과 함께 미세조직의 변화가 일어나기 때문인 것으로 보인다.

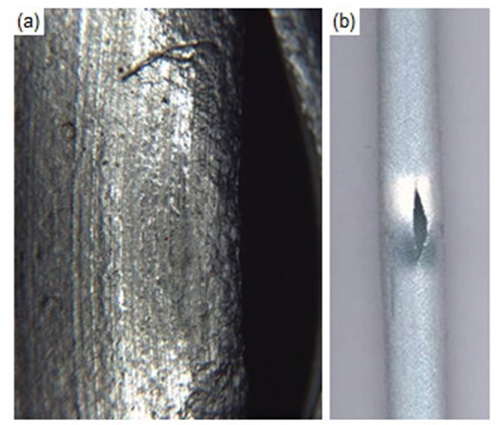

유한요소해석과 실제 실험의 다른 점은 재료 표면 상태의 차이와 터짐 현상이 발생한 압력의 차이에서도 나타난다. Fig. 8(a)는 변형 후 표면에 발생한 오렌지 필(orange peel) 현상을 보여주고 있다. 오렌지 필은 일반적으로 냉간 소성 변형이 심한 경우 표면에 나타나는 결함이다. 이는 실험에 사용한 관재를 제조한 압출 공정 중에 표면에 변형이 집중되면서 발생한 것으로 보인다. 판재나 관재 등 두께가 얇은 금속의 성형 중에 다른 결정방위를 가진 각각의 결정립들이 서로 다른 방향으로 변형되려고 하는 경향이 있어서 결과적으로 결정립 별로 다른 단면적 감소율을 보이면서 표면에 눈에 띄는 굴곡이 발생하는 것이다. 또한 이러한 결정립간의 변형의 차이는 결정립 크기의 차이에 의해서도 발생한다. 압출 공정 중 높은 변형률로 소성 변형되었을 때 재료 내부의 결정립들은 높은 변형률로 인한 동적재결정으로 인해 미세화되는 반면, 표면의 결정립들은 변형된 결정립 내부의 전위 재배열과 결정립계를 통한 전위 소멸 등에 의해 조대화되는 경향이 있다. 이러한 표면 조대 결정립이 오렌지 필 현상을 악화시키며, 적절한 열처리로 오렌지 필과 같은 결함을 줄일 수 있다.

그리고 터짐 현상은 유한요소해석에서는 약 15.6 MPa의 압력에서 발생할 것으로 예상되었으나, 실제 실험에서는 약 14.5 MPa부터 발생하였다. Fig. 8(b)는 자유팽창 실험 중 관재가 터진 부분을 보여주고 있다. 유한요소해석에서 예측된 터짐 압력보다 실제 실험에서는 더 낮은 압력에서 터짐 현상이 발생한 것은, 위에 언급한 오렌지 필과 같이 실제 재료에 존재하는 결함과 관련이 있다. 유한요소해석에서 충분히 고려할 수 없는 재료내의 미세조직학적 불연속성이 국부적인 응력집중을 유발하여 해석에서 예측한 압력보다 낮은 압력에서 터짐이 발생했을 것이다. 또한 사용 관재의 치수 오차와도 연관이 있다. 본 연구에서 사용한 알루미늄 관재의 두께는 0.7 mm이지만, 약 127 μm의 오차를 갖고 있다. 이러한 치수 오차는 일반적으로 압출 공정에서 중심축이 정중앙에 오지 않아 발생하는 편심(偏心) 현상과 관련이 있다. 따라서 이러한 오차에 의해 다른 부위보다 상대적으로 얇은 부위에 더 큰 유효응력이 가해져 국부적으로 집중된 소성 변형이 일어나 터짐이 발생한다. Fig. 8에 나타낸 결함들을 줄이기 위해서는 관재 제조 시 직접압출법보다는 간접압출법을 사용하면 상대적으로 표면 결정립의 조대화 효과를 줄일 수 있다[6]. 또한, 열교환기용 관재 성형을 위해 하이드로포밍 공정을 적용하기 위해서는 다른 공정보다 사용 관재의 치수 정밀도를 높여야 할 것이다.

4. 결 론

본 연구에서는 열교환기용 알루미늄 관재의 성형에 하이드로포밍 공정의 적용을 검토하기 위해 자유팽창 유한요소해석과 실험을 수행하였으며 압력에 따른 관재 외경과 두께의 변화에 대한 해석과 실험 결과를 비교하였다.

실험에서는 유한요소해석의 결과보다 낮은 압력에서 터짐 현상이 발생하였는데, 이는 실제 재료가 가지고 있는 미세조직학적 불연속성과 결함이 국부적인 응력집중을 유발하여 해당 부위에 소성 변형이 집중되면서 발생한 것으로 판단된다. 또한 유한요소해석에는 균일한 두께의 관재를 기준으로 한 반면, 실제 실험에 사용된 관재는 압출 공정 중의 편심 현상으로 인해 약 1~2% 정도의 치수 오차를 가지고 있다. 이러한 요소들이 복합적으로 작용하여 실제 실험에 낮은 압력에서 터짐 현상이 발생하였다. 따라서 알루미늄 관재의 하이드로포밍 공정을 설계함에 있어서 유한요소해석 결과뿐만 아니라, 결함을 줄이기 위한 적절한 열처리와 높은 치수 정밀도 등의 노력이 필요할 것으로 판단된다.

References

- Jung, J. I., Shin, D. W., (2011), Development Trend of Domestic and Overseas Metal Material Processing Technology, Machinery, 313, p52-57.

-

Heo, S. C., Song, W. J., Ku, T. W., Kim, J., Kang, B. S., (2007), Study on Application of Forming Limit Criteria for Formability on Hydroforming Parts, Trans. Korean Soc. Mech. Eng. A, 31(8), p833-838.

[https://doi.org/10.3795/ksme-a.2007.31.8.833]

-

Koç, M., (2008), Hydroforming for Advanced Manufacturing, Woodhead Publishing Limited, Cambridge.

[https://doi.org/10.1533/9781845694418]

- Zienkiewicz, O. C., Taylor, R. L., (2000), The Finite Element Method In : Fluid Dynamics, Butterworth-Heinemann, Oxford.

- Kalpakjian, S., Schmid, S. R., Kok, C. W., (2008), Manufacturing Processes for Engineering Materials, Pearson Education, London.

- Yi, H. K., Kim, B. J., Kwon, S. O., Moon, Y. H., (2007), Effect of Surface Orange Peel on the Hydroformability of Non-Heat Treated AA6061 Extruded Tube, Journal of the Korean Society for Heat Treatment, 20(3), p127-132.