AI6061-T6의 마이크로 밀링에서 미세버 상태감시

Abstract

In micro-scale milling, many machining problems are caused by micro-burrs that occur during micro-machining processing. Unlike conventional machining, the production efficiency of micro-machining decreases due to increases in process time and costs due to deburring processes. Micro-burrs are not easy to remove, so it is necessary to suppress their generation by machining condition monitoring. The purpose of this study is to analyze the change of micro-burr size according to the machining conditions in micro-milling process. The wavelet transform technique was used to investigate the correlation between the micro-burr characteristics and the processed signals of cutting force and acoustic emissions; thus, effective burr condition monitoring in micro-milling is proposed.

Keywords:

Al6061-T6, Cutting force, Acoustic emission (AE), Micro milling, Micro burr1. 서 론

알루미늄 합금 소재는 비강도가 높은 소재로서, 기계부품의 강도를 유지하면서 경량화할 수 있는 효과적인 소재이다. 또한 최근 전자, 의료, 광학, 디스플레이 그리고 연료전지 산업과 같은 첨단산업의 성장에 따라 마이크로 부품에 대한 수요가 증가하고 있으며, 이에 부응하기 위한 다양한 마이크로 가공방법이 활용되고 있다[1-3].

마이크로 가공의 대표적인 가공법으로는 마이크로 밀링(Micro-milling)가공이 있다. 다른 마이크로 가공방법과는 달리 마이크로 밀링가공은 금형들을 가공함으로써 마이크로 형상부품의 대량생산을 통한 비용 절감 효과를 얻을 수 있다. 절삭공구의 크기가 상대적으로 매우 작기 때문에 소재의 절삭거동에 있어 차이를 나타내고 있으며, 대표적으로 절삭날반경에 의한 치수효과(Size effect)가 있다[4].

마이크로 가공에서는 치수효과로 인해 절삭영역에서 소재전단이 정상적으로 이루어지지 않고 절삭날이 소재를 밀고 지나가는 플라우잉(Ploughing)에 의해 칩이 원활하게 생성되지 않고 탄성 회복현상이 발생하기 쉽다. 이 현상으로 인해 소재가 밀려나가면서 절삭면에 미세버가 발생하게 되고 탄성회복으로 인한 공구여유면과의 접촉면적이 증가하면서 공구마멸이 지속된다. 또한 공구날의 다듬질효과로 인해 표면에 가공경화면이 생성되어 추후에 가공시 공구날에 더 많은 절삭부하 및 충격이 가해질 가능성이 있게 된다. 이로 인해 공구수명이 단축되어 공구교체 및 가공품질 저하로 인해 생산성의 문제가 발생한다.

마이크로가공 후 발생하는 미세버(Micro-burr)로 인해 많은 문제가 야기되고 있다. 미세버는 그 크기가 상당히 작아서 일반적인 디버링(Deburring)공정으로 제거하기 어려우며, 공정시간 및 비용증가로 생산효율성이 저하되는 문제를 야기한다. 따라서 미세버의 생성을 최소화하기 위한 가공조건의 파악이 필요하다. 미세버를 억제하기 위해 가공조건과 가공현상에 따른 미세버 생성특성을 조사하기 위한 다양한 연구가 진행되고 있다[5,6].

본 연구는 마이크로 엔드밀공구를 이용한 미세 가공실험을 통해 가공조건에 따른 미세버의 크기 변화를 분석하고, 가공파라메터가 미세버에 미치는 영향을 파악하고자 한다. 미세버를 미연에 방지하고 생산성 향상을 위한 미세밀링가공 버 상태모니터링 기법을 구축하기위해 절삭력신호와 음향방출(Acoustic emission, AE)신호에 대한 신호처리를 통해 미세버 발생시 신호특성을 파악하였다. 이를 통하여 Al6061-T6소재의 미세버 발생과 신호특성의 관계를 파악하고 실시간 감시기법을 제안하고자 한다.

2. 마이크로 밀링에서 버 상태감시 실험

2.1 실험조건 및 방법

절삭조건에 따른 미세버의 크기변화를 관찰하고 절삭변수가 미세버에 미치는 영향을 분석하기 위해 마이크로 밀링가공실험을 수행하였다. 실험조건의 독립변수로 주축회전수, 날당 이송, 축방향깊이를 설정하였다. 본 실험에서는 반응표면설계(Response Surface Design)의 한 방법인 중심합성계획법(Central Composite Design)을 채택하였는데, 중심점, 꼭지점 그리고 축점으로 구성된 실험계획법으로서 최소의 실험수행을 통해 효율적인 실험결과를 얻을 수 있는 방법이다. 이에 따른 실험조건은 Table 1에 나타내었다. 가공실험은 미세밀링가공에 주로 사용되는 슬롯가공 방식으로 진행하였다. 가공실험은 건식환경에서 수행하였다.

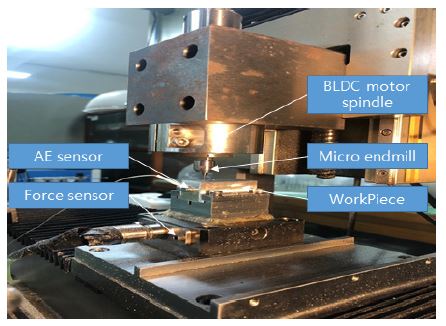

2.2 실험장치

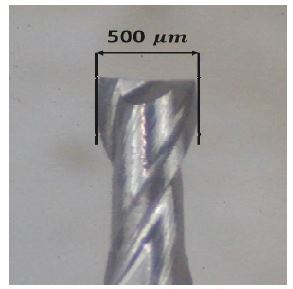

마이크로 밀링가공 실험을 위해 최대 80,000 rpm의 주축회전수를 가지는 BLDC모터 주축(Model Nakanishi)이 장착된 마이크로 가공장비(Micro-stage, Tecmac)를 활용하였다. 이송베드에는 미세절삭력을 측정하기 위해 힘센서(Type 9215A, Kistler)를 활용하여 자체 제작된 마이크로 공구동력계를 설치하였다. 고주파수 영역의 음향방출 신호를 획득하기 위해 AE센서(Pico 4126, PAC)를 가공시편의 윗면에 장착하였으며, Fig. 1에 본 실험에 사용된 실험장비 구성을 보이고 있다. 가공실험에는 직경 500 μm의 2날 마이크로 밀링(YG-1, CRX S), 가공소재는 두께 2.0 mm의 대표적인 경량합금인 AI6061-T6 소재를 사용하였으며, Fig. 2에 본 실험에 사용된 공구의 이미지를 나타내고 있다.

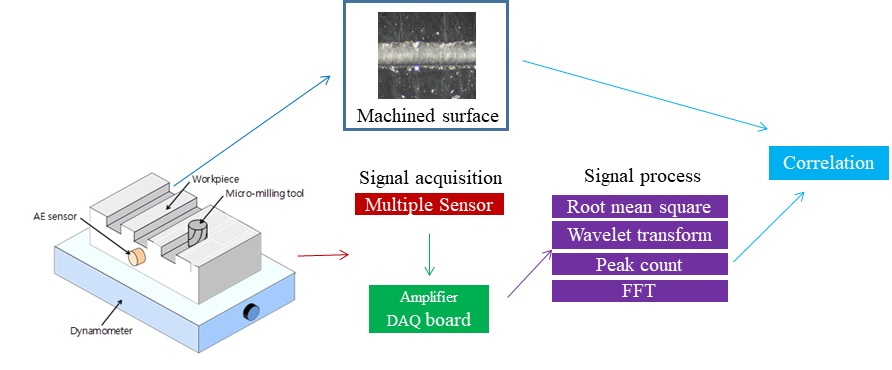

AE센서는 주로 미세한 신호의 고주파수 영역의 신호특성을 분석하기 위해, 에일리어싱(Aliasing) 현상을 방지하고 미세버 생성에 따른 영향을 받지 않고 정확한 신호획득을 위해 샘플링률을 1,000 kHz 하였고, 절삭력신호의 샘플링률은 51,200 Hz로 설정하였다. 신호획득을 위해 PC용 DAQ board (Type 4472B, NI)를 활용하였으며, 데이터 저장 및 신호처리를 위해 LabVIEW (Ver2015, NI)를 이용하여 작성한 프로그램을 활용하였다. 신호획득 및 처리 개략도를 Fig. 3에 나타내었다.

2.3 실험결과 및 고찰

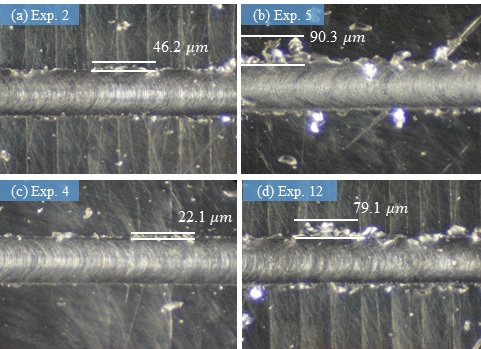

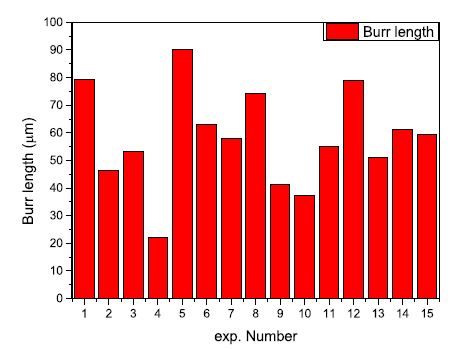

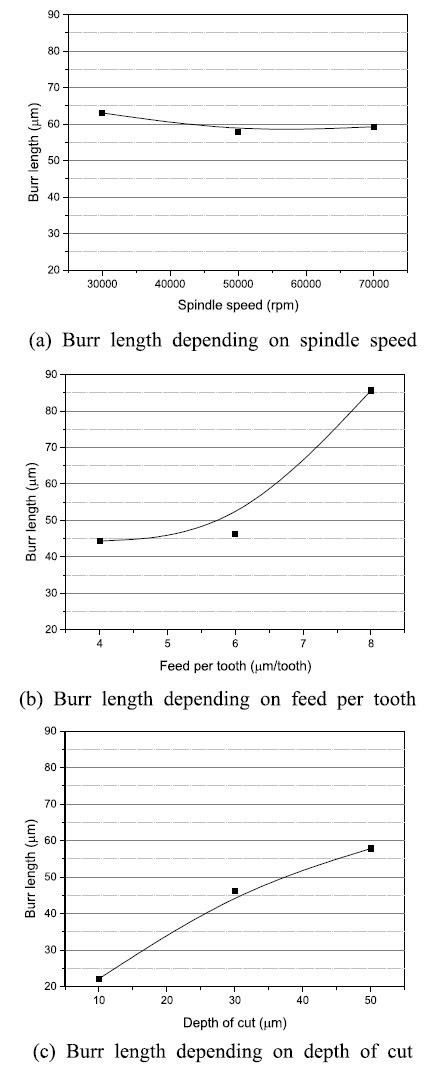

미세버의 크기를 측정하기 위해 CCD 카메라를 이용하여 촬영하였으며, 미세버 형상이 Fig. 4에 일부 보이고 있다. Fig. 4에 보이는 바와 같이 피드방향의 왼쪽에 물결무늬 버가 생성되며, 다양한 크기의 미세버가 생성되었다. 실험조건에 따른 미세버 길이를 Fig. 5에 나타내었으며, 실험조건 1, 5, 8, 12번에서 비교적 큰 버가 나타났다. Fig. 6에 절삭변수에 따른 미세버 특성에 대해 나타내었다. Fig. 6(a)에서는 주축회전수의 변화에 따라 버 길이의 변화는 미미한 것을 알 수 있다. Fig. 6(b)에서는 날당 이송이 증가함에 따라 미세버의 크기가 증가하며, 날당 이송이 클수록 증가폭이 큰 것을 알 수 있다. Fig. 6(c)에서는 절삭깊이가 클수록 버 길이 또한 완만하게 증가하는 경향을 나타내고 있다. 절삭변수에 따른 버 길이 변화를 분석하였을 때 날당 이송 변화에 민감한 것으로 평가된다.

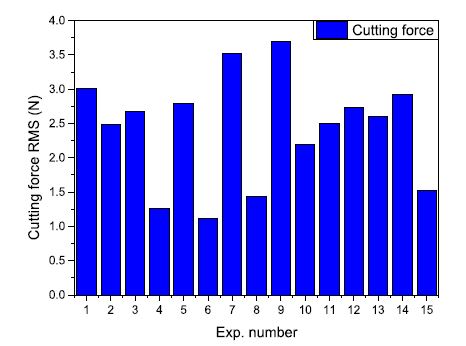

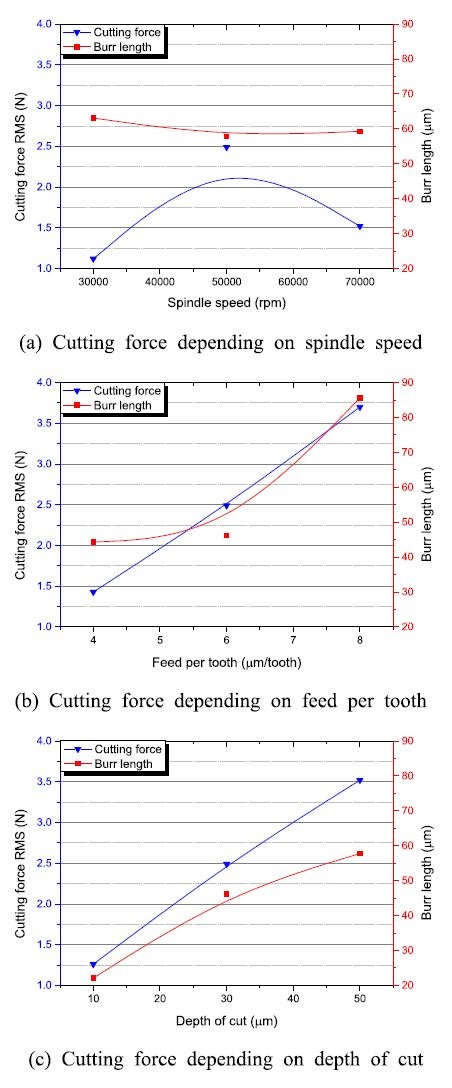

가공조건에 따른 절삭력합력 RMS (Root Mean Square)변화와 미세버의 변화를 파악하기 위해 가공실험을 수행하였다. 획득한 각 실험조건에 따른 절삭력을 Fig. 7에 나타내었다. 절삭변수의 변화에 따른 절삭력합력과 미세버의 변화 특성을 Fig. 8에 나타내었으며, Fig. 8(a)에서는 주축회전수에 따른 절삭력변화를 나타내었다. 주축회전수가 30,000 rpm에서 50,000 rpm으로 증가함에 따라 절삭력합력은 증가하는 반면 50,000 rpm 이상에서 절삭합력은 감소하는 경향을 나타내었다. 이는 주축회전수가 증가하면서 피삭재의 연화특성에 따라 나타난 결과로 평가되며, 주축회전수의 변화와 미세버 길이와의 상관성이 낮은 것을 보이고 있다. Fig. 8(b)에서는 날당 이송에 따른 절삭력변화를 나타내었으며, 날당 이송의 증가에 따라 절삭합력은 증가하는 경향을 나타내었고, 버 길이 또한 증가하는 경향을 나타내고 있다. Fig. 8(c)에서는 절삭깊이에 따른 절삭력변화를 나타내었다. 절삭깊이가 증가할수록 버 길이는 완만하게 증가하는 경향을 나타내고 있다. 이는 절삭깊이에 민감한 소재제거율의 증가에 따른 충격량 상승에 의한 것으로 평가된다.

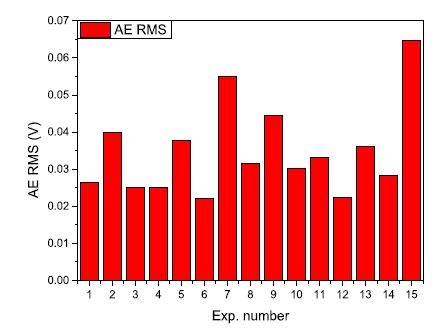

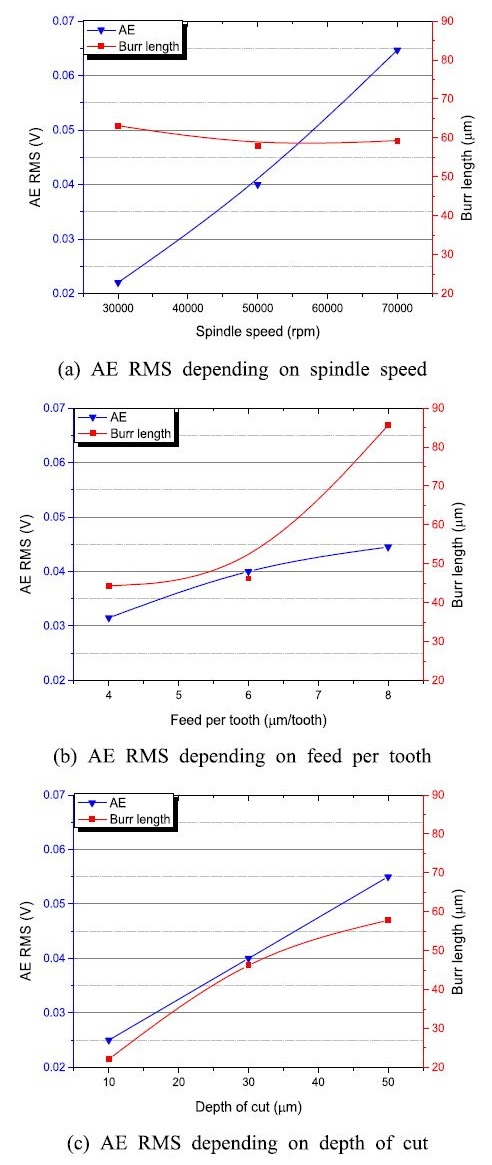

2.3.3.1 AE RMS 특성

탄성파절삭에너지(Elastic Cutting Energy)의 방출로 나타난 AE 신호를 획득하였으며, 각 실험조건에 따른 AE RMS값을 Fig. 9에 나타내었다. Fig. 10에서는 절삭변수에 따른 AE RMS변화와 미세버의 변화특성을 나타내었으며, Fig. 10(a)에서는 주축회전수에 따른 AE RMS변화를 나타내었다. 주축회전수가 증가함에 따라 AE RMS는 증가하는 경향을 보이나 버 길이의 변화는 미미하며, 주축회전수와 상관성이 낮은 것으로 파악된다. Fig. 10(b)에서는 날당 이송에 따른 AE RMS변화를 나타내었다. 날당 이송이 증가함에 따라 AE RMS는 증가하는 경향을 나타내었으며, 버 길이 또한 증가하는 경향을 나타내고 있으나 날당 이송이 큰 조건에서는 차이를 보인다. Fig. 10(c)에서는 절삭깊이에 따른 AE RMS변화를 나타내었다. 절삭깊이가 증가함에 따라 AE RMS는 증가하며, 버 길이 또한 유사하게 증가하는 경향을 나타내었다. 이는 절삭깊이에 민감한 소재제거율의 증가에 따른 특성으로 평가된다.

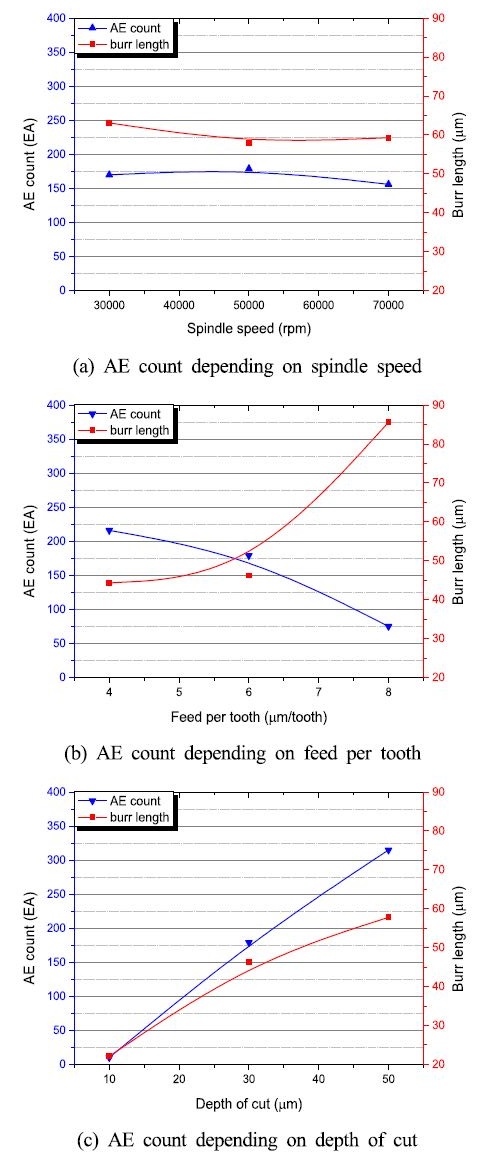

2.3.3.2 AE Count 특성

Fig. 11에서는 절삭변수에 따른 AE count의 변화를 나타내었다. AE count는 AE 신호의 잡음성분에 의한 피크수의 비정상적인 증가와 급격한 변화를 배제한 신호의 피크수를 측정하였으며, 문턱값으로 각 조건의 AE RMS 평균값을 활용하였다. Fig. 11(a)에서는 주축회전수에 따른 AE count변화를 나타내었으며, 70,000 rpm에서 AE count가 약간 감소하는 경향을 나타내는데, 공구선단반경 때문에 발생하는 플라우잉(Ploughing)현상에 의한 것으로 보인다. AE count 변화와 버 길이 변화경향이 다소 유사하게 나타나고 있다. Fig. 11(b)에서는 날당 이송에 따른 AE count변화를 나타내었으며, 날당 이송이 증가할수록 AE count가 낮아지는 경향을 보이고 있으며, 버 길이 변화경향과의 상관관계가 낮은 것으로 파악된다. Fig. 11(c)에서는 절삭깊이에 따른 AE count의 변화를 나타내었으며, 절삭깊이가 증가함에 따라 AE count가 증가하는 경향을 보이고 있다. 절삭깊이에서 버 길이 변화경향과 다소 유사하지만 절삭깊이가 증가할수록 차이가 커지는 것을 알 수 있다.

2.3.1에서 버의 크기를 측정하여 버 특성을 분석하였고, 2.3.2에서 절삭력 신호특성, 그리고 2.3.3에서 AE 신호 특성을 분석하고 버 크기와의 상관관계를 평가하였다. 절삭합력 RMS 신호특성에서는 주축회전수에 따른 절삭력 RMS 특성과 버 길이 변화와의 상관성이 약한 특성을 나타내고 있다. AE RMS 신호특성에서 주축회전수에 따른 AE RMS 변화와 버 길이 변화와의 상관성이 약한 것을 나타내고 있다. AE count 신호특성에서는 날당 이송 변화에 따른 AE count 변화와 버 길이 변화와의 상관성이 약한 것을 보이고 있다. 이러한 신호특성의 상관관계 취약성을 보완하기 위해 신호의 주파수영역 특성 분석이 필요하게 된다. 본 연구에서는 실제 가공현장에서 신호획득이 용이한 AE 신호를 대상으로 주파수특성 분석을 시도하기로 한다.

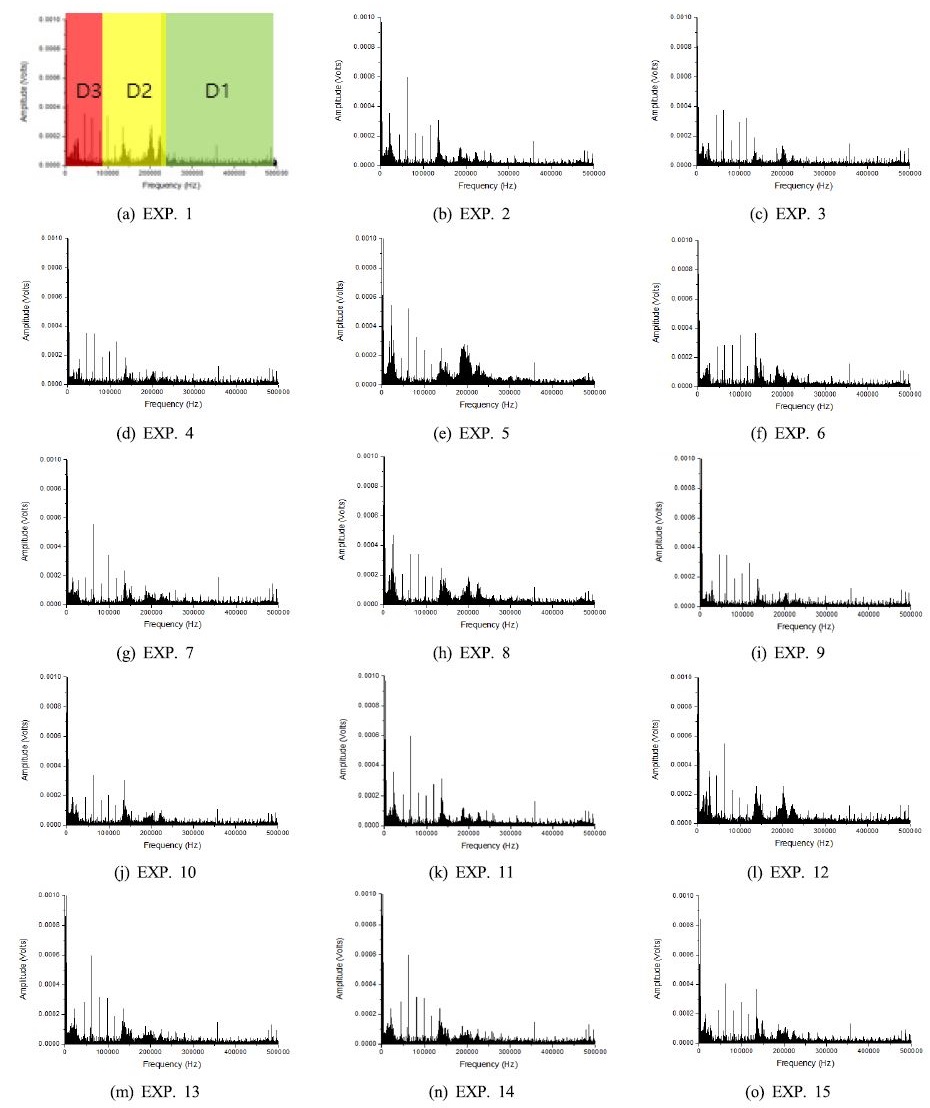

절삭변수에 따른 신호특성 분석을 통한 결과와 버 길이와의 상관성이 약한 특성을 보이고 있는 것을 해소하기 위해 AE 신호의 FFT(Fast Fourier Transform)분석을 수행한 그래프를 Fig. 12에 나타내었다. 미세버 특성을 내포한 성분을 획득하기 위해 웨이블릿 변환(Wavelet transform, WT)를 이용하여 AE 신호를 변환하였다. 동적 신호분석에 효과적인 ‘Daubechies 6 (db06)’을 모 웨이블릿으로 적용하여 AE 신호를 웨이블릿 변환하였다[7].

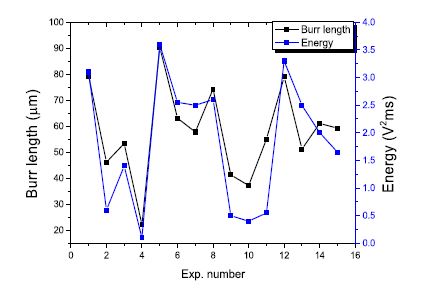

웨이블릿 변환을 통해 AE 신호의 Level3의 상세계수(Detail coefficients) 성분을 획득하였고, 대역의 에너지(band energy)를 측정하였다. D3 대역에너지 구간(0 Hz - 125 kHz), D2 대역에너지 구간(125 kHz - 250 kHz), D1대역에너지 구간(250 kHz - 500 kHz)으로 주파수대역을 나누어서 버 길이의 변화 특성과 진폭값을 분석하였다. 그 결과 D2 대역에너지 구간인 125 kHz에서 250 kHz까지의 주파수대역에서 버 길이 발생시 높은 진폭값을 나타내는 것으로 보아, 해당 주파수대역의 에너지가 미세버 상태와 관련되어 있는 것으로 파악하였다. 이와 같은 결과를 바탕으로 실험번호에 따른 AE 신호의 D2 대역에너지를 측정하였다. 실험번호에 따른 AE 신호의 D2 대역에너지와 미세버 길이 경향을 Fig. 13에 나타내었다. D2 대역에너지의 변화경향과 미세버 길이변화경향이 매우 유사하게 나타나는 것을 확인하였다. 이를 통해 볼때 AE 신호의 FFT 분석을 통하여 D2 대역에너지를 미세버 감시에 활용할 수 있을 것으로 평가된다.

3. 결 론

본 논문에서는 마이크로 밀링을 이용한 Al6061-T6소재의 마이크로 밀링가공 실험을 통해 절삭력신호와 AE신호의 특성이 미세버상태변화와 어떠한 상관관계가 있는지를 분석하였으며, 이를 바탕으로 다음의 결론을 도출하였다.

절삭력 신호특성에서는 날당 이송량과 절삭깊이에 따른 절삭력 RMS 변화특성과 버 길이 변화특성에서 상관성이 크고 주축회전수에 따른 변화특성에서는 상관성이 작은 것을 알 수 있었다.

AE 신호특성에서는 날당 이송량과 절삭깊에 따른 AE RMS 변화특성과 버 길이 변화특성에서 상관성이 크고 주축회전수 변화특성에서는 상관성이 작았으며, AE count값은 주축회전수와 절삭깊이에 따른 변화특성과 버 길이 변화특성에서 상관성이 크고, 날당 이송량 변화특성에서는 상관성이 작은 것을 알 수 있었다.

이러한 일부조건에서 상관관계의 취약성을 보완하기 위해 신호의 주파수영역 특성을 분석하였으며, 특히 AE 신호의 D2 대역에너지값과 버의 크기와 강한 상관관계가 있음을 확인하였다. 이 결과를 이용하여 미세버상태감시 프로그램을 구성하게 되면, AI6061-T6 마이크로 밀링가공시 생산성과 경제성 향상에 기여할 수 있을 것으로 기대된다.

Acknowledgments

이 과제는 부산대학교 기본연구지원사업(2년)에 의하여 연구되었음.

References

-

Kuram, E., Ozcelik, B., 2017, Optimization of Machining Parameters during Micro-milling of Ti6Al4V Titanium Alloy and Inconel 718 Materials Using Taguchi Method, Proceedings of the IME, Part B: Journal of Engineering Manufacture, 231:2 228-242.

[https://doi.org/10.1177/0954405415572662]

-

Masusda, M., Ai, J., Horiuchi, O., Shibata, T., Nomura, M., Murakami, Y., 2013, Investigation of Geometric Groove Accuracy in Micro end Milling – Groove Position Error and Groove Warp in Tool-width Milling, Journal of the Japan Society for Precision Engineering, 79:2 176-181.

[https://doi.org/10.2493/jjspe.79.176]

-

Kim, C.-J., Mayor, J. R., Ni, J., 2005, A Static Model of Chip Formation in Microscale Milling, Journal of Manufacturing Science and Engineering, 126 710-718.

[https://doi.org/10.1115/1.1813475]

-

Lai, X., Li, H., Li, C., Lin, Z., Ni, J., 2008, Modelling and Analysis of Micro Scale Milling Considering Size Effect, micro cutter edge radius and minimum chip thickness, International Journal of Machine Tools & Manufacture, 48:1 1-14.

[https://doi.org/10.1016/j.ijmachtools.2007.08.011]

-

Weinert, K., Petzoldt, V., 2008, Machining NiTi Micro-parts by Micro-milling, Materials Science and Engineering A, 481-482 672-675.

[https://doi.org/10.1016/j.msea.2006.10.220]

-

Saptaji, K., Subbiah, S., Dhupia, J. S., 2012, Effect of Side Edge Angle and Effective Rake Angle on Top Burrs in Micro-milling, Precision Engineering, 36:3 444-450.

[https://doi.org/10.1016/j.precisioneng.2012.01.008]

- Gao, R. X., Yan, R., 2011, Wavelets : Theory and Applications for Manufacturing, Springer, Germany.