CNC 머시닝센터의 스핀들부하를 이용한 법선방향 절삭력 추정

Abstract

The cutting force closely reflects the physics of material removal processes, therefore, much attention has been paid to its measurement. Various sensors have been examined and their feasibilities have been analyzed by many researchers. This study proposes an indirect cutting force estimation method with spindle loads acquired from computer numerical control (CNC). The characteristic of a spindle motor is carefully investigated and the tangential cutting forces are estimated based on spindle loads. Experiment results show that estimation errors depend on the spindle rotation speed and the magnitude of the cutting force. The proposed method can be practically applied to the field, where the magnitude of cutting force is needed but sensors cannot be attached.

Keywords:

Cutting force estimation, Spindle motor, Spindle load, Specific cutting force, CNC machining center1. 서 론

절삭공구를 이용하여 원소재에서 불필요한 부분을 제거하여 원하는 형상을 만들어내는 절삭가공은 소재 제거 중에 다양한 물리현상을 수반한다. 이러한 물리현상을 적절한 센서를 이용하여 측정할 수 있으며 측정값에 대한 적절한 분석을 통하여 최적가공조건을 선정하거나 가공 중 발생할 수 있는 채터나 공구 파손과 같은 이상상태를 검출하는데 활용하고 있다. 가속도센서를 이용하여 진동을 측정하고, 마이크로폰을 이용하여 소리를 측정하기도 하며, 온도센서를 통해 공작기계의 온도변화를 측정하기도 한다. 다양한 물리현상 중 절삭력은 절삭공구가 원소재를 제거할 때 필요한 힘을 의미하며 절삭가공시 발생하는 다양한 물리현상의 근원이기 때문에 절삭현상을 가장 정확하게 설명해준다고 알려져 있어 특히 많이 활용되고 있다. 절삭력은 일반적으로 공구동력계를 이용해서 측정하고 있으나 높은 가격과 제한된 피삭재 크기 등의 이유로 현장에서의 활용이 어렵거나 불가능한 경우가 많다. 본 논문은 작업현장에서 절삭력을 간편하게 추정하는 방법을 제안하고 있다. 현장에서의 활용도 제고를 위해서 센서와 같은 부가장치를 사용하지 않고 CNC에서 제공하는 정보만을 활용하였으며, 이때 발생하는 추정오차를 함께 제시하여 현장에서 활용할 때 고려할 점을 설명하고 있다.

공구동력계를 이용하지 않고 CNC의 제어신호나 다양한 센서를 이용하여 절삭력을 추정하는 연구가 많이 진행되고 있으며, 대표적인 연구 사례는 다음과 같다. Aggarwal 등은 실제 가공에 필요한 절삭토크와 관련된 여러 요소들을 분석하여 절삭력을 추정하는데 활용하였다[1]. 해당 연구에서는 가공시 발생하는 절삭력에 관여하는 성분을 기계적 손실과 전기적 손실 2가지로 나누었다. 기계적 손실은 스핀들이 회전할 때 발생하는 베어링 마찰력, 모터 회전에 의한 마찰력 등 회전기기에서 발생할 수 있는 여러 마찰력으로 정의하였다. 전기적 손실은 동손, 철손 등 스핀들모터에서 생길 수 있는 전기성분으로 인한 손실로 정의하고, 절삭력을 추정을 위해 설계한 수학적 모델의 변수로 활용하여 높은 정확도를 보여주었다. 하지만 구분한 성분의 요소들이 다소 복잡하여 현장에 적용하기에 전문지식이 필요한 한계점이 있다. Sequeira 등은 가공장비의 X, Y, Z축 이송모터에서 소비하는 전류와 절삭력 사이의 관계를 수학적으로 모델링하고, 무부하 상태에서 소비하는 전류와 가공 중 소비하는 전류를 축 별로 계산하여 가공시 발생하는 절삭력 예측에 활용하였다[2]. 절삭력과 전류의 비례관계를 기반으로 페이스밀링 가공에서의 절삭력을 간접적으로 예측하였다. Tuysuz는 5축 가공장비를 대상으로 가공시 발생하는 절삭부하가 볼 스크류 및 기어 박스를 통해 3개의 X, Y, Z축 모터와 A, C축 2개의 회전 구동 모터로 전달될 때, 마찰 및 관성 극복에 필요한 토크를 위해 이송모터 드라이브가 모터로 공급하는 전류를 이용하여 절삭력을 추정하였다[3]. 이송축 모터의 소비전류를 기반으로 한 점에서 앞서 언급한 3축 가공장비의 연구와 경향이 유사하다. 이송축 모터 전류를 통해 절삭력을 추정할 때 정지 상태에서 모터 전류가 갖는 특이 거동으로 인해 추정에 어려움이 발생 할 수 있다. 이 문제를 해결하기 위해 Jeong 등은 정지상태의 모터전류 경향을 파악하고, 전류 센서의 주파수 대역폭을 확장하여 해결하였다[4]. Salehi 등은 스핀들의 FEM (Finite Elements Method) 모델을 통해 정의한 모달 변수를 통해 스핀들의 동적 거동에 따른 절삭력을 간접적으로 예측하고 칼만필터(Kalman filter)를 사용하여 보상한 연구를 하였으며[5], Li 등은 터닝머신을 대상으로 한 연구에서는 전류센서로 측정되는 이송모터 인가전류를 이용해 뉴로-퍼지기술(Neuro-fuzzy technique)을 적용하여 절삭력을 추정하는 연구를 수행하였다[6]. Dunwoody는 비절삭저항 및 공구 동특성을 CNC 인터페이스로 취득한 스핀들 출력과 탭 테스트를 통한 주파수응답함수를 이용하여 규명하고 채터를 예측하는 시스템을 개발하였다[7]. 힘 또는 토크의 측정보다는 상대적으로 측정이 용이한 변위 센서를 이용하여 절삭력을 간접적으로 측정하는 연구도 수행되었다. Kim 등은 공구동력계 대신 정전용량형 변위 센서를 이용하여 절삭력을 추정하였다[8]. Liang 등은 공구동력계를 대신하여 절삭력을 간접적으로 추정하기 위해 탄성소자를 이용하여 Fx, Fy, Fz 3축 절삭분력과 Mx, My, Mz 모멘트성분을 측정할 수 있는 새로운 센서 시스템을 고안하였다[9].

앞서 소개한 연구들은 절삭력을 간접적으로 추정하기 위한 목적 측면에서 다양한 성과를 보여주었다. 그러나 절삭력을 도출하기까지의 복잡한 접근 방식은 현장 적용성을 낮추는 결과를 초래하고 있다. 가공 현장에서 절삭력이라는 중요한 인자를 활용하기 위해서는 간단하게 추정하면서도 추정 오차를 어느 정도 감안해야 하는지에 대한 정보를 함께 제공해야 하며, 본 논문은 간편함과 오차라는 두 가지 관점을 고려하여 절삭력을 간접적으로 추정하는 방법을 제시하고 있다.

2. 스핀들모터 특성

2.1 스핀들모터 부하

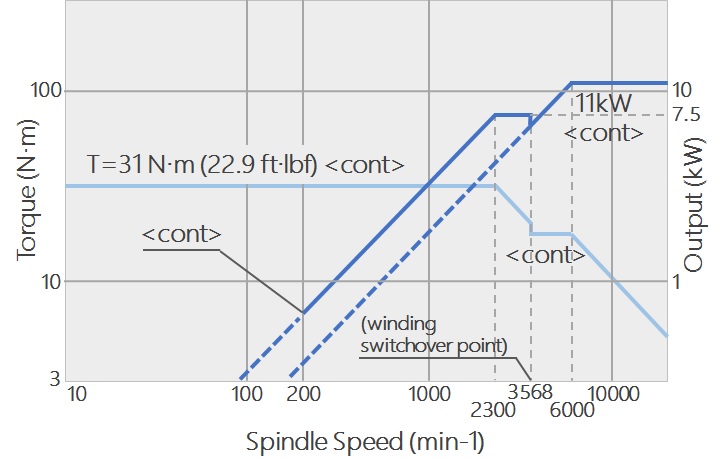

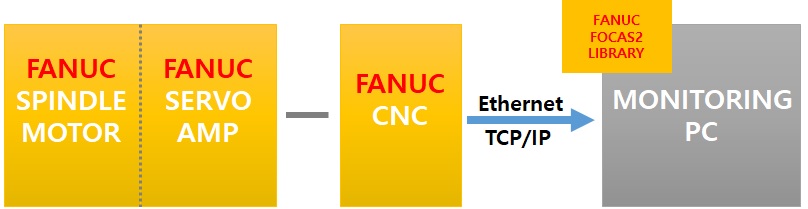

CNC는 스핀들모터 부하를 작업자가 확인할 수 있도록 HMI (Human Machine Interface) 화면에 표시해주고 있다. 스핀들부하는 모터의 소비전류와 전압을 기반으로 연산하여 가공장비의 사양에 맞게 백분율(%) 형식으로 표시되고 있다. 스핀들모터 부하는 스핀들모터 토크와 밀접한 관련이 있으며, 스핀들모터 토크 특성은 모터 제작사에서 제공하는 토크선도를 통해 확인할 수 있다. 모터토크는 출력(Power)과 회전속도(RPM)를 통해 계산하기 때문에 두 요소에 따라 종속적으로 변하게 되며, 스핀들부하 역시 장착된 모터의 사양(회전속도, 출력, 토크)을 고려하여 산출한다. 본 연구에서는 DMGMORI사의 NVD4000DCG CNC머시닝센터를 사용하였고, 해당 장비의 스핀들모터 특성은 Fig. 1과 같다. Table 1은 스핀들모터 회전속도별 스핀들부하(%)와 출력(kW), 토크(Nm)와의 상관관계를 보여주고 있으며, 정격 스핀들부하 대비 정격 스핀들출력의 비율(스핀들부하/스핀들출력)을 부하율(Load ratio)로 규정하였다. 본 연구에 사용한 스핀들모터는 낮은 회전속도에서는 와이(Wye) 결선으로 전력을 공급하고 높은 회전속도에 이르면 델타(Delta) 결선으로 변환하여 전력을 공급하기 때문에 부하율도 변하게 된다. 장비제조사가 설정한 전력공급방식 변환(Winding switch over) 구간을 기준으로 사양에 맞는 RPM의 부하율을 적용해야 한다. Fig. 1의 토크선도를 살펴보면 본 연구에 사용한 스핀들모터는 3568 RPM에서 결선방식이 변한다는 것을 확인할 수 있다.

3. 스핀들부하를 이용한 절삭력 추정

3.1 무부하 스핀들부하

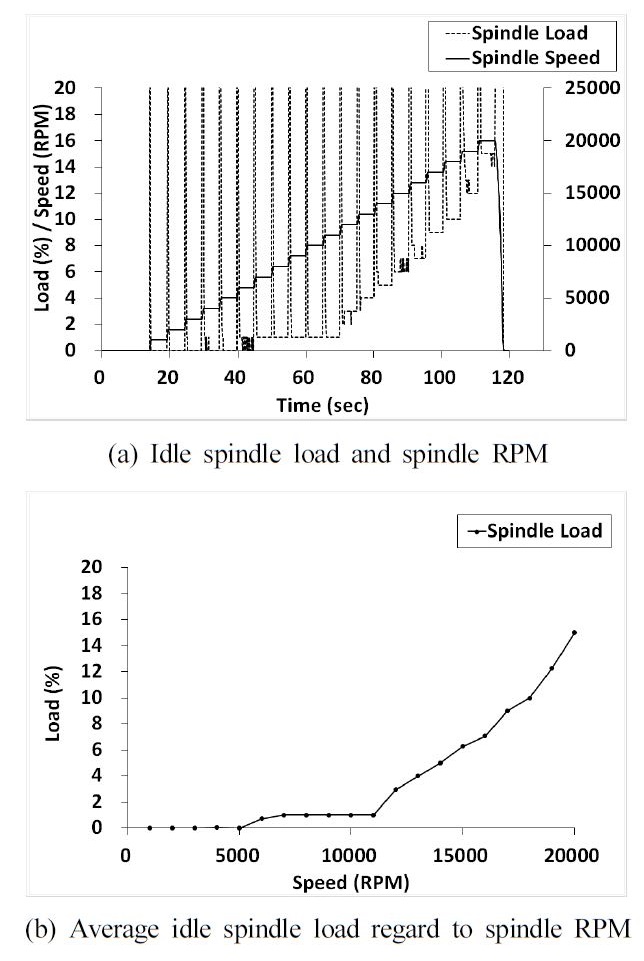

공구동력계를 이용하여 절삭력을 측정할 때는 공구가 피삭재에 접촉하여 소재를 제거할 때만 절삭력이 발생하지만, 스핀들부하를 이용하는 경우에는 공구만 회전하는 상태에서도 부하가 발생한다. 따라서 무부하 상태에서의 스핀들부하를 손실로 규정하고 실가공에서의 절삭력을 추정하기 위해 무부하 스핀들부하를 제외하기 위한 실험을 수행하였다. Fig. 3(a)는 대상 스핀들의 회전속도를 최대속도인 20,000 RPM까지 1,000 RPM씩 증가시키면서 스핀들부하를 취득한 결과를 보여주고 있으며, Fig. 3(b)는 스핀들 회전속도가 변경할 때 순간적으로 발생하는 기동전류를 제외한 안정된 구간의 스핀들부하의 평균값을 1,000 RPM 간격으로 보여주고 있다. 스핀들 회전속도가 상승함에 따라 스핀들부하가 상승하는 경향을 보였으며, 11,000 RPM을 전후로 큰 차이가 발생하는 것을 확인할 수 있었다. 따라서, 본 연구에서는 절삭력을 추정할 때 11,000 RPM을 중심으로 공구가 회전만 하고 있을 경우의 무부하 스핀들부하를 Table 2와 같이 회귀분석을 통해 도출하여 제거하였다.

3.2 스핀들부하를 이용한 절삭력 추정 방법

스핀들모터의 특성 및 무부하 스핀들부하를 고려하여 스핀들모터 부하로부터 절삭력을 추정하는 방안을 식 (1)과 같이 제안하였다. 절삭가공이 이루어지는 구간의 스핀들부하(Spindle load)에서 해당 스핀들 회전속도의 무부하 스핀들부하(Idle load)를 제외하여 가공 스핀들부하(Cutting load)를 구한 후 해당 스핀들 회전속도의 부하율(Load ratio)을 적용하면 출력(Power)이 계산된다. 출력을 스핀들 회전속도로 나누어 구해진 토크(Torque)를 공구반경(Tool radius)으로 나누면 접선방향의 절삭력(Tangential cutting force)이 구해진다.

| (1) |

where, TF : Tangential Force (N)

SL : Spindle Load (%)

LR : Load Ratio

TR : Tool Radius (mm)

3.3 추정절삭력 검증 방법

본 논문에서 제시된 스핀들부하 기반의 절삭력 추정방법을 검증하기 위해서 공구동력계를 이용해서 절삭력을 직접 측정하면서 동시에 스핀들부하를 취득하였다. 공구동력계를 이용해서 절삭력을 직접 측정하는 경우에는 접선방향 절삭력이 측정되지 않아 추정된 접선방향 절삭력과 단순한 비교가 어려운 점을 고려하여 본 논문에서는 접선방향 절삭계수와 비절삭저항을 활용하였다. 접선방향 절삭계수와 비절삭저항 둘다 일정한 면적의 소재를 제거할 때 필요한 힘을 의미하는데, 본 논문에서는 절삭계수는 공구동력계를 통해 측정한 절삭력으로 구한 값으로 추정값과 비교를 위한 기준값으로 활용하였으며, 비절삭저항은 스핀들부하를 통해 추정한 절삭력을 가공면적으로 나누어 계산하였다. 가공면적은 축방향절삭깊이와 날당이송량의 곱으로 구하였다. 절삭계수와 비절삭저항 모두 소재의 특성이기 때문에 특정 실험조건에서의 절삭력간 단순한 비교를 넘어 피삭재별로 다양한 가공조건에서 절삭력을 예측해 비교가 가능하다는 장점이 있다. 본 논문에서는 Altintas가 제안한 절삭력모델을 이용해서 절삭계수(Cutting coefficient)를 구하는 방법을 사용했다[10]. 미리 정의된 실험조건으로 가공실험을 수행하여 측정된 절삭력을 이용하여 Table 3에 정의된 6개의 절삭계수를 산출할 수 있으며 그 중 접선방향 절삭계수(Ktc)를 본 논문에서 제안한 방법으로 추정한 비절삭저항과 비교하였다.

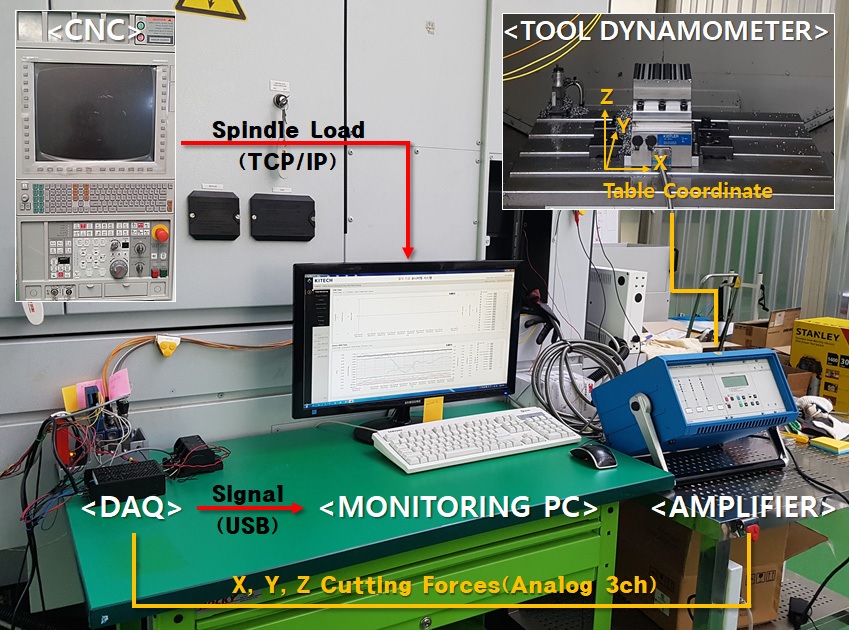

3.4 추정절삭력 검증 실험

스핀들부하로부터 접선방향 절삭력을 추정하는 방안을 검증하는 실험을 Fig. 4에 보이는 구성으로 준비하여 수행하였다. Table 4와 같이 AL6061, AL7075, SM45C 3개의 소재를 대상으로 직경 12 mm, 2날 평엔드밀(Flat endmill)을 이용하여 축방향 가공깊이(AL6061, AL7075: 3 mm, SM45C: 1.5 mm)를 고정하여 슬롯(Slot)가공으로 이송속도별 가공실험을 수행하면서 절삭력은 공구동력계를 이용하여 측정했고 스핀들부하는 CNC와의 통신으로 취득했다. 스핀들 회전속도는 공구제조사에서 제공하는 추천절삭조건을 고려하여 알루미늄합금은 5400 RPM으로 강은 2740 RPM으로 설정하였으며, 각각의 절삭속도는 약 200 m/min과 100 m/min이다.

스핀들부하를 이용하여 절삭력을 추정하는 과정은 AL6061실험 조건 3의 예시를 통해 다음과 같이 확인할 수 있다. 조건 3에서 측정한 스핀들부하 5.7%에서 무부하 스핀들부하 0.3%을 제외하여 가공 스핀들부하 5.4%를 도출하고, 해당 스핀들 회전속도의 부하율 10.1을 적용하여 출력 0.53 kW를 구하였다. 구한 출력을 스핀들 속도 5400 RPM으로 나누어 토크 0.942 Nm를 계산하고 공구 반지름 0.006 m을 대입해 접선방향 절삭력 157 N을 도출했다. 모든 실험조건에 대해 스핀들부하로 추정한 접선방향 절삭력을 Table 4에 정리하였다.

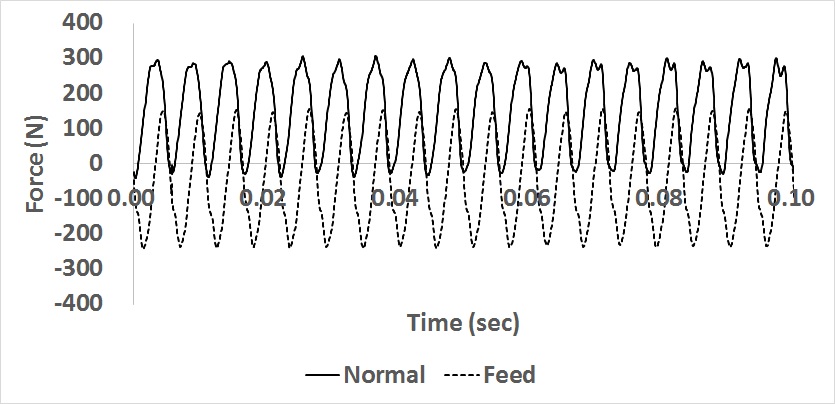

Fig. 5는 AL6061 실험 조건 3의 가공실험에서 공구동력계로 측정한 3개 분력(X, Y, Z) 중 접선방향 절삭력과 관련이 없는 축방향 절삭력(Z)을 제외한 결과를 보여주고 있으며, 접선방향 절삭계수를 구하기 위해 사용할 수직분력(Normal force)의 평균값을 Table 4에 함께 정리하였다. 본 가공실험에서는 Y축 방향으로 공구가 이송했기 때문에 이송분력과 수직분력은 각각 Y축과 X축 방향의 힘이 된다.

3.5 접선방향 절삭계수와 비절삭저항 비교

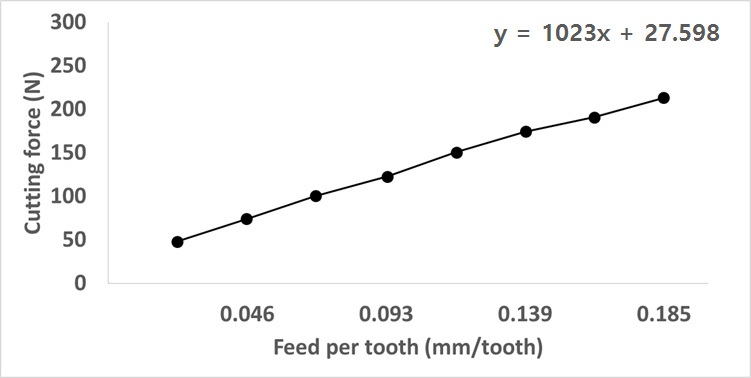

축방향 절삭깊이가 동일한 경우 날당이송량이 다른 최소 2회 이상의 가공실험을 통해 접선방향 절삭계수를 산출해낼 수 있다. Fig. 6는 AL6061의 8회 가공실험에서 측정한 수직분력의 평균값을 날당이송량 기준으로 보여주고 있으며, 수직분력의 평균값과 날당이송량간의 상관관계를 회귀분석으로 구한 식을 함께 보여주고 있다. 이 회귀식의 기울기()와 공구 날수(N), 축방향 절삭깊이(a)를 이용하여 접선방향 절삭계수를 식 (2)에서와 같이 구할 수 있다[10].

| (2) |

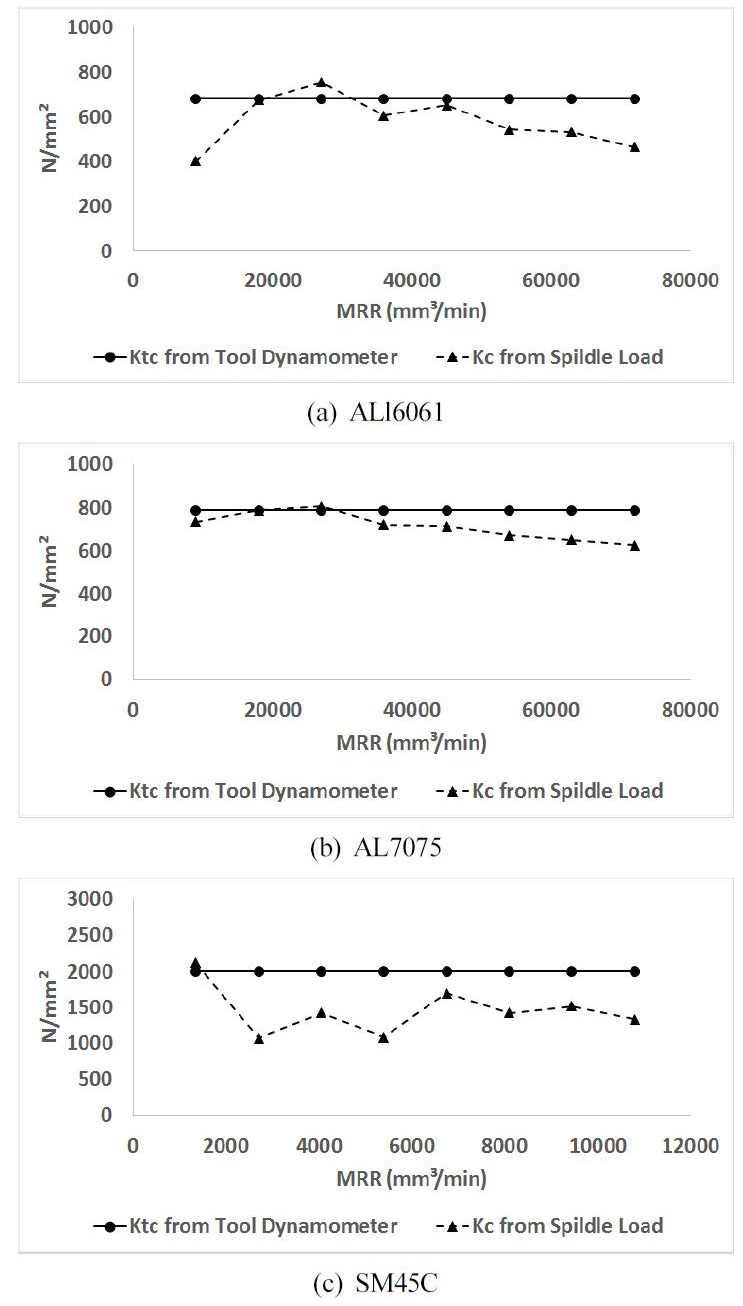

Fig. 7은 스핀들부하로 추정한 접선방향 절삭력을 이용한 접선방향 비절삭저항과 공구동력계로 측정한 절삭력을 이용한 접선방항 절삭계수를 소재절삭율을 기준으로 비교해서 보여주고 있다. 공구동력계를 이용한 경우에는 8개의 조건을 모두 이용하여 회귀분석을 통해 절삭계수를 구하기 때문에 같은 값을 갖게 되며, 스핀들부하를 이용한 경우는 각각의 조건마다 추정된 절삭력을 날당이송량과 가공깊이로 나누어서 구한 값이기 때문에 조건별로 차이가 난다.

Table 5는 서로 다른 8개의 가공조건에서 구해진 스핀들부하 기반의 접선방향 비절삭저항의 평균값과 공구동력계로 측정한 접선방향 절삭계수를 비교해 보여주고 있으며, 오차율은 공구동력계를 이용한 실측값을 기준으로 스핀들부하를 이용한 추정값의 비율로 표시하였다. 각 소재에 따라 실측 절삭력 기반의 접선방향 절삭계수와 스핀들부하 기반의 비절삭저항의 오차율에 차이가 있는 것을 확인할 수 있다. AL6061은 8개의 가공조건(Feed)별 오차율이 평균 15%를 보였고, AL7075는 조금 낮은 9%를, SM45C는 3개 소재 중 가장 높은 28%를 보여주고 있다. 동일한 조건들에서 가공했을 경우 비절삭저항이 큰 AL7075의 오차율이 AL6061보다 낮게 나오는 것을 통해 절삭력이 커서 스핀들부하가 높을수록 추정 오차율이 낮아지는 것을 생각해 볼 수 있다. 반면 비절삭저항이 높은 SM45C의 오차율이 높은 이유는 스핀들 회전속도의 차이에서 찾을 수 있다. SM45C는 추천절삭조건을 고려하여 스핀들속도 2740 RPM으로 가공하였는데 이 경우 모터의 최대 토크는 Table 1을 참고하면 26.2 Nm로 비교적 높은 토크를 낼 수 있는 영역에 있다. 즉, 스핀들부하가 100%인 경우 스핀들토크는 26.2 Nm가 되는데 이 경우 스핀들부하 1%는 산술적으로 0.26 Nm를 가리키게 된다. 참고로 알루미늄을 가공한 5400 RPM에서는 스핀들부하 1%는 산술적으로 0.18 Nm이며 이 차이가 추정오차를 발생하는 원인 중 하나라고 판단된다. 같은 공구를 사용한다고 가정했을 때 같은 크기의 접선방향 절삭력이 작용해서 동일한 크기의 토크가 작용할 경우에도 스핀들 회전속도에 따라 스핀들부하가 다르며 AL7075와 SM45C 가공시 유사한 절삭력이 작용하더라도 스핀들 회전속도에 따라 스핀들부하의 차이가 있다는 것을 Table 4에서 확인할 수 있다. 또한, 본 연구에서 사용한 FANUC CNC는 스핀들부하를 정수형으로만 제공하기 때문에 스핀들부하 1% 차이로 인해 발생하는 추정오차는 스핀들 회전속도가 낮을수록 커지게 된다.

4. 결 론

절삭력은 절삭현상을 이해하는데 가장 중요한 요소이다. 센서와 같은 부가장치를 이용하면 절삭력을 정확하게 측정할 수 있으나 가격 및 설치 위치 등의 제약조건으로 절삭력이라는 중요한 물리량을 현장에서 활용하지 못하고 있었다. 본 연구는 스핀들모터의 특성을 기반으로 통신 및 계산을 위한 저사양 PC를 이용해서 절삭력을 추정하는 방법을 제안하고 있다. 또한, 추정 오차의 범위와 원인을 함께 제시하여 가공현장에서 활용할 때 고려해야 할 점을 제안하고 있다.

스핀들모터의 부하를 이용해서 절삭력을 추정하기 위해서는 모터제조사에서 제공하는 회전속도별 최대토크 및 최대부하와 함께 무부하 스핀들부하를 사전에 파악해두어야 한다. 이때 공작기계제조사에서 설정해 놓는 전력공급방식 변환구간도 함께 고려해야 하며, 본 논문에서는 최대토크와 최대부하와의 관계를 부하율로 정의하여 활용하였다. 절삭가공 중에 CNC에서 전달된 스핀들부하에서 스핀들 회전속도별로 정해진 무부하 스핀들부하를 제외하고 부하율을 반영해 구한 출력을 회전속도로 나누어 절삭토크를 구하게 되며, 이 값을 공구반경으로 나누어 접선방향 절삭력을 추정했다. 추정된 접선방향 절삭력은 비절삭저항값으로 환산하여 공구동력계로 측정한 접선방향 절삭계수와 비교하여 추정오차를 검토했다. 스핀들 회전속도별로 토크와 부하율 설정이 다르기 때문에 스핀들 회전속도에 따라 추정오차가 다르며 가공부하가 무부하 스핀들부하에 비해 크고 스핀들 회전속도가 높을수록 추정오차가 낮아지는 특성이 있음을 알 수 있었다.

본 논문은 3개 소재에 대하여 축방향 절삭깊이가 고정된 협소한 가공조건의 슬롯가공 실험결과를 기반으로 제안된 스핀들부하기반 접선방향 절삭력 추정방법을 검증하였다. 3개 소재를 대상으로 한 추정오차율은 9~28%로 제안된 방법의 신뢰성을 확보하기엔 다소 미흡하다고 할 수 있다. 그러나, 센서나 DAQ 등의 다른 요소를 고려하지 않고 CNC와의 간편한 통신과 단순한 연산만으로 절삭력을 추정한 결과를 고려한다면 가공현장에서의 적용성을 고려할 때 충분히 높은 수치라고 판단된다. 특히, 접선방향 절삭력은 공작기계의 안전 및 공구의 상태와 직접적인 영향이 있어 최적가공조건을 선정하거나 생성된 공구경로를 최적화할 때, 또는 공구마모 및 파손과 같은 공정이상상태를 검출하는 기준 물리량으로 활용가능하다.

Acknowledgments

본 연구는 산업통상자원부 산업핵심기술개발사업의 자금지원으로 수행되고 있으며 이에 감사드립니다(10052978).

References

-

Aggarwal, S., Nešić, N., Xirouchakis, P., 2013, Cutting Torque and Tangential Cutting Force Coefficient Identification from Spindle Motor Current, The International Journal of Advanced Manufacturing Technology, 65:1-4 81-95.

[https://doi.org/10.1007/s00170-012-4152-x]

- Sequeira, A. A., Bhat, T., Sriram, N. S., 2011, Modified Approach for Cutting Force Measurement in Face Milling Process, Innovative Systems Design and Engineering, 2:3 1-10.

- Tuysuz, T., 2016, Prediction of Cutting Forces at the Tool Tip using Drive Current for Five-Axis Machines, Master Thesis, University of British Columbia, Canada.

-

Jeong, Y. H., Cho, D. W., 2002, Estimating Cutting Force from Rotating and Stationary Feed Motor Currents on a Milling Machine, International Journal of Machine Tools and Manufacture, 42:14 1559-1566.

[https://doi.org/10.1016/S0890-6955(02)00082-2]

- Salehi, M., 2013, Indirect Estimation of Cutting Force in Milling Machine Tools, Master Thesis, Polytechnic University of Milan, Italia.

-

Li, X., Venuvinod, P. K., Chen, M. K., 2000, Feed Cutting Force Estimation from the Current Measurement with Hybrid Learning, The International Journal of Advanced Manufacturing Technology, 16:12 859-862.

[https://doi.org/10.1007/s001700070002]

- Dunwoody, K., 2010, Automated Identification of Cutting Force Coefficients and Tool Dynamics on CNC Machines, Master Thesis, University of British Columbia, Canada.

-

Kim, J. H., Chang, H. K., Han, D. C., Jang, D. Y., Oh, S. I., 2005, Cutting Force Estimation by Measuring Spindle Displacement in Milling Process, CIRP Annals, 54:1 67-70.

[https://doi.org/10.1016/S0007-8506(07)60051-1]

-

Liang, Q., Zhang, D., Coppola, G., Mao, J., Sun, W., Wang, Y., Ge, Y., 2016, Design and Analysis of a Sensor System for Cutting Force Measurement in Machining Processes, Sensors, 16:1 70.

[https://doi.org/10.3390/s16010070]

-

Altintas, Y., 2001, Manufacturing Automation: Metal Cutting Mechanics, Machine Tool Vibrations, and CNC Design, Cambridge University Press, USA.

[https://doi.org/10.1115/1.1399383]