송수관 유동 및 피로해석

Abstract

In theory, the maximum allowable working pressure of cast iron, with flange specification PN10 and pressure rating KS B1501, is 1.0 MPa. However, in reality, the maximum allowable pressure can be 1.3 MPa if the strength of the materials used and the stability of the bolted joints are considered. The stability of the flange part of a cast iron pipe was confirmed using function test analysis SPS-KWWA-D111. Next, a D900 (denotes pipe diameter) water pipe was modeled based on the combination of a steel pipe and gray cast iron pipe. Subsequently, the streamline, flow velocity, and pressure distribution, when the valve opened and closed based on the general pipe flow rate and discharge pressure, were calculated. Finally, fatigue analysis was performed using the pressure data for the pipeline, to confirm stability.

Keywords:

Gate valve, Flange, Transient flow, fatigue analysis, Water pipe line1. 서 론

상수도관이 자하에 부설되어 그 기능을 발휘하게 되면 관의 내외로부터 막대한 압력을 받게 된다. 먼저 내부압은 송수에 필요한 정수압과 물의 갑작스런 흐름의 물기둥이 관벽과 충돌할 때 일어나는 파괴적인 수충압(water hammer)이 작용한다. 일반적인 송배수관의 내부압력으로 인한 파괴는 수충압 때문으로 알려졌다[1,2]. 더욱이 오늘날에는 송배수 간로가 장거리화하고 위치수두의 차가 증가하게 되며 대량의 물을 집중 급수해야 하는 지역이 많아지므로 수충압의 문제는 더욱 심각하게 되었다. 또한 내부압력이 증가하면 필연적으로 도관에서 누수 현상도 많이 발생하게 된다. 이러한 이유들로 인해 실험 또는 이론적인 방식을 이용하여 파이프 시스템에서 누수 특성에 대한 연구가 이루어져왔다[3-5]. 일반적으로 누수는 관의 이음부에서 주로 발생하고 압착공구 조입력으로 체결이 가능한 압착식 관이음쇠로 보완을 하고 있다[6].

본 연구에서는 D900관경 송배수관의 최대 허용 압력 1.3 Mpa이 작용 하였을 경우, 일부 관의 재질 변경으로 인하여 관의 이음부인 주철제 플랜지(규격 PN10, 최대 허용 압력 10 Mpa)로 설계가 가능한지를 확인하고자한다. 이를 위해서 성능 시험 해석(SPS-KWWA-D11)을 수행하여 관의 안정성을 확인하였다. 또한, 제수 밸브의 개폐 여부에 따른 유동흐름과 관내 작용 압력을 계산하였고 각 경우에 따른 피로해석을 수행하여 설계가 가능하다는 것을 확인하였다.

2. 성능 시험 해석

2.1 반복 굽힘 시험 해석

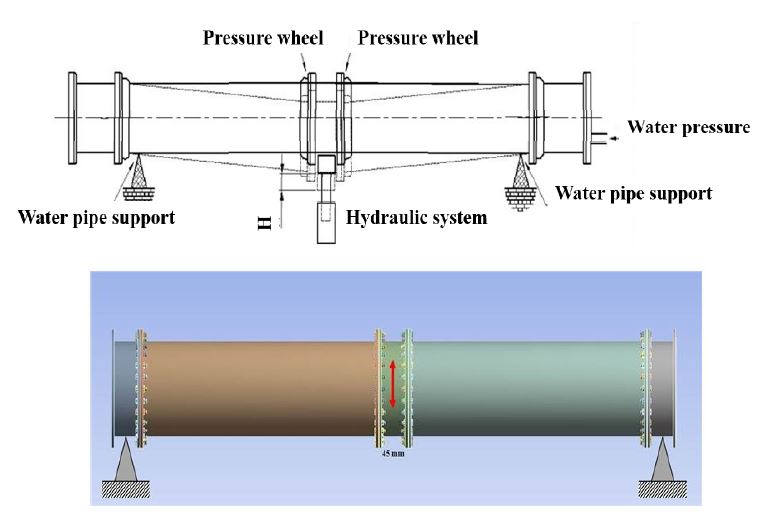

지상 또는 지하에 물 매설하는 물 수송용 배관에 사용하는 주철제 상수도관의 이탈 방지 압륜에 대한 안정성을 확인하기 위하여 산업표준화법(SPS-KWWA-D111)[7]을 기준으로 Fig. 1과 같이 모델링을 한 후 다음과 같은 가정으로 반복 굽힘 시험해석을 수행 하였다.

- (1) 압륜의 반복 굽힘 시험은 각각의 길이가 3 m인 주철관의 연결부를 압륜으로 직관 상태로 조립 하였고 누수가 없도록 적당한 방법으로 양단을 막는다.

- (2) 내부에 물을 채운 후 규정된 압륜의 시험 수압을 유지한다.

- (3) 주철관의 연결부인 압륜에 축의 직각방향으로 변위 45 mm를 50회 반복 굽힘을 가했을 때 압륜부에 있어서의 누수 여부를 조사한다.

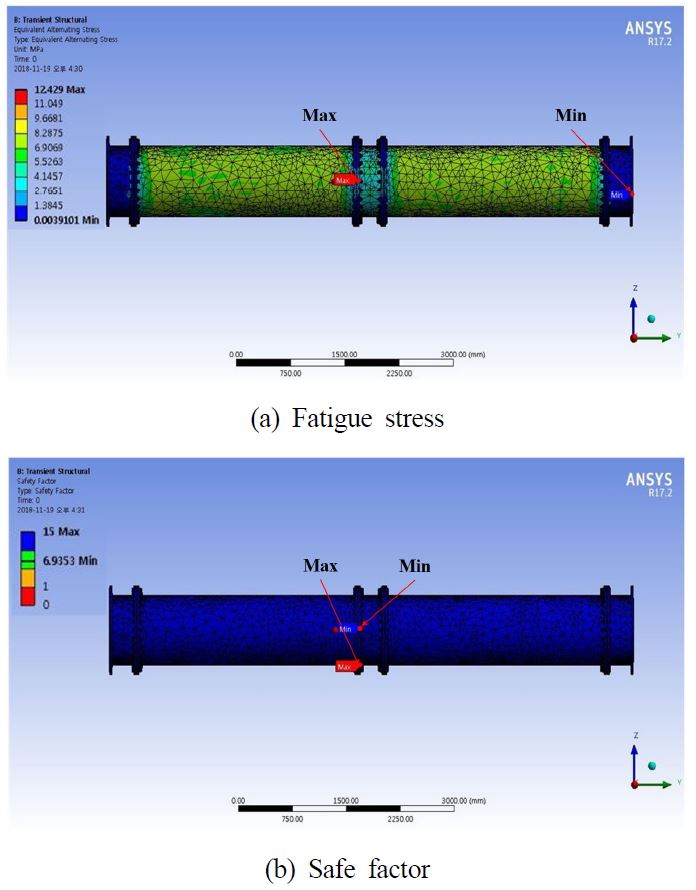

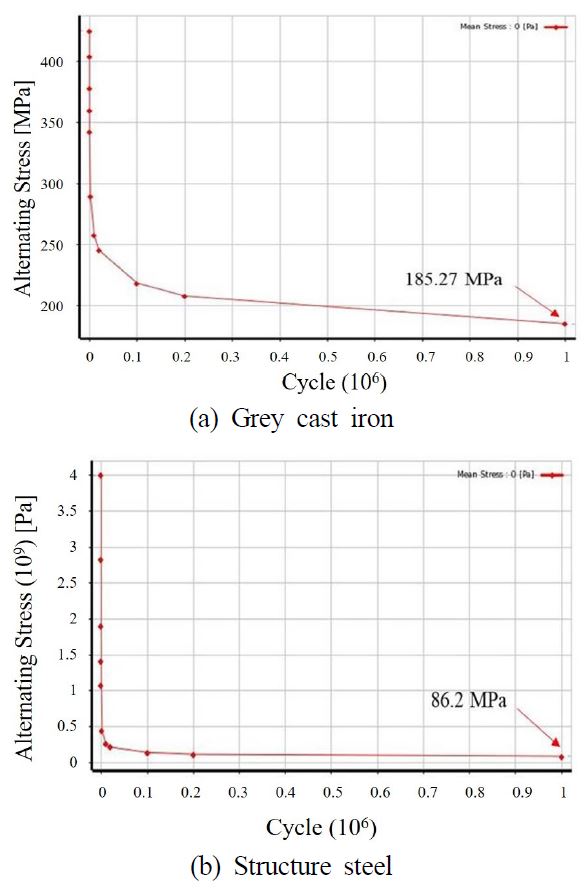

단, 산업 표준 규격에서의 D900 관경의 시험 수압은 0.9 Mpa이지만, 사용 모델의 송수압력은 1.3 Mpa이므로 시험 수압을 변경하였다. 반복 굽힘 시험 해석은 Fig. 2와 같이 최대 응력은 12.43 Mpa로 반복하중이 가해지는 관 내부에서 발생하였다. 이때 강관의 최대 사이클(106)에서 최대 허용 응력 값인 86.2 Mpa을 기준으로 안전계수를 계산한 결과 6.93으로 정수 압력의 안전기준(안전계수 2.5)보다 높은 것을 알 수 있다.

2.2 반복 진동 시험 해석

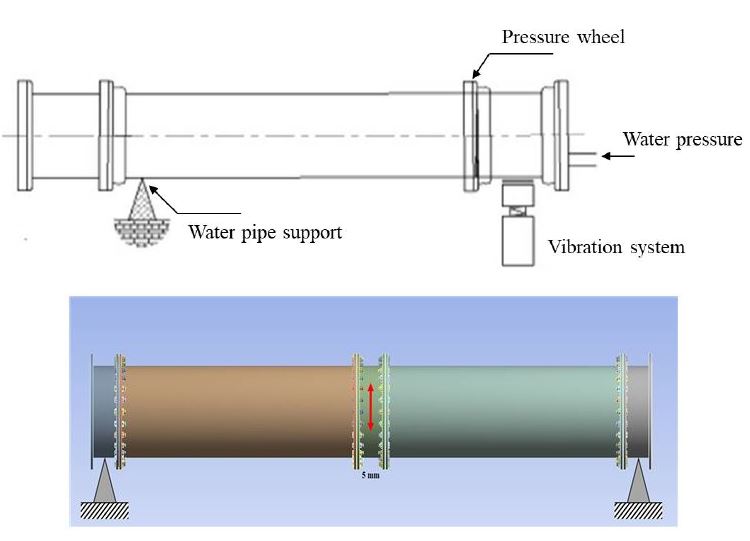

반복 진동 시험해석 모델은 Fig. 3과 같고 다음과 같은 가정으로 해석을 수행하였다.

- (1) 압륜의 반복 진동 시험은 각각 길이 3 m인 관 연결부를 압륜으로 직관 상태로 조립 후 누수가 없도록 적당한 방법으로 양단을 막는다.

- (2) 내부에 물을 채운 규정된 압륜의 수압을 유지한다.

- (3) 관 연결부인 압륜에 축의 직각방향으로 진동(진폭 : 5 mm, 진동수 : 초당 10회)을 5분간 씩 3회 반복으로 가했을 때 압륜부에 있어서 누수여부를 조사한다.

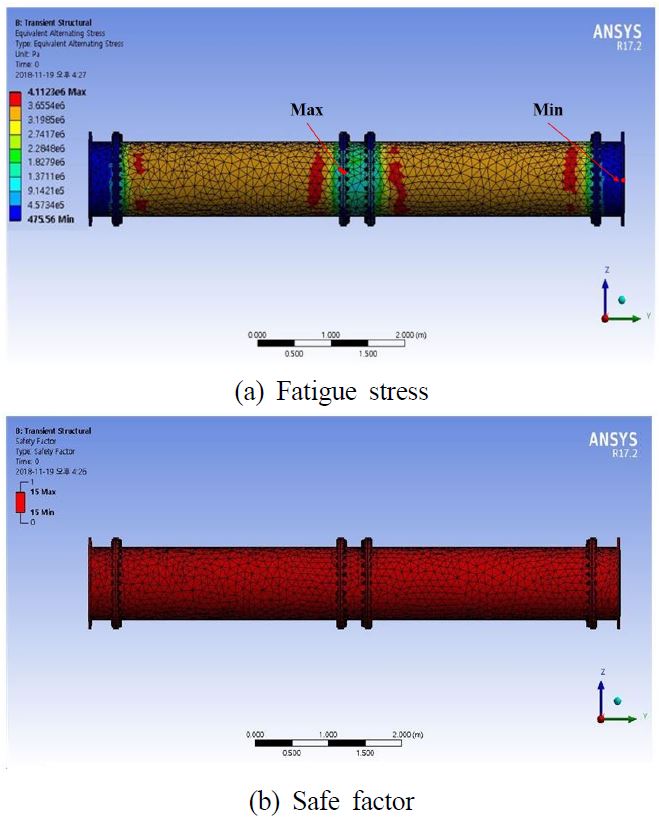

단, 앞선 해석과 동일하게 관내의 수압은 1.3 Mpa로 하였다. 그 결과, Fig. 4와 같이 관내의 최대 응력 역시 4.11 Mpa로 반복하중이 가해지는 관 내부에서 발생하였고 안전계수는 20.97로 정수압 기준에 비해서 매우 안전한 것을 알 수 있다.

3. 유동 및 피로 해석

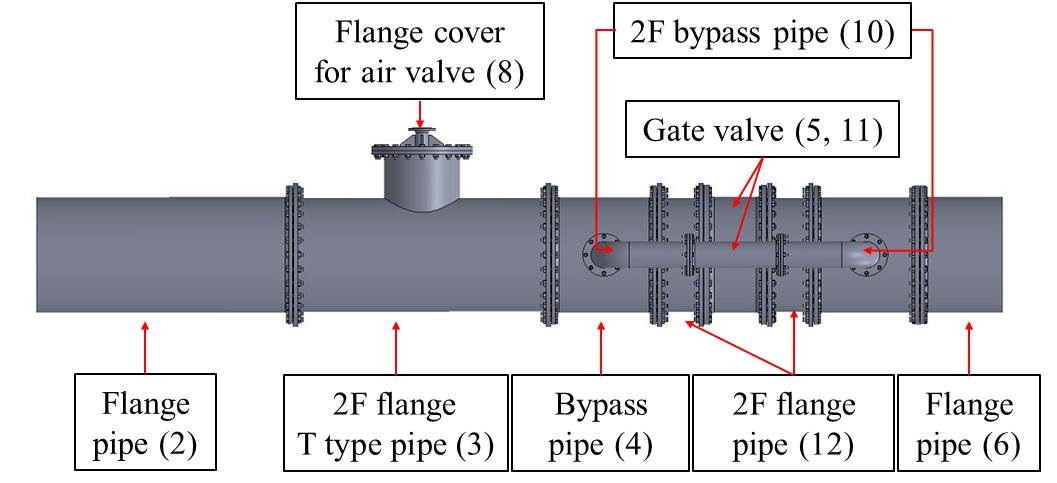

3.1 제수 밸브실 상수도관 모델링

본 연구에서는 제수 밸브실의 상수도관의 임의 구간을 KS규정 도면을 이용하여 Fig. 5와 같이 모델링 하였다. 임은 관은 플랜지와 연결하여 모델링 하였고 해석은 배관 재료가 모두 열려 있는 경우와 제수 밸브(5)만 열려 있는 경우 그리고 모든 제수 밸브(5, 11)가 닫혀 있는 경우로 가정하였다.

3.2 유동 해석

일반적으로 상수도관 이음부의 누수 여부는 관내의 정수압과 수격압력으로 인하여 발생이 된다. 따라서, 유동의 흐름과 유속 그리고 수압을 계산 할 수 있는 “Ansys CFX”를 사용하여 관내의 유동 현상을 확인하였다.

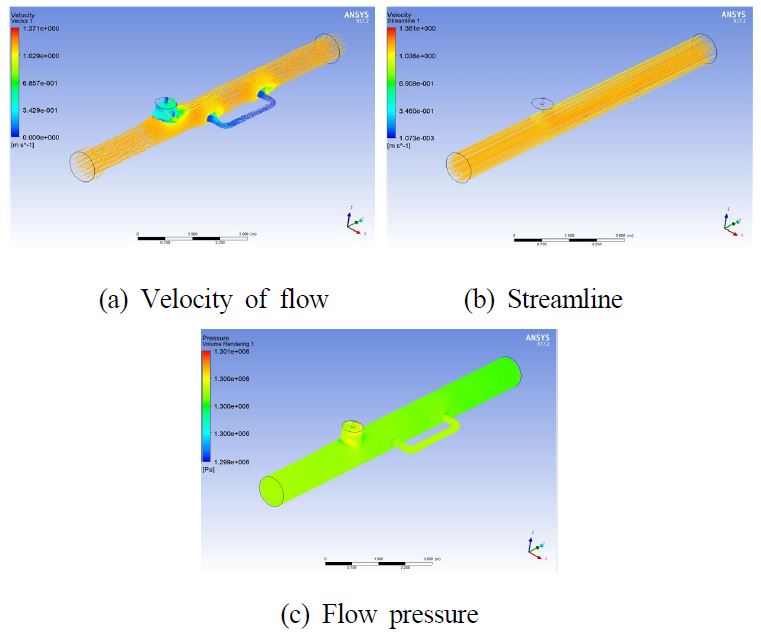

유동 영역은 연속적인 유체(continuous fluid)이고 연속방정식으로 계산하였다. 수치해법은 기본적으로 사용되는 simple algorithm을 근거한 Algebraic Multi-Grid (AMG) solver를 사용하였다. 잔차는 RMS값을 기준으로 적용하였다. 난류 유동해석은 realizable k-ε 난류 모형과 wall function 기법을 사용하였다. 유동 해석 영역은 Fig. 6과 같이 밸브의 개폐에 따라 구분하였다. 상수도관의 유속은 D900 관경에서 주로 사용 되는 1.157 m/s이고 토출 압력은 관로 내에 최대 압력으로 가정한 1.3 Mpa의 값을 적용하였다. 관의 경우 실내에 존재하기 때문에 변형이 되지 않는다고 가정하였다. 관내부에는 깨끗한 물(25℃)이 흐른다고 가정하였다. 또한 플랜지관에 부착된 공기 밸브는 완전히 밀폐되었다고 가정하였다.

해석 결과, 제수 밸브가 열려 있을 경우 Fig. 6과 같이, 유속은 관로에서 빠져나가는 압력 차이로 인하여 공기 밸브와 밸브부관(바이패스 관)에 매우 미소한 공기 유동 흐름이 발생할 것으로 예상된다. 또한 D900의 관내부에는 주로 물이 흐르는 것을 예상할 수 있다. 관내의 유압은 매우 미소한 차이는 있지만 토출 압력의 영향으로 인하여 모든 관에 가해지는 내압이 약 1.3 MPa로 계산되는 것을 알 수 있다.

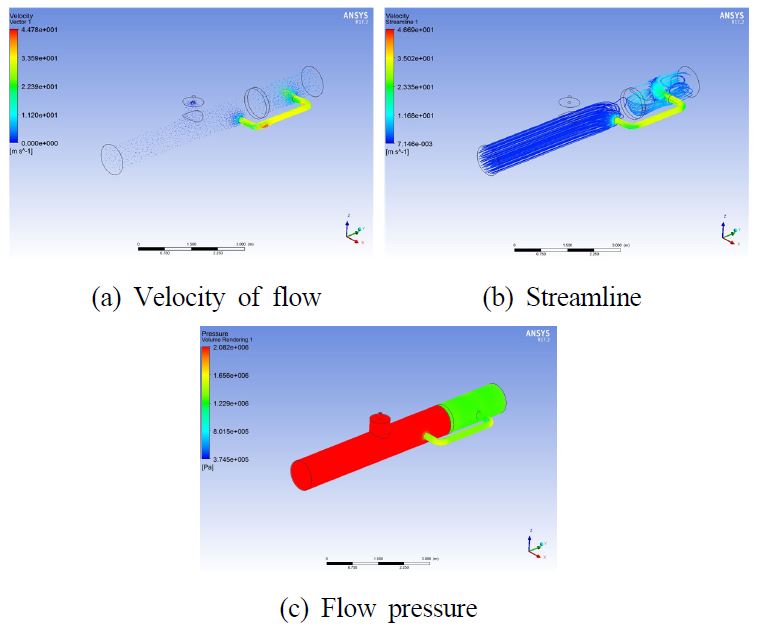

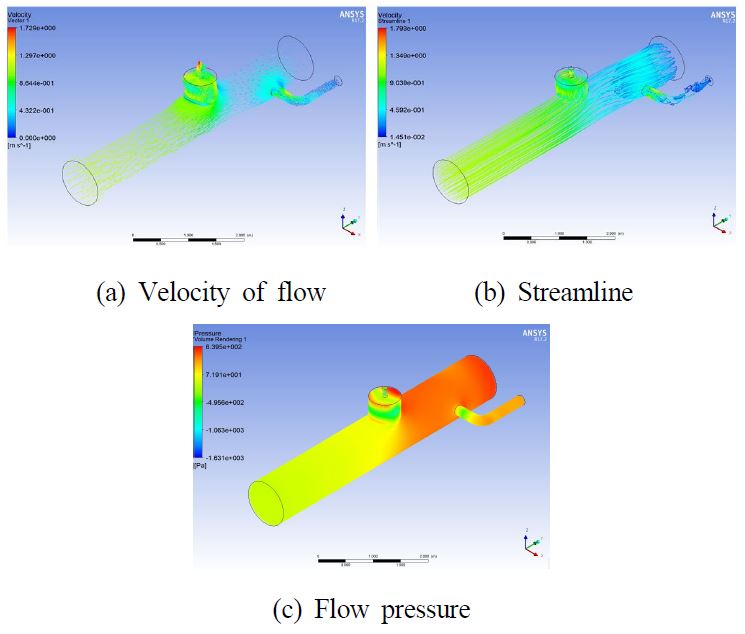

D900관경에 부착된 제수 밸브가 닫혀 있을 경우에는 Fig. 7과 같이, 입력 측 관로에서의 유동 흐름이 닫혀 있는 제수 밸브의 근처까지 일정한 흐름으로 이동하다가 닫혀있는 제수 밸브 의 디스크와 충돌하여 물의 유동 흐름이 변경되고 일부 구간에서는 와류 현상이 발생될 수 있다는 것을 알 수 있다. 또한, 밸브부관과 배관과의 직경차로 인하여 밸브부관으로부터 나오는 높은 속도의 유량이 배관의 바닥면과 충돌하여 심한 와류가 발생되는 것을 알 수 있다. 유동 압력은 배관 부 제수 밸브의 닫힘으로 인하여 밸브부관으로 이동하는 과정에서 유량의 고임현상이 발생하였고 이로 인하여 약 2 Mpa의 큰 압력이 발생하는 것을 알 수 있다. 이와 같은 경우에는 사전에 유입되는 유속 혹은 유량을 저감시키거나 공기 밸브로부터 일부 압력을 토출 시켜 관내의 압력을 안정시킬 필요가 있다. 마지막으로 모든 제수 밸브가 닫혀 있는 경우에는 Fig. 8과 같이, 물은 공기 밸브 측 방향으로 이동하려는 경향성이 보였다. 또한, 밸브가 닫혀 있고 일부 시간동안 물이 유입되기 때문에 부관부의 밸브의 디스크 주변에서 심한 와류가 발생하였다. 그 결과, 디스크 주변에서 압력이 증가하는 것을 알 수 있다. 따라서, 와류로 인하여 유입되는 공기 밸브 측 방향의 유동 흐름이 T형 밸브의 내부 압력에도 영향을 주는 것을 확인할 수 있다.

3.3 피로 해석

유동해석으로부터 입력되는 유량 조건이 일정하고 관내 형상이 일정하기 때문에 유동흐름에 따른 관내에 가해지는 압력 변화가 매우 미소한 것을 알 수 있다. 따라서, 시간에 따른 유동 변형이 크지 않기 때문에 피로 해석은 유동 및 구조해석을 한 번에 연성하여 계산하는 방법인 one-way FSI(Fluid Structure Interaction Solution)을 이용하였다. 앞선 CFX로부터 계산된 유동압력은 피로해석 코드에 분포하중으로 작용시켜 구조 변형 및 안전계수를 계산하였다. 관의 각 재질은 구조 요소에 따라 회주철(플랜지관(2, 6), 밸브부관(4))과 강관(2F 플랜지관(3, 12), 제수 밸브(5, 11), 공기 벨브용 플랜지 커버(8), 2F 밸브부관 D형(10), 나사 및 볼트)을 혼합하였다. 각 요소에 사용된 기계적 물성치는 Table 1과 같고 S-N 선도는 Fig. 9와 같다[8].

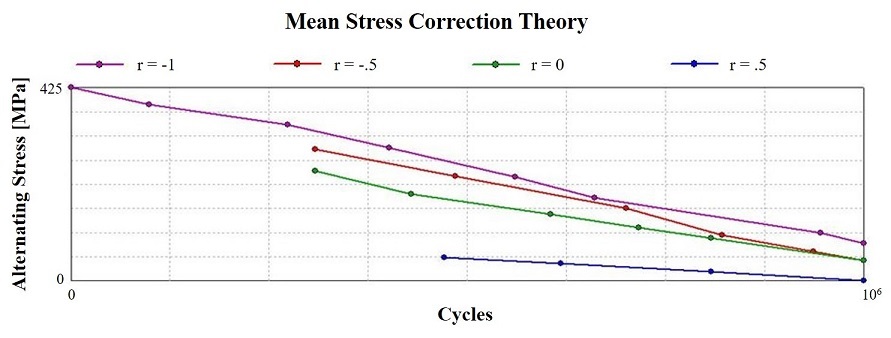

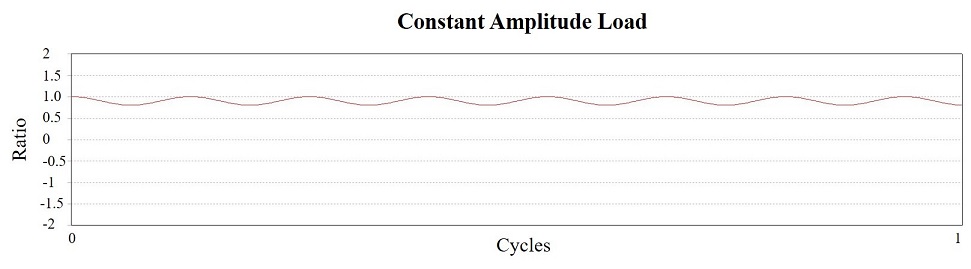

일반적인 기계나 배관 구조물의 부품들은 반복하중을 받게 되며, 부재에 아주 미세한 물리적 손상을 유발하게 된다. 만일, 항복강도 이하의 응력상태에서도 반복하중을 받게 되면 부품은 미소한 균열이 발생하게 되고 최대 응력인 항복강도 이하인 경우에도 반복응력에 의해 점진적으로 파손하는 현상이 발생된다. 따라서, 유동해석으로부터 계산된 유동압력을 일정한 시간을 주기로 반복하여 작용 시킬 경우 피로 파손을 예측 할 수 있다. 응력 피로 해석방법은 재료의 피로 특성을 나타내는 S-N선도 값을 입력함으로써 수명을 계산하는 방식을 사용하였다. 이는 재료 인장강도(tensile strength)와 내구 한도로 결정된다. 피로 해석은 관의 변형이 아닌 수압에 따른 누수를 예측하고자 하였기 때문에 응력 수명(Stress Life)방법을 이용하였다. 또한 물성치를 기준으로 하는 Mean stress curve (Fig. 10) 방법을 이용하여 피로 하중에 대한 평균응력을 계산하였다. 피로 하중의 변수는 임의로 한 사이클 당 10%로 유동 압력이 반복적으로 변화한다고 가정하였다(Fig. 11). 마지막으로 피로 해석결과는 극한 인장강도 값을 주기적인 하중에 응력의 진폭 의 각각 최대 사이클 하중으로 나눈 값으로 계산하였고 S-N 선도에 적용하여 피로 수명을 예측하였다.

그 결과, 제수 밸브가 열려 있을 경우 Fig. 12와 같이 T형 관에서 약 18.64 MPa로 가장 높게 계산되었고 플랜지 부분에서 약 2 Mpa의 크기로 매우 안정적인 상태라는 것을 확인할 수 있다. 관내의 안전계수 는 앞서 언급된 T형관에서 4.6으로 계산되었고 그 외 부분에서는 10 이상으로 계산되었다. 이는 설계 기준인 정수압에 대한 안전율 2.5보다 높은 것을 알 수 있다.

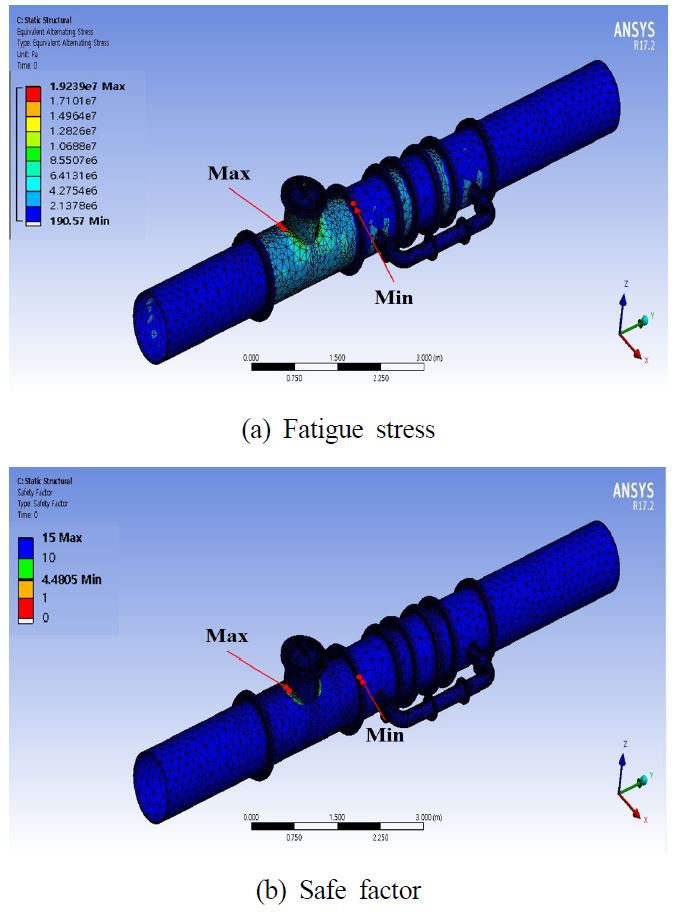

배관 부의 제수 밸브만 닫혀 있을 경우에는 Fig. 13과 같이, T형 플랜지 관의 출력 측 모서리 부분에서 최대 응력 값이 계산 되었다. 또한, 제수 밸브가 닫혀 있기 때문에 발생되는 유속 및 관내 압력 변화로 인하여 제수 밸브가 닫혀 있기 때문에 발생되는 유속 및 관내 압력 변화로 인하여 18.85 Mpa로 더 높은 응력 값이 계산되었다. 안전계수는 수격 압력에 대한 기준 안전율인 2.5보다 높은 4.57로 계산되었다.

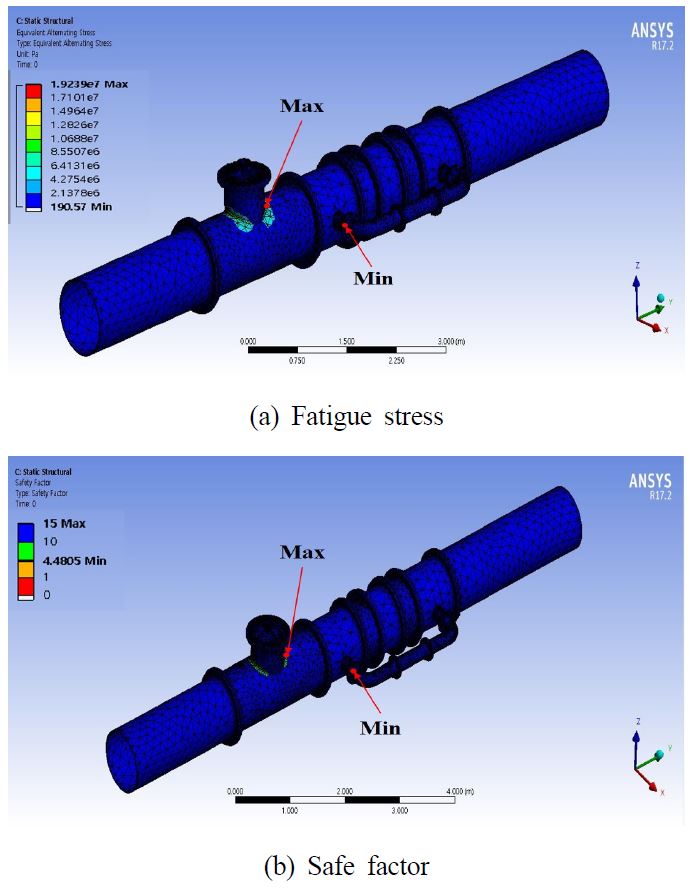

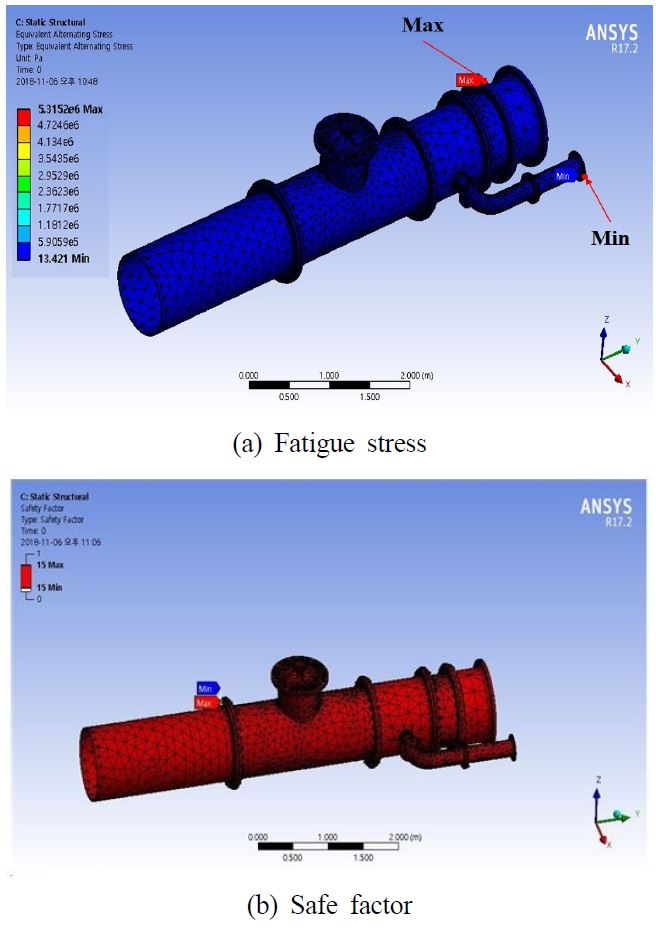

마지막으로, 모든 제수 밸브가 닫혀 있을 경우 Fig. 14와 같이, 관의 응력은 기존에 흐르고 있던 유량과 디스크와의 충돌 현상으로 인하여 배관 부의 제수 밸브를 고정하고 있는 나사에서 약 5.31 MPa로 최대 응력이 계산되었다. 또한 관의 안전계수는 모두 15 이상으로 매우 안전한 것으로 계산되었다.

앞서 계산된 Table 2로부터 피로 하중에 따른 계산된 수명 값은 안전계수의 결과를 통해 알 수 있듯이 모든 부분에서 일반적으로 무한 수명으로 가정되는 106사이클 이상의 값으로 계산되는 것을 알 수 있다.

4. 결 론

본 연구에서는 주철제 플랜지 규격 PN10을 기준으로 하는 상수도관을 모델링하였다. 일반적으로 PN10의 주철제 플랜지는 KS 규격을 기준으로 최대 허용압력 10 Mpa의 값으로 설계를 진행하여야 하지만 수압의 영향이 큰 부분에 대하여 재질과 관이음 방법을 볼트 결합 방법으로 변경하여 D900의 최대 관경의 기준인 1.3 Mpa의 허용 압력을 만족하도록 설계하고자 하였다. 우선, 관내부의 유동 흐름과 수압을 계산하여 관의 재질 변경이 필요한 부분을 선정하였다. 또한, 관이음방법을 용접 대신 볼트 결합 방법을 사용하여 배관 모델을 구성하였다. 해석 모델의 안정성을 확인하기 위하여 유동 압력 데이터를 해석 모델의 압력으로 적용하여 피로 하중을 계산한 결과 밸브의 개폐 유무에 관계없이 안전계수가 설계요구조건 이상의 값이 계산되는 것을 볼 수 있다.

References

-

Martins, N. M., Alexandre K. S., Helena M. R., Didia I. C. C., 2016, CFD Modeling Transient Flow in Pressurized Pipes, Computers and Fluids, 126 129-140.

[https://doi.org/10.1016/j.compfluid.2015.12.002]

-

Nikpour, M. R., Nazemi, A. H., Dalir, H., Shoja, F., Varjavand, P., 2014, Experimental and Numerical Simulation of Water Hammer, Arabian Journal for Science and Engineering, 39:4 2669-2675.

[https://doi.org/10.1007/s13369-013-0942-1]

-

Yano T., Matsuhima E., Okamoto A., 1988, Leak Flow Rate from a Through-Wall Crack in a Pipe, Int. J. of JMSE, 31:3 494-504.

[https://doi.org/10.1299/jsmeb1988.31.3_494]

-

Narabayashi, T., Fujii, M., Matsumoto, K., Nakamura, S., Tanaka, Y., Horimizu, Y., 1991, Experimental Study on Leak Flow Model through Fatigue Crack in Pipe, Nucl. Eng., 128:1 17-27.

[https://doi.org/10.1016/0029-5493(91)90245-D]

-

Lee, H. M., Kim, J. W., 2017, Numerical Investigation of the Effect of Crack Shape on Leak Flow Characteristic in Pipelines, Journal of the Korean society of Manufacturing Technology Engineer, 26:2 238-242.

[https://doi.org/10.7735/ksmte.2017.26.2.238]

- Yoon, K. Y., Kim, S. H., Kamg, J. S., 2017, Development of New Dual Ring Press Joint for the Water Pipe, Proceedings of the Korean Society for Marine Environment & Energy, 24-31.

- SPS, 2013, Compressing Band for Water Pipe of Ductile Cast Iron, SPS-KWWA D-111-2004, Republic of Korea.

-

Marahleh, G., Khede, A.R.I., Al-Goussous, S., 2005, Fatigue Crack Propagation in SGI and CGI, Journal of Applied Sciences, 5:6 1004-1011.

[https://doi.org/10.3923/jas.2005.1004.1011]