다공성 알루미늄 소재를 적용한 진공 박막성형 금형개발

Abstract

In an injection-molding operation that applies vacuum technology, the thin-film sheet product must be molded to a uniform thickness. However, the dike part of the indoor panel of a refrigerator undergoes large variations in its thickness and a high defect rate. Therefore, porous aluminum was used so that a uniform distribution of vacuum pressure can be applied to the entire acrylonitrile butadiene styrene resin in the indoor panel. The pore density of porous aluminum was determined using finite-element analysis, and the products from the developed mold were inspected for corner thickness, cotton flannel marks, and air-hole marks. The defect rate was significantly reduced, and the appearance quality of the product was improved. The improved thin-film-forming technology is expected to greatly contribute to the development of the mold industry.

Keywords:

Vacuum forming, Thin film-forming technology, Porous metal, Indoor panel1. 서 론

냉장고용 도어 판넬(indoor panel) 은 냉장고의 문 안쪽 벽을 담당하는 제품으로 ABS 수지(resin)가 원재료로 사용되며, 대부분의 도어 판넬은 진공성형(vacuum forming)으로 제작된다[1-4]. 진공성형은 열성형법 중에 가장 널리 이용되는 방법으로 열가소성 수지 시트 또는 필름을 연화점 근처까지 가열하여 금형과 접촉시키면서 동시에 금형의 하부에서 저압 상태를 만든다. 이때 시트와 금형 사이는 진공상태가 되어 시트가 금형에 밀착되면서 성형이 된다. 이 기술은 적용하기 쉽고 구축 비용이 저렴하기 때문에 다방면에서 이용되고 있으며, 스트레이트법(female type)과 드레이프법(male type)이 있다[5]. 드레이프 성형법은 볼록형 금형 방식으로 깊이가 깊은 성형품 제작에 용이하여 냉장고용 내상 판넬 생산에 사용된다. 스트레이트 성형법은 가열한 시트를 오목형 금형에 밀착시켜 진공 성형하는 방법으로 냉장고용 도어 판넬이 주로 사용된다. 특히 스트레이트 성형법을 적용한 금형은 균일한 두께 성형이 어렵기 때문에 금형 개발의 필요성이 높다.

기존의 진공 성형 금형은 알루미늄 주물을 NC 가공과 표면 연마 처리 한 다음 진공홀(air hole)을 가공하여 제작한다. 이러한 금형에서 성형한 제품은 표면에 진공홀 자국으로 인한 불량이 자주 발생한다. 또한, 용기의 밑바닥 부분에서 잘 늘어나기 때문에 두께가 얇아지는 경향이 있고, 진공으로 당길 때 시트의 두께가 고르지 않아 코너 가이드(corner guide)에 의한 융(cotton flannel) 자국으로 제품의 외관 품질을 떨어뜨리는 문제가 있다. 일반적으로 이러한 문제를 해결하기 위한 방법으로는 일정 두께가 있는 ABS 수지 시트를 사용하는 방안과 진공성형의 온도조건, 블로우(blow) 조건[6], 포밍(forming) 조건, 진공 에어 조건 등을 조정하여 숙련자가 최적의 조건을 찾기 위해 수차례 성형 시험을 진행해야 한다. 하지만 불량률을 감소시키는 데는 여전히 한계가 있다.

스트레이트법 금형 개선을 위한 연구로는 지상정밀(유)에서 개발한 냉장고 도어판넬의 가스켓 코너 삽입부의 언더컷 형성이 가능한 진공성형장치가 있다[7]. 이것은 도어 판넬 성형을 주로 생산하기 위해 진공성형 장치에 추가로 자체 개발품을 설치함으로써 기존 진공성형 제품의 가스켓 부와 상대물이 접합되는 가스켓과의 탈착이 필요이상으로 떨어지는 것을 방지하는 특허가 고안되었으나 불량이 확연하게 개선되지는 않았다.

다공성 알루미늄 소재에 대한 연구로는 건축 분야[8], 소재개발 분야[9,10], 에너지 분야[11], 통신기술 분야[12], 바이오 분야[13] 등 다양한 분야에서 사용되고 있으나 진공성형 금형 분야의 개발 진행은 미비한 상태이다. 따라서 본 연구에서는 진공성형에서 발생하는 결점을 개선하기 위해 다공성 알루미늄 소재를 이용하여 금형을 개발하고자 한다. 개발된 금형을 이용한 생산 제품은 냉장고 도어 판넬이며, 금형의 기공률에 따라 응력, 변형에 대한 유한요소해석 결과를 고려하여 금형을 제작하고, 생산 제품에 대한 품질을 평가한다.

2. 실험 및 방법

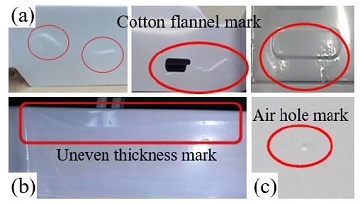

개발하고자 하는 금형을 통해 생산되는 제품은 900 L 급 프리미엄 냉장고 도어 판넬이며, 진공홀 방식을 적용하는 기존 금형 소재의 AC4B 알루미늄 합금은 스트레이트법 진공성형으로 저렴한 비용과 대량생산이 가능하다는 장점이 있으나 불균일한 두께, 진공홀 자국, 융 자국 등 외관 품질이 떨어지는 단점이 있다(Fig. 1). 주로 불량이 발생하는 다이크(dike) 부위의 문제점을 해결하기 위해 다공성 알루미늄 소재를 사용하고자 하며, 기존 AC4B 소재는 용접성, 기계가공성 및 주조성이 뛰어나 메인 금형(main mold)에 사용하고자 한다. 이 과정에서 다공성 알루미늄 소재가 금형 제작에 적합하고 만족스러운 성능을 나타낼 수 있는지 해석적, 실험적 검증을 통하여 금형 개발에 적용하고자 한다. 본 실험은 (주)지아이엠텍과 협업하여 수행되었다.

Defects in the Indoor Panels produced by traditional molds: (a) cotton flannel mark, (b) uneven thickness mark, and (c) air hole mark

2.1 다공성 알루미늄

다공성 금속은 금속 내부에 수많은 기공이 존재하는 금속으로 기공 농도를 표시하여 사용한다. 기공의 체적 비율을 나타내는 기공률 또는 기공이 많은 재료를 치밀한 조직의 밀도로 나눈 상대밀도가 이용된다. 금속의 경우 상대밀도가 0.3 이하이면 기공이 세포형 구조가 되고, 상대밀도가 0.3 이상이면 다공성 구조로 간주한다. 즉, 기공률이 70% 이하인 금속을 다공질 금속으로 정의한다[14]. 비기공 재료는 물리적, 기계적, 열적 특성이 치밀한 조직의 금속과 현저히 다르다. 금속에서는 기대할 수 없는 우수한 경량성, 에너지 흡수능에 의한 흡음성과 방진성, 내부기공에 의한 단열성, 관통기공에 의한 열전달 능력, 큰 표면적에 의한 반응촉진 등의 성능을 발휘한다[14,15].

기존의 금형은 진공압을 가하기 위해 수많은 진공홀과 시트의 성형을 돕는 상단 코너 가이드 가 필수적으로 필요하다. 특히, 진공홀은 50 ~ 100 mm 간격마다 Ø0.8 ~ Ø1.0 mm 크기로 가공되기 때문에 제품 외관의 품질을 악화시킨다. 따라서 금형을 다공성 소재로 제작하면 진공압이 시트 성형을 고르게 하여 별도의 진공홀과 코너 가이드가 필요 없어 홀 자국으로 인한 외관 품질 저하 현상을 줄일 수 있고, 균일한 분포의 연신량으로 제품의 강도를 보다 안정화 시킬 수 있을 것으로 판단된다.

2.2 유한요소 해석

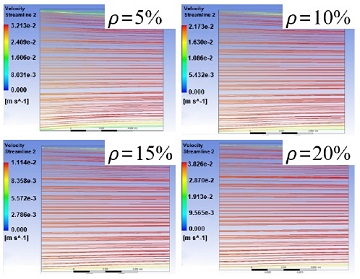

압력 0.1 MPa의 조건을 각 기공률에 적용하여 공기유동 해석을 실시하였다. Fig. 2과 같이 기공률이 높을수록 공기흐름이 안정적으로 나타나고 있다. 공기유동 흐름은 기공률 5%의 경우 0.011 m/s 미만이며, 10%의 경우 0.011 ~ 0.022 m/s이다. 기공률 15% 에서는 0.024 ~ 0.0321 m/s이며, 20%에서는 0.029 ~ 0.038 m/s이다. 기공률 15%와 20%에서 공기유동의 분포가 안정적이었고, 5%의 경우는 공기유동이 가장 원활하지 않았다. 따라서, 기공률 10%, 15%, 20%의 모델이 금형 개발 후보로 선정되었고 응력과 변형량에 대한 유한요소해석을 하였다(Fig. 3).

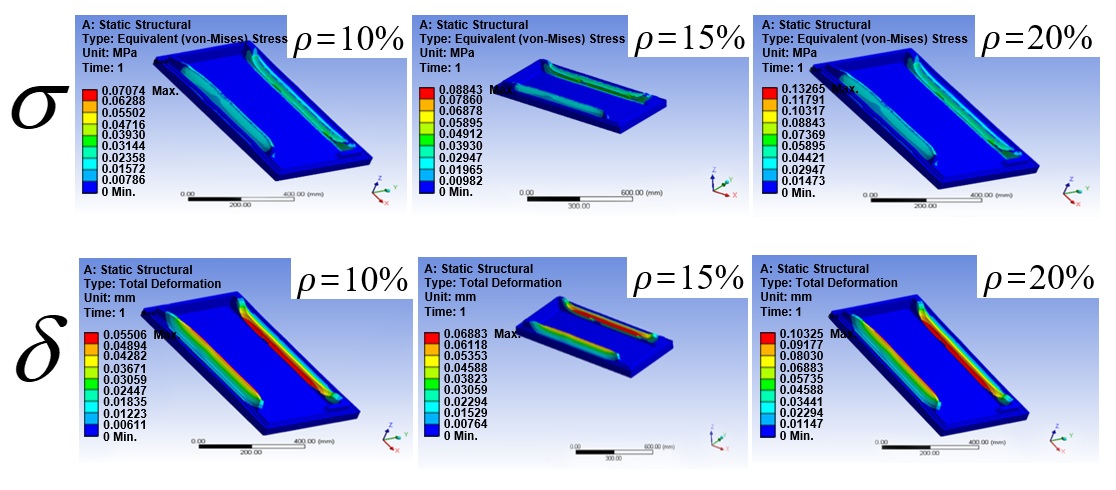

해석 결과에서 기공률이 높을수록 응력 값은 높게 나타나고 있지만(0.07 ~ 0.13 MPa), 인장강도 범위 내에서 나타나고 있으므로 응력에 대한 문제점은 없는 것으로 판단된다. 변형량은 기공률 10%에서 0.05 mm, 15%에서 0.06 mm, 20%에서 0.11 mm로 점점 높게 나타났다. 기공률 20%의 경우는 변형량이 0.1 mm 이상으로 도어 판넬 코너부 허용 두께가 0.4 mm인 것을 고려하면 25% 이상의 변형은 허용할 수 없는 값이다.

공기유동 해석과 응력, 변형 해석 결과를 바탕으로 Table 1과 같이 다공성 진공성형 금형 개발을 위한 최적의 기공률 후보군을 분석하였으며, 각 기호의 의미와 가중치는 다음과 같다. ○ : 매우양호(5), △ : 양호, ☓ : 부적합(0)으로 의미되며, 기공률 15%가 공기유동, 응력, 변형 해석에서 15점의 가장 높은 가중치를 나타낸다.

2.3 다공성 금형 설계 및 제작

다공성 알루미늄 소재의 금형 제작을 위해 기공률은 15% 수준으로 결정하였다. 기공 크기가 1 mm 이하인 통기성 금형 주형용에 이용되는 50% 이하의 개방형 기공(open pore)[14]을 갖는 다공질 금속 소재는 BF-100 AL으로 결정하였으며 표준 물성치는 Table 2와 같다. 장점으로는 i) 우수한 절단성, ii) 제품간 자유로운 접착성, iii) 공기 또는 가스를 빼내기 위한 진공홀 불필요, iv) 순수 알루미늄과 같은 가공성과 표면 연마 작업이 우수하고, v) 세척이 매우 용이하다.

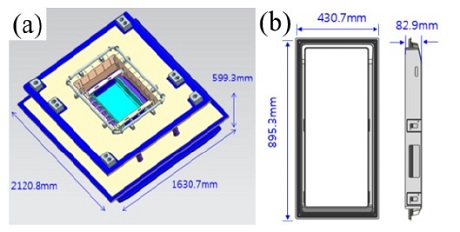

BF-100 AL 소재의 성형성 검증을 위해 진공 성형기로 진공압을 가할 때 다공성 소재의 공기 투과율 시험을 진행하였다. 진공 시간은 11 s, 진공 값은 최대 0.1 MPa이며, 다공성 소재 검증용 지그에 연결한 경우 0.04 MPa에서도 소재가 쉽게 성형되어 금형 제작에 적용 가능한 소재로 확인되었다. 다공성 Indoor panel은 1개의 캐비티(cavity) 금형으로 기존 모델의 금형 사양과 동일한 크기로 하였고, 다이크 금형 부분만 다공성 소재를 적용하여 설계하였다(Fig. 4).

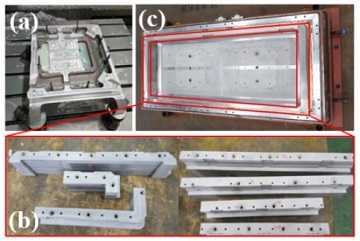

ABS의 수축률은 0.002를 적용하여 트리밍 금형에서 스크랩(scrap)제거 후 제품이 수축되었을 때 제품 치수 공차 이내로 수렴되도록 설계에 반영하였다. Fig. 5와 같이 메인 금형은 주물성형에 의해 제작하였고, 다이크 부분은 일체형으로 제작하기 보다는 분해/조립이 용이하도록 총 7개 조각으로 제작하였다. 다이크에 탭 가공 후 메인 금형과 볼트 체결 및 본딩(bonding) 작업으로 조립하였다.

3. 결과 및 고찰

3.1 제품 두께 검사

진공성형 작업에서 가하는 0.1 MPa의 압력을 기준으로 진공 성형의 최적 조건을 설정하기 위해 온도와 공기량을 조절하였다. 기존 금형의 제품 성형에서 문제가 되었던 코너부 및 취약부 의 두께를 검사하기 위해 기존 생산품 5개와 개발품 5개를 측정하여 금형 개발 전・후 사항을 비교하였다.

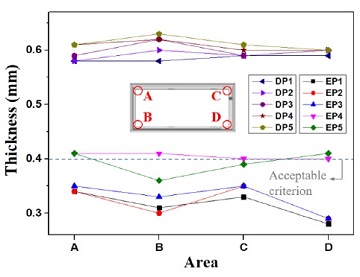

코너부의 경우 기존 금형을 이용한 제품 성형 시 가장 얇은 부분은 0.28 mm이고 가장 두꺼운 부분은 0.41 mm이며, 표준편차는 0.045 mm, 평균 두께는 0.35 mm로 합격 기준 0.4 mm 이상으로 시료 1개를 제외하고 모두 만족하지 못 하였다(Fig. 6). 반면에 다공성 금형으로 성형한 제품의 평균 두께 값은 0.60 mm이며, 표준편차는 0.014 mm 수준으로 모든 시료가 합격 기준을 만족하였으며, 코너부의 두께가 균일한 분포를 나타냈다.

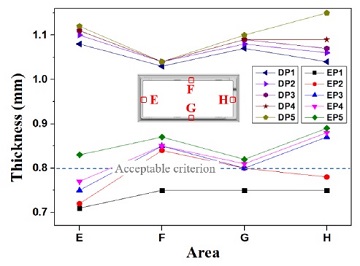

Thickness measurement for the corner areas (A, B, C, D) of Indoor panels regarding development product (DP) and existing product (EP)

취약부의 경우 기존 생산품은 평균 두께 0.80 mm로 합격 기준 0.80 mm에 준하는 값이지만, 표준편차가 0.055 mm로 두께의 편차가 크고 측정부위 모두 합격한 시료는 한 개뿐이다. 개발품의 경우 평균 두께 1.08 mm이고, 표준편차는 0.033 mm 수준으로 모든 시료가 합격 기준에 만족하고 균일한 두께로 성형이 이루어졌다(Fig. 7).

3.2 제품 외관 검사

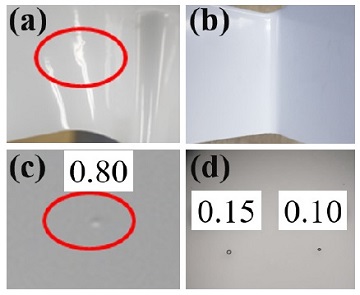

기존 진공성형의 기술은 원재료 시트가 금형과 맞닿아 펼쳐지는 순간 접힘을 막아주고, 코너의 균일한 두께 확보를 위한 코너 가이드가 사용되고 있지만, 이 가이드를 감싸고 있는 융의 자국이 제품에 남게 되어 품질을 저하시키는 원인이 된다. 다공성 금속을 활용한 금형에서는 코너 가이드를 제거하여 시트를 성형하였고, 제품 표면의 융 자국 또는 성형 흐름 자국에 대한 육안 검사를 실시하였다(Fig. 8(a), (b)). 기존 성형 제품의 융 자국 결점수는 평균 3.76개이며, 표준편차는 1.54개였으나, 다공성 금형으로 성형한 제품은 평균 결점 수가 0.28개, 표준편차는 0.46개 수준으로 개선 효과가 우수하였다.

Visual inspection for the cotton flannel marks: (a) traditional mold, (b) porous mold, and the air-hole marks: (c) traditional mold, (d) porous mold

개발 금형의 제품에서 돌기 또는 진공홀 자국 발생 유무를 확인하기 위해 30~100배의 고배율 확대 측정기로 육안 검사를 실시하였다(Fig. 8(c), (d)). 검사 결과 제품상의 돌기 혹은 진공홀 치수는 0.10 ~ 0.15 mm 수준으로 목표 크기 0.2 mm 이하의 조건을 만족하였다. 다공성 알루미늄을 적용하여 개발한 금형의 성능 평가는 Table 3과 같다.

4. 결 론

AC4B 소재의 진공성형 금형으로 생산하는 냉장고 Indoor panel의 불량률은 5.02%가 발생하였으며, 그 중에서 융 자국, 기준 두께 미달, 진공홀 자국이 불량률의 95.3%에 해당하였다. 불량률 개선을 위해 다공성 알루미늄 소재를 적용한 금형으로부터 3개월 동안 제품을 양산하여 불량률을 분석한 결과 0.85%가 발생하였다. 금형 개발로 불량률이 83.07% 개선되었다. 이러한 금형 개발을 통해 제품의 불량이 감소되어 원자재 비용을 절감시키고 납기를 단축시킬 수 있으며, 박막성형 기술 향상으로 동종 산업의 매출 증대를 기대할 수 있다.

References

-

Lee, J. K., Virkler, T. L. Scott, C. E., 2001, Influence of initial sheet temperature on ABS thermoforming, Polymer Engineering & Science, 41:10 1830-1844.

[https://doi.org/10.1002/pen.10880]

-

Yuan, H. L., 2012, The Design of the Vacuum Plastics- Absorption Mould for Fridge Freezer Inner Shell, Advanced Materials Research, 530 29-33.

[https://doi.org/10.4028/www.scientific.net/AMR.530.29]

-

Lee, H. J., Ahn, D. G., Lee, S. H., Ki, J. C., Ko, J. H., 2016, Three-Dimensional Thermoforming Analysis of an Inner Case with Three Cavities for Refrigerator, Transactions of the Korean Society of Mechanical Engineers A, 40:5 505-511.

[https://doi.org/10.3795/KSME-A.2016.40.5.505]

- Hongling, Y., Guoquan, F., 2012, Refrigerator Cabinet Foaming Mold Accurate Design and Manufacture based on the Vacuum Deformation Mechanism, 2nd International Conference on Electronic & Mechanical Engineering and Information Technology, 1342-1346.

- Lokensgard, E., 2016, Industrial Plastics: Theory and Applications, Cengage Learning, USA.

-

Lee, S. J., Yoo, K. B., Rho, B. S., Park, S. H., 2019, Automatic Design of Hot Air Process for Deburring of Blow Injection Molded Products, Journal of the Korean Society of Manufacturing Technology Engineers, 28:4 232-237.

[https://doi.org/10.7735/ksmte.2019.28.4.232]

- JISANG CO., L., 2011, Vacuum forming apparatus capable of undercut forming for door panel of refrigerator, KR Patent: 20-0455008.

- Jung, W. Y., Park, S. H., 2012, Performance Evaluation of Flexural Reinforcement Plate Combined with Porous Aluminum Laminate and GFRP Composites, Construction and Environment Research Institute, 7:1 65-72.

-

Seo, Y. I., Kim, Y. M., Lee, Y. J., Kim, D. G., Lee, K. H., Kim, Y. D., 2009, The Formation of Hybridized Porous Structure of Al Alloy by Alkali Surface Modification, Journal of Korean Powder Metallurgy Institute, 16:1 22-27.

[https://doi.org/10.4150/KPMI.2009.16.1.022]

- Noh, J. S., Chin, W. B., 2006, Fabrication of Nanowellstructured and Nanonetstructured Metal Films using Anodic Porous Alumina Film, Applied Science and Convergence Technology, 15:5 518-526.

- Kim, J. S., Lee, H. J., 2003, The Performance Characteristics of the Open Celled Aluminum Foam Applied for Heat Dissipation, Journal of the Korean Solar Energy Society, 23:2 91-98.

-

Bang, J. O., Lee, H. S., Jung, T. K., Lee, M. H., Kim, B. S., Jung, S. B., 2011, Development of Heat Shielding Part for RFID Tag using Porous Aluminum Alloy, Journal of Korean Powder Metallurgy Institute, 18:2 135-140.

[https://doi.org/10.4150/KPMI.2011.18.2.135]

-

Lee, Y. H., Han, E. D., Kim, B. H., Seo, Y. H., 2017, Evaluation of Mechanical Tearing based Cell Disruption Capability to ShapeNanostructures formed on Nanoporous Alumina Filter, Journal of The Korean Society of Manufacturing Technology Engineers, 26:1 1-5.

[https://doi.org/10.7735/ksmte.2017.26.1.1]

-

Shim, J. D., Byun, J. Y., 2015, 2006, Production Processes of Porous Metals and Their Applications, Korean Journal of Materials Research, 25:3 155-164.

[https://doi.org/10.3740/MRSK.2015.25.3.155]

- Liu, P., Chen, G. F., 2014, Porous Materials: Processing and Applications, Elsevier Science, USA.

Associate professor in the Department of Mechanical Design, Chosun College of Science & Technology.His research interest is reliability of mechanical system and mold.

E-mail: hskang@cst.ac.kr

Assistant professor in the Department of Mechanical Design, Chosun College of Science & Technology.His research interest is the design and health assessment of the mechanical system.

E-mail: leepro@cst.ac.kr