다이캐스팅 공정 지능화를 위한 데이터 수집, 처리, 분석 및 활용 기술 개발

Abstract

This study aims to achieve process intelligence by implementing a technology that collects, processes, analyzes, and utilizes data of die-casting processes. To achieve this goal, the system infrastructure, including hardware and software, was established to collect, process, and store data of the main die-casting processes, i.e., casting, post-processing, and quality inspection. Next, data analysis algorithms were developed to address die-casting quality problems by using the data collected from the established infrastructure. Finally, a 3D model-based visualization technology was implemented to visualize the data analysis results and support the monitoring of important data. The proposed technology was verified by implementing it in an actual die-casting factory. Furthermore, a reference model was presented for implementing the intelligent die-casting processes.

Keywords:

Die-casting process, Edge computing, Data analytics, Defect prediction, Defect cause diagnosis, 3D Visualization1. 서 론

2017년 한국생산기술연구원에서 발간된 “뿌리공정 스마트화 전략 도출을 위한 연구의 최종보고서는 뿌리공정 스마트화의 핵심요소로 ① 공정기술 디지털화, ② 데이터 활용, ③ 기업전용 전산망 및 서버 구축, ④ 설비의 컨트롤보드에 대한 접근, ⑤ 융합 인재 양성, ⑥ 스마트공장에 대한 긍정적 인식 및 도입 노력, ⑦ 기업 맞춤형 구축의 총 일곱 가지를 제시하였다[1]. 즉, 뿌리공정의 스마트화를 달성하기 위해서는 제조현장의 설비 및 공정의 상태(conditions)와 거동(behaviors)을 나타낼 수 있는 데이터를 사물인터넷(IoT, internet of thing) 기술을 이용하여 실시간 수집 및 저장하고, (빅)데이터 기술을 통해 수집된 데이터를 다양하게 전처리하고 모니터링 및 분석하며, 이를 통해 제조현장에서 발생하는 다양한 문제 상황에 효과적이고 효율적으로 대응할 수 있는 데이터 기반 공정 지능화 기술의 개발이 필요하다[2-4].

본 연구에서는 다이캐스팅 공정을 대상으로 데이터를 수집, 처리, 분석 및 활용하는 기술을 적용함으로써 공정 지능화를 달성하고자 한다. 이를 위해 첫째, 다이캐스팅의 주요 공정 즉, 주조, 후처리가공 및 품질검사를 대상으로 데이터를 수집하고, 처리/저장할 수 있는 하드웨어와 소프트웨어 통합 인프라를 구축하였다. 제안된 인프라 내에서는 엣지 컴퓨팅(edge computing) 기술을 통해 대상 공정들의 데이터를 수집할 뿐 아니라 현장에서 실시간으로 요구되는 전처리 및 분석실행을 지원한다. 엣지 컴퓨팅은 다양한 단말기기에서 발생하는 데이터를 클라우드와 같은 중앙집중식 데이터센터로 보내지 않고 데이터가 발생한 현장 혹은 근거리에서 실시간으로 처리하는 방식이며 데이터 흐름 가속화를 지원하는 방식으로, 처리 가능한 대용량 데이터를 발생지 주변에서 효율적으로 처리함으로써 데이터 처리시간이 큰 폭으로 단축되고 인터넷 대역폭 사용량이 감소하는 장점이 있다[5].

최근 들어 엣지 컴퓨팅은 클라우드 컴퓨팅의 기술적인 한계를 극복하는 대안으로 활발하게 연구개발이 진행되고 있다[6]. 그러나 실제 산업현장에 적용되고 그 실효성이 검증된 사례는 데이터의 실시간 수집과 일부 분석 기능에만 국한되어 있다[7]. 본 연구에서는 엣지 컴퓨팅과 분석 플랫폼의 이원화된 프레임워크를 제안함으로써 제조설비 데이터를 실시간으로 수집, 처리할 뿐 아니라 모니터링과 분석을 최적으로 실행할 수 있도록 지원하고자 한다.

둘째, 구축된 인프라에서 수집된 데이터를 활용하여 다이캐스팅 품질 문제를 해결하기 위한 데이터 분석 알고리즘을 개발하였다. 다이캐스팅의 불량률은 기계가공이나 플라스틱 사출성형품 등 타 산업의 불량률에 비해 상대적으로 높은 편이고, 국내 업체는 대부분 규모의 영세성으로 생산 위주의 장비만 갖추고 육안에 의한 외관 검사를 주로 하고 있어 신뢰성 있는 품질 검사 기술이 필요한 실정이다. 이와 같은 다이캐스팅 산업의 품질 문제를 해결하기 위해 데이터 분석 기술을 활용하여 주조불량의 사전 예측, 불량 원인진단, 주조조건 관리(모니터링) 및 품질 고도화 등 다양한 연구개발이 진행 중에 있다. Lee et al.[8]은 주조 금형 온도 데이터를 활용하여 제품의 불량을 사전 예측하는 랜덤포레스트 기반 분석 알고리즘을 개발하였고, Cashion et al.[9]은 금형의 열화상 카메라 이미지에 CNN(convolutional neural network) 분석 기법을 적용하여 제품의 품질을 검사할 수 있는 기술을 개발하였다. Part et al.[10]은 불량과 주조조건 간의 상관관계 분석을 통해 불량 원인을 파악하고 관련 주조조건을 관리할 수 있도록 하였고, Mishra와 Rane은 로지스틱 회귀(logistic regression) 기반 예측 알고리즘을 개발하여 불량 원인을 파악하고 품질을 향상시킬 수 있는 기술을 개발하였다[11]. 본 연구에서는 다이캐스팅 주조조건을 활용하여 제품의 불량을 사전 예측하고, 이를 기반으로 불량의 원인을 파악할 수 있는 알고리즘을 개발하여 적용하였다.

마지막으로, 데이터 분석 결과를 가시화하고 주요 데이터에 대한 모니터링을 지원하기 위해 3D 모델 기반 가시화 기술을 구현하였다. 기본적으로 데이터 분석을 실행한 결과는 오분류표(confusion matrix), 정확도(accuracy) 등으로 제공될 수 있지만, 제조현장의 엔지니어는 의사결정에 직접적으로 사용될 수 있는 정보로 해석된 결과를 필요로 한다. 본 연구에서는 대상 설비들을 중심으로 3D 환경을 구축하고, 이를 활용하여 실시간 수집되는 데이터를 모니터링하고 분석 결과를 제시할 수 있는 시스템을 개발하였다.

2. 엣지 컴퓨팅 기반 데이터 수집 및 처리 기술

‘제조 현장의 데이터를 얼마나 효율적이고 빠르게 수집하고 활용할 수 있는가’는 데이터 중심의 공정 지능화를 달성하기 위한 중요한 요건 중 하나이다. 이를 위해 본 연구는 엣지 디바이스와 데이터 통합 서버를 기반으로 하는 데이터 수집 및 처리 기술을 개발하였다.

2.1 데이터 수집・처리용 엣지 디바이스

대상 공장에는 다이캐스팅 주조 설비용 엣지 디바이스와 가공 설비용 엣지 디바이스의 서로 다른 기능을 지원하는 두 가지 유형의 엣지 디바이스가 적용되었다.

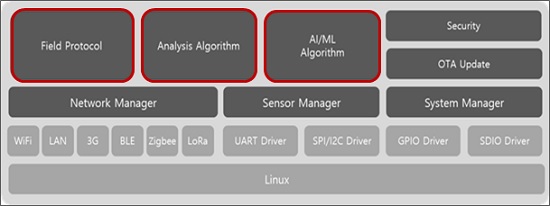

Fig. 1은 다이캐스팅 주조 설비용 엣지 디바이스의 소프트웨어 구성을 설명하고 있다. 해당 디바이스의 메인 운영체제는 Linux를 사용하며, Linux OS 상에는 WiFi, LAN, UART, SPI/I2C, GPIO, SDIO 등의 드라이버가 장착되어 각각 필요한 하드웨어를 제어 하고, 그 상위에 network manager, sensor manager, system manager 가 있어 하드웨어적 동작을 관장한다. Field protocol 모듈은 산업 현장 내 주조 설비와 MES(manufacturing execution system) 서버와의 통신을 위한 Factory/IoT Protocol을 제공하며, 데이터 인터페이스를 개발하여 MES 서버로부터 분석에 필요한 데이터를 수집한다. analysis algorithm 모듈은 수집된 데이터에 대한 전처리 알고리즘을 실행하고, AI/ML algorithm 모듈에서 불량판정의 고도화된 분석 알고리즘을 실행한다.

주조 설비용 엣지 디바이스는 분석 플랫폼 즉, 통합 서버와의 이원화된 구조 내에서 데이터를 수집하고, 정의된 전처리를 수행하며, 불량판정을 위한 데이터 분석 알고리즘을 실행하여 그 결과를 서버로 전달하는 역할을 수행한다. 이를 통해 다이캐스팅 주조 설비에서 생산되는 제품에 대한 불량 여부를 현장에서 실시간으로 분석하고 확인할 수 있는 환경이 구축되었다.

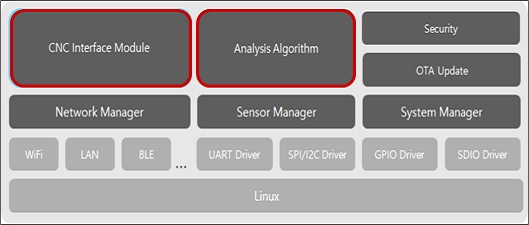

대상 공장에는 CNC(computer numerical control) 유형에 따라 Fanuc CNC 설비 12대, Mitsubishi CNC 설비 23대로 총 35대의 가공 설비가 있으며, 엣지 디바이스는 데이터 수집을 위해 각 설비별로 개별 구축되었다. 각 엣지 디바이스는 가공 설비의 사이클 타임, 생산 수량, 머신 알람, 가공 NC 프로그램의 4가지 데이터를 실시간으로 수집하고 있다.

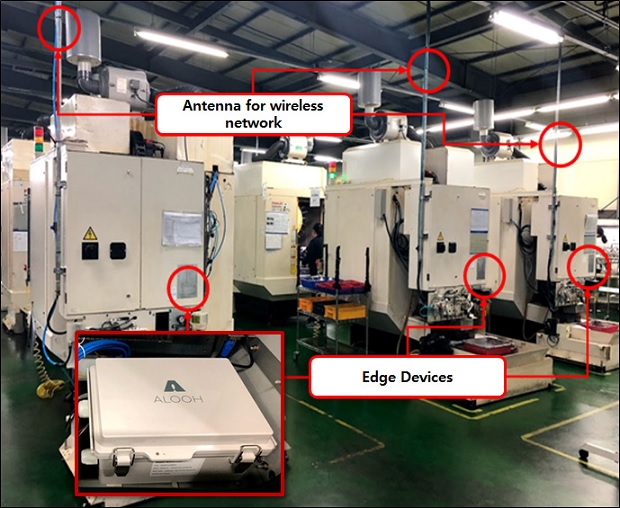

Fig. 2는 가공 설비용 엣지 디바이스의 소프트웨어 구성으로 대부분의 모듈은 주조 설비용 엣지 디바이스와 동일하고, Fanuc과 Mitsubishi CNC API I/F를 통해 가공 설비에서 발생하는 데이터를 주기적으로 수집하는 CNC Interface 모듈과 수집된 데이터에 대한 기본적인 전처리를 수행하는 analysis algorithm 모듈이 주요한 기능을 수행하고 있다. Fanuc CNC의 경우, FOCAS2 Linux API에서 제공하는 함수를 통해 필요한 데이터를 수집하였으며, Mitsubishi CNC는 FCSB Windows API를 기반으로 인터페이스를 개발하여 데이터를 수집하였다. 수집된 데이터는 Json type으로 변환되어 통합 서버에 전송되며, 이를 위해 HTTP 연결을 지원하는 libcurl 라이브러리 기반으로 POST method를 이용하여 RESP API를 엣지 디바이스에 구현하였다. Fig. 3은 개발된 엣지 디바이스를 대상 공장의 현장 가공 설비들에 실제 설치한 화면이다.

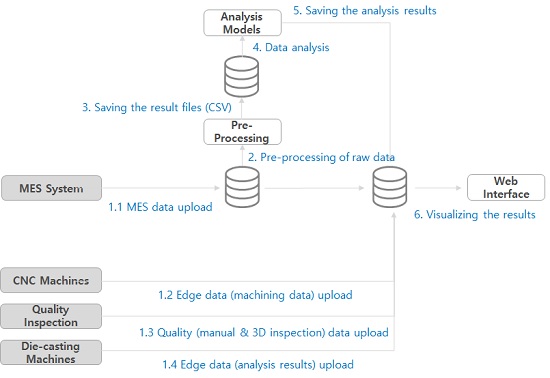

2.2 데이터 통합 서버

데이터 통합 서버는 공정 지능화를 위한 주요 인프라로써, 물리적인 서버의 제공과 더불어 시스템적인 데이터 저장, 관리 및 활용의 기능을 제공하고 있다. Fig. 4는 데이터흐름 관점에서의 통합 서버 구성을 설명하고 있다.

데이터 통합 서버는 가공 설비 엣지 디바이스, 주조 설비 엣지 디바이스, MES 시스템 및 품질검사(수기 및 3D 측정 장비) 시스템과의 인터페이스를 통해 데이터를 수집하고, 이를 기반으로 데이터 관리, 디바이스 관리, 사용자 관리, 데이터 분석 관리, 가시화 관리의 주요 기능을 제공한다.

[function 1] data management

주조 및 가공 설비 데이터, MES 및 품질검사 시스템 데이터를 각 인터페이스를 통해 수집하고, 수집된 데이터에 대한 시계열 처리, 데이터 병합 등 기본적인 전처리를 수행하며, 활용 목적에 따라 분석용 데이터셋과 분석 결과, 모니터링 데이터 등을 효율적인 구조로 저장 및 관리하는 기능을 제공한다.

[function 2] device management

데이터 통합 서버에 연결된 주조 및 가공 설비용 엣지 디바이스들과 stored procedure를 통한 데이터베이스 인터페이스를 통해 연결된 MES 시스템의 상태를 모니터링하고 관리하며, 필요 시 추가적인 디바이스의 등록과 해제 기능을 제공한다.

[function 3] user management

전체 시스템 사용자를 위한 가시화 화면 외에도 데이터 통합 서버는 관리자를 위한 수집 데이터의 실시간 모니터링, 데이터 수집 디바이스 관리 등의 관리자 기능을 제공하고 있다. 따라서 사용자 등록 및 접근권한 관리, 로그인 관리 등을 기본적으로 수행하고 있다.

[function 4] data analysis management

데이터 통합 서버는 수집된 데이터를 학습하고 활용하기 위한 주요한 기능을 수행하고 있다. 기본적으로 분석 모듈 실행을 위한 데이터 입출력 관리, 분석 모델의 import/export, 엣지 디바이스와의 분석 이원화 실행, 분석 모델 업데이트 및 관리, 분석 결과 해석 등 공정 지능화를 위한 핵심적인 기능들을 제공한다. 특히, 통합 서버에서 학습된 분석 모델을 export하고, 이를 엣지 디바이스가 실행하여 결과를 피드백할 수 있는 이원화 구조는 데이터 분석의 실시간성과 자동화를 지원하고 있다.

[function 5] visualization management

주조 및 가공 설비에서 실시간 수집되는 데이터, 데이터 분석 결과 등의 가시화를 지원하기 위해서 데이터 통합 서버는 대상 데이터 입출력 관리, 데이터 인터페이스, 실시간 동기화 지원 등의 기능을 제공한다.

3. 품질 고도화를 위한 데이터 분석 기술

대상 공장의 제품은 기본적으로 lot 단위로 관리되기 때문에 설비에서 수집되는 공정 변수들은 shot 단위로 대용량의 데이터를 확보할 수 있지만, 불량 데이터는 각 lot에 하나의 레코드(record)만 수집할 수 있다. 이는 품질 데이터 분석 수행 시 심각한 데이터의 불균형을 초래할 뿐 아니라, 분석된 결과의 활용 차원에서도 최종 의사결정까지 지원하기 어렵다는 한계를 가지고 있다. 본 연구에서는 제품 단위의 품질 데이터 분석을 수행하기 위해 대상 공장의 분석 대상 설비를 한정(2대)하고, 해당 설비에서 생산되는 제품을 2개의 자동차 부품 모델로 지정한 후, 데이터 수집 기간을 설정(약 2주)하여 각 shot의 개별 cavity 별로 불량 데이터를 확보하였다.

3.1 데이터 전처리 및 탐색

분석 대상 데이터는 다음의 Table 1과 같다. Table 1의 데이터를 분석에 활용하기 위해서 다양한 전처리 과정을 진행하였다. 먼저, 독립변수에 해당하는 공정 데이터와 센서 데이터에 대해서는 데이터 수집 주기와 단위가 다른 데이터들의 시계열 기반 병합(join), 결측치(missing values)와 이상치(outlier) 처리, 특징추출(feature extraction) 등의 작업을 진행하여 주요 통계치를 포함한 최종 38개 변수의 데이터셋을 구성하였다. 종속변수인 양/불량 데이터에 대해서는 raw data로부터 불량 유형을 축소하고 양품 정보와 통합하는 과정을 거친 후, cavity1과 cavity2의 양/불량 교차표를 작성하고 chi-square 독립성 검정을 시행하여 cavity에 따른 불량 발생의 특징을 파악하여 데이터셋 구성에 반영하였다. 또한 설비 재가동 시 필수적으로 발생할 수밖에 없는 예열타 데이터 처리 및 기본적인 결측치/이상치 처리 과정을 진행하였다. 마지막으로 양품과 불량 데이터의 심각한 불균형 문제(imbalanced data)를 해결하기 위해 up-sampling 기법 중 KNN (k-nearest neighbor) 분류 기법을 기반으로 한 SMOTE (synthetic minority over-sampling technique) 기법을 적용하였다.

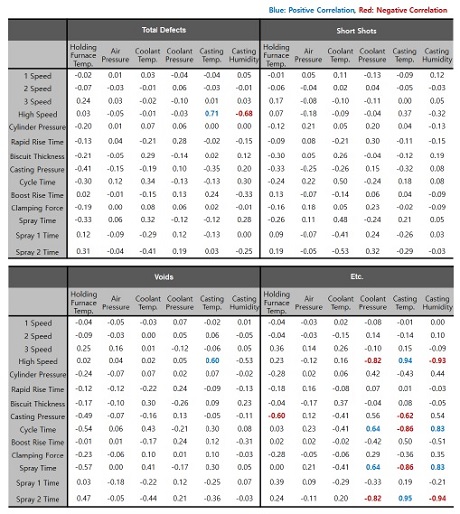

전처리가 완료된 데이터셋을 기반으로 다음과 같은 통계적인 탐색 작업이 진행되었다. 먼저, 공정 데이터와 센서 데이터 간의 상관관계, 불량유형 별 공정 데이터와 센서 데이터 상관관계를 분석하였다.

Fig. 5는 자동차 엔진 부품 A의 불량 유형에 대한 공정 데이터와 센서 데이터 간 상관관계 분석을 진행한 결과이다. 전체적인 불량 관점에서 주조동 온도와 습도는 고속속도와 강한 상관성을 지니고 있고, 그 외 불량 유형 별 특징적인 관계성은 도출되지 않았다.

그러나 미성형과 기포를 제외한 기타 불량들의 데이터에서는 주조동 온습도와 다른 공정 데이터 간, 인입냉각수 압력과 공정 데이터 간의 강한 상관성을 확인할 수 있었다. 자동차 엔진 부품 B의 경우, 기포 불량에서 에어압력, 주조동 온도와 습도, 인입냉가수 압력과 공정 데이터 간의 강한 상관성을 도출하였다.

본 연구에서는 주조 공정 데이터 즉, 주조조건의 설정값과 실제 모니터링 값과의 분석 및 불량원인 진단 결과의 활용 측면에서 불량 유형에 따른 공정 데이터들의 통계적 특징을 탐색하였다. 이를 기반으로 양품 데이터만 선별하여 구간을 설정하고, 주조조건 각 변수 별로 중앙값과 사분위값을 도출하여 관리 상한값과 하한값을 정의하였다. 일반적으로 상한값과 하한값은 1) 최대값과 최소값, 2) 중앙값 기준 IQR 범위 (3사분위수[Q3]-1사분위수[Q1]), 3) 상관관계를 활용하여 구할 수 있다. 이 중에서 사분위수 기반의 상/하한값 구간을 도출하였으며, 이는 시스템 상에서 불량판정 후 원인분석 알고리즘의 실행 결과가 해당 주조조건의 상한값과 하한값을 벗어난 경우 알람을 발생시키도록 적용되었다.

3.2 불량 판정 및 불량원인 진단 분석 모델

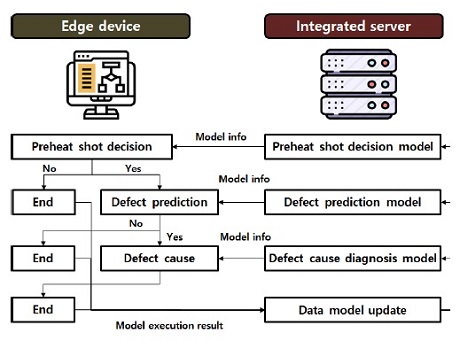

Fig. 6은 다이캐스팅 주조 설비용 엣지 디바이스와 데이터 통합 서버 간 데이터 분석 실행 순서를 도식화한 그림이다. 데이터 통합 서버는 예열타(preheat shot) 판정 모델, 불량판정 모델, 불량원인 진단 모델을 학습하여 엣지 디바이스에 배포하고, 엣지 디바이스는 각 shot이 찍힐 때마다 알고리즘 실행에 필요한 데이터셋을 실시간 구성하여 알고리즘을 실행하며, 그 실행 결과는 서버로 전달되어 저장되도록 구현되었다.

예열타 판정 모델은 설비의 상태를 주조조건의 설정값을 맞추기 위해 제품을 가생산하며 설비를 예열하는 예열타 상태와 정상의 주조 상태로 정의하고, 비정상적인 예열타 상태를 진단하기 위한 알고리즘이다. 일반적으로 예열타 상태에서 주조되는 제품들은 모두 불량품으로 간주되기 때문에 설비가 예열타 상태인 경우에는 불량판정 분석 모델을 실행하지 않게 된다. 본 연구에서는 예열타 판정을 위해 random forest 기법을 적용하였다. 학습을 위한 종속 변수로는 사이클 타임을 기준으로 예열타 (1)와 정상 가동 (0)을 정의하고, 수집된 공정 변수들과 범주화된 사이틀 타임의 상관 관계를 측정하여 상관관계가 높은 상위 다섯 개의 변수(고속속도, 실린더압력, 고속상승시간, 증압상승시간, 주조압력)를 독립 변수로 설정하였다. 학습된 random forest 모델은 최종적으로 89% 정확도로 검증되었다.

불량판정 모델은 최근 많은 분야에서 활용되며 그 유용성이 검증된 xgboost(extreme gradient boost) 기법을 적용하였다. xgboost는 트리 기반의 앙상블 모델로, gradient boost의 부스팅(boosting) 기법을 기반으로 하면서도 그 단점을 보완한 것이 특징이다. 1차적으로 xgboost을 통해 도출한 독립변수의 중요도는 Table 2와 같다. Table 2는 전체 독립변수 중에서 중요도가 높게 나온 10개를 도출한 것이다. 도출된 10개의 변수로 xgboost를 다시 실행한 결과 양/불량 유형에 대한 분류 정확도 0.954로 기존에 20개의 독립변수에 대한 정확도 0.966에 비해 분류 정확도가 약간 낮아졌다. 그러나 본 연구에서는 해당 알고리즘이 현장에서 주조 설비가 매 shot을 찍을 때마다 실시간으로 실행되어야 되기 때문에 분석 실행의 효율성 측면에서 중요도가 높은 10개 변수를 채택하여 적용하였다.

불량원인 진단 모델은 xgboost를 실행하며 생성된 의사결정나무 집합에서 불량이 발생하는 의사결정나무의 규칙들을 기반으로 조합 행렬을 생성한다. 즉, 불량 발생과 관련된 여러 규칙들을 병합함으로써 해당 불량이 발생하는 주조조건의 규칙을 생성하게 된다. 일반적으로 위의 과정을 통해 생성된 특정 불량의 원인에 대한 규칙은 다수의 주조조건에 대한 조합으로 제시되기 때문에 사용자 관점에서는 결과에 대한 해석과 활용에 어려움이 존재한다.

따라서 본 연구에서는 불량의 원인 규칙들 중에서 3.1장에서 제시한 주조조건의 관리 상한값과 하한값을 벗어난 경우에만 사용자에게 보고하도록 구현하였다.

4. 3D 모델 기반 데이터 모니터링 및 분석 가시화 기술

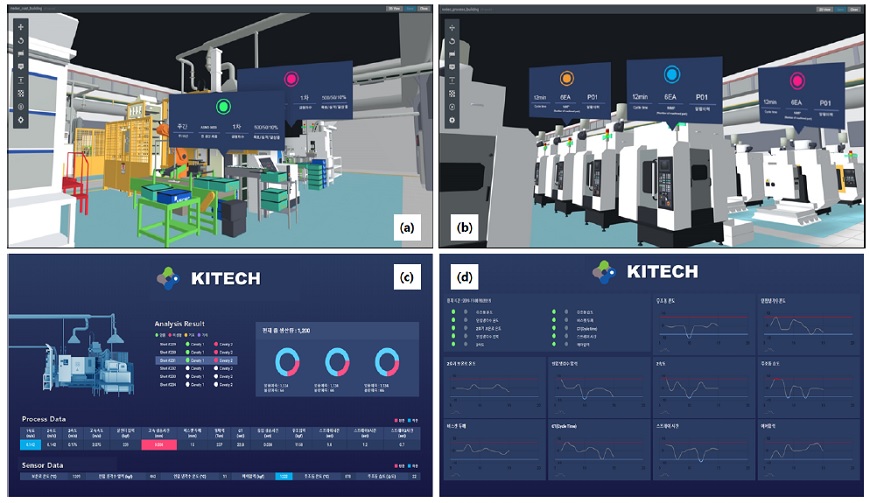

본 연구는 생산 현장에서 실시간으로 수집되는 다양한 데이터를 효율적으로 모니터링하고, 품질 고도화를 위해 개발된 분석 모델들의 실행 결과를 가시화하기 위해 3D 모델 기반의 가시화 시스템을 제안한다. 이를 위해 1) 대상 공장, 설비에 대한 3D 모델 생성, 2) 실시간 데이터 동기화, 3) 주요 데이터 및 분석 결과 가시화를 진행하였다. 먼저, 대상 공장, 설비에 대한 3D 모델을 생성하기 위해서는 리소스 라이브러리 구축과 레이아웃 설계 및 3D 공장 생성이 필요하다. 즉, 다이캐스팅 주조 공장의 주요 공정인 주조, 가공, 검사 설비들의 현장 사진, 영상 및 치수를 기반으로 3D 모델 가시화를 위한 리소스 라이브러리를 생성하고, 실제 공장의 2D 레이아웃 도면을 배경으로 설정한 후, 리소스 라이브러리로부터 대상 설비의 3D 모델을 드래그 및 드롭(drag & drop)하여 공장 레이아웃 배치를 완료하면 시스템 상에서 자동으로 3D 공장을 생성할 수 있도록 지원한다. 실시간 데이터 동기화는 데이터 통합 서버에 수집되는 데이터를 가시화 시스템에서 사전 정의한 REST API를 통해 전달받아 3D 가상 환경 내의 대상 설비에 매핑하여 진행하였다. 마지막으로 주요 데이터 및 분석 결과 가시화는 Fig. 7에서 제시된 화면으로 구현되었다. Fig. 7(a)는 주조 설비의 3D 모델 기반 모니터링으로, 현재 설비의 가동/비가동 상태, 주요 알람 정보, 제품(금형) 정보, 목표 생산량 대비 생산실적 달성률을 가시화 하고 있다. Fig. 7(b)는 가공 설비의 모니터링 화면으로, 생산 수량(NMP, number of machined parts), 사이클 타임(cycle time), 알람 이력을 3D 모델에 가시화 하였다. Fig. 7(c)는 2D 대시보드 방식으로 불량판정 알고리즘의 실행 결과를 가시화 한다. 각 cavity 별로 발생한 불량 유형과 주요 주조조건과 센서 데이터 중에서 발생한 불량의 원인이 사전 정의된 상한값과 하한값을 벗어난 경우 표시하도록 하였다. Fig. 7(d)는 관리 주조조건의 실시간 시계열 그래프로 각 주조조건의 상한값과 하한값을 동시에 가시화 하고 있다. 해당 모니터링 화면에서는 생산현장에서 실시간 수집되는 주조조건들의 시계열적인 패턴과 변화를 확인할 뿐 아니라, 관리 상한값과 하한값을 벗어난 경우 알람을 발생시켜 관리자가 효율적으로 시스템을 활용할 수 있도록 하였다. 본 연구에서 제안하는 3D 모델 기반의 데이터 모니터링 및 분석 가시화 시스템은 실제 대상공장의 생산현장에 구축되어 생산 관리자의 효율적인 업무를 지원하고 있다.

5. 결 론

본 연구는 다이캐스팅 공정 지능화를 위해 엣지 컴퓨팅 기반 데이터 수집 및 처리 기술, 품질 고도화를 위한 데이터 분석 기술, 3D 모델 기반 데이터 모니터링 및 분석 가시화 기술을 제안 하였다. 대상 공장에 구축된 공정 지능화 시스템은 엣지 디바이스와 데이터 통합 서버의 이원화된 구조 하에서 주조 및 가공 설비로부터 실시간으로 데이터를 수집 및 저장하고, 전처리를 진행하며, 분석 모델을 학습 및 실행하게 된다. 주조용 엣지 디바이스에는 품질 고도화를 위해 개발된 예열타 판정 모델, 불량판정 모델 및 불량 원인 진단 모델이 데이터 통합 서버에서 학습된 후 배포되어 실행될 수 있도록 개발되었다. 생산현장에서 실시간으로 수집되는 데이터와 분석 실행 결과는 통합 서버를 거쳐 3D 기반 모니터링 시스템에 전달된다. 3D 기반 모니터링 시스템에서는 주요 KPI(key performance indicator) 데이터들은 3D 모델에 직접 매핑하여 가상 환경 내에서 가시화하고, 분석 모델의 실행 결과와 관련 주조조건에 대한 시계열 모니터링은 2D 대시보드 방식으로 구현되었다.

본 연구에서 제안하는 기술들은 실제 제조현장에 적용되어 그 유용성이 검증된 것으로, 다이캐스팅 주조 공정의 지능화를 위한 참조 모델(reference model)을 제시하고 있다. 학술적인 관점에서는 데이터 통합 서버와 엣지 디바이스의 이원화된 구조에서 데이터 분석 모델을 학습, 배포, 실행 및 갱신(update) 하는 기술을 제안함으로써 데이터 분석 모델의 효율적인 실행과 자동화의 기반을 마련하였다. 또한, 다이캐스팅 주조 산업의 특성상 lot 단위로 관리되는 생산시스템 하에서, 제품 단위로 공정 데이터와 품질검사 데이터를 추적하여 데이터셋을 구성하고, 이를 활용하여 품질 고도화를 위한 분석 모델을 개발하며, 생산 현장 적용을 통해 검증한 것은 해당 도메인에서 데이터 분석을 통해 고질적인 품질 문제를 해결하고자 하는 연구자에게 의미 있는 결과를 제시한 것으로 생각된다. 향후 제안된 공정 지능화 기술들을 다른 다이캐스팅 주조 공장 혹은 유사 산업(예. 사출성형)에 확대 적용함으로써 다양한 참조 모델을 확보하고, 데이터 분석과 관련한 기술적인 한계를 극복하고자 한다.

Acknowledgments

본 논문은 한국생산기술연구원의 중소・중견기업 생산기술 실용화 및 기술지원 사업의 세부사업인 “제조혁신지원사업(KITECH JH-20-0003)”의 지원으로 수행한 연구입니다.

References

- Chae, C. W., 2017, Research for Smartification Strategy of Root Processes, Korea Institute of Industrial Technology.

-

Mourtzis, D., Vlachou, E., & Milas, N., 2016, Industrial Big Data as a Result of IoT Adoption in Manufacturing, Procedia CIRP, 55 290-295.

[https://doi.org/10.1016/j.procir.2016.07.038]

-

Kho, D. D., Lee, S., Zhong, R. Y., 2018, Big Data Analytics for Processing Time Analysis in an IoT-enabled Manufacturing Shop Floor, Procedia Manufacturing, 26 1411-1420.

[https://doi.org/10.1016/j.promfg.2018.07.107]

-

Lee, J., Lapira, E., Bagheri, B., Kao, H. A., 2013, Recent Advances and Trends in Predictive Manufacturing Systems in Big Data Environment, Manufacturing Letters, 1:1 38-41.

[https://doi.org/10.1016/j.mfglet.2013.09.005]

-

Bilal, K., Khalid, O., Erbad, A., Khan, S. U., 2018, Potentials, Trends, and Prospects in Edge Technologies: Fog, Cloudlet, Mobile Edge, and Micro Data Centers, Computer Networks, 130 94-120.

[https://doi.org/10.1016/j.comnet.2017.10.002]

-

Chen, B., Wan, J., Celesti, A., Li, D., Abbas, H., Zhang, Q., 2018, Edge Computing in IoT-Based Manufacturing, IEEE Communications Magazine, 56:9 103-109.

[https://doi.org/10.1109/MCOM.2018.1701231]

-

Porambage, P., Okwuibe, J., Liyanage, M., Ylianttila, M., Taleb, T., 2018, Survey on Multi-Access Edge Computing for Internet of Things Realization, IEEE Communications Surveys & Tutorials, 20:4 2961-2991.

[https://doi.org/10.1109/COMST.2018.2849509]

-

Lee, J., Noh, S., Kim, H. J., Kang, Y. S., 2018, Implementation of Cyber-Physical Production Systems for Quality Prediction and Operation Control in Metal Casting, Sensors, 18:5 1428.

[https://doi.org/10.3390/s18051428]

-

Cashion, K., Powar, N., De Neff, R., Kress, R., 2018, Part Quality Assessment using Convolution Neural Networks in High Pressure Die Casting, Electronic Imaging, 2018:9 277-1-277-6.

[https://doi.org/10.2352/ISSN.2470-1173.2018.09.IRIACV-277]

-

Park, S., Kim, C, Youm, S., 2019, Establishment of an IoT-based Smart Factory and Data Analysis Model for the Quality Management of SMEs Die-casting Companies in Korea, International Journal of Distributed Sensor Networks, 15:10.

[https://doi.org/10.1177/1550147719879378]

-

Mishra, N., Rane, S., 2019, Prediction and Improvement of Iron Casting Quality Through Analytics and Six Sigma Approach, International Journal of Lean Six Sigma, 10:1 189-210.

[https://doi.org/10.1108/IJLSS-11-2017-0122]

Principal Researcher in the Manufacturing Process Platform R&D Department, Korea Institute of Industrial TechnologyHer research interest is Cyber-Physical Systems (CPS), Digital Twin, and Data Analytics System.

E-mail: ljy0613@kitech.re.kr