계장화 압입시험을 이용한 냉간단조 금형의 예압력 평가기술 개발

Abstract

In cold forging molds, the life of the mold is determined by several factors. Recent studies report that the pre-stress that occurs when the mold is press-fitted to the outer ring has a significant effect on the lifetime of the mold. However, there are many limitations in accurately evaluating the pre-stress of the mold. In this study, we developed a technology to evaluate the pre-stress in the process of sintering, polishing, and press-fitting a WC-Co cold forging mold using the instrument indentation technique, a non-destructive method, referring to the residual stress evaluation technique. In addition, the changes in the stress state after the mold is used in the industrial field were confirmed, and the method to improve the mold life with the evaluation technique proposed in this study was also discussed.

Keywords:

Cold forging mold, Instrument indentation technique, Residual stress, Stress analysis1. 서 론

냉간단조 금형은 제품 생산에 있어 필수적인 요소로 자리 잡아 있으며 생산성 향상과 비용절감을 위해 우수한 기계적 성질을 갖는 복합재료인 WC-Co 합금을 많이 쓴다. 최근 이러한 산업에 들어가는 비용을 더욱 절감시키기 위해 금형의 수명 연장을 위한 연구가 많이 이뤄졌다[1]. 금형의 수명은 여러 가지 변수에 의해 결정되는데 특히 WC 탄화물의 크기와 Co함량에 따른 영향이 큰 것으로 알려져 있다. 그러나 이러한 미세조직 영향뿐만 아니라 냉간단조 과정에 사용될 때 단조 하중이 전달되는 특정한 위치가 높은 응력을 반복적으로 받게 되면서 피로 균열이 발생하고 파괴에 이른다. 이는 초기 예압력(잔류응력)에 따라서도 수명이 크게 영향을 받게 된다[2-5]. 이러한 예압(pre-stress)에 의해 금형 수명 영향을 사전에 파악하기 위해서는 금형의 예압 잔류응력 평가기술이 중요하다.

잔류 응력을 평가하는 방법에는 파괴적인 방법과 비파괴적인 방법이 있다[6]. 파괴적인 방법에는 절단법(sectioning)과 홀 드릴링(hole-drilling) 방법이 있으며, 이들 시험법은 기계적인 시험 방법으로 정량적인 결과 값 도출이 가능하다[7,8]. 그러나 WC-Co 합금은 경도와 강도가 높아서 분석이 쉽지 않으며, 또한 파괴적인 방법이기 때문에 잔류응력 분석 후 금형의 사용이 불가능해져서 적용하기 어렵다. 따라서 금형의 잔류응력 분석을 위해서는 비파괴적인 방법을 활용하는 것이 우선적으로 고려되고 있으며, 비파괴적인 방법에는 X-선 회절 시험법(X-ray diffraction)과 계장화 압입시험법(instrument indentation)이 있다. 그러나 X-선 회절 시험법은 재료 내부의 작은 요소나 주변 환경(온도, 습도, 진동 등)과 분석을 진행하는 운용자의 능력에 따라 그 결과 값이 크게 차이가 발생하며, 약 3 µm 수준의 표면에 국한되어 잔류응력만을 측정하기 때문에 금형의 잔류응력 분석법으로는 신뢰성이 떨어진다[9]. 따라서 냉간단조 금형의 예압 잔류응력 분석에는 파괴 시험법과 비파괴 시험법의 단점은 보완하고 장점을 취한 계장화 압입시험법이 가장 적절하다고 판단된다.

계장화 압입시험을 이용한 연구는 최근에도 활발히 이뤄지고 있다. Zhaoliang Qu[10]는 지르코니아 코팅의 고온파괴인성 및 잔류응력을 조사하기 위해 실시간 고온 계장화 압입시험을 개발하였으며, Thai-Hoan Pham[11]은 강재의 등축잔류응력과 소성특성을 조사하기 위해 계장화 압입시험을 이용하였다. 또한 지원재[12]는 계장화 압입시험 기법을 통해 API X65 배관 용접부의 잔류응력을 평가하는 연구결과를 발표하였다. 다양한 계장화 압입시험을 이용한 연구가 이뤄졌음에도 초경과 같은 고경도 금형의 예압 잔류응력이 금형의 수명에 미치는 영향에 대한 지식이 부족했던 과거에는 금형의 잔류응력을 평가하기 위한 연구가 이뤄진바 없었으며 지금까지도 그 평가 방법에 대한 연구를 찾기 어렵다.

본 연구에서는 냉간단조 금형의 수명에 큰 영향을 미치는 예압 잔류응력에 대해 비파괴적인 실험 방법인 계장화 압입시험을 이용하여 평가하는 기술을 개발하여 금형 예압력을 측정하였다. 또한 실제로 냉간 단조 금형으로 사용되었던 금형에 대한 분석을 추가로 진행하여 사용 후 금형의 예압력 변화를 조사하였다. 또한 본 연구에서 제안된 기술을 이용하여 금형의 수명연장을 이룰 수 있는 방법에 대해서도 논의되었다.

2. 이론적 배경

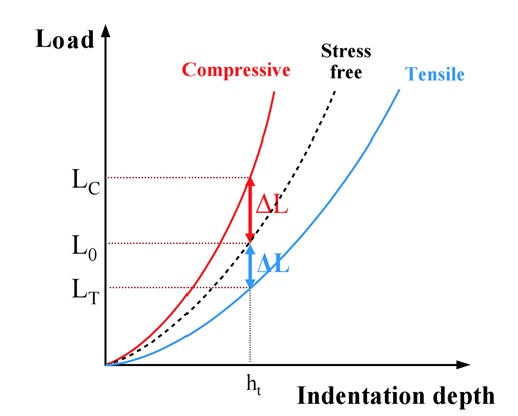

본 연구에서 진행된 예압력 측정 방법은 이전에 연구된 계장화 압입시험법을 이용한 잔류응력 측정법을 기초로 하였다. 압입 시험에서 시험편에 인장 및 압축 잔류 응력이 존재하면, Fig. 1과 같이 잔류응력이 존재하지 않는 상태인 무응력(stress-free)에서 얻어진 압입하중-압입깊이 곡선에 비해 기울기가 변화한다. 동일한 압입깊이에 도달하기 위해서는 인장 잔류응력을 갖는 시험편은 무응력 상태에 비해 낮은 압입하중이 필요하고, 반대로 압축 잔류응력을 갖는 시험편은 높은 하중이 필요하다. 이때 잔류응력에 의해 변화된 압입하중을 측정함으로써 잔류응력을 평가한다[13].

잔류응력 계산은 표면 잔류응력을 정수압응력(hydrostatic stress)과 편향응력(deviatoric stress)으로 분해하고 압입축에 평행한 편향 응력성분이 압입에 의한 소성 변형에 영향을 미친다고 가정한다. 잔류응력의 주요 방향이 x방향과 y방향일 때 표면 잔류응력(σres)은 식 (1)과 같이 분해될 수 있다. 주 잔류 응력의 평균은 식 (2)를 사용하여 계산할 수 있다[14]. 여기서 L0는 무응력 상태의 하중 값이며, Ls는 측정하고자 하는 잔류응력 상태에서의 응력 값이다. 또한 As는 계장화 압입시험 후 압흔의 면적이다.

| (1) |

| (2) |

본 연구에서는 금형 사용 시 외부 압입링을 체결했을 때 발생하는 예압력을 측정하기 위해서 체결 전의 금형 상태를 무응력 상태로 가정하였으며 압입하중-깊이 곡선을 구하였다. 그 후 체결 후의 압입하중-깊이 곡선을 구하였으며, 식 (2)를 이용하여 외부링을 체결 후 금형이 얼마의 예압력을 받는지 최종적으로 구하였다.

3. 실 험

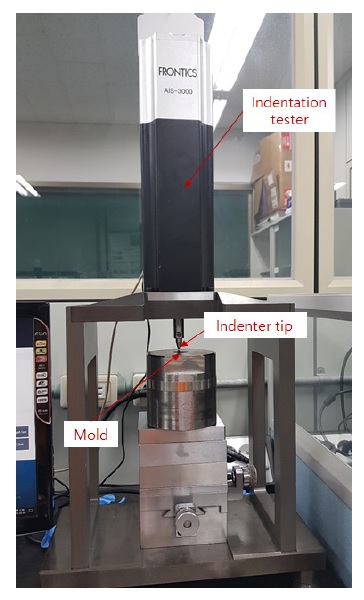

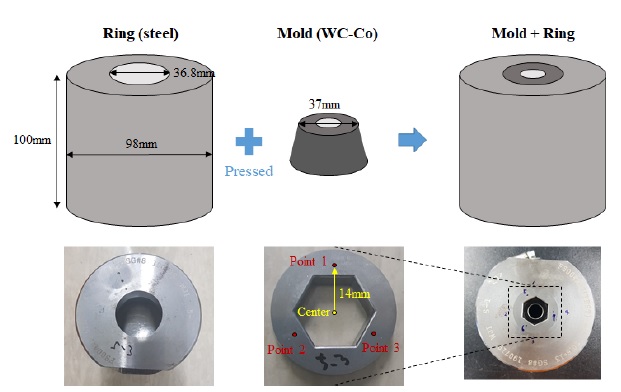

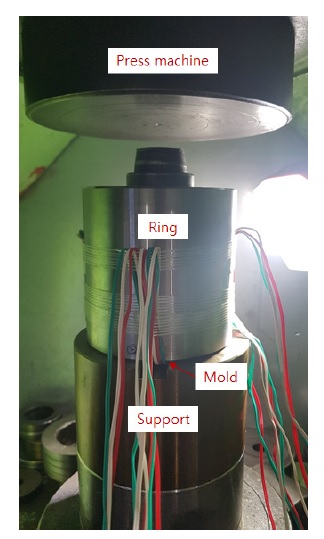

본 연구에 사용된 냉간 단조 초경 금형은 WC-22%Co 합금으로, 각 금형의 화학조성은 20.3 wt%Co, 4.68 wt%C, 75.02 wt%W로 이루어졌다. 비파괴 계장화 압입시험은 Fig. 2에 나타낸 것처럼 FRONTICS사의 Advanced Indentation System AIS-3000 장비를 이용하였으며, 압입시험은 비커스 압입자를 사용하여 100 kgf 하중 조건과 압입속도 0.3 mm/min 조건으로 ASTM E2546-15에 따라 실험을 실시하였다. 압입에 사용된 외부링과 금형 시험편은 Fig. 3에 나타낸 것과 같이 금형을 외부링에 체결하기까지의 과정 순서에 맞춰서 진행하였다. 외부링의 외경은 98 mm이며 내경은 36.8 mm이고 높이는 100 mm이다. 금형의 외경은 37 mm이며 0.2 mm의 공차량으로 압입을 체결하였다. 소결 직후의 시편과 체결 전 연마된 시편을 먼저 계장화 압입시험을 시행하여 잔류응력을 평가하였고, Fig. 4와 같이 실제로 냉간단조 공정에서 금형을 외부링에 체결하는 프레스기를 이용하는 프레스 공정을 재연하여 최종적으로 외부링에 체결된 상태의 금형에 대하여 계장화 압입시험을 진행하였다.

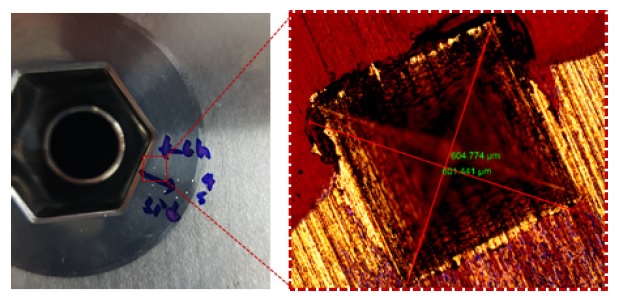

각각의 실험에 대해서 신뢰성 확보를 위해 Fig. 3의 금형에 표시했듯이 3번의 시험을 실시하였으며, 금형의 중심에서 14 mm 떨어진 곳에 위치를 정해 연속적으로 계장화 압입시험을 시행하였다. 결과 값으로 각 실험 단계마다의 압입하중-깊이곡선을 얻었으며 이를 비교 분석하였다. 또한 금형이 실제로 사용된 후의 잔류 응력상태를 비교 해보기 위해 275,000타 사용 후의 금형에 대해 같은 위치인 중심에서 14 mm 떨어진 곳에서 계장화 압입시험을 추가로 진행하였으며, 금형의 잔류응력 변화를 평가하였다.

4. 결과 및 고찰

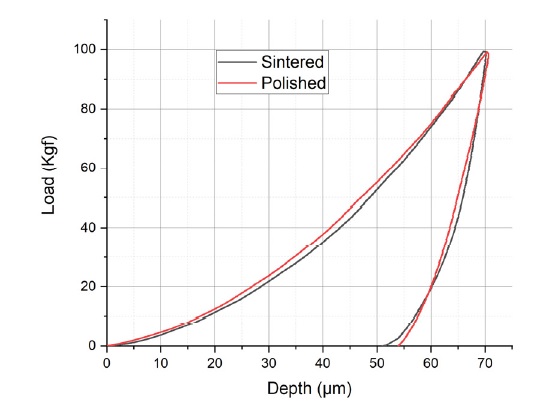

소결 직후의 WC-22%Co 금형 소재와 연마된 후의 금형에 대한 계장화 압입 시험결과인 압입하중-깊이 곡선 그래프를 Fig. 5에 나타내었다. 그래프에서 확인할 수 있듯이 소결 직후의 금형과 연마된 후의 금형은 거의 비슷한 결과를 나타내었다. 그러나 압입하중이 100 kgf에 가까웠을 때 압입깊이가 연마된 금형에서 약 2 µm 깊은 것을 확인할 수 있었으며, 연마과정에서 약 18.9 MPa의 인장응력이 발생한 것을 확인할 수 있었다. 이런 결과가 나온 이유는 WC-Co은 분말을 이용해 만들기 때문에 소결 직후에는 분말이 소결되면서 표면의 거칠기가 일관되지 못하여 응력분포도 다르게 나타날 수 있기 때문이다. 이는 앞서 말했듯이 잔류응력이 바뀌면 금형의 수명에 영향을 주는 요소가 될 수 있기 때문에 작업자는 금형을 외부링에 체결하기 전에 연마를 진행할 때 연마 정도를 일정하게 유지할 수 있어야 한다는 점을 숙지해야한다.

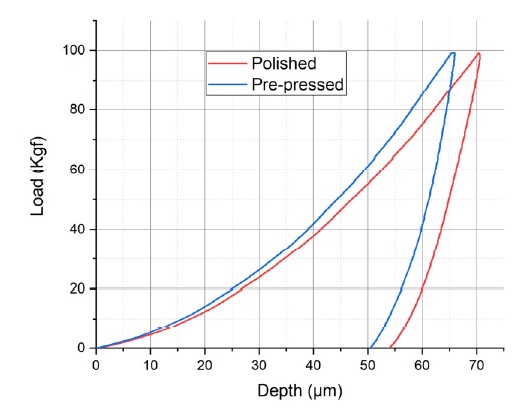

Fig. 6에 연마된 금형과 외부링을 체결한 후 상태에서의 금형에 대한 계장화 압입시험의 압입하중-깊이 곡선 결과를 나타내었다. Fig. 5와 달리 외부링이 체결된 후에는 같은 하중에 대해 깊이가 더 적게 나타난다. 이는 Fig. 1에서 알 수 있듯이 압축 응력이 금형에 크게 걸려있다는 결과를 보여준다. 100 kgf의 최대 하중에서 체결전의 금형은 약 71 um의 압입 깊이까지 들어갔고, 체결후의 금형은 65 um의 깊이까지만 압입되었다. 연마된 금형의 상태를 무응력 상태로 가정하고 외부링에 체결된 후와 같이 비교하였다. 같은 압입 깊이에서의 하중 차이인 ΔL을 구하고 Fig. 7에서와 같이 압입 후 나타나는 압입의 면적인 As를 측정한 후 최종 압축응력을 식 (2)를 이용하여 계산하였다. 외부링에 압입체결 후 금형은 약 766.9 MPa의 큰 압축응력이 부가되는 것으로 확인되었다. 체결시 초경 금형의 외경이 외부링의 내경보다 크기 때문에 체결 시 금형이 외부링에 의해 응력을 받아 압축응력 상태가 되는 것을 알 수 있다. 이전의 작업에서는 단순히 압축만 걸렸을 것이라고 예상하였지만 본 연구 시험을 통해 정확한 예압력을 계산할 수 있었으며, 이 결과는 금형 수명 예측에 유용한 유한요소해석시의 비교 데이터로도 활용될 수 있다. 본 연구에서 개발된 예압력 평가기술을 활용하면 작업현장에서 실시간으로 계장화 압입시험을 이용하여 응력상태를 확인하고 금형의 외경 혹은 외부링의 내경을 가공하여 예압력 조절이 가능하게 되며, 금형의 수명이 가장 오래 지속될 수 있는 응력 상태를 찾을 수 있을 것으로 판단된다.

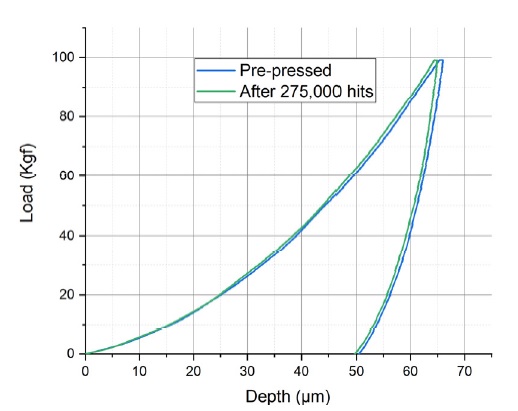

외부링에 체결된 상태의 금형과 같은 금형에 대해 275,000 타수를 사용한 후의 금형에 대한 계장화 압입시험 결과를 Fig. 8에 나타내었다. 사용 한 후의 압입하중-깊이 곡선이 사용 전의 곡선보다 왼쪽에 위치해 있으며, 이는 같은 압입하중에 대해 깊이 값이 작아 압축응력이 작용했다는 것을 알 수 있다. 계산결과 약 37.9 MPa의 압축응력이 발생한 것을 알 수 있으며, 이는 일반적으로 275,000타 이후에는 금형의 탄성복원력이 약해지기 때문으로 판단된다. 이러한 금형 사용 후의 예압 응력의 변화는 금형의 파손에 영향을 미칠 수 있을 것으로 판단된다. 금형의 종류에 따라 압축응력이 얼마나 걸렸을 때 파손이 일어나는지에 대한 데이터베이스를 구축한다면 금형수명 연장뿐 아니라 계장화 압입시험을 이용한 잔류응력 측정으로 금형의 파손을 예측하는 방안도 도출 될 것으로 생각된다. 그러나 금형의 용도에 따라 조성이 다르며 형상도 다르기 때문에 각각의 금형에 맞는 결과들을 축적해 나가는 것이 필요하며 앞으로 데이터베이스화 시키는 것이 중요할 것이다.

5. 결 론

본 연구에서는 비파괴 방식인 계장화 압입시험을 이용하여 볼트너트용 냉간단조 금형(WC-22 wt%Co)이 사용되기까지의 소결 상태, 연마 상태, 외부링에 체결된 상태 그리고 실제로 275,000타 사용한 상태에서의 압입하중-깊이 곡선을 단계별로 구하였다. 그리고 도출된 압입하중-깊이 곡선을 비교 분석하여 각 지점에서 작용하는 응력 차이를 계산하였으며 최종적으로 금형이 받는 예압력을 측정하는 기술을 개발하였다.

분석 결과 소결된 상태에서 연마를 하게 되면 금형에 인장응력이 걸리는 것을 확인할 수 있었다. 이는 WC-Co합금이 분말에서 소결공정을 통해 만들어지기 때문에 표면이 고르지 않아서이며 연마를 하는 과정에서 표면에 미세한 응력이 가해졌기 때문으로 판단된다. 이는 작업자가 금형 체결 전 연마를 일정하게 유지해야 금형의 수명도 향상시킬 수 있다는 점을 시사한다. 다음으로 금형의 예압력을 평가하기 위해 외부링 체결전의 금형과 체결 후의 금형에 대해 계장화 압입시험을 시행하였다. 시험 결과로 나온 압입하중-깊이 그래프로 그리고 비교 분석 하였다. 이때 계장화 압입시험을 이용한 잔류응력 측정법을 참조하여 체결 전의 금형을 무응력상태, 체결 후의 금형을 응력상태로 가정하였다. 계산결과 외부링에 체결되면서 금형은 약 766.9 MPa의 압축응력을 받는 것으로 확인되었다. 또한 외부링에 체결된 금형에 대해서 275,000타 사용한 후의 압입시험에서는 사용전과 비교하여 약 37.9 MPa 압축응력이 추가로 가해지는 결과를 보였다. 이를 통해 금형이 실제 냉간단조에 사용되면서 탄성복원력이 약해지면서 응력이 변하게 되고, 이러한 응력의 변화가 피로 파손에도 영향을 미쳤을 것으로 판단된다.

본 연구에서 제안한 계장화 압입시험을 이용한 금형의 잔류응력 및 예압력 평가 기술을 이용하면 초기에 금형을 외부링에 체결하였을 때 예압력을 비파괴 방식으로 측정이 가능하며 추가로 금형사용에 따른 응력변화도 확인할 수 있다. 최종적으로는 계장화 압입시험을 이용하여 결과들을 축적하여 데이터베이스화 시키면 현장에서 금형의 수명연장과 나아가 파손 예측에도 큰 도움을 줄 것으로 기대된다.

Acknowledgments

본 연구는 산업통상자원부의 산업소재핵심기술개발-첨단뿌리기술(과제번호: 20003950) 사업의 지원을 받아 수행한 연구과제입니다.

References

-

Chang, S. H., Lee, S. C., Tang, T. P., 2008, Effect of Shot Peening Treatment on Forging Die Life, Mater. Trans., 49:3 619-623.

[https://doi.org/10.2320/matertrans.MER2007622]

-

Zhi, B., Zhou, T., Zhou, H., Zhang, P., Ma, S., Chang, G., 2019, Improved Localized Fatigue Wear Resistance of Large Forging Tools using a Combination of Multiple Coupled Bionic Models, SN Appl. Sci., 1 1682.

[https://doi.org/10.1007/s42452-019-1773-9]

-

Zhang, Z., Yang, F., Shao, X., Gu, J., Zha, G., Tu, H., Xie, B., 2021, Finite Element Analysis and Life Prediction of Pre-stressed Composed Dies in Cold Extrusion Process, J. Multiscale Model., in press.

[https://doi.org/10.1142/S1756973721420014]

-

Seo, Y. H., 2021, A Study on Improving the Precision of Quantitative Prediction of Cold Forging Die Life Cycle Through Real Time Forging Load Measurement, Trans. Mater. Process., 30:4 172-178.

[https://doi.org/10.5228/KSTP.2021.30.4.172]

-

Andreev, V. V., Lubyanoi, D. A., Samsonov, Y. N., Kaminskaya, I. A., Lubyanaya, S. V., 2014, Development of Extra-Furnace Treatment Technology for Blast-Furnace Iron in Order to Manufacture Replacement Metallurgical Equipment with Improved Operating Life, Metallurgist, 58:5-6 492-495.

[https://doi.org/10.1007/s11015-014-9939-6]

-

M’Saoubi, R., Outeiro, J. C., Changeux, B., Lebrun, J. L., Morão Dias, A., 1999, Residual Stress Analysis in Orthogonal Machining of Standard and Resulfurized AISI 316L Steels, J. Mater. Process. Technol., 96:1-3 225-233.

[https://doi.org/10.1016/S0924-0136(99)00359-3]

-

Cruise, R. B., Gardner, L., 2008, Residual Stress Analysis of Structural Stainless Steel Sections, J. Constr. Steel. Res., 64:3 352-366.

[https://doi.org/10.1016/j.jcsr.2007.08.001]

-

Schajer, G. S., 2010, Advances in Hole-Drilling Residual Stress Measurements, Exp. Mech., 50 159-168.

[https://doi.org/10.1007/s11340-009-9228-7]

-

Welzel, U., Ligot, J., Lamparter, P., Vermeulen, A. C., Mittemeijer, E. J., 2005, Stress Analysis of Polycrystalline Thin Films and Surface Regions by X-ray Diffraction, J. Appl. Crystallogr., 38 1-29.

[https://doi.org/10.1107/S0021889804029516]

-

Qu, Z., Wei, K., He, Q., He, R., Pei, Y., Wang, S., Fang, D., 2018, High Temperature Fracture Toughness and Residual Stress in Thermal Barrier Coatings Evaluated by an in-situ Indentation Method, Ceram. Int., 44:7 7926-7929.

[https://doi.org/10.1016/j.ceramint.2018.01.230]

-

Pham, T. H., Kim, S. E., 2017, Determination of Equi-biaxial Residual Stress and Plastic Properties in Structural Steel using Instrumented Indentation, Mater. Sci. Eng. A-Struct. Mater. Prop. Microstruct. Process., 688 352-363.

[https://doi.org/10.1016/j.msea.2017.01.109]

- Ji, W. J., Lee, Y. H., Kim, W. S., Kim, C. M., Kwon, D., 2003, Evaluation of Residual Stress on Welded Joint in API X65 Pipe Line through Nondestructive Instrumented Indentation Technique, J. Weld. Join., 21:5 547-554.

-

Lee, Y. H., Kwon, D., 2004, Estimation of Biaxial Surface Stress by Instrumented Indentation with Sharp Indenters, Acta Mater., 52:6 1555-1563.

[https://doi.org/10.1016/j.actamat.2003.12.006]

-

Kim, J. H., Choi, S., Lee, J., Ahn, H. J., Kim, Y. C., Choi, M. J., Kwon, D., 2019, An Indentation Method for Evaluation of Residual Stress: Estimation of Stress-free Indentation Curve using Stress-independent Indentation Parameters, J. Mater. Res., 34 1103-1111.

[https://doi.org/10.1557/jmr.2018.492]

Researcher in the Research Institute of Advanced Manufacturing and Materials Technology, Korea Institute of Industrial Technology.

His research interest is microstructure and texture control of metal materials.

E-mail: kandrew@kitech.re.kr

Senior Researcher in the Research Institute of Advanced Manufacturing and Materials Technology, Korea Institute of Industrial Technology.

His research interest is alloy design and microstructure control for higher performance steels.

E-mail: gscho@kitech.re.kr