기계부품 제조 공정의 데이터기반 4M 최적화를 위한 FOM방법론 적용

Abstract

To meet the requirements for smart production systems to secure stable production processes that can accommodate increasing complexity, shorter product life cycles, product diversification, improve quality and productivity, and secure a competitive advantage in a rapidly changing manufacturing environment, 4M optimization is required for productivity. Accordingly, as an example, data from a cold forging process was analyzed and increased production efficiency was predicted through simulations using FOM, which was then verified and proposed as a solution for 4M optimization.

Thus, many factories can achieve optimization of 4M-based smart manufacturing sites and create a foundation for smart factory operations and productivity improvements through loss factor analysis and production forecasting.

Keywords:

FOM (smart-factory operation management), 4M optimization, Smart factory, Manufacturing innovation1. 서 론

중소벤처기업부에서 2020년 10월 발표한 “중소기업 기본 통계(2019년 기준)”에 따르면 우리나라 중소기업은 663만 9천개로 전체 기업의 99.9%를 차지하며, 이 중에 10인 이상 중소제조업은 67,410곳으로 나타나고 있다.

이들 국내 중소제조기업의 대다수는 4차 산업혁명의 글로벌 제조 패러다임과 주변 환경의 급속한 변화 속에서 인력부족과 생산성 하락 등의 문제점을 가지고 있으나 이를 극복하기 위해 작업환경을 개선하고 일부 공정라인의 자동화와 전산정보시스템 구축, 컨설팅 참여 등 다양한 방안을 도입하여 경쟁력을 향상시키기 위한 노력을 기울이고 있다. 그러나 여전히 경쟁우위에 대한 가시적인 성과를 찾기가 쉽지 않아 보인다. 또한 급변하는 글로벌 제조 추세에 따라 제품의 복잡성 증가, 짧아지는 제품수명 주기와 제품 다양화 등의 시장 요구를 수용할 수 있는 안정적인 생산 프로세스와 품질 및 생산성을 향상시키고 글로벌 경쟁력을 확보할 수 있는 스마트한 생산시스템(스마트팩토리)에 대한 요구가 커지고 있다[1,2]. 이러한 상황은 정부가 중소기업의 스마트 공장 전환을 주도적으로 진행하도록 만들었으며, 많은 중소기업들이 ERP (enterprise resource planning), MES (manufacturing execution system), POP (point of production) 등과 같은 IT (information technology)를 도입하여 제조공정을 포함한 내부 시스템을 스마트화 하였거나 준비하고 있으며 대다수가 도입된 솔루션에 대한 기능을 제대로 활용하지 못하고 있다[3]. 대부분의 중소기업이 도입할 스마트팩토리는 아직 초기단계의 수준으로 스마트 제조에 대한 관리자 및 현장 인력의 인식 부족과 전문 인력의 부재로 인해 운영이 미숙하고 다양한 산업현장에 맞는 맞춤형 시스템으로 구성되지 않아 활용도가 낮은 편이다. 이로 인해 디지털 제조 기반의 경쟁력 확보를 위해 시스템을 구축하였음에도 불구하고 IT 솔루션과 생산현장 관리방식이 통합되지 못하고 생산 담당과 현장 편의주의적으로 활용되는 경향이 많다.

일반적으로 다품종 소량 생산을 수행하는 기계 부품 제조 현장에 서 발생되는 많은 데이터들이 수작업으로 기록되고 작업이 종료된 시점에 취합하되 엑셀 스프레드시트로 관리된다. 그러나 이 과정에서 발생 될 수 있는 오기, 누락, 중복 등으로 인하여 데이터의 신뢰도가 낮아지게 되고, 이를 이용한 생산성 저하요인 도출 및 도출된 요인에 대한 과학적 분석과 개선효과를 검증하기 어렵게 한다. 따라서 체계적이며 효율적인 데이터 관리가 가능하고 제조 공정의 상황 변화에 유연하게 대응하여 생산성을 향상시킬 수 있는 4M (man, material, machine, method) 데이터의 효과적인 수집, 분석시스템 및 방법론이 필요하다[4].

이러한 방법론으로서 적용할 수 있는 스마트팩토리운영관리(FOM, smart-factory operation management) 솔루션은 Raw 데이터를 체계적으로 분리해서 취합한 데이터세트를 활용하여 생산성 저하 요인들의 유기적인 분석을 수행하고 개선 요소를 도출하며, 다양한 개선 데이터를 적용한 시뮬레이션을 통한 4M 최적화로 생산성에 미치는 예상 효과를 쉽게 검증할 수 있도록 한다[5].

인공지능 및 데이터마이닝 기술의 발전으로 마케팅을 비롯한 다양한 분야에서 빅데이터의 중요성이 대두되어 다양한 연구들이 진행되고 있으나 제조분야에 대한 대다수의 연구는 IT솔루션을 도입하고 효과적으로 빅데이터를 활용하여 데이터 가시화(data visualization)하는 것에 중점을 두고 있다[6].

또한 빅데이터를 활용하기 위한 그래프 이론을 사용한 네트워크 분석 연구를 비롯하여 전자상거래, 전자정부, 과학기술, 헬스케어, 제조, 보안 등 다양한 분야에서 빅데이터 분석기술에 대한 연구가 진행되고 있으며 모든 분야에서 빅데이터의 활용은 새로운 가치를 창출할 수 있는 잠재력을 갖지만 제조분야가 가장 큰 잠재력을 가진 분야 중 하나라고 할 수 있다[7].

한편 많은 중소 제조 기업이 처해 있는 제조 데이터의 관리 문제와 관련하여 수기데이터로 관리되고 있는 중소 제조 자동차 부품 가공공정에 대하여, 수기로 데이터를 수집하는 공정에 향후 센서를 활용하여 데이터를 수집할 수 있도록 중소 제조 맞춤형 분석시스템을 구축할 것을 제시하였다[8].

특히, 데이터 저장/처리 기술의 발전으로 설비들로부터 수집/처리/ 저장되어 가용하게 된 ‘빅데이터’의 비정형화된 정보 속에서 어떻게 유의미한 정보를 추출하고, 의사결정에 활용할 수 있는 ‘스마트 데이터’로 변환하는 지에 대한 연구 또한 활발히 진행되고 있다[9].

앞에서 언급된 선행 연구들이 빅데이터의 활용에 대한 중요성을 보여주고 있으나 매시간 발생되는 제조 공정 빅데이터의 최적화된 수집방법이나 이를 통한 프로세스 분석 및 통합 솔루션에 대한 논의는 거의 없는 실정이다.

본 연구에서는 데이터 분석 프로세스를 기반으로 한 FOM 솔루션 적용으로 증소기업형 데이터 기반 사례 분석 및 실증을 통한 생산 경쟁력을 확보하기 위한 방안을 연구하고자 한다.

본 연구의 구성은 다음과 같다. 먼저, 2장에서 중소기업의 IT솔루션 활용 실태 및 문제점을 살펴보고, 3장에서는 제조데이터를 분석하고 개선방안을 예측하는 FOM 솔루션에 대해 기술한 후, 4장에서는 FOM 솔루션을 통한 사례와 결과를 분석하고, 마지막으로 5장에서는 연구 결과 요약과 한계 그리고 앞으로 연구 방향에 대해 기술한다.

2. 중소기업의 IT솔루션 활용 실태

대부분 중소기업은 공장운영관리를 위해 ERP, MES, POP 등의 IT솔루션으로부터 수집한 디지털화 데이터와 작업자의 수작업 데이터(아날로그)를 취합하며, 엑셀이나 적정하다고 판단된 프로그램을 사용하여 생산성을 분석하고 문제를 진단한 후에 KPI를 설정하고 관리한다. 이러한 데이터 취합 및 분석 방법은 많은 인력과 시간이 필요하여 신속한 공장운영관리를 어렵게 하며, 많은 비용을 투입한 스마트 공장 시스템 및 IT솔루션으로부터 수집되고 있는 데이터가 중소제조기업의 빠른 생산, 품질 요구 및 공정변화에 대한 유연한 대응이나 제조 과정에서 발생하는 각종 낭비요소, 비가동 시간 등의 원인을 분석하고 개선 방안을 도출하는 생산성 향상 활동에 활용되지 못하고 있다[10].

이러한 문제점이 발생하는 이유는 대부분 기존 프로세스에 대한 올바른 분석과 표준화 작업을 반영하지 않고 시장에서 공통으로 사용되는 IT솔루션을 도입함으로써 현장인력의 시스템 활용도가 매우 떨어지며, 정부의 스마트 공장 시스템 도입 및 현장 사용 확산의 노력에도 불구하고 핵심 자원인 데이터에 대한 수집 및 관리 방법이 체계적이지 않아서 수집이 되더라도 IT 활용 기술이 미흡하여 제대로 된 분석이 어렵기 때문이다[11,12].

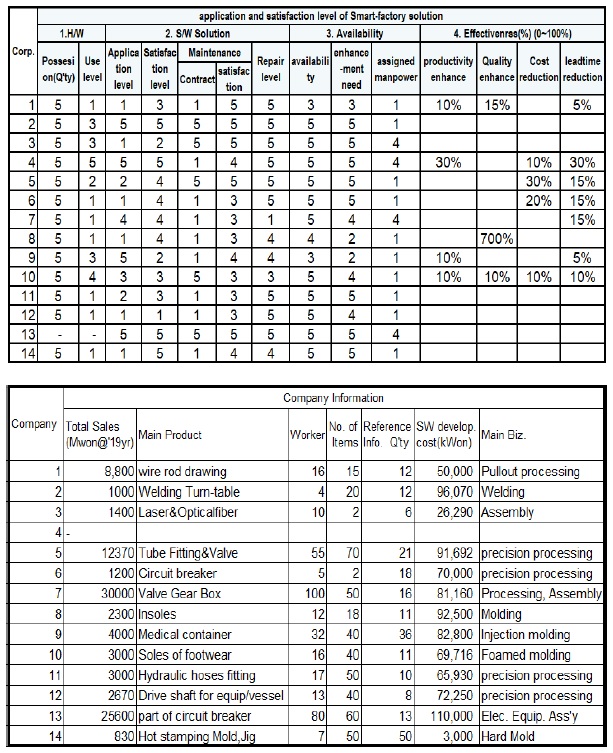

중소벤처기업부의 주관으로 2019.12.7.부터 2020.01.06.까지 부산지역의 스마트공장 구축에 따른 활용실태 조사를 Table 1과 같이 실시하였다. 이 결과에 따르면 조사에 참여한 중소기업 14곳 중 9곳에서 IT 솔루션에 대한 활용 정도가 60% 이하임을 보여주고 있으나, 생산성 및 품질 향상, 원가절감 등에 효과를 보이고 있다. 따라서 현장 활용도가 높은 스마트제조 현장을 구축하기 위해서는 단순한 IT 솔루션의 도입을 넘어 수집되는 빅데이터의 분석 및 활용을 가능하게 하여야 한다. 중소벤처기업진흥공단의 2018년 보고서에 따르면 데이터의 중요도가 증가함에 따라 데이터를 관리하고 분석, 수집하는 데이터 솔루션의 국내 시장규모도 2018년 1조 7,561억 원으로 2017년 대비 6.7% 성장하였다. 이와 같은 데이터 솔루션을 활용한 효율적인 공장 운영 방안의 필요성이 대두된다.

3. 스마트 제조 혁신을 위한 FOM 분석방법론

제조기업의 스마트화를 위해서는 IT (information technology), AT (automation technology), OT (operation technology)를 기반으로 제조 현장의 배치부터 4M에 이르기까지 유기적으로 가동될 수 있는 지능형 신생산시스템(meta intelligence-new production system, MI-NPS) 기술이 적용되어야 한다[13].

FOM 분석 방법론이 기존 방법과 다른 점은 4M과 관련된 생산실적, 비가동, 불량 등의 데이터를 유기적으로 연결하여 항목별, 4M별, 요인별로 생산성 저해 요인에 대한 관리지표, 코드별 분석, 변화관리, 비교분석을 수행하고 여러 가지 가상 생산 시나리오에 대한 데이터 시뮬레이션으로 개선 전과 후의 효과를 비교하고 최적화를 수행하며 문제 해결을 위한 방법을 제시하는 것이다.

FOM솔루션을 이용한 공장운영 관리방법은 디지털과 아날로그 데이터를 융합한 SW기반의 관리다. 중소 제조 기업에서 관리하고자 하는 데이터를 최대 19개 변수(column)로 정의하고 수집하여 FOM 로직 알고리즘(logic/algorithm)으로 생성한 6개의 파일세트를 솔루션에 적용하면 제조현장 4M데이터는 유기적으로 연결되어 생산 실적에 대한 다차원 분석이 가능하며 중소기업의 특성상 수시로 변화하는 제조환경의 변화관리가 가능하다.

아래 3.1절에서 FOM 시스템을 위한 제조 데이터 수집 방법을 설명하고, 3.2절에서는 데이터 분석시스템인 FOM 솔루션에 대해 설명한다.

3.1 FOM 시스템을 위한 제조 데이터 수집 방법

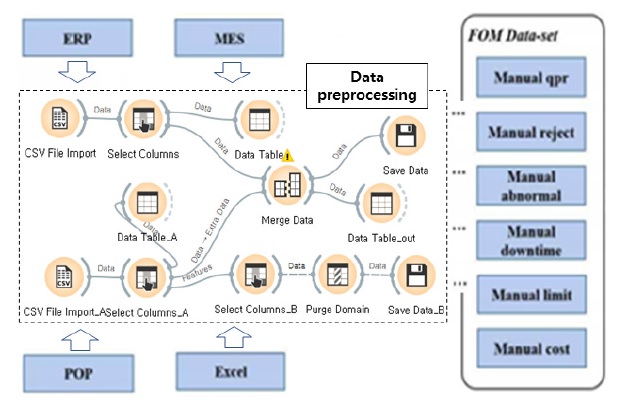

본 연구에서 제시하는 4M최적화 방법론인 스마트팩토리운영관리(FOM) 솔루션을 효율적으로 적용하기 위해서는 기업에서 관리하고 있는 MES, ERP, POP 또는 Excel 등으로부터 수집된 제조데이터를 전처리하여 FOM에서 요구하는 CSV (comma separated value) 파일형식의 파일세트로 변환하여야 한다. 전처리는 많은 시간이 소요되는 Excel시트를 사용한 수작업, Python과 같은 소프트웨어 코딩이나 ECMiner, Orange3, AlteryX 등의 인공지능 데이터 분석엔진을 FOM-Logic/Algorithm으로 활용하는 방법이 있다.

이와 같이 데이터 분석을 위한 데이터 수집 및 전처리를 통해 기업에서 제공되는 데이터는 제조일자, 작업장, 공정, 주/야간, 작업자, 설비, 제품, 계획, 실적 등을 포함한 12개의 필수입력요소 및 비가동, 불량 등의 선택적 입력 7개 등 총 19개의 변수를 갖는 실적정보관리(quick plan result, QPR) 파일과 불량(manual reject), 부적합(manual abnormal), 비가동(manual downtime), 한도설정(manual limit) 및 단가(manual cost)의 6종류 파일이 필요하다. 이 6종류의 파일은 FOM에서 생산성, 비가동, 불량의 생산관리지표를 분석하기 위하여 하나의 세트로 사용되며 Fig. 1, Table 2와 같이 구성된다.

3.2 FOM 솔루션: 데이터 분석시스템

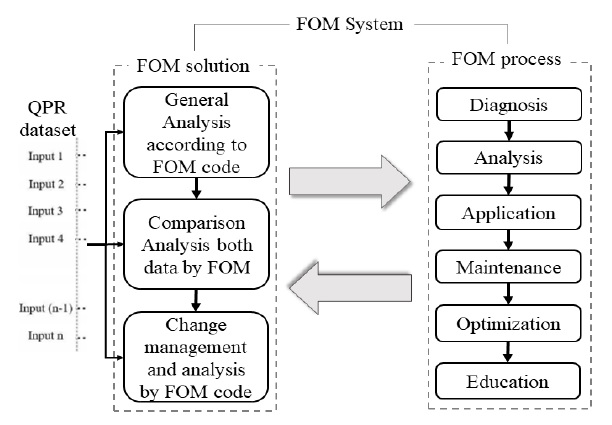

FOM시스템은 가상물리시스템(cyber physical system, CPS ), 문제기반 맞춤형학습(problem based learning, PBL)과 함께 MI-NPS 구축에 활용되는 방법론 중의 하나로 현장에서 얻어진 데이터를 분석하여 제조기업의 생산성 향상에 가장 큰 장애요인을 찾아 해결책을 도출할 수 있으며, Fig. 2와 같이 4M 빅데이터 분석을 핵심기능으로 하는 FOM 솔루션과 컨설팅 및 교육을 위한 FOM 프로세스의 두개의 서브시스템으로 구성된다. FOM 프로세스 분석을 통해 기업의 KPI 관리와 FOM 솔루션 분석을 위한 지표 및 데이터 세트의 항목들을 정하고, FOM 솔루션을 통해 현장 맞춤형 교육 및 컨설팅을 위한 4M 데이터 분석을 수행한다. FOM 솔루션은 FOM프로세스와 유기적으로 연동하며 생산성 향상의 지속적인 관리를 위한 수행 시스템을 구성한다.

FOM솔루션은 FOM-Logic/Algorithm을 통해 전처리한 4M데이터를 기반으로 코드별 분석, 변화관리 및 비교분석 등의 방법을 제공한다. FOM 솔루션에 입력된 데이터는 Table 3과 같이 코드별 분석을 위해 Code Number 1000(생산량), 2000(비가동), 3000(불량), 4000(부적합)의 4가지로 관리지표로 분류되며, 분석에 따라 각 레벨에서 세분화하여 종합적인 생산실적, 비가동, 불량요소와 설비에 대한 생산 실적, 비가동, 불량 요인 그리고 작업자에 대한 생산실적, 비가동 불량 요인과 비가동, 불량에 대한 개별 요인으로 나누어 분석함으로써 제조 공정에서 발생되는 생산성 저해요인과 핵심성과측정지표(key performance indicator, KPI) 등을 도출하여 스마트한 제조의 통합적인 관리가 용이하게 한다[14].

또한 FOM의 비교분석은 제조공정에 유기적으로 영향을 미치는 4M의 최적화 방향을 예측하기 위해서 개선 예상 시나리오에 따른 수정 데이터를 적용하여 시뮬레이션하고 유의미한 생산성 개선 예상효과를 비교하여 분석할 수 있다. 이 비교분석은 특정 기간에 대하여 생산 프로세스가 변경되는 것에 따른 기업의 전반적인 지표 비교분석과 4M의 효과적인 개선에 연관성이 높은 요인들을 지정하여 이에 대한 세부 비교분석을 수행할 수 있는 방법이다. 이를 위해서 FOM 솔루션을 활용하여 현재 데이터(As-Is)를 기반으로 하는 불량, 비가동, 시간 당 투입금액에 대한 분석을 수행하고 기업의 목표 설정 값과 분석 결과 값을 비교한다. 그리고 4M의 개선과 연관성 있는 요소들을 도출하고 실현가능한 여러 조건들을 반영하여 가상 생산 시나리오를 수립하여 To-Be 데이터를 생성한다.

마지막으로, FOM 코드 별 재분석을 수행하고, 조건 반영 전과 반영 후에 대한 비교분석을 실시하여 최적의 조건과 최적 생산 시나리오 및 4M최적화 방향을 도출한다. 여기에서 4M을 최적화 한다는 것은 생산성 향상뿐만 아니라 각 공정에서 발생되는 불필요한 비용을 낮추는 것도 포함한다.

FOM솔루션을 적용한 분석 데이터 및 정보는 FOM프로세스에 다시 피드백 시켜 생산 관리 및 생산성 향상을 위한 지속적인 관리를 수행할 수 있도록 한다.

4. 스마트 제조 4M최적화를 위한 FOM 솔루션 적용 사례

4.1 단조 공정 데이터 분석

자동차용 기계부품 제조 전문기업 B사는 2020년도 매출액 52억 원, 종업원 20명의 중소기업으로 제품의 제조 공정은 탄소강 및 합금강을 구매하여 절단, 압출, 단조 등의 소성가공을 통해 나사산을 성형하고 전조, 열처리 및 표면 처리를 하여 포장하는 단계로 구성되어 있다.

B사는 제조 현장에 MES를 구축하여 운영하고 있으나 날마다 생성되는 데이터의 분석과 process 개선에 어려움을 겪고 있었다. 자동차용 냉간 단조 제품을 생산하기 위하여 다양한 종류의 다단계 단조 금형(multi-stage forming mold)을 장착, 운용하는 다수의 2단/ 4단/ 6단 Former (FM) 및 Header (HD) 설비들과 작업자, 물류 공정 등에서 수집되는 방대한 빅데이터가 생산성 분석이나 공정 개선을 위해 활용되지 못하고 단순한 생산 수량 집계 등의 용도로만 사용됨으로서 B사의 생산성 한계를 극복하기 위해서는 데이터 기반의 합리적 공장 운영관리와 진단을 통한 4M최적화가 필요하였다. 이를 위해 현재의 생산 공정을 분석하고 Bottleneck 공정에 대한 개선과 최적화 방안을 FOM 솔루션을 통해 도출하고자 한다.

본 연구에서는 B사의 제조 현장에서 생성되는 데이터의 실시간 가시성이 확보되지 않고 일부 공정에서 엑셀을 통한 데이터 수기 작업에 대한 의존도가 높은 것이 문제점으로 대두되어 데이터의 정확성 및 신뢰도 확보가 무엇보다 중요하였다. 따라서 MES 데이터베이스(DB)에 입력되는 일일 생산량 및 장비 가동 데이터에 대한 표준화를 실시하고, 실적에 대한 일일 점검으로 신뢰도를 확보하여 공정 흐름과 생산실적, 비가동에 대한 4M 데이터를 집계하고 분석하였다.

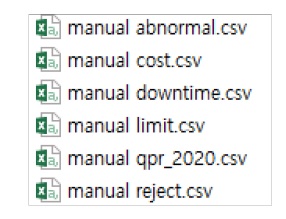

본 연구에 사용한 B사의 데이터는 MES DB에서 Excel 데이터 형식(*.xls)으로 추출한 2020년 1월과 2월의 단조 공정 데이터로 데이터 마이닝 기법의 FOM-Logic/Algorithm에서 전처리하여 ‘manual qpr_2020.csv (As-Is데이터)’를 포함한 QPR file sets로 변환하였다.

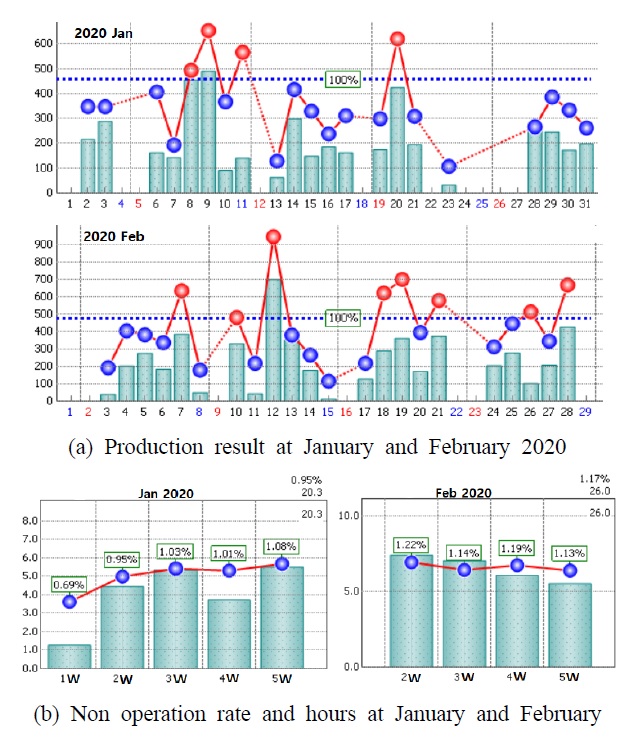

FOM 솔루션에서 쉽게 데이터 분석을 수행할 수 있도록 Fig. 3의 ‘manual limt.csv’파일에 설정하는 생산 달성률 상하한 값 및 비가동률 기준 값을 목적에 맞게 변경하고 문제점 알림 기능을 사용하여 집중 분석해야 할 요인을 파악하였다. 그러나 여기에 적용된 B사의 데이터에는 불량(Code 3000) 및 부적합(Code 4000)이 관리되지 않아 누락되었으므로 Fig. 4와 같이 생산량(Code 1000)과 비가동(Code 2000)에 대하여 4M 기반으로 분석한 문제점과 개선과제를 도출하였다. 기업의 생산성 향상을 위해서는 제품 생산과정에서의 이상 활동, 즉 생산에 투입하지 못한 작업이나 작업을 방해하는 요인에 의해 발생하는 생산 손실을 최소화해야 하므로 생산에 투입되는 설비, 공정의 가동시간을 최대화하여야 하는 것이다[15].

Fig. 4(a)의 종합 생산 실적(1100)은 생산 달성률이 생산계획의 100%를 초과하는 등 상하로 심한 편차를 보이고 있는데 이는 작업 공정 분석과 라인 밸런스, 리드타임 및 생산 계획 수립에 대한 일관성이 부족한 것으로 판단되어진다.

Fig. 4(b)의 비가동 시간(2100)은 1월 1.0%(20.3H), 2월 1.2% (26.0H)로 분석되어 비가동에 대한 원인 파악과 대책 수립이 필요하였다.

설비(Code 1300)의 생산 달성률과 점유율을 비교하여 개선 대상인 단조설비를 선정하고, 공정의 비가동 요인(Code 2500)을 분석하여 도출한 개선점을 바탕으로 FOM 솔루션 모델에 입각한 시나리오를 작성하였다. As-Is데이터를 기반으로 하여 제조 공정에서 적용 가능한 수준이 고려된 공정별 개선 상한선[16]을 적용하여 냉간 단조 설비(Former) 3대 FM-02, FM-03, FM-04의 생산량은 5~10% 상향 조정하고 금형세팅 등의 비가동 시간도 30~50%를 단축하도록 수정하여 2021년 1월과 2월의 QPR데이터 ‘manual qpr_2021.csv’ (To-Be데이터)를 생성하였으며, 시뮬레이션 분석 및 As-Is와 비교분석을 수행하여 개선 효과와 유기적 연계성을 갖는 4M의 최적화가 가능한 방안을 도출하였다.

4.2 4M 기반 FOM As- Is 분석 결과

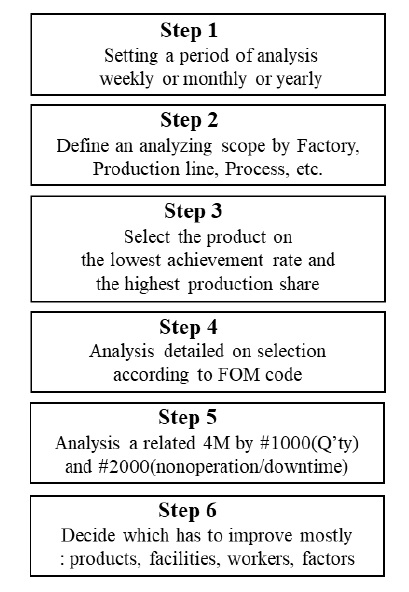

B사에 대해 FOM 솔루션에서 제공하는 코드별 분석 STEP은 Fig. 5와 같으며, Step 3과 같이 생산 달성률이 가장 낮은 제품의 생산성 저하요인에 대한 4M 분석이 필요하나 생산 점유율이 높은 제품도 그 회사의 주력 제품이므로 우선적인 분석이 필요하다.

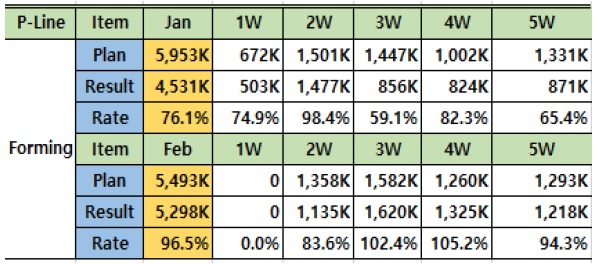

B사 냉간 단조 공정의 QPR file sets를 FOM 솔루션으로 분석한 생산량 및 달성률 종합(Code 1100) 결과 Table 4는 1일의 작업일수 차이에도 불구하고 생산 달성률이 1월 76.1%, 2월 96.5%로 극명한 차이를 보이고 있으며 2개월 평균도 85.9%로 달성률이 낮다.

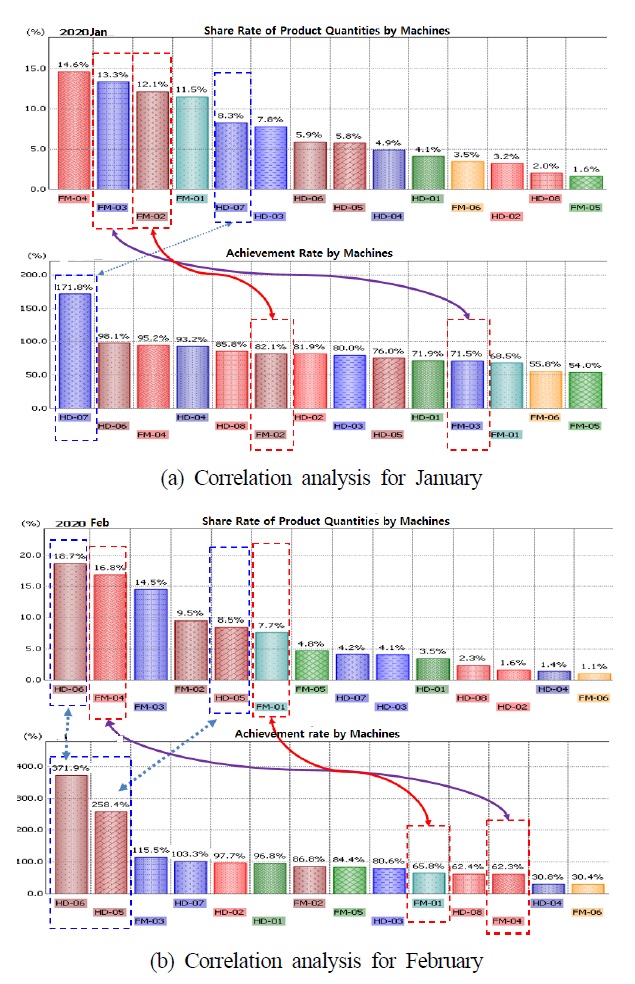

설비(Code 1300)에 대해 월별로 생산량 점유율과 달성률을 분석하여 점유율 상위 3위내 설비 중에서 달성률이 2개월 평균보다 낮은 설비를 선정하였다. Fig. 6(a)에서 보는 바와 같이 1월의 점유율 상위는 Former설비인 FM-04(14.6%), FM-03(13.3%), FM-02(12.2%)로 이 중에서 달성율이 낮은 FM-02(82.1%), FM-03(75.1%)이 해당되었으며, 2월에는 FM-04(16.7%), FM-03(14.3%)과 Header설비 HD-06(18.7%) 중에서 Fig. 6(b)에 보이는 연관성에 따라 생산 달성률이 낮은 FM-04(62.3%)를 선정하였다.

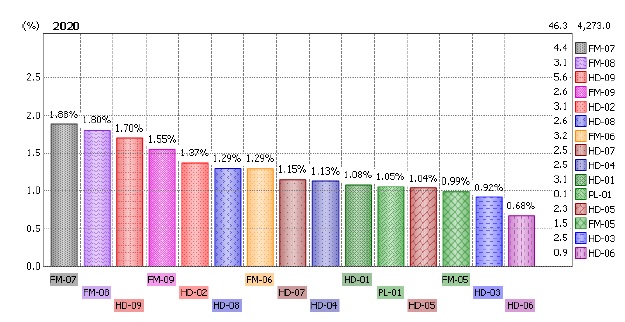

설비 비가동(Code 2300)을 분석하여 Fig. 7과 같이 월 평균 1%이상 비가동률과 설비의 50% 이상에서 1시간 이상의 비가동이 발생하고 있었으므로 설비의 가동 시간에 영향을 주는 요인에 대한 집중 분석과 개선이 필요하였다.

작업자 관점의 비가동(Code 2400) 분석은 작업자가 과다한 수량의 설비를 운용함으로써 생산 흐름에 영향을 주었고, 이를 개선하기 위해서는 작업자 숙련도 향상 및 프로세스 분석과 시간 표준화를 위한 방법을 검토하여 비가동 시간을 단축해야 한다.

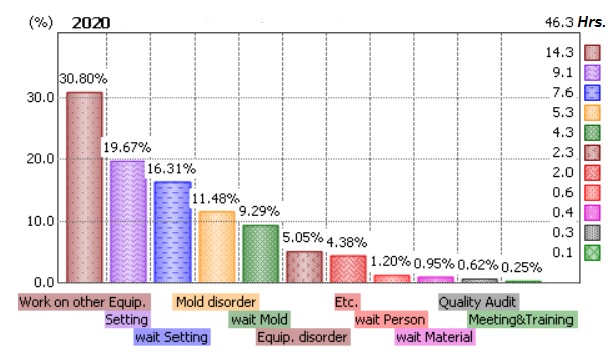

Fig. 8의 비가동 요인(Code 2500) 분석에서 4M의 비가동을 유발하는 상위 3가지 요인이 총 비가동 시간 46.3시간 중 31시간을 점유하였다. 비가동 시간을 줄이기 위해서는 세팅(0.21%), 세팅대기(0.18%) 및 금형대기(0.12%)와 같은 금형 교체에 따른 일련의 개선 활동으로 작업자의 숙련도 향상 및 프로세스 표준화가 필요하다. 또한 타설비작업(0.33%), 금형이상(0.18%) 등은 작업자 당 운용 설비 수를 조정하거나 금형이상 전문 처리 절차 등을 통한 시간 단축으로 생산성 향상과 손실비용 절감에 영향을 줄 수 있다.

FOM 분석 결과를 종합하면 월별로 생산량(점유율)은 높으나 달성률이 85% 이하가 되는 설비 FM-03,02,04와 비가동 요인 중 상위를 점유하는 타설비작업과 세팅을 포함한 5가지 요인이 생산량 저하에 큰 비중을 차지하는 것으로 나타났다. 이 요인들은 4M과 직간접적인 연결성을 지니고 있어서 원인을 감소시키거나 제거하는 방안을 적용하면 효율적인 운영관리 및 4M 최적화가 가능한 것으로 예측되었다.

4.3 FOM simulation을 통한 개선 효과 분석

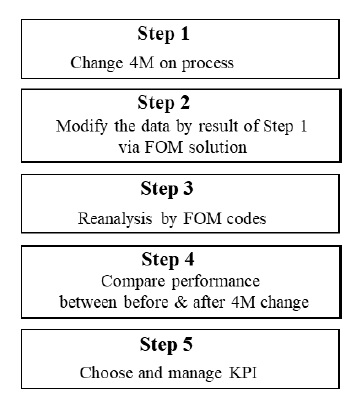

FOM 솔루션의 비교분석은 특정기간에 대해 생산 프로세스를 변경하는 경우, 이에 따른 기업의 전반적인 지표분석 방법과 4M 관련 목표를 지정하고 이에 대해 세부 분석을 수행할 수 있게 한다. 아래 Fig. 9의 변화관리 Step을 통한 FOM 시뮬레이션으로 개선 조건 도출 및 생산 프로세스의 개선을 통해 최적의 조건 및 최적 시나리오를 도출한다.

As-Is 분석에서 도출된 데이터를 바탕으로 작업 생산 실적, 비가동 분석을 실시하고 이를 바탕으로 테마를 선정하여 To-Be 개선 시나리오의 시뮬레이션을 수행하였다. 생산성 개선을 위해 설비의 가동 실적에 집중하여 1월에 FM-03의 생산량을 10%상향하고 FM-02는 5% 상향 조정하였으며 2월은 FM-04의 생산 실적을 10% 상향시켜 생산목표달성률이 개선 전 85.9%(생산량 9,829 kpcs /계획량 11,446 kpcs)에서 개선 후 Table 5와 같이 생산량이 10,028 kpcs가 되어 달성률은 87.6%로 1.7%p 개선되고, 목표 미달성에 따른 손실비용도 약 3984만원 감소하는 결과를 Fig. 10에서 보여 주었다.

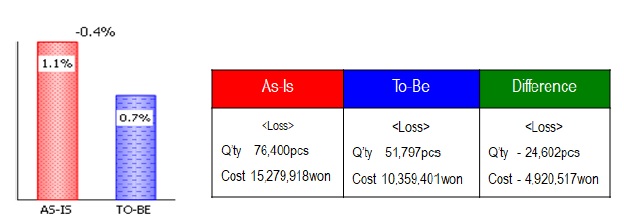

B사 단조 공정에서 작업자 및 금형 운용 시 작업대기 시간을 고려한 시간 단축 상한선을 고려하여 중점 개선이 필요한 비가동 요인인 금형대기, 세팅, 세팅대기는 50%를 단축하고, 금형 이상이나 타설비작업은 30% 단축하는 것에 맞춰 QPR데이터를 생성하였으며 시뮬레이션을 통해 비가동 요인의 개선이 설비 가동률을 개선하여 전체 19대의 설비 중 비가동율 1% 이상의 설비수가 11대에서 4대로 줄어들었음을 확인하였다. 또한 전체 비가동률은 Fig. 11과 같이 개선 전 1.1%에서 시나리오 적용 후 0.4%p 줄어든 0.7%로, 비가동에 의한 손실 비용이 약 492만원 정도 절감되었다.

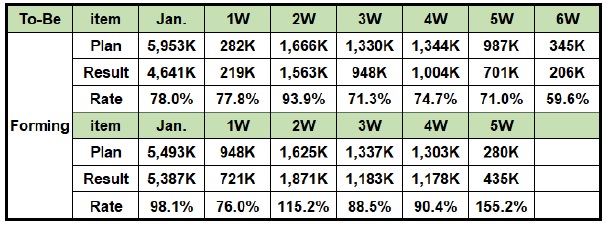

최적의 생산성 개선 시나리오와 4M의 최적화를 통한 To-Be데이터의 FOM 솔루션 시뮬레이션을 통해 생산 달성률 및 비가동을 Code별로 분석하고 As-Is 결과를 비교하여 예상효과를 최종적으로 정리한 것은 Table 6과 같다.

5. 결 론

본 연구에서는 차량용 기계부품 제조기업인 B사의 제조공정에서 수집된 4M 데이터를 사례로 분석하였다. 우선 MES DB에서 추출된 엑셀기반의 데이터를 전처리하여 검토하고 담당자와 협의를 통해 표준화하여 데이터의 정합성과 신뢰도를 확보하였으며 FOM 솔루션을 적용하여 종합적인 생산실적, 비가동 등의 데이터와 4M 기반의 통합적인 관리 분석을 수행하였다. 그 결과 현재 공정에서 생산성에 영향을 미치는 중요 원인과 개선 포인트를 실시간으로 확인할 수 있었으며 다양한 개선 방안을 설정하여 생성한 데이터의 시뮬레이션을 수행함으로서 개선안 검증 및 예상 개선 효과를 바로 확인할 수 있었다. 데이터 기반 FOM 솔루션의 일반적 분석(general analysis)은 데이터 수집 및 관리가 취약한 중소 제조 기업의 생산 저해 요인과 각 제조 라인의 문제점 등을 실시간으로 발견할 수 있게 하고, 변화관리 기능은 선택적 개선 요소를 반영하여 효과를 예측하고 빠르게 개선방안을 반영할 수 있음을 보여주므로 FOM 솔루션이 중소기업의 경쟁우위 확보를 위한 4M 최적화 방법론이 될 수 있음을 보여준다.

다만 B사의 FOM 솔루션 적용 사례에 있어 FOM에서 필요한 19가지 변수에 대한 자료를 다 확보하지 못하고 B사가 관리하고 있는 데이터와 2개월이라는 짧은 기간에 대해서만 분석이 이루어져 전체적인 분석이 이루어지지 않은 한계를 가지고 있으나, 추후 다양한 중소제조기업의 추가 사례 연구를 통하여 FOM에서 요구되는 모든 데이터가 수집 분석 될 수 있도록 사전 표준 프로세스를 정립해 나간다면 산업별, 제조군 별 특성에 맞는 데이터 형태의 정립과 운용이 가능할 것으로 판단된다.

본 사례연구에서 살펴보았듯이 중소기업의 데이터 기반 스마트 제조 현장을 만들기 위해서는 현장에서 실행하기 간편하고 데이터의 취급이 쉬운 형태의 중소기업 맞춤형 실행 프로세스를 확립해야 하며 스마트 공장을 적용하고자 하는 대상의 수준에 따라 달라져야 한다[17]. 또한 정확한 데이터 수집과 활용을 위하여 수기나 엑셀 Sheet가 아닌 ICT 기술을 이용하여 설비/센서/공정 데이터가 실시간으로 시스템에서 통합 관리되고 이상 유무를 감지할 수 있게 해야 하며[18], FOM 솔루션 같은 데이터기반 소프트웨어를 활용한 시뮬레이션으로 생산성 개선 방안에 대한 효과를 예측하고 전체 공장의 생산성과 회사의 수익성을 향상시키기 위한 개선 방안을 결정하여 현장에 적용한다면 한층 경쟁력 있는 강소기업이 될 수 있을 것으로 판단된다.

본 연구를 바탕으로 디지털과 아날로그가 융합된 스마트 제조 현장의 4M 최적화 연구를 계속한다면 스마트한 공장 운영과 기업의 생산성을 보다 향상시킬 수 있도록 데이터로 관리되는 시스템 기반을 조성할 수 있을 것이다[19]. 이를 통해 제조 현장에 IoT (internet of things) 디바이스를 적용하여 실시간 제조 공정 데이터들이 시스템에 연결되고 클라우드 컴퓨팅 등의 도입으로 데이터의 수집과 축적, 통합된 공장 운영 관리를 통해 정보 효율성과 가시성을 높인다면 경쟁력 있는 강소기업이 되는데 필요한 스마트 제조 현장의 기반을 만들 수 있을 것이다.

Acknowledgments

이 연구는 중소벤처기업부 ‘중소기업연구인력지원사업’의 재원으로 한국산학연협회(AURI)의 지원을 받아 수행된 연구임(2021년 기업연계형연구개발인력양성사업, 과제번호: S3039971).

References

- Bae, S. M., 2017, Intelligent Plant: Smart Factory, Review of Korea Contents Association, 15:2 21-24.

-

Liang, S., Rajora, M., Yue, C., Zou, P., Wang, L., 2018, Intelligent Manufacturing Systemt: A Review, Int. J. Mech. Eng. Rob. Res., 7:3 324-330.

[https://doi.org/10.18178/ijmerr.7.3.324-330]

-

Park, J. K., Chang, T. W., 2018, Review of Domestic Research on Smart Manufacturing Technologies, J. Soc. e-Bus. Stud., 23:2 123-133.

[https://doi.org/10.7838/jsebs.2018.23.2.123]

-

Kim, J. S., Cho, W. S., 2015, Data Analysis of 4M Data in Small and Medium Enterprises, Korean Data and Information Science Society, 26:5 1117-1128.

[https://doi.org/10.7465/jkdi.2015.26.5.1117]

-

Kim, S. Y., 2018, A Case Study of the Introduction of Smart Factory Operation Management(FOM) in the Fourth Industrial Revolution Era, Korean Association of Computers and Accounting, 16:1 43-62.

[https://doi.org/10.32956/kaoca.2018.16.1.43]

-

Bak, S. H., Kim, J. H.,You, H. B., 2017, Implementation of Public Data Contents using Big Data Visualization Technology - Map Visualization Technique, Journal of Digital Contents Society, 18:7 1427-1434.

[https://doi.org/10.9728/dcs.2017.18.7.1427]

-

Hong, Y. H., Kim, C. R., 2014, Recent Developments of Constructing Adjacency Matrix in Network Analysis, Journal of the Korean Data & Information Science Society, 25:5 1107-1116.

[https://doi.org/10.7465/jkdi.2014.25.5.1107]

-

Kim, J. S., Cho, W. S., 2015, Data Analysis of 4M Data in Small and Medium Enterprises, Journal of the Korean Data and Information Science Society, 26:5 1117-1128.

[https://doi.org/10.7465/jkdi.2015.26.5.1117]

-

Noh, K. S., Park, S. H., 2014, An Exploratory Study on Application Plan of Big Data to Manufacturing Execution System, J. Digit. Converg., 12:1 305-311.

[https://doi.org/10.14400/JDPM.2014.12.1.305]

-

Kim, J. M., Yoo, Y. H., 2021, Design of Data-Collection & Analysis System for Smart Factory - Based on UV Lamp Manufacturing Facility, The Journal of Korean Institute of Communications and Information Sciences, 46:2 352-360.

[https://doi.org/10.7840/kics.2021.46.2.352]

-

Kim, S. Y., Kim, W. H., Jung, I. H., 2014, A Case Study on the Automobile Company’s Productivity Improvements by Applying Digital Factory Technology, Productivity Review, 28:3 35-52.

[https://doi.org/10.15843/kpapr.28.3.201409.35]

- Kim, S. Y., 2015, Study of Digital Factory FOM Solution on Software-based : Applied Case to Heat-Treatment Company, Korean Institute of Industrial Engineers Spring Joint Conf., 2855-2863.

-

Kim, S. Y., Song, M. K., 2014, Application of MI-NPS Digital Factory Methodology for Production Ability Improvement and Optimal Layout Design : Applied Case to Vehicle Shaft Manufacturing Line, Productivity Review, 28:1 47-73.

[https://doi.org/10.15843/kpapr.28.1.201403.47]

-

Kim, J. H., Kim, S. Y., 2021, Productivity Analysis Method based on Manufacturing Big-data using the FOM System in the FOMs Package, J. Korean Soc. Manuf. Technol. Eng., 30:4 259-268.

[https://doi.org/10.7735/ksmte.2021.30.4.259]

-

Lee, J. K., Lee, S. W., 2014, Downtime Tracking for Small-medium Sized Macnufacturing Company using Shop Floor Monitoring, Journal of the Korea Industrial Information Systems Research, 19:4 65-72.

[https://doi.org/10.9723/JKSIIS.2014.19.4.065]

- Song, Y. J., Woo, J. H., Lee, D. K., Shin, J. G., 2008, A Simulation Study for Evaluation of Alternative Plans and Making the Upper-limit for Improvement in Productivity of Flow-shop with Considering a Work-wait Time, Journal of the Korea Society for Simulation, 17:2 63-74.

-

Yim, M. S., 2016, The Convergence between Manufacturing and ICT : The Exploring Strategies for Manufacturing version 3.0 in Korea, J. Digit. Converg., 14:3 219-226.

[https://doi.org/10.14400/JDC.2016.14.3.219]

Graduate student in Department of Smart Factory for Materials-Parts-Equipment, Hoseo University.

His research interest is FOM (smart-Factory Operation Management) with AI.

E-mail: sangsoh@naver.com

Graduate student in Department of Smart Factory for Materials-Parts-Equipment, Hoseo University.

His research interest is FOM (smart-Factory Operation Management) with AI.

E-mail: hsyang@silla.ac.kr

Professor in Department of Smart Factory for Materials-Parts-Equipment, Hoseo University.

His research interest is FOM (smart-Factory Operation Management) in Display and Semiconductor Field.

E-mail: bsbae3@hoseo.edu

Professor in Department of Smart Factory for Materials-Parts-Equipment, Hoseo University.

His research interest is applications of FOMs (smart-Factory Operation Managements).

E-mail: df2030@hoseo.edu