수소전기차용 공기압축기의 스러스트 베어링 정적, 동적 해석

Abstract

An airfoil thrust bearing was used to support the air compressor for a hydrogen electric car. The forward and backward thrust bearings used in the air compressor support a rotating axis with an impeller which is the major source of heating. Hence, it requires sufficient support capability. The static and dynamic stiffness are vital in air foil thrust bearings and were predicted using finite element analysis (FEA). The static stiffness results were compared with the experimental results and the errors between them were found to be based on the rectangular tolerance of the disk rotor. The FEA technology can be applied to a new type of thrust bearing performance without experiment after considering the rectangular tolerance. The resonance frequency of the thrust bearing was predicted to be 100 Hz using transient structural analysis and subsequent data processing using fast Fourier transform (FFT).

Keywords:

Structural analysis, Hydrogen electric car, Airfoil thrust bearing, Static analysis, Dynamic analysis1. 서 론

수소 전기차는 연료전지를 이용하여 전기를 생산하여 모터를 구동하는 방식의 자동차이다. 수소와 산소가 연료전지 스택에서 반응하여 전기를 생산하기 때문에 수소와 산소를 공급해줘야 한다. 수소는 수소 탱크를 통해서 공급이 되고 산소는 공기 중의 산소를 압축하여 공급을 하게 된다. 공기를 압축하여 산소를 공급하는 장비를 공기압축기라고 한다. 공기 압축기는 모터에 의해서 10만 rpm 이상의 고속으로 회전하면서 공기를 압축하게 된다. 이러한 공기 압축기는 회전 방향과 축 방향에 베어링을 사용하게 되는데 에어 포일 타입의 저널 베어링과 스러스트 베어링을 사용한다. 이 중에서 스러스트 베어링은 고속의 회전축을 축 방향으로 지지하게 되는데 회전 원반에 의해서 생성되는 공기압을 이용하여 축을 지지하는 구조를 가지고 있다. 참고 문헌[1]에서 스러스트 베어링은 공기압축기에 있어서 가장 높은 발열원이면서 축 방향을 지지하는 역할을 하기 때문에 스러스트 베어링의 정적, 동적 특성은 공기압축기 성능에 주요한 영향을 주게 된다. 스러스트 베어링의 실험 장비는 고가이면서 실험하는데 많은 어려움이 있기 때문에 해석을 통해서 정적, 동적 특성을 파악하는 것이 공기 압축기 개발기간 단축과 비용 절감에 도움이 되리라 생각되기 때문에 정적, 동적 해석을 통해서 스러스트 베어링의 특성을 파악하고자 한다.

2. 스러스트 베어링 구조

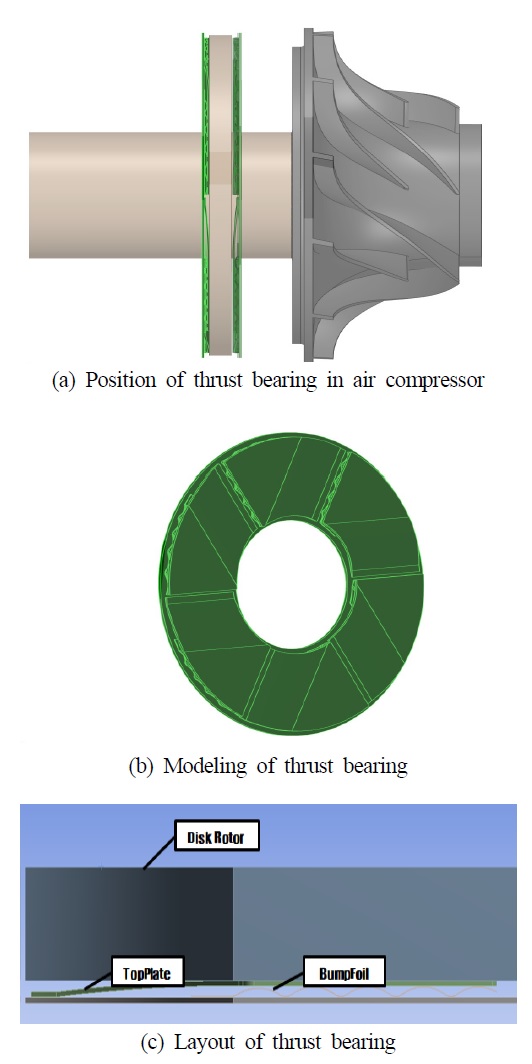

공기압축기에는 두 종류의 에어 포일 베어링이 사용된다. 저널 베어링과 스러스트 베어링이다. 저널 베어링은 축을 지지하기 위해서 사용하며 2개가 사용된다. 스러스트 베어링은 회전축의 축 방향을 지지하기 위해서 사용하며 역시 2개가 사용된다. 본 논문에서는 스러스트 베어링에 대한 해석과 실험을 진행하였다. 스러스트 베어링은 Fig. 1(a)에 보이는 것처럼 디스크 좌우 1개씩 사용되며 6개의 패드를 사용하며 Fig. 1(b)는 패드 구조를 나타내고 있다. 스러스트 베어링은 Fig. 1(c)와 같이 DiskRotor, TopFoil (TopPlate), BumpFoil로 구성된다. DiskRotor 부분은 모터 회전축에 연결되어 회전을 하는 부분이고 스러스트 베어링은 TopFoil과 BumpFoil 이라는 두 부분으로 구성되어 있다. TopFoil은 DiskRotor가 회전하면서 공기가 경사면을 따라서 TopFoil 상면에서 압축이 되도록 하는 역할을 한다[2]. TopFoil은 경사 구간을 설계하는 방식에 따라서 압축 공기가 형성되는 정도가 달라진다[3]. BumpFoil은 TopFoil을 지지하는 역할을 하면서 축방향 충격을 완화하는 역할을 한다[4]. BumpFoil의 다른 중요한 역할은 쿨롱 댐핑 효과를 부여하는 것이다[5]. BumpFoil과 TopFoil간의 마찰과 BumpFoil과 바닥면과의 마찰에 의해서 쿨롱 댐핑 기능을 하게 된다. BumpFoil의 범프 높이와 간격을 어떻게 설계하느냐에 따라서 스러스트 베어링의 동특성은 달라진다[6].

3. 구조 해석

3.1 정적 해석

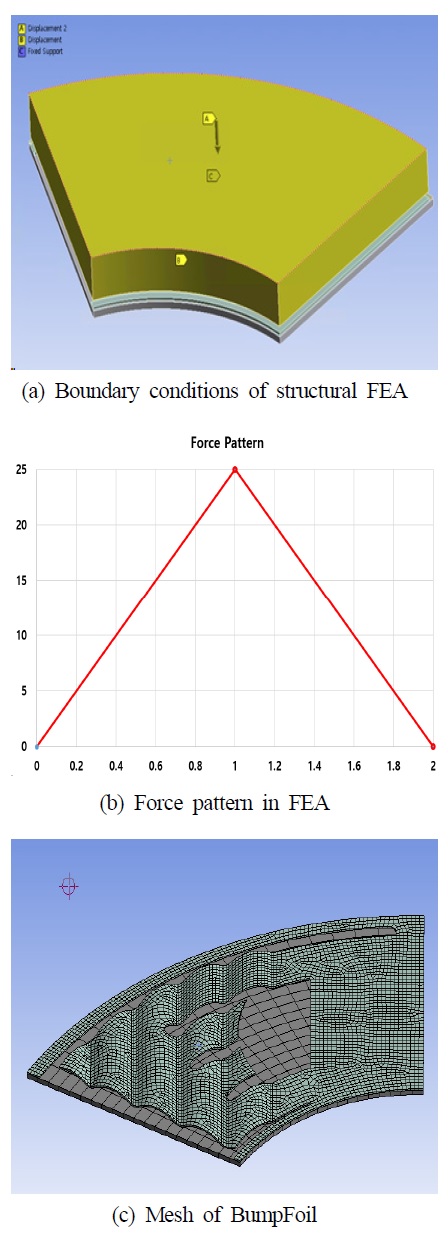

스러스트 베어링의 정적 구조 강성을 파악하기 위해서 해석을 수행하였다. 해석 조건은 Fig. 2(a)와 같이 6분할 모델을 사용하여 해석을 진행하였다. 최대 하중은 25 N을 적용하여 마찰 계수는 TopFoil과 BumpFoil 사이에 마찰 계수는 0.1을 적용하였다. Fig. 2(b)은 DiskRotor에 작용하는 하중의 시간에 대한 형태를 나타낸다. 25 N을 선형적으로 증가시켰다가 선형적으로 감소 시켰다. Fig. 2(c)는 메쉬를 나타내고 있다. 요소 숫자는 7152, 노드 숫자는 5298개이며 상용 소프트웨어 ANSYS를 이용하여 해석 진행하였다.

Table 1은 해석에 사용하는 재질의 물성치를 나타내고 있다.

3.2 정적 해석 결과

정적 해석 결과를 통해서 전체 변위와 탑호일, 범프 호일의 변위를 구하였다. Fig. 3(a)는 스러스트 베어링 조립상태의 전체 변위량을 나타내며 DiskRotor가 199.5 um 하강하는 것으로 계산되었으며 Fig. 3(b)는 탑 호일의 변위분포를 나타내며 최대 변위는 188.6 um로 계산되었다. Fig. 3(c)은 범프 호일의 변위 분포를 나타내며 152.2 um의 최대 변위를 가지는 것으로 계산되었다. Diskrotor에 발생되는 반력과 변위를 그래프로 그린 결과가 Fig. 3(d)이다. x축은 가해 준 힘으로 최대 200 N, y축은 변위를 나타내다. 이 결과를 실험 결과와 비교한 그래프가 Fig. 3(e)이다. 본 실험 결과와 해석 결과 모두 고객사의 요청에 의해서 최대값을 0.98로 무차원화 하였음을 알립니다. 그래프를 보면 실험결과와 해석 결과에 많은 오차 있음을 알 수 있다. 해석 결과의 강성이 훨씬 크다는 것을 알 수 있다.

3.3 정적 해석 결과 분석

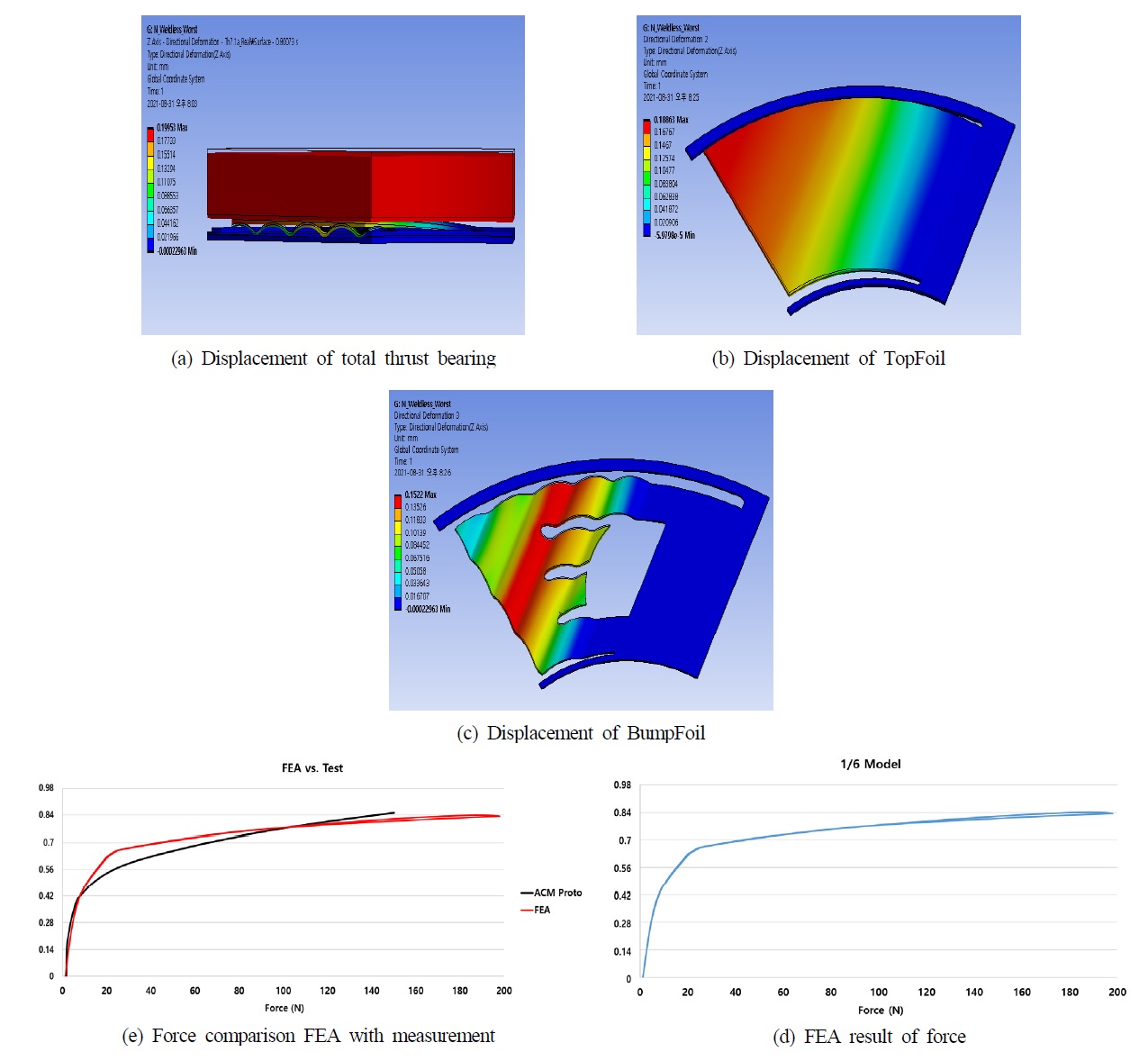

실험결과 해석결과의 오차가 발생하는 원인을 찾기 위해서 다양한 시도를 하였다. 먼저 범프 형상을 변형하고 해석을 진행했다. 범프의 특성상 제작 상 공차가 존재하고 이를 반영하여 모델링을 수정하고 해석을 진행했다. 실제 측정에 의한 결과를 모델링하고 메쉬를 한 형태는 Fig. 4(a)와 같다. 각 산의 높이가 서로 다르다는 것을 알 수 있다. 이를 바탕으로 동일한 해석을 진행하였다. 힘과 변위에 대한 해석 결과를 Fig. 4(b)에 나타내었다. Fig. 4(c)는 해석 결과와 실험 결과를 같이 표시하였다. 150 N에 대해서는 실험값과 4.1% 오차가 발생하고 26 N 기준으로는 15.8% 오차가 발생하였다. 실제 범프 형상을 모델링 했지만 실험 결과와 오차가 컸고 범프 형상이 주요한 원인은 아니라는 것을 알 수 있다.

3.4 Full model 구조 해석

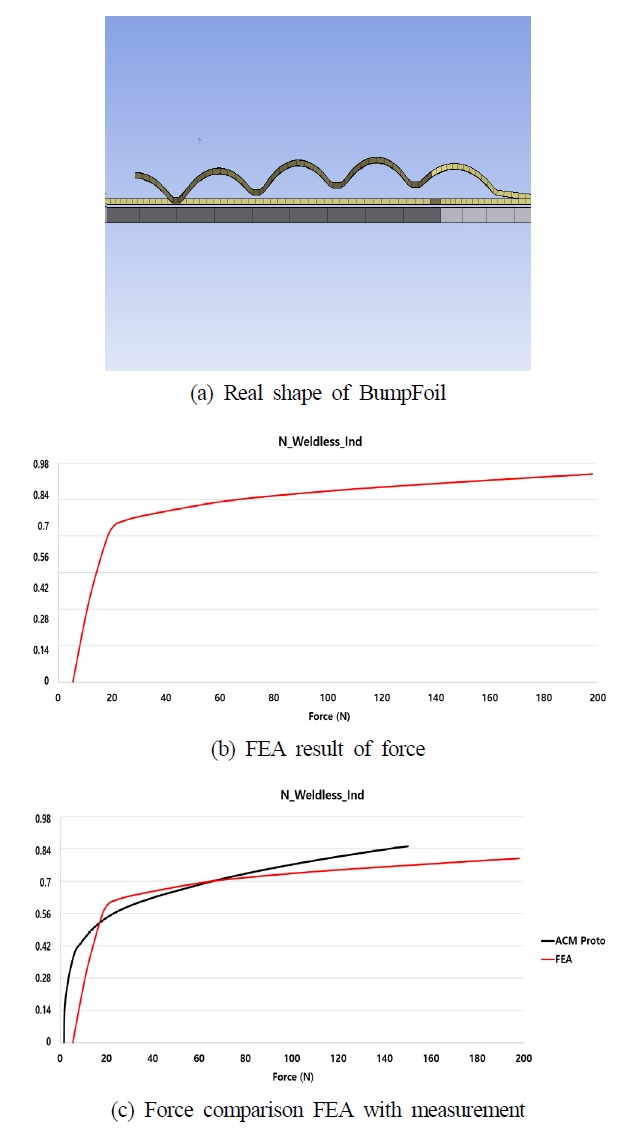

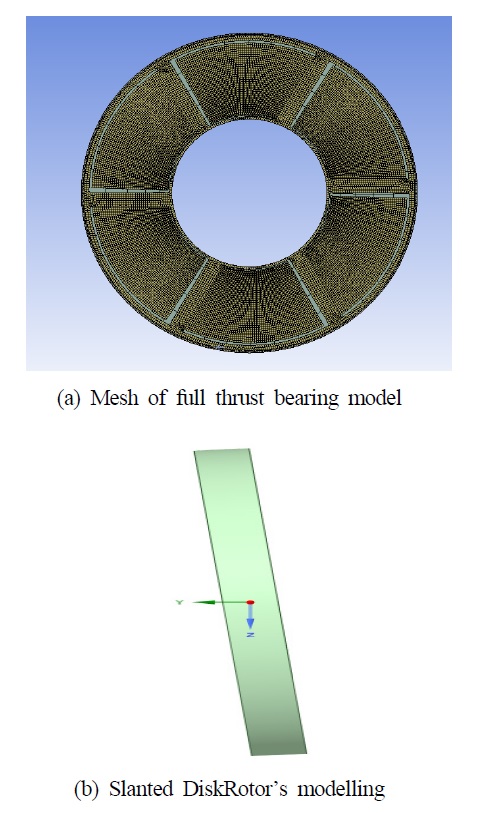

실험과 해석 결과에 차이가 발생하는 원인을 찾기 위해서 1/6 분할 모델이 아닌 전체 모델에 대해서 해석을 진행했다. 해석 조건은 분할 모델과 동일하게 하였으며 Fig. 5(a)는 분할 모델이 아닌 전체 모델에 대한 메쉬를 나타낸다. 전체 모델 형상으로 바꾸면서 기존 모델과 해석 조건을 다르게 한 부분은 Fig. 5(b)와 같이 DiskRotor의 각도를 틀어서 Bumpfoil에 작용하도록 하였다.(이해를 돕기 위해 과장되었으며 실제 경사도는 0.05, 0.1도 이다) 이렇게 각도를 적용한 이유는 실제 실험 환경에서도 스러스트 베어링과 DiskRotor 사이에 직각도 공차가 존재하기 때문에 이점을 고려하기 위해서 각도를 적용해서 해석을 진행하였다.

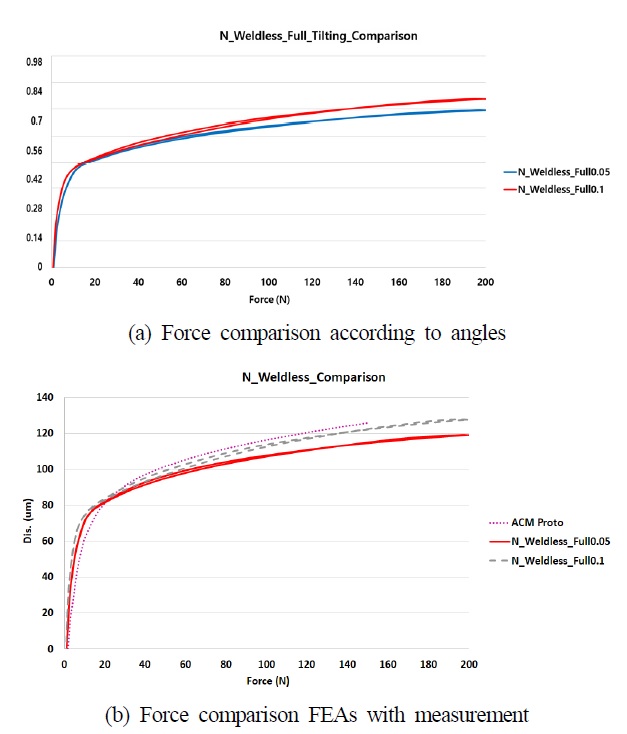

3.5 Full model 구조 해석 결과

DiskRotor에 각도를 준 상태에서 해석한 결과는 Fig. 6와 같다. 가로축은 힘을 나타내고 세로축은 변위 값을 나타내는데 고객사 요청으로 무차원화 하였음을 알린다. Fig. 6(a)는 경사각 0.05, 0.1도에 대한 해석 결과를 동시에 표시 하였으며, Fig. 6(b)는 실험 결과와 같이 표기하였다. 실험값과 0.1도 해석 결과가 유사함을 알 수 있다. 각도가 커질수록 스러스트 베어링의 강성이 낮아지는 것을 알 수 있다. 스러스트 베어링 정적 강성 해석을 위해서는 DiskRotor의 실제 직각도 오차가 고려되어야 함을 알 수 있다.

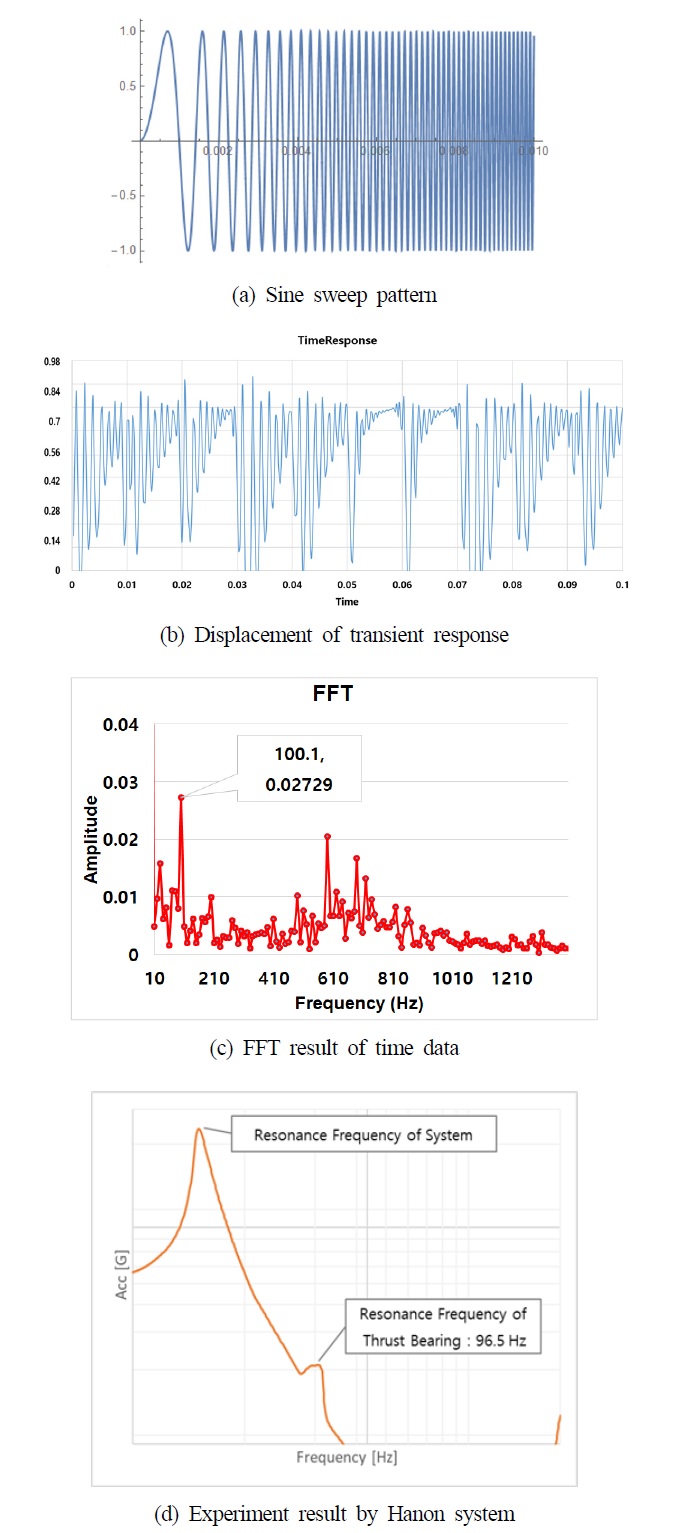

3.6 공진 주파수 예측 해석

스러스트 베어링은 주축의 축방향을 지지하고 있기 때문에 외부 가진에 의한 공진 가능성도 존재한다. 실험을 통해서 공진 주파수를 측정하기도 하지만 특별한 측정 지그와 장비가 필요하기 때문에 해석적으로 고유진동수를 예측할 필요성이 있다. 스러스트 베어링에 의한 주축의 고유진동수를 예측하기 위해서는 기존 모드해석 방법을 사용할 수 없다. 마찰도 고려해야 하고 축이 TopFoil과 분리가 되는 경우도 있고 BumpFoil과 TopFoil이 분리가 되는 경우도 있기 때문에 모드해석 방법을 이용하여 공진을 예측할 수 없다[7]. 그래서 공진을 예측하기 위해서 과도 응답해석을 하는 방법을 사용하였다. 과도응답 해석 방법을 사용하면 해석 시간이 오래 걸리지만 마찰계수와 각 부품이 분리가 되는 것들이 모두 고려가 가능하기 때문에 모드 해석에서는 불가능한 공진 예측이 가능하다. 고유 진동수 예측을 위해서 정적 해석과 거의 같은 조건을 사용하였으며 가진력을 Fig. 7(a)와 같이 Sinesweep 형태로 인가하였으며 가로축은 시간, 세로축은 힘의 크기를 나타낸다. 이러한 가진력에 대한 DiskRotor 시간 응답의 변위값을 Fig. 7(b)에 나타내었다. (응답 변위는 보안상 0.98로 무차원하였다.) 시간 응답 결과를 주파수 변환한 결과는 Fig. 7(c)와 같다. 주파수 변환한 결과를 보면 100 Hz에서 높은 값을 나타내는 것을 볼 수 있다. Fig. 7(d)는 한온시스템에서 자체 측정한 진동시험결과이다. 그래프를 보면 96.5 Hz에 주파수 성분이 존재하는 것을 알 수 있다. 한온시스템의 보안 방침에 의해서 x축, y축 데이터는 생략한 상태에서 제공 받았으며 첫 번째 피크는 고무 마운트의 고유진동수에 해당된다. 두 번째 피크를 스러스트 베어링에 의한 고유진동수라 판단한 근거는 스러스트 베어링을 제거해서 동일한 실험을 수행했는데 이때는 두 번째 피크가 나타나지 않았으나 스러스트 베어링을 사용했을 때는 96.5 Hz에서 피크가 측정되었기 때문에 스러스트 베어링의 고유진동수로 판단하였다. 이를 근거로 96.5 Hz는 로터와 스러스트 베어링의 공진 주파수라 예상하였다. 모드 해석에서는 예측이 어려운 공진점 예측을 위해서 과도 응답 해석을 진행하고 응답 결과를 주파수 분석하여 공진 주파수를 예측하였다.

4. 결 론

수소전기차 공기압축기에 사용되는 스러스트 베어링에 대해서 정적, 동적해석을 진행하였다. 정적해석결과를 실험 결과와 비교하였으며 실험과 오차가 발생하는 원인을 찾고자 다양한 시도를 하였으며 DiskRotor의 직각도 오차에 기인하는 것임을 증명하였다. 스러스트 베어링의 공진을 예측하기 위해서 과도 응답 해석을 진행하고 FFT 변환을 통해서 고유 진동수를 예측하였으며 100 Hz에 공진 주파수가 있음을 예측하였다. 두 가지 해석 결과 모두 실험결과 잘 일치 하고 있음을 증명하였다.

Acknowledgments

본 연구는 산업통상자원부와 한국산업기술진흥원의 “수소연료 전지차 부품실용화 및 산업기반육성사업”(과제번호 R0006468)으로 수행된 연구결과입니다.

References

-

Shin, H. J., Park, G. W., 2019, CFD Analysis of a 2-Stage Air Compressor for a Hydrogen Electric Car, J. Korean Soc.Manuf. Technol. Eng., 28:6 453-459.

[https://doi.org/10.7735/ksmte.2019.28.6.453]

- Park, J. H., Park,Y. S., Kim, C. M., Kwon, H. R., Lee, C. H., 2013, Design of Cooling Channel for Durability Improvement of Air Compressor, Proceedings of the KFMA Annual Meeting, 243-244.

-

Iordanoff, I., 1999, Analysis of an Aerodynamic Compliant Foil Thrust Bearing: Method for a Rapid Design, J. Tribol.-Trans. ASME, 121:4 816-822.

[https://doi.org/10.1115/1.2834140]

-

Heshmat, C. A., Xu, D. S., Heshmat, H., 2000, Analysis of Gas Lubricated Foil Thrust Bearing Using Coupled Finite Element and Finite Difference Methods, J. Tribol.-Trans. ASME, 122:1 199-204.

[https://doi.org/10.1115/1.555343]

-

Agrawal, G. L., 1997, Foil Air/Gas Bearing Technology - An Overview, Proc ASME International Gas Turbine and Aeroengine Congress and Exhibition, V001T04A006.

[https://doi.org/10.1115/97-GT-347]

-

Lee, D. H., Kim, D. J., 2011, Design and Performance Prediction of Hybrid Air Foil Thrust Bearings, J. Eng. Gas. Turbines Power-Trans. ASME, 133:4 042501.

[https://doi.org/10.1115/1.4002249]

- Taesung S&E., 2015, ANSYS user’s manual, TSNE, Seoul.

Professor in the Department of Mechanical Engineering, Yonam Institute of Technology.

His research interest is a Motor Sound and Vibration reduction and FEA.

E-mail: shin7@yc.ac.kr