드릴링 가공을 위한 초음파 유닛 설계

Abstract

With the development of new alloys and composites, existing drilling techniques have technical constraints for machining difficult-to-cut materials. To overcome these constraints, researchers have developed various drilling methods, including ultrasonic-assisted drilling (UAD). An ultrasonic spindle with a 30 kHz resonant frequency was designed to apply UAD to hole processing. The resonance frequency and vibration mode were predicted using the finite element method (FEM), and a vibration nodal plane was selected. The resonance frequency and impedance characteristics of the ultrasonic spindle were determined using an impedance analyzer, and an error of approximately 1.9% was predicted using the FEM. Next, the vibration characteristics of the ultrasonic spindle were analyzed using a laser displacement system. The vibration displacement tests showed amplitudes of 39.7 and 0.5 μm at the end of the drilling tool and the nodal plane, respectively. The design validity of the manufactured ultrasonic spindle was demonstrated based on experimental drilling results.

Keywords:

Ultrasonic unit, Ultrasonic assisted drilling(UAD), Resonance frequency, Nodal plane, Impedance1. 서 론

최근 자동차나 스마트폰 등 제품이 고기능화됨에 따라 이를 구성하는 부품의 정밀화와 내구성을 높이기 위해 새로운 합금 및 복합재료가 계속해서 발전하고 있다. 하지만 기존 방식의 드릴링 기술로는 난 삭 재료들을 가공하기 위한 기술적 한계에 봉착했고 이러한 기술적 제약을 극복하기 위해 다양한 방법의 드릴링 연구들이 수행되고 있다[1,2]. 그 중 초음파 진동 보조 드릴링(UAD, ultrasonic assisted drilling)은 고주파(16~40 kHz) 및 작은 진폭(2~40 um)의 초음파 진동을 공구 끝 단에 수직방향으로 작용시켜 공구의 회전과 진동 에너지를 이용하여 소재를 제거하는 절삭가공 방식이다[3]. 공구가 축을 중심으로 회전하고 축을 따라 초음파로 진동하기 때문에 초음파 드릴링은 기존 방식의 드릴링 가공과 비교하여 가공면의 조도 향상, 절삭력 및 버 감소, 공구 수명 등의 장점이 있는 것으로 알려져 있다. Li등은 Ti6A14의 드릴링 실험을 통해 초음파 진동 부가 시 절삭 능력과 홀의 표면조도 그리고 가공 정밀도가 효과적으로 향상됨을 확인 하였다[4,5]. 또한 Inconel을 대상으로 홀 가공 시 초음파를 적용한 경우 홀의 표면조도 및 공구 사용 수명이 향상되고 버(burr) 발생 억제에도 효과적임을 실험적으로 분석하였다[6,7]. 특히 최근 첨단소재로 각광받고 있는 탄소섬유복합재(CFRP, carbon fiber reinforced plastics)의 경우 현재 다양한 분야에서 활용도 및 그 수요가 크게 증가하고 있지만 홀 가공 시 쉽게 발생하는 박리(delamination)로 인해 생산성이 감소되는 문제가 단점으로 지적되고 있다[8]. 이러한 홀 가공 시 발생하는 결함 문제를 해결하기 위해 초음파 진동을 적용한 드릴링 연구가 수행되고 있으며[9,10], 초음파 진동 적용 시 가공품질의 향상으로 생산성을 증가 시킬 수 있음을 많은 연구자들이 실험을 통해 증명하고 있다[11].

하지만 이러한 초음파 진동을 적용한 가공기술을 드릴링 가공에 적용하기 위해서는 초음파 유닛 설계가 필수적이지만 이와 관련된 연구는 매우 부족한 실정이다. 현재 초음파 진동 부가 가공을 위한 초음파 유닛의 상용화는 전 세계적으로 D사만이 유일하며, 이 또한 노하우 기술로 확보하고 있어 이에 대한 설계, 제작 등 해당기술에 대한 정보도 매우 부족한 편이다.

본 연구에서는 초음파 유닛 설계 기술을 확보하기 위해 30 kHz의 공진 주파수를 갖는 초음파 유닛을 설계하고 제작하는 과정을 서술하였다. 초음파 유닛의 공진 설계를 위해 수치해석을 이용하여 시스템의 공진 주파수 및 진동모드를 예측하고 수치해석으로 도출된 설계 인자를 이용하여 초음파 유닛을 제작하였다. 임피던스 분석기를 이용하여 공진 주파수 및 임피던스 특성을 확인하고 진동 변위 실험 통해 제작된 초음파 유닛의 설계 유효성을 검증하였다. 또한 제작된 초음파 유닛을 전용장비에 부착하고 드릴링 실험을 수행하여 제작된 초음파 유닛의 성능을 평가하였다.

2. 초음파 유닛 설계

2.1 초음파 유닛 및 전원부 설계

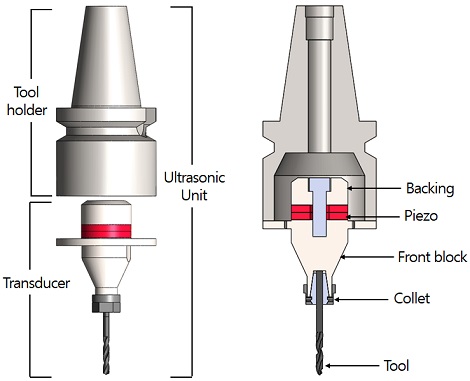

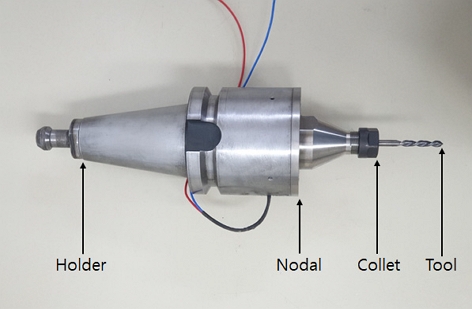

초음파 유닛의 전체적인 구조는 Fig. 1과 같이 BT 타입의 툴 홀더와 초음파 진동자(transducer)가 결합된 형태이다. 본 연구에서는 초음파 유닛 설계 시 기존 전용장비에 쉽게 장착이 가능하도록 툴 홀더는 기성품의 규격을 사용하였으며, 홀더의 하단은 진동자(transducer)가 결합될 수 있는 구조로 설계하였다. 전기적인 신호를 기계적인 에너지로 변환 시켜주는 진동자는 압전소자(piezo)를 중심으로 진동 전달방향의 금속블록(front block)과 후방의 금속블록(backing)으로 구성된 볼트-조임 란쥬반형 진동자(BLT, bolt-clamped Langevin transducer) 타입으로 설계하였다. 볼트 조임 타입은 링 타입의 압전소자를 병렬로 연결하고 상단 및 하단에 금속을 이용하여 전체를 볼트로 조인 구조로서 볼트의 조임 가압력에 따라 공진 주파수를 튜닝하게 되며, 실제로는 진동자 제작 시 전체 길이와 볼트의 가압력을 이용하여 주파수를 최적으로 조율할 수 있는 장점이 있다. 압전소자는 구동 회로로부터 조립된 전체 공진계의 공진주파수의 구동 신호를 인가 받아 기계적인 진동으로 변환시켜 주는 역할을 하며 기계적 에너지 즉 초음파 진동은 진동 진폭을 증폭시켜주는 전방 금속 블록으로 전파되어 증폭된 진동으로 최종 가공물에 전달되게 된다. 공구 체결 방식은 공구 교환이 편리하고 산업현장에서 일반적으로 가장 많이 쓰이는 콜렛을 이용하였다.

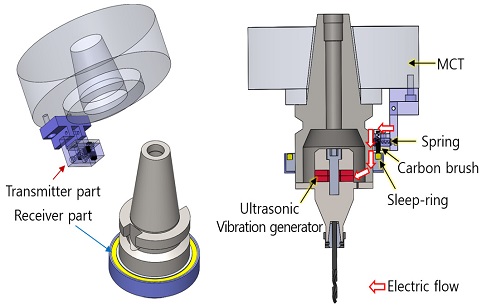

드릴링 가공 시 초음파 진동을 적용하기 위해서는 스핀들 주축이 회전 중에도 초음파를 동작시키기 위한 전원 공급 방식이 필요하다. 본 연구에서는 초음파의 전원 공급을 위한 방안으로 전원을 공급하는 전달부와 전원을 공급받는 수신부로 나누어 설계하였다. 전원 전달부는 전용장비에서 회전하지 않는 스핀들의 하우징에 부착하는 형태로 제작하였으며, 전극은 내마모성과 전도성 그리고 내열성이 강한 카본 브러시를 사용하였다. 카본 브러시의 뒤쪽에는 스프링을 부착하여 카본 브러시가 마모되어도 접촉부의 압력이 일정하게 유지되어 안정적인 전원 공급이 가능하도록 하였다. 전원 수신부는 회전 운동을 하는 툴 홀더의 외곽에 결합할 수 있도록 설계 제작하였다. 전력을 공급받는 전극, 그리고 홀더와 진동자 사이의 전기적인 절연이 가능하도록 제작하였으며, 전극은 슬립-링 타입의 구리를 사용하였다. 설계된 전원공급 구조를 Fig. 2에 나타내었으며, 전체적인 구조는 슬립-링과 카본 브러시를 이용한 방법으로 이를 통해 회전 메커니즘을 갖는 전원부를 설계하였다.

2.2 초음파 유닛의 공진설계

압전소자에서 발생되는 진동은 매질을 통해 음속도로 전달되며, 매질에서 전달되는 음속은 무한 공간 중의 음속과는 약간의 차이가 있으나 대게 10% 이하의 오차를 생각한다. 단면적이 축 방향으로 일정한 원통형 혼의 경우 매질 내의 음속과 파장의 길이 및 주파수와의 관계는 다음과 같다.

이때, c는 매질 내의 음속, λ는 파장길이, f는 주파수를 나타낸다. 원통형 혼에서 혼의 길이는 초음파 발진자에 부착될 것을 감안하여 파장 길이의 1/2로 하는 것이 진폭 확대율이 최고가 되기 때문에 혼의 길이 l은 다음과 같다.

혼의 설계 방정식을 유도하였지만 실제 발진자와 툴 혼이 결합된 전체 공진계의 수식을 유도하여 설계하기란 거의 불가능하다. 이러한 공진 설계를 위하여 일반적으로 수치해석 프로그램을 이용하는데 상용 유한요소 해석 프로그램을 이용하여 전체 공진계의 공진 형태를 예측할 수 있다. 본 연구에서는 수치해석을 위해 진동자와 툴 홀더가 결합된 모델을 이용하였으며, 상용 유한요소 해석 프로그램인 ANSYS를 이용하여 모드해석을 수행하였다. 실 경계조건의 차이를 고려하여 목표 공진 주파수에서 약 10%의 오차범위 안에서 설계하였으며, 초음파 진동자의 웨이브 가이드 재질은 티타늄을 사용하였다. 압전소자는 기계 및 유전 손실이 적은 Hard 계열의 압전소자(PZT 8)을 사용하였으며[12], Table 1에 수치해석에 사용된 각 요소의 물성 값을 나타내었다.

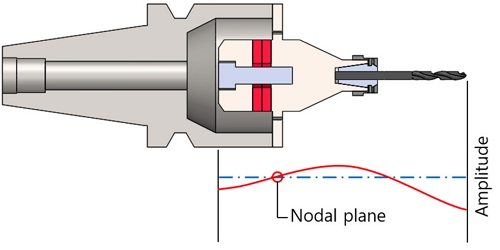

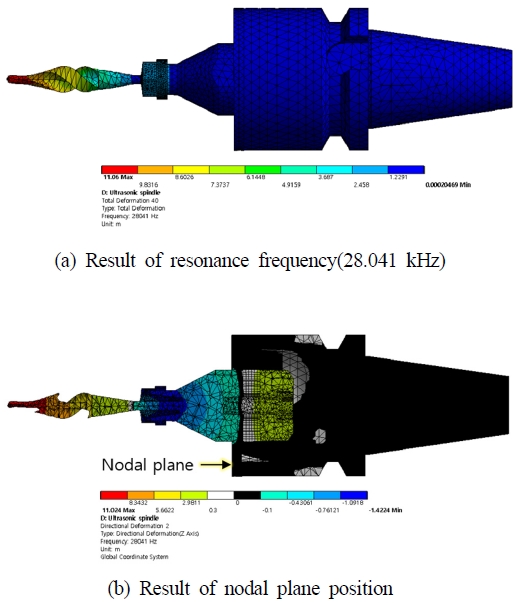

초음파 유닛 설계 시 진동자를 고정하기 위한 진동 절면(nodal plane)을 선정하게 되는데 본 연구에서는 Fig. 3과 같이 유닛 홀더와 진동자의 결합부에 진동 절면이 위치하도록 유도하였다. 진동 절면은 초음파 진동자를 고정할 수 있는 지지 위치로 사용되는데 진동 절면 선정에 오차가 생길 경우 전체 공진계에 영향을 미치게 되고 초음파 발진을 불안하게 하는 요소가 된다. 또한 초음파 유닛을 장착한 장비에 진동이 전달되어 시스템 고장의 원인이 되기도 한다. 이에 초음파 유닛 설계 시 진동 에너지의 손실을 최소화하고 재료절삭을 위한 초음파 진동 에너지를 공구 끝 단에 최적으로 전달하기 위해서는 진동 절면 선정이 매우 중요하다고 할 수 있다. Fig. 4(a)는 진동자 및 툴 홀더가 결합된 초음파 유닛의 모달 해석 결과를 나타낸 것으로 해석 결과 공진 주파수는 28.041 kHz로 예측되었으며, 목표로 했던 30 kHz와는 약 6.5%의 오차를 보였다. 드릴 공구의 물성은 제조사의 노하우로 물성에 대한 정보가 제한적이고, 또한 초음파 유닛의 복잡한 형상으로 인해 수치해석을 통해 예측된 결과와 목표했던 주파수간의 오차가 발생한 것으로 생각되며, 수치해석과 실 경계조건의 차이를 고려하면 초음파 발진자의 설계가 적절하다고 판단할 수 있다. 초음파 유닛의 진동 모드를 살펴보면 길이방향의 진동모드와 비틀림 진동모드가 중첩되어 나타난 것을 확인할 수 있다. 드릴 공구는 가공 시 칩 배출이 용이하도록 나선형의 홈이 생성되어 있는데 이러한 드릴 공구의 기하학적 형상으로 인해 공구의 진동 모드는 길이 방향의 모드와 비틀림 모드가 중첩되어서 나타난 것으로 생각된다. Fig. 4(b)는 수치해석을 통해 예측된 진동 절면을 나타낸 것으로 초음파 유닛 설계 시 유도한 툴 홀더와 진동자의 결합부에 잘 일치함을 알 수 있다.

3. 초음파 유닛 제작 및 특성 분석

3.1 초음파 유닛의 공진 특성

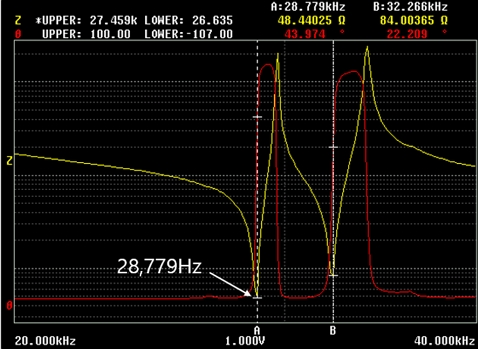

수치해석을 이용하여 도출된 설계 인자에 따라 초음파 유닛을 제작하고, 제작된 초음파 유닛의 공진 및 임피던스 특성을 알아보기 위해 임피던스(impedance) 분석기를 이용하여 공진 주파수 및 임피던스를 측정하였다. 공진 주파수는 매질의 저항 성분인 임피던스가 가장 작은 값을 기록하는 지점으로 이 지점에서의 일정 전압에 대한 전류 값은 가장 큰 값을 나타내게 된다. 이에 가장 큰 기계적 진동을 만들어 낼 수 있는 공진 주파수 영역을 확인하는 것이 중요하다[13]. 측정 결과 Fig. 5와 같이 공진점은 28.779 kHz의 주파수를 보이며, 수치해석을 통해 예측된 공진 주파수와 비교하면 2.6% 오차범위를 보였다. 하지만 실제로 초음파 유닛 설계 시 공진 주파수가 정확하게 30 kHz에 일치해야 하는 것은 아니다. 앞서 전술한 바와 같이 볼트의 가압력을 이용하여 주파수를 최적으로 조율할 수 있으며, 제작된 초음파 유닛과 발진 앰프간의 특성을 매칭하는 과정을 통해 최적의 효율을 갖는 초음파 유닛 모듈이 완성되기 때문이다.

3.2 초음파 유닛의 진동 특성

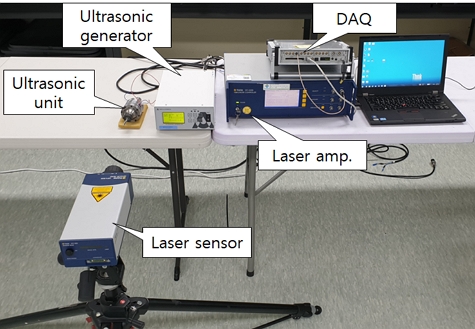

제작된 초음파 유닛의 진동 특성 분석을 위하여 Fig. 6과 같이 실험을 구성하였다. 초음파 유닛을 가진 하기 위한 발진 앰프, 초음파 유닛의 진동 변위을 측정하기 위한 레이저 변위 시스템(LVS, laser vibrometer system) 그리고 측정된 속도를 확인하기 위한 분석 장비로 구성되어 있다. 본 실험에서는 초음파 유닛의 진동 특성을 분석하기 위해 Fig. 7과 같이 전용장비에 장착되는 툴 홀더의 끝 단, 진동 절면을 유도한 Nodal, 공구 결합부인 콜렛 그리고 실제로 절삭 가공이 이루어지는 드릴 공구 끝 단 이렇게 4곳의 위치에서 진동 변위를 측정하였으며, 초음파 발진을 위한 전력은 20 W로 설정하였다. 진동 변위 실험 결과 Nodal부에서는 0.5 um의 진동 변위가 발생하였으며, 가장 작은 진동 변위는 장비에 장착되는 툴 홀더 끝 단에서 발생하는 것을 확인하였다. 진동 절면을 툴 홀더와 진동자의 결합부에 유도하였으나, 툴 홀더 끝 단에서 가장 작은 진동 변위가 발생하는 이유는 진동자에서 발생한 진동이 노달부를 거쳐 툴 홀더 끝 단으로 전달되는 과정에서 구조 감쇠로 인해 진동이 감소되어 작게 나타난 것으로 판단된다. 드릴 공구를 결합하기 위한 콜렛은 약 7.9 um의 진동 변위가 발생하였으며, 공구 끝 단에서의 진동 변위는 약 29.7 um로 가장 크게 발생하였다. Table 2에 측정 위치 별 진동 변위 결과를 정리하였다. 진동 변위 실험을 통해 진동자를 고정하기 위한 진동 절면이 수치해석을 통해 예측된 위치에서 일치하게 나타나는 것을 확인하였으며, 또한 실제 절삭이 이루어지는 공구 끝 단에서 가장 큰 진동 변위가 발생하는 것을 확인하였다. 이를 통해 진동 에너지 손실을 최소화할 수 있으며, 드릴링 가공 시 공작물에 최적으로 진동 에너지 전달이 가능한 효율적인 초음파 유닛 설계가 되었음을 알 수 있다.

4. 드릴링 실험을 이용한 초음파 유닛의 성능평가

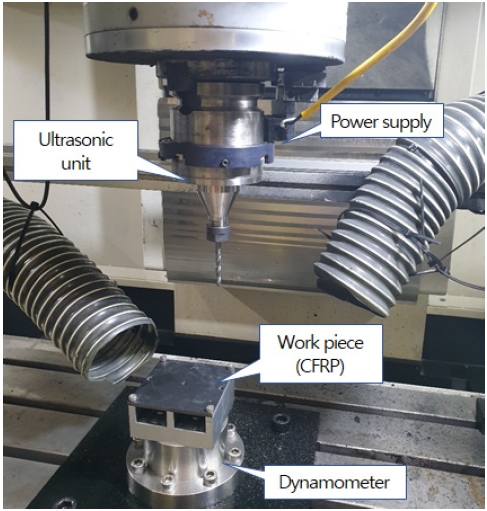

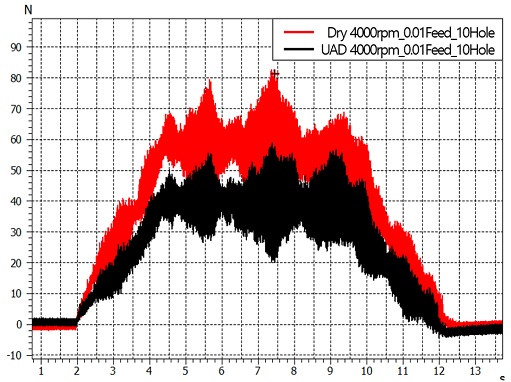

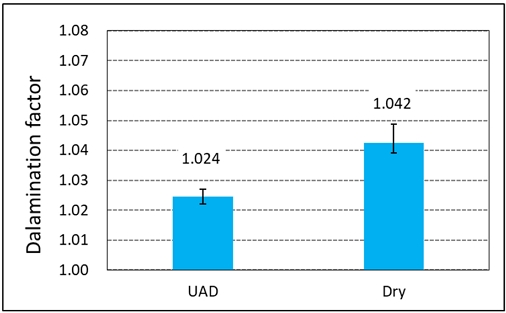

제작된 초음파 유닛의 성능평가를 위해 드릴링 실험을 수행하였으며, CFRP를 대상으로 절삭력 및 박리 비교를 통해 제작된 초음파 유닛의 성능을 테스트하였다. 테스트를 위해 Fig. 8과 같이 전용장비에 제작된 초음파 유닛을 장착하고 공구동력계를 이용하여 초음파 진동 적용 유/무에 따른 절삭력을 측정하였다. 드릴링 가공을 위한 피삭재로는 6 mm 두께의 CFRP를 사용하였으며, 공구는 범용으로 사용하는 직경 6 mm, 선단각(point angle)이 118°인 비 코팅 초경 공구를 사용하였다. 드릴링 가공조건은 주축 회전속도 4,000 rpm, 이송속도 0.01 mm/rev. 의 가공조건을 사용하였으며, 이는 본 연구에서 사용된 전용장비에서 드릴링 가공 중 초음파 진동 효과를 최대화하기 위한 조건이다. 이를 통해 제작된 초음파 유닛의 가공 성능을 테스트하고, 드릴링 가공의 초음파 적용 가능성을 확인하기 위해 주축 회전속도 4,000 rpm, 이송속도 0.01 mm/rev. 의 가공조건을 선정하였다. Fig. 9는 초음파 진동 적용 유/무에 따른 절삭력을 나타낸 것으로 절삭력 결과는 홀 진입부와 출구부를 제외하고 홀 가공 중 주 절삭력이 발생하는 4.5초부터 9.5초 구간에서 측정된 절삭력의 평균값을 사용하였다. 그림에서 알 수 있듯이 기존 방법의 드릴링 가공 시 62 N의 절삭력이 발생하였으며, 초음파 진동 적용 시 절삭력은 38 N으로 절삭력이 약 39% 감소하는 것을 확인 하였다. 초음파 진동으로 공구가 길이방향의 진동모드가 발생하게 되면 공구의 레이크 각도가 증가하게 되고 이로 인해 절삭력이 감소한 것으로 판단된다. Fig. 10은 홀 출구부 박리지수로 10개의 박리를 평균하여 나타내었다. 초음파 적용 유/무에 따른 박리지수는 거의 유사하게 나타났지만 초음파를 적용한 경우 박리의 크기가 일정하게 발생하였으며, 또한 박리지수 역시 미세하게 감소하였다. 드릴링 가공 시 절삭속도 및 가공조건 그리고 피삭재의 종류에 따라 초음파의 적용 유/무에 따른 가공품질 및 절삭력에 미치는 영향이 다르게 나타나겠지만 본 연구에서 수행한 가공조건에서는 초음파 적용 시 절삭력 및 박리지수가 감소하는 것을 확인할 수 있었다.

5. 결 론

본 연구에서는 초음파 진동 부가 드릴링을 위한 30 kHz의 공진 주파수를 갖는 초음파 유닛을 설계하였다. 초음파 유닛의 회전 메커니즘을 위해 슬립-링과 카본 브러시를 이용하여 전원 공급이 가능하도록 설계하였으며, 수치해석을 통해 진동모드 및 전체 공진계를 예측하였다. 공진 주파수 측정을 통해 제작된 초음파 유닛의 특성을 분석하였고 수치해석으로 예측된 결과와 2.6%의 오차를 보였다. 진동 변위 실험을 통해 진동 절면을 유도한 툴 홀더와 진동자의 결합부에서 가장 작은 변위가 발생하는 것을 확인하였다. 또한 실제 절삭이 이루어지는 공구 끝 단에서 가장 큰 변위가 발생하였으며 이를 통해 공구 끝 단에서 가장 큰 진폭을 갖는 효율적인 초음파 유닛 설계가 되었음을 확인하였다. 제작된 초음파 유닛의 성능평가를 위해 드릴링 실험을 수행하였으며 CFRP의 홀 가공을 통해 절삭력이 39% 감소하였고, 박리 역시 감소하는 것을 확인하였다. 이러한 결과를 바탕으로 본 연구에서 설계 제작한 초음파 유닛의 설계가 유효함을 알 수 있었으며, CFRP 홀 가공 시 절삭력 및 박리 감소에 효율적이라고 판단된다.

Acknowledgments

본 연구는 기획재정부의 청정생산시스템핵심기술연구 사업의 일환으로 수행됨 [EO220001, 과제명: 미래 산업환경 대응 홀로닉 생산시스템 개발(3/6)].

References

-

Kang, M. G., Kim, G. H., Shin, G. W., Jeong, A. M., Kim, H. Y., Kim, C. H., Lee, S. W., Kim, T. G., 2018, Mechanical Cutting Process Trends for Difficult-to-Cut Materials : A Review, J. Korean Soc. Precis. Eng., 35:3 253-267.

[https://doi.org/10.7736/KSPE.2018.35.3.253]

-

Neugebauer, R., Stoll, A., 2004, Ultrasonic Application in Drilling, J. Mater. Process. Technol., 149:1-3 633-639.

[https://doi.org/10.1016/j.jmatprotec.2003.10.062]

-

Vakili Azghandi, B., Kadivar, M. A., Razfar, M. R., 2016, An Experimental Study on Cutting Forces in Ultrasonic Assisted Drilling, Procedia CIRP, 46 563-566.

[https://doi.org/10.1016/j.procir.2016.04.070]

-

Li, Z., Zhang, D., Jiang, X., Qin, W., Geng, D., 2017, Study on Rotary Ultrasonic-assisted Drilling of Titanium Alloys (Ti6Al4V) using 8-facet Drill under no Cooling Condition, Int. J. Adv. Manuf. Technol., 90 3249-3246.

[https://doi.org/10.1007/s00170-016-9593-1]

-

Wei, L., Wang, D., 2019, Comparative Study on Drilling Effect between Conventional Drilling and Ultrasonic-Assisted Drilling of Ti-6Al-4V/Al2024-T351 Laminated Material, Int. J. Adv. Manuf. Technol., 103 141-152.

[https://doi.org/10.1007/s00170-019-03507-6]

-

Azarhoushang, B., Akbari, J., 2007, Ultrasonic-Assisted Drilling of Inconel 738-LC, Int. J. Mach. Tools Manuf., 47:7-8 1027-1033.

[https://doi.org/10.1016/j.ijmachtools.2006.10.007]

-

Liao, Y. S., Chen, Y. C., Lin, H. M., 2007, Feasibility Study of the Ultrasonic Vibration Assisted Drilling of Inconel Superalloy, Int. J. Mach. Tools Manuf., 47:12-13 1988-1996.

[https://doi.org/10.1016/j.ijmachtools.2007.02.001]

-

Dold, C., Henerichs, M., Bochmann, L., Wegener, K., 2012, Comparison of Ground and Laser Machined Polycrystalline Diamond(PCD) Tools in Cutting Carbon Fiber Reinforced Plastics(CFRP) for Aircraft Structures, Procedia CIRP, 1 178-183.

[https://doi.org/10.1016/j.procir.2012.04.031]

-

Kim, H. Y., Kim, T. G., Lee, S. W., Yoon, H. S., Kyung, D. S., Choi, H., Ko, J. M., 2016, Development of Manufacturing System Package for CFRP Machining, J. Korean Soc. Precis. Eng., 33:6 431-438.

[https://doi.org/10.7736/KSPE.2016.33.6.431]

-

Gupta, A., Ascroft, H., Barnes, S., 2016, Effect of Chisel Edge in Ultrasonic Assisted Drilling of Carbon Fibre Reinforced Plastics(CFRP), Procedia CIRP, 46 619-622.

[https://doi.org/10.1016/j.procir.2016.04.026]

-

Kuo, C., Li, Z., Wang, C., 2017, Multi-objective Optimisation in Vibration-assisted Drilling of CFRP/Al Stacks, Compos. Struct., 173 196-209.

[https://doi.org/10.1016/j.compstruct.2017.04.026]

-

Jeong, A. M., Kim, C. H., 2012, Design Method for Ultrasonic Transducer to Bonding with Dissimilar Materials, Transactions of the Korean Society for Noise and Vibration Engineering, 22:1 3-8.

[https://doi.org/10.5050/KSNVE.2012.22.1.003]

-

Kim, H. L., Kim, S. C., Kim, K. G., Kim, Y. W., 2013, Classification of Organs Using Impedance of Ultrasonic Surgical Knife to improve Surgical Efficiency, Journal of Biomedical Engineering Research, 34:3 141-147.

[https://doi.org/10.9718/JBER.2013.34.3.141]

Researcher in Department of Smart Manufacturing System, Korea Institute of Industrial Technology.

His research interest is Machine.

E-mail: amjeong@kitech..re.kr