복합하중을 받는 원통형 적층복합재 구조의 파괴에 대한 열응력의 영향

Abstract

As the mechanical behavior of cylindrical structures subjected to complex loads is very complex, predicting phenomena such as displacement, stress, and failure is very difficult. In this study, the effect of thermal stress due to temperature on the failure of a laminated composite cylindrical structure, in which tension, bending, and torsion are applied simultaneously, was evaluated through FEA numerical analysis. Five types of models: Tsai-Wu, Tsai-Hill, Puck, Hoffman, and Hashin, were used to predict the failure of a cylindrical laminated composite shell structure having eight layers. The type of composite failures appeared very different owing to the influence of thermal stress. Contrary to general predictions, we confirmed that thermal stress has a positive effect on failure in certain combinations of layer stacking angles in the case of cylinders.

Keywords:

Composite, Failure, FEA(finite element analysis), Thermal stress1. 서 론

복합재는 재료의 기계적, 화학적, 물리적 특성상 비강도, 비강성이 매우 크며, 현재 설계에 적용되는 타 재료에 비해 우수한 성질을 많이 가지고 있다. 따라서 항공, 우주, 방산, 의료 및 첨단 산업등에 매우 다양한 분야에서 효과적으로 적용되고 있다. 강하면서도 매우 가벼운 재료로써 현재도 가장 많이 쓰이고 있는 Carbon/Epoxy 복합재는 쉘구조의 경우 적층복합재(laminate composite)의 형태로 가장 많이 쓰이고 있다.

원통은 빔, 튜브, 지지대, 관 등의 형태로 가장 기본적이고 많이 적용되는 형태의 구조물이다. 굽힘과 비틀림에 강할 뿐만 아니라 축방향의 하중에 대해서도 매우 신뢰성 있게 한다. 복합재 구조물의 파괴에 대한 연구는 Tsai-Wu[1], Ramesh[2], Puck[3], Sih[4] 등에 의하여 많은 연구가 수행되었다. 또한 복합재의 좌굴, 응력, 최적화 등의 분야에 대한 연구도 많은 진전이 있었다[5-8].

탄소 섬유강화 복합재의 경우 열에 대한 저항성이 매우 우수하며, 타 유리섬유 복합재에 비해 비교적 낮은 열팽창율을 가지고 있다. 등방성 재료에 대한 열응력의 영향은 비교적 명확하고 계산하기 쉽다. 적층복합재의 경우 열전달은 방향성 뿐만 아니라 층간응력(inter-laminar stress)에 영향을 미치기 때문에 그 거동이 매우 복잡하다. 이러한 복잡한 응력의 조합에 의해서 파괴가 되며 복합재의 파괴 또한 다양한 형태로 진행된다. 즉 섬유파괴, 기지파괴, 압축파괴, 인장(압축) 파괴, 층간분리, 전단 등 복잡한 행태로 진행되는 파괴현상을 예측하기 위한 수치적 모델로는 Tsai-Wu, Tsai-Hill, Hoffman, Hashin, Puck, maximum stress, manimum strain[4] 등이 있다.

본 연구에서는 압축, 굽힘, 비틀림이 동시에 작용하는 원통형 적층복합재 구조물에 대하여 온도의 상승에 따른 파괴거동의 변화를 구명하였다. 유한요소 수치해석법을 적용하여 세가지 적층구조에 대하여 결과를 도출하였다. 파괴의 유무를 판단하는데 있어서 가장 많이 적용되는 대표적인 파괴이론들을 적용하였고, 그 정량적인 결과들을 상호 비교, 검토하였다.

2. 쉘구조의 유한요소 정식화[9,10]

2.1 유한요소 평형방정식

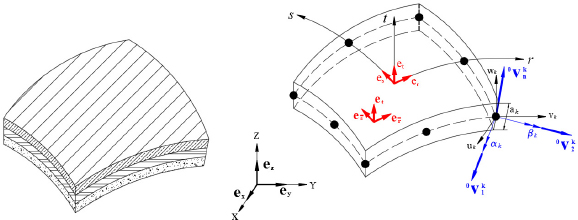

본 해석에 사용된 쉘요소는 8절점 적층복합재 쉘요소이며 각 절점당 6개의 자유도를 가지고 있는 3차원 쉘요소이다. 유한요소 강성행렬를 구성하기 위해서 가장 먼저 위치벡터에 대한 계산이 필요하다.

| (1) |

각 절점의 위치를 나타내는 식은 굽힘, 비틀림 벡터에 의해서 결정되며 그 수치해석적인 표현은 식 (1)과 같다. 여기서 t 실제 시간이 아닌 계산 순서를 나타내는 가상시간, hk는 형상함수, xi는 위치좌표를 각각 나타낸다. 변위는 위치좌표의 변화를 통하여 나타낼 수 있다.

| (2) |

| (3) |

식 (2)와 식 (3)은 계산 순서상의 위치를 활용하여 나타낸 변위이다. 여기에 식 (1)의 좌표 위치를 나타내는 식을 대입하면 식 (4), (5)와 같이 표현된다.

| (4) |

| (5) |

여기서 회전을 나타내기 위한 각 절점의 회전벡터 V는 다음과 같다.

| (6) |

3D 공간상에서 회전에 의한 위치를 정의하기 위해서는 3차원 회전벡터를 정의할 필요가 있다. 앞에서 정의된 절점의 회전벡터 를 사용하여, 이 두 벡터의 외적 벡터 을 계산한다. 는 개별 노드의 3차원 회전벡터로서 에 의해서 정의된 평면에 수직한 벡터이다. 이러한 세 회전벡터의 관계는 다음과 같이 정의된다.

| (7) |

| (8) |

| (9) |

αk, βk는 회전을 나타내는 각 노드점의 단위벡터이며, e1,e2는 각각 요소의 로컬좌표계의 단위벡터이다. 본 연구에서는 모든 해석을 Newton-Raphson 비선형 수치해석 방법으로 계산 하였다. 비선형 수치해석 방법중의 하나인 Total Lagrangian 정식화 방법에 의해서 유한요소 수치해석 평형방정식을 구성하였다. 이 Total Lagrangian 정식화 방법에 의한 변위 식은 다음과 같다.

| (10) |

비선형 해석에서는 각 단계별 새롭게 계산되는 물리량(변위, 응력, 위치 등)은 기본적으로 위치와 회전벡터에 의해서 계산된다. 각 노드의 단계별 회전벡터의 정의는 다음과 같다.

| (11) |

변위를 미분하면 변형율이 되며, 쉘요소 내부의 자연좌표계에 r, s, t에 대한 변위의 미분량은 식 (12)로 표현된다.

| (12) |

여기서

| (13) |

쉘요소의 Hook’s law는 와 같이 표현되며, 여기서 재료강성 행렬 는 식 (14)와 같다.

| (14) |

여기서 복합재의 경우 각각의 항에 대한 상세한 계산식은 아래와 같다.

| (15) |

개별적인 레이어의 적층 각 (섬유의 방향) θ 에 의해 강성이 변하며, 식 (15)에서 m = cosθ, n = sinθ 이다. 재료의 강성을 나타내는 Q 는 종탄성계수(E), 횡탄성계수(G) 그리고 포와송비(v)로 식 (16)과 같이 나타낼 수 있다. Q의 각각의 성분은 다음과 같다.

| (16) |

여기서 Kp 는 전단계수(shear factor)이다. 요소내의 국부(자연)좌표계 r, s, t에서 계산된 강성을 전체좌표계 x, y, z로 변환하는 변환 행렬식은 다음과 같다.

| (17) |

여기서 [Tsh]는 좌표 회전변환 행렬이다. 복합재의 prepreg는 강화섬유와 기지재로 구성되어 있기 때문에 열전달 계수도 방향에 따른 방향성을 가지고 있다. 뿐만 아니라 열팽창 계수도 방향성을 가지고 있으며 온도의 변화에 따른 열응력은 다음과 같은 식으로 나타낼 수 있다[11,12,13].

| (18) |

여기서 ∆T는 온도의 변화, α는 열팽창계수이다. 복합재의 방향에 따른 개별적인 열팽창 계수의 표현은 다음과 같다.

| (19) |

유한요소 수치해석에서 열응력은 온도의 변화에 따른 하중에 의해서 발생하며 열응력을 발생시키는 하중의 계산은 식 (20)과 같다.

| (20) |

여기서 σI는 열응력, RI는 등가하중, [B]는 변위-변형율 전환 행렬이다. 최종적으로 적층복합재 해석을 위한 Newton-Raphson 비선형 유한요소해석 평형방정식은 다음과 같다. 각 수식의 행렬에 대한 구체적인 구성식은 참고문헌[9,10]에서 확인할 수 있다.

| (21) |

여기서

2.2 복합재 파괴[4]

복합재의 파괴는 등방성재료에 비해서 매우 다양한 형태로 나타나며 그 과정도 복잡하다. 등방성 재료의 경우 가장 많이 적용되는 파괴이론은 전단변형에너지 이론, 최대전단응력이론, 최대 주응력 이론 등이다. 이방성 복합재의 파괴이론도 이러한 등방성재료의 파괴이론에 기반을 두고 있다. 복합재는 강화재와 기지재의 접촉면, 상호작용, 개별적인강도 등에 의해서 파괴유무를 결정한다. 또한 섬유강화 복합재는 소성변형을 정의하지 않고 파괴유무만 판단한다.

이 이론은 복합재의 파괴에 가장 일반적으로 많이 적용되는 파괴이론이며, 기본적으로 압축과 인장의 파괴강도를 조합하여 전체 파괴를 평가한다. 횡방향, 종방향, 전단강도를 기준으로 하여 각 응력 성분의 정량적인 값을 비교하여 평가한다. 파괴함수 f는 다음과 같다. 이 함수가 1보다 크면 파괴를 나타낸다.

| (22) |

여기서 X는 longitudinal Y, Z는 lateral 방향을 나타낸다. t, c 는 각각 인장과 압축, S 는 전단강도를 나타낸다.

전단변형에너지를 파괴의 주요 인자라고 가정하고 복합재의 파괴를 판단하는 이론이다. 등방성 재료의 von Mises 파괴이론의 확장이며 수식적인 표현은 식 (23)과 같다.

| (23) |

여기서 L, M, N 은 전단 파괴강도를 의미하며 F, G, H 는 식 (24)와 같이 표현된다.

| (24) |

일반적으로 취성재료는 전단응력보다는 주응력이 파괴에 주된 역할을 한다. Hoffman 이론은 특히 취성특성을 나타내는 복합재의 파괴를 예측하는데 유효하다. 연성재료의 파괴를 예측하는데는 신중한 고려가 필요하다.

파괴하는 파면이 주응력 면에서 발생하며 전단에 의한 소성거동이 매우 작을 때 가장 유효하게 적용할 수 있는 이론이다.

| (25) |

여기서 F12, F23, F13는 식 (26)과 같다.

| (26) |

단섬유(단일방향) 복합재 파괴를 예측하는데 유용하게 적용되는 파괴이론이다. 인장 및 압축 등 다양한 경우에 대해서 파괴 식이 제시되었다[4]. 인장을 받고 있는 복합재의 3차원 파괴식은 다음과 같다.

| (27) |

여기서 Xt는 longitudinal 방향의 인장강도이며, S 는 전단강도를 나타낸다.

Puck 이론은 오래된 전통적인 파괴이론이다. 섬유의 길이방향 하중에 의한 파괴 및 횡방향과 전단하중에 의한 기지재의 파괴를 고려한다. 섬유방향의 파괴는 최대응력 파괴이론과 동일하며 다음의 수식으로 표현된다.

| (28) |

여기서 X는 종방향의 인장 및 압축 파괴강도를 나타낸다.기지재의 파괴는 다음의 식으로 표현된다.

| (29) |

최종적으로 파괴의 판단여부는 f = max(ff, fm)으로 결정한다. 여기에 제시된 5가지의 파괴이론에 대하여 본 해석결과를 상호 비교 검토하였다. 복합재의 파괴는 다양하고 복잡한 형태로 나타나므로 한가지 파괴이론에 집중하면 설계에 신뢰성이 떨어진다. 따라서 다양한 파괴이론을 검토함으로써 보다 신뢰성 있는 설계가 가능하다.

3. Laminate 원통 모델

3.1 해석모델 및 물성치

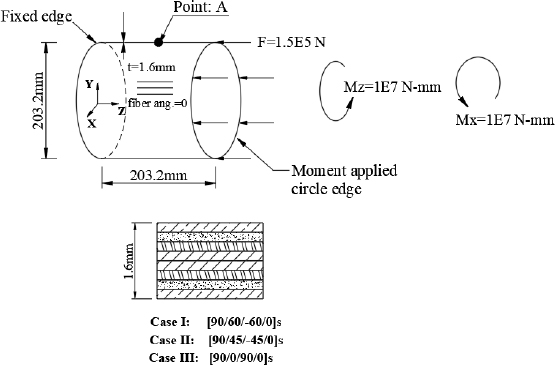

원형단면 빔, 배관, 및 기타 압력 용기 등으로 많이 사용되는 원통형 구조물을은 그 구조적 성능을 극대화하기 위하여 적층 복합재로 많이 설계한다. 이때 원통형의 비틀림을 방지하기 위하여 대칭구조 적층을 하는 것이 일반적이다. 본 해석 모델의 형상은 Fig. 2와 같다. 재료는 Carbon/Epoxy 일방향 prepreg이며 이것을 8레이어 적층하여 두께를 형성한다. 각층의 두께는 0.2mm 이며 총 두께는 1.6mm 이다. 원통의 지름은 203.2mm, 길이도 203.2mm이다. 이 원통의 한쪽 끝은 고정되어있고 반대쪽 끝 원형 라인에 3종류의 힘이 작용한다. 압축력 F = 1.5e5N, 비틀림토크 Mz = 1.e7 N·mm, 굽힘모멘트 Mx = 1.e7 N·mm 가 각각 작용하고 있다. 3종류의 복합하중이 작용하므로 거동 및 전단, 수직, 비틀림 응력 등이 복잡하게 발생한다.

적층 레이업은 Case I: [90/60/-60/0]S, Case II: [90/45/-45/0]S, Case III: [90/0/90/0]S, 로 3가지 경우에 대해서 해석을 수행한다. 이 적층복합재 원통 구조물에 대하여 온도에 의한 열응력이 복합재의 파괴에 미치는 영향을 정량적으로 규명한다. 온도에 의한 열응력이 발생하지 않는 기준온도를 22℃로 정하였고, 22℃와 열응력이 발생하는 100℃, 200℃에서 각각 해석하여 결과를 비교 검토하였다.

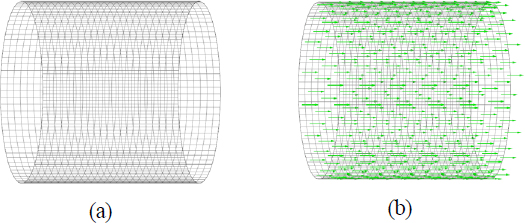

Fig. 3은 해석을 위한 유한요소 모델이며 파이버의 각도가 00일때의 파이버의 방향을 함께 나타냈다. 복합하중을 받는 복합재 구조물에 대하여 열응력이 복합재의 파괴에 미치는 영향의 크기는 전적으로 열팽창계수에 의해서 결정된다. 해석에 사용된 재료는 C/E prepreg이며 이 재료의 물성치는 Table 1에 나타냈다. 또한 복합재의 파괴를 평가하기 위해서는 재료의 압축강도, 인장강도, 전단강도, 탄성계수 등의 정보가 필요하다. Table 1에서 T는 인장강도, C는 압축강도, S는 전단강도를 각각 나타낸다. 적용된 C/E prepreg의 열팽창계수는 방향성을 가지며 각 방향에 대하여 각각 α1 = -4.7e - 7 m/m0C, α2 = 3.e - 5 m/m0C, α3 = 3.e - 5 m/m0C 이다.

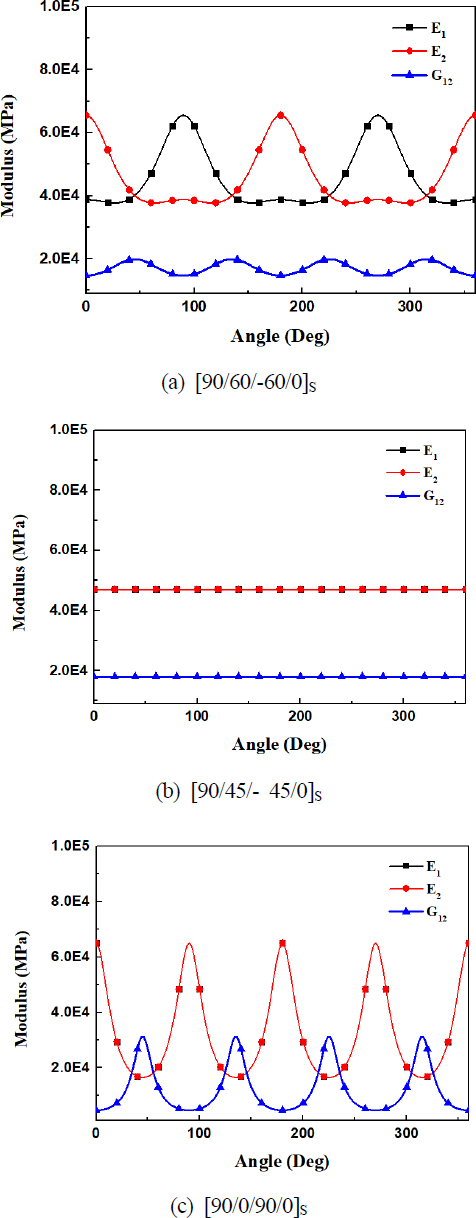

Fig. 4는 Case I: [90/60/-60/0]S, Case II: [90/45/-45/0]S, Case III: [90/0/90/0]S 각각의 경우에 대하여 전체 두께에 대하여 탄성계수의 각도에 대한 변화를 나타낸다. Case II의 레이업은 준등방성 이므로 각도에 상관없이 탄성계수가 일정한 값이다. 적층 구조는 적층하는 각도에 따라서 재료의 탄성계수가 변하여 열팽창 계수도 크게 영향을 받는다. 해석에 적용된 레이업은 일반적으로 많이 적용되는 값이다.

이 모델에 대하여 복합재의 파괴에 미치는 열응력의 영향을 검토하였다. 이때 복합재의 파괴를 판단하는 기준으로는 2.2절에서 제시한 Tsai-Wu, Tsai-Hill, Hoffman, Hashin, Puck 등 5가지 이론을 적용하였다. 동일한 응력 및 변형율에 대하여 각 파괴이론에 따라 복합재의 파괴유무 혹은 값이 서로 상이하므로 다양한 기준에 의해서 평가하는 것이 보다 신뢰성 있는 설계를 위하여 반드시 필요하다.

3.2 해석 결과

3가지 종류의 레이업(Case I: [90/60/-60/0]S, Case II: [90/45/-45/0]S, Case III: [90/0/90/0]S)에 대하여 22℃, 100℃, 200℃에서 각각 해석하여 총 9가지 경우에 대하여 해석을 수행하여 복합재의 파괴에 미치는 영향을 분석하였다. 복합재의 파괴유무와 정도를 평가하는데는 여러 가지 함수와 값들이 사용되지만 본 연구에서는 IRF(inverse reserve factor)를 사용하였다. IRF는 적용 하중에 대한 파괴하중의 비로 정의된다. 즉 이 값이 1보다 크면 복합재라 파괴되는 것을 의미하며 1보다 작으면 안전한 것을 의미한다. 또한 복합재의 파괴 정도도 이 값의 크기에 비례한다. IRF의 정의는 다음과 같다.

| (30) |

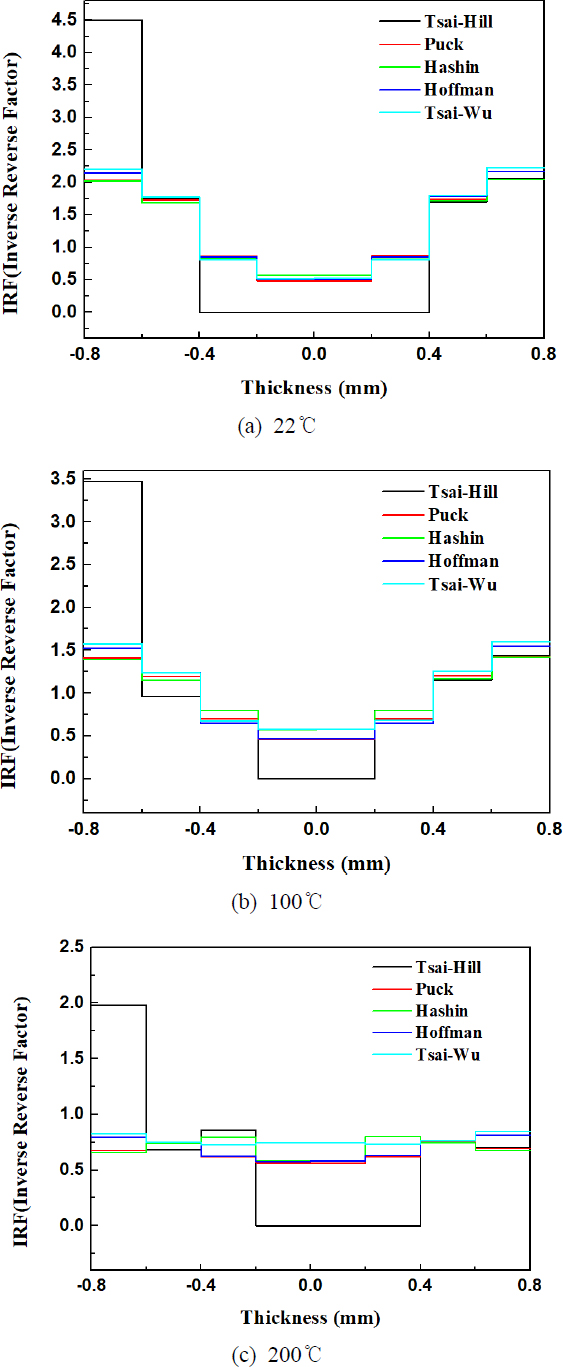

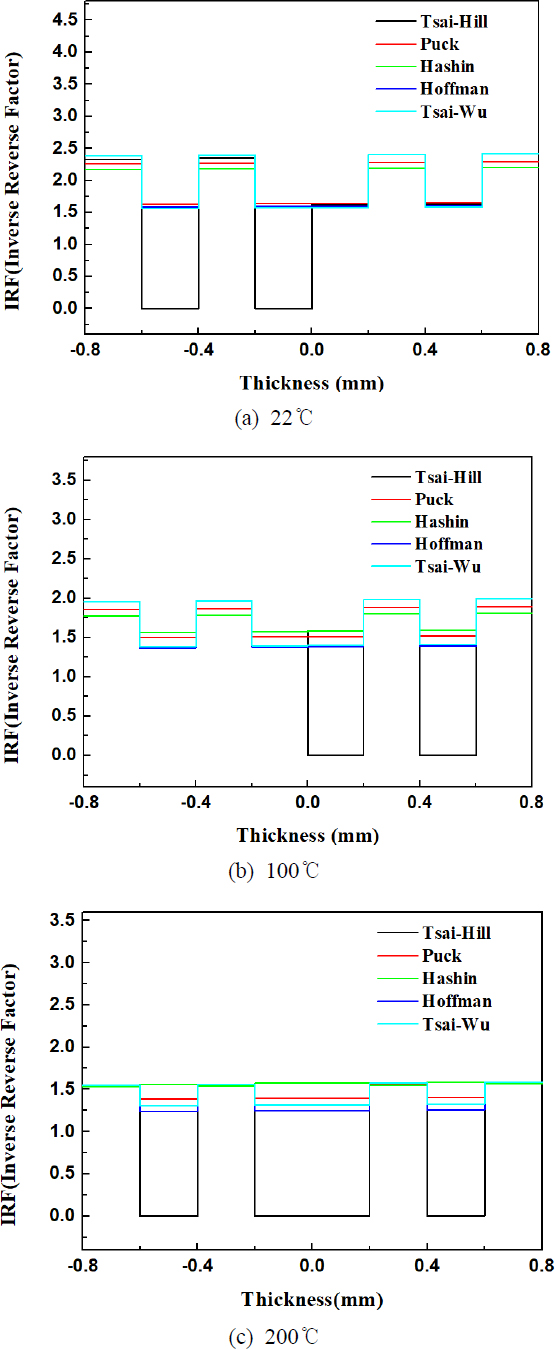

3가지 레이업에 대해서 복합재 파괴의 IRF 지수를 계산하였다. IRF 지수는 레이업의 각 레이어 별로 지수가 전부 틀리다. 따라서 레이업의 가장 취약한 부분인 최외곽 레이어에 대해서 결과를 검토한다. [90/60/-60/0]S 의 경우 최외곽 레이어의 22℃ 일 때 IRF 지수는 약 1.68로 계산되었다. 100℃ 일 때는 1.05, 200℃ 일 때는 0.72로 나타났다. 온도가 상승할수록 IRF의 지수가 감소하는 현상이 나타났다. 일반적으로 구속된 구조물의 경우 열팽창에 의해서 응력이 증가한다. 하지만 본 모델 및 경계조건의 경우에서는 열응력이 오히려 내부의 응력을 완화 시켜서 파괴의 정도를 나타내는 지수가 오히려 감소하였다. 즉 파괴지수가 200℃인 경우 22℃에 비해서 약 57% 정도 감소하였다.

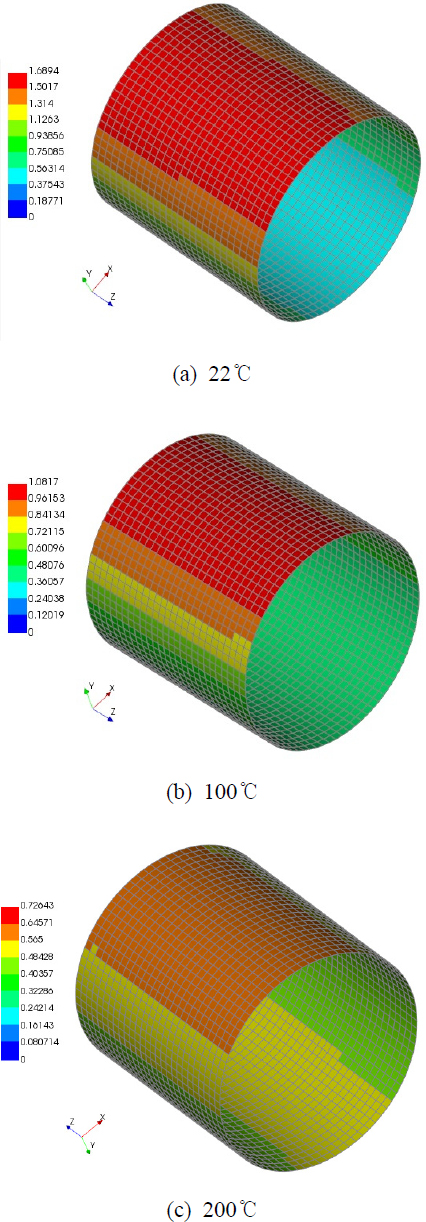

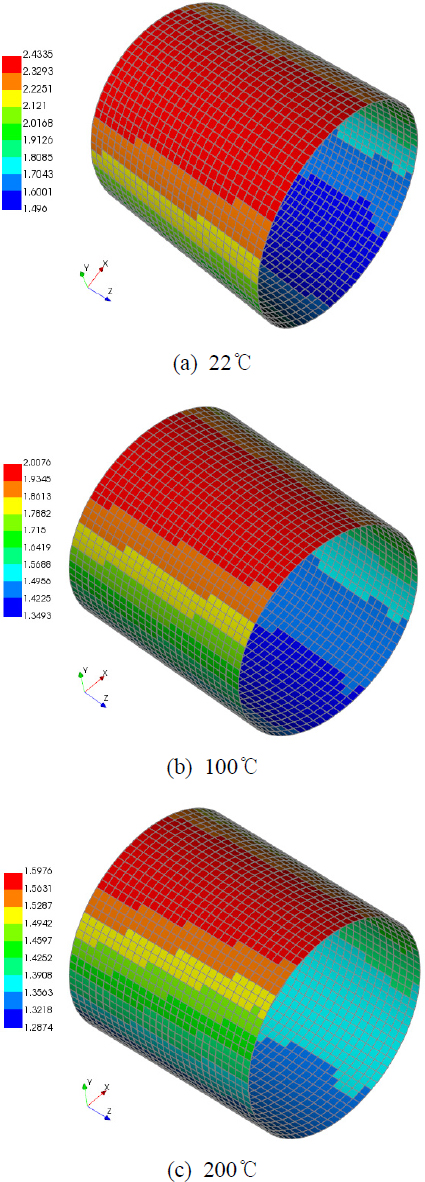

이러한 결과로 유추해 볼 때 다양한 복합하중을 받고있는 끝단 고정 원통형 적층복합재의 경우 열팽창이 오히려 내부응력을 완화하는 기능을 한다는 것을 알 수 있다. 원통의 적층 레이업이 대칭이기 때문에 구조는 중립면을 기준으로 인장과 압축을 받는다. 따라서 최외곽 레이어의 경우 최대 인장(압축)응력을 받으므로 가장 취약한 영역이 된다. Fig. 5는 Tsai-Wu 이론을 적용하여 계산한 각 온도에 따른 IRF contour이다.

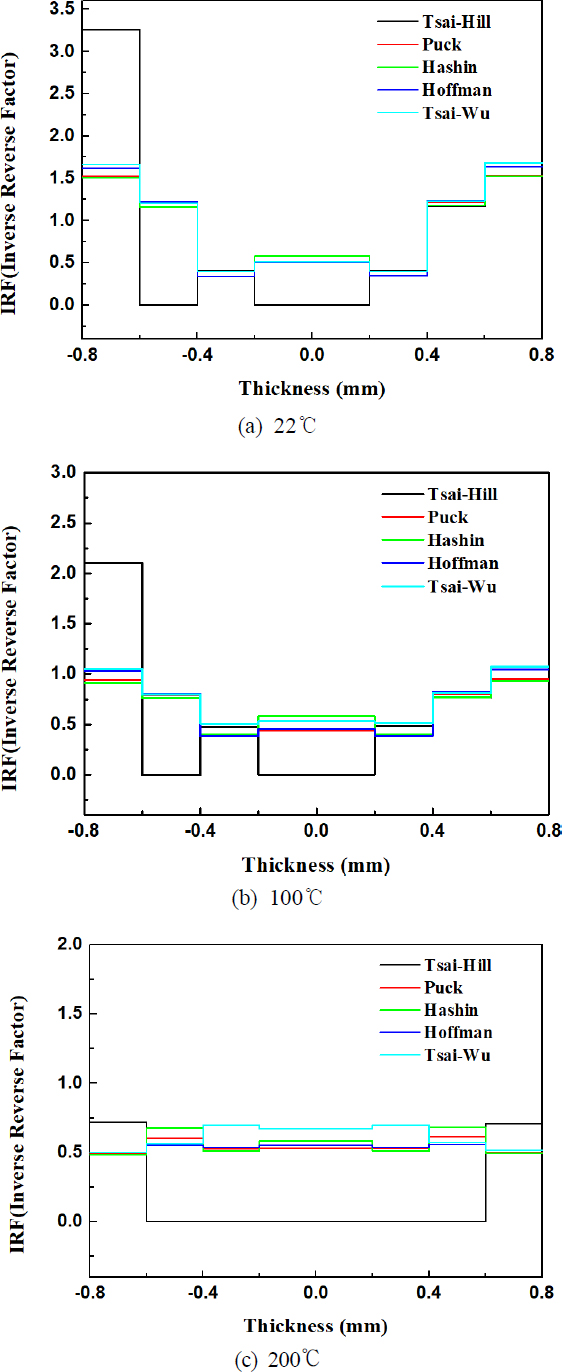

그림에서 나타난 바와 같이 온도에 따라서 IRF의 지수가 급격히 감소하는 것을 알 수 있다. IRF 지수는 각 레이어마다 전부 상이하다. Fig. 2의 A 점(가운데 중앙)에서 측정한, 두께에 따른 IRF지수의 변화를 Fig. 6, 9, 11에 각각 나타내었다. IRF를 계산함에 있어서 5가지 파괴 기준(Tsai-Wu, Tsai-Hill, Hoffman, Hashin, Puck)을 사용하였다. 전반적으로 Tsai-Hill 이론에 의한 지수가 가장 높은 경향을 나타내었다. 본 연구에서 제시한 IRF contour는 전부 Tsai-Wu 이론에 의해 계산한 값이다.

IRF의 지수는 파괴이론의 종류에 상관없이 전부 레이어의 중심에서 가장 낮고 표면으로 갈수록 높아지는 경향이 있다. 특히 Tsai-Hill 기준에 의한 값이 크게 나타났다.

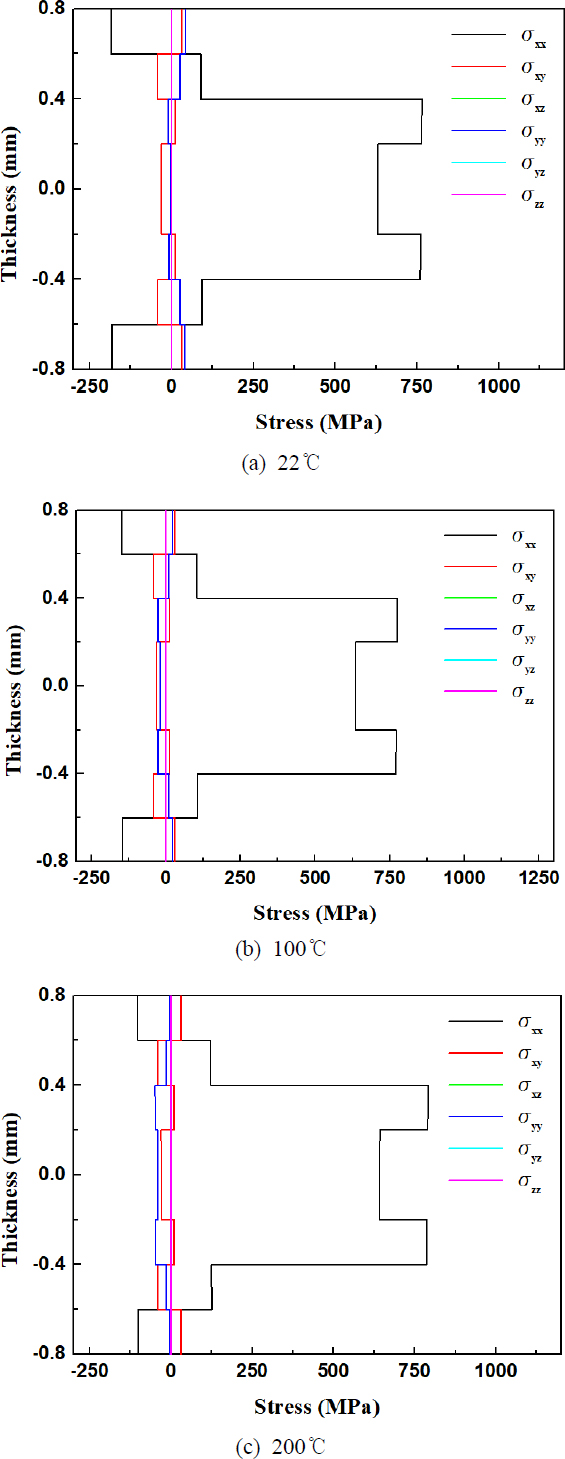

Fig. 2의 A지점(형상의 중앙)에서 계산한 두께에 따른 응력의 변화를 Fig. 7에 나타내었다. A지점에서는 x 방향의 응력성분이 두께의 중양부분에서 높게 나타난다.

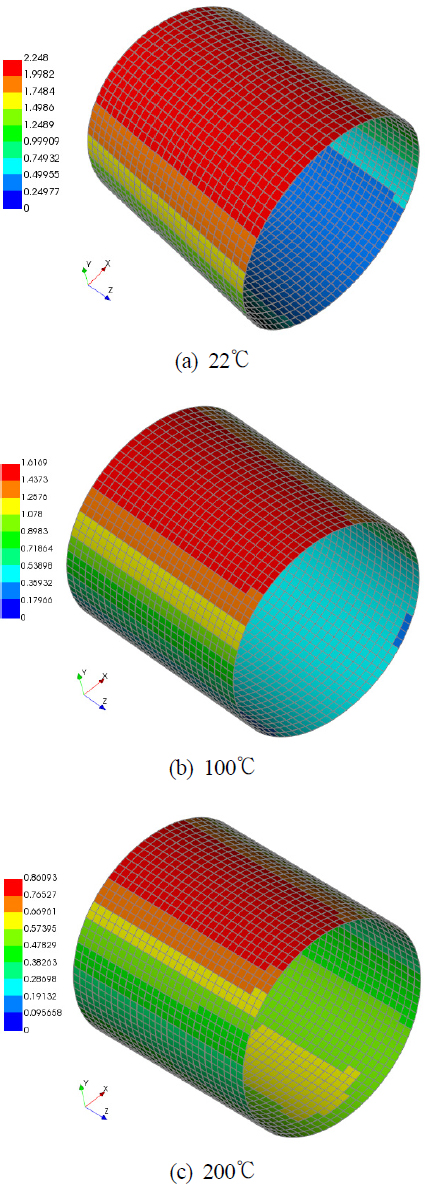

Fig. 8은 Case II 레이업 [90/45/-45/0]S, 에 대하여, Tsai-Wu 파괴이론에 의한 온도에 따른 IRF 파괴지수를 나타낸 것이다. 앞의 경우와 마찬가지로 최외곽 레이어의 파괴 결과이다. 이 경우는 Case I: [90/60/-60/0]S 에 비해서 상대적으로 IRF 지수가 높게 형성되었으므로 파괴 현상이 심하다는 것을 알 수 있다. Case II의 경우도 온도의 상승에 따라서 IRF 지수가 점차 낮아지는 현상이 나타났다. Case I의 경우와 동일한 현상이다. 최대 IRF 지수는 22℃에서 약 2.24, 100℃에서 1.62, 200℃에서 0.86으로 계산되었다.

Fig. 9는 각 파괴이론에 의한 각 레이어의 IRF 지수를 나타낸다. 전단변형에너지에 기반한 Tsai-Hill 지수가 최외곽 레이어에서 가장 높게 나타나는 경향이 있다.

Fig. 10은 Case III: [90/0/90/0]S 레이업에 대한 IRF 결과이다. 이것도 앞에 결과와 마찬가지로 Tsai-Wu 파괴 기준에 의한 최외곽 레이어의 IRF contour이다. 이 경우는 세 가지 제시된 레이업 중에서 가장 높은 파괴 지수를 나타내었다. 온도 22℃에서 약 2.43, 100℃에서는 2.0, 200℃에서는 1.59로 나타났다. 3가지 경우 모두 온도가 상승함에 따라 IRF 파괴지수가 낮아지는 것으로 나타났다. 이 결과는 본 문제와 같은 경계조건, 모델, 재료에 대해서 계산되는 값이며, 일반적으로 열응력이 파괴지수를 감소시킨다는 것을 의미하지는 않는다.

Fig. 11은 Case III: [90/0/90/0]S 레이업에 대한 IRF파괴지수를 나타낸다. Tsai-Hill 파괴지수가 각도 90도 레이어에서 특히 매우 낮았다. 즉 전단변형에너지가 매우 작다는 것을 의미한다. 모든 해석의 경우에 대한 전체적인 결과를 Table 2에 제시하였다. 적층 레이업에 상관없이 온도상승에 의한 열응력이 복합재의 파괴에 긍정적인 역할을 하는 경향을 나타내었다. 다만 그 정도의 차이는 레이업 적층각도의 형태에 따라서 다르게 나타났다. 이 해석에서 다양한 파괴이론을 적용하여 결과를 검토하였다. 제시한 5가지 종류의 파괴이론 중에서 가장 적합한 것을 정량적으로 평가하는 것은 불가능하지만 일반적인 경험과 다수의 기존 연구들을 검토할 때[4] Tsai-Wu 이론이 가장 적합할 것으로 판단된다. Fig. 6, 9, 11에서 제시한 IRF 그래프에서 IRF지수가 1을 넘기면 파괴되는 것을 의미한다. IRF 지수가 전체 두께에 대해서 균등한 것은 변형에너지가 두께에 골고루 분포되어있는 것을 의미하기 때문에 가장 이상적인 것이라 할 수 있다. IRF의 최소, 최대 편차가 크면 파괴 에너지의 분포가 국부적으로 커질수 있기 때문에 가급적이면 피하는 것이 좋다. 본 해석에서는 상용소프트웨어인 ANSYS를 사용하였다.

4. 결 론

압축, 굽힘, 비틀림 하중을 동시에 받는 원통형 적층복합재에 대하여 온도의 상승에 의해 발생하는 열응력이 복합재의 파괴에 미치는 영향에 대해서 분석하였다. 일반적인 구조물에서 열응력은 구조체의 응력상태를 더욱 악화시켜 파괴를 가속 시킨다. 그러나 섬유강화 복합재의 경우 열팽창의 계수가 방향성을 가지고 있으며 또한 어떠한 방향에서는 음의 열팽창 계수 특성을 가지고 있다. 따라서 복합하중을 받는 적층복합재의 경우 열응력이 복합재의 파괴에 정확히 어떤 영향을 미치는지 해석하지 않고서는 명확히 알 수 없다.

본 연구에서 제시한 형상, 재료, 적층각도, 경계조건 하에서는 열응력이 오히려 복합재의 파괴를 지연시키는 효과를 나타냈다. 이러한 긍정적인 효과는 적층각도 레이업에 따라서 차이를 보였으나, 전체적인 경향은 동일하다. 본 연구결과는 추후 적층 복합재 구조물의 설계에 있어서 열응력을 고려하여야 될 경우 매우 유용한 참고자료가 될 것이며 복합재의 열응력의 영향에 대한 이해를 높이는데 기여할 것으로 판단된다.

Acknowledgments

이 논문은 안동대학교 기본연구지원사업에 의하여 연구되었음.

References

-

Tsai, S. W., Wu, E. M., 1971, A General Theory of Strength for Anisotropic Materials, J. Compos Mater., 5:1 58-80.

[https://doi.org/10.1177/002199837100500106]

-

Ramesh, T., 2014, Assessment of the Fundamentals of Failure Theories for Composite Materials, Compos. Sci. Technol., 105 190-201.

[https://doi.org/10.1016/j.compscitech.2014.10.014]

-

Puck, A., Kopp, J., Knops, M., 2002, Guidelines for the Determination of the Parameters in Puck’s Action Plane Strength Criterion, Compos. Sci. Technol., 62:3 371-378.

[https://doi.org/10.1016/S0266-3538(01)00202-0]

- Sih, G. C., Skudra, A. M., 1983, Failure Mechanics of Composites, North-Holland, New York.

-

Cho, H. K., 2017, Design Optimization of Bolted Connection with Wood Laminated Composite Beams Subjected to Distributed Loads, J. Korean Soc. Manuf. Techol. Eng., 26:3 292-298.

[https://doi.org/10.7735/ksmte.2017.26.3.292]

-

Soremekun, G., Gürdal, Z., Haftka, R. T., Watson, L. T., 2001, Composite Laminate Design Optimization by Genetic Algorithm with Generalized Elitist Selection, Comput. Struct., 79:2 131-143.

[https://doi.org/10.1016/S0045-7949(00)00125-5]

-

Cho, H. K., 2018, Nonlinear Buckling and Post-Buckling of Cylindrical Composite Structure Using Degenerated Shell Element, J. Korean Soc. Manuf. Technol. Eng., 27:6 577-583.

[https://doi.org/10.7735/ksmte.2018.27.6.577]

-

Cho, H. K., 2018, Nonlinear Buckling Analysis of GFRP Laminated Composite Panels, J. Korean Soc. Adv. Comp. Struc., 9:4 1-7.

[https://doi.org/10.11004/kosacs.2018.9.4.001]

- Bathe, K. J., 1982, Finite Element Procedures in Engineering Analysis, Prentice-Hall, New Jersey.

-

Bathe, K. J., Ho, L. W., 1981, A Simple and Effective Element for Analysis of General Shell Structures, Comput. Struct., 13:5-6 678-681.

[https://doi.org/10.1016/0045-7949(81)90029-8]

- Gürdal, Z., Haftka, R. T., Hajela, P., 1999, Design and Optimization of Laminated Composite Materials, John Wiley & Sons, New York.

-

Liew, K. M., Kitipornchai, S., Zhang, X. Z., Lim, C. W., 2003, Analysis of the Thermal Stress Behaviour of Functionally Graded Hollow Circular Cylinders, Int. J. Solids Struct., 40:10 2355-2380.

[https://doi.org/10.1016/S0020-7683(03)00061-1]

-

Brischetto, S., Carrera, E., 2008, Thermal Stress Analysis by Refined Multilayered Composite Shell Theories, J. Therm. Stresses, 32:1 165-186.

[https://doi.org/10.1080/01495730802540882]

Professor in the Department of Mechanical Engineering, Andong National University.

His research interest is Computer Aided Engineering, Finite Element Method, Composite Materials and Design Optimization.

E-mail: hkcho@anu.ac.kr