수소 전기차용 막가습기 열유동 해석

Abstract

Hydrogen electric vehicles are powered by polymer electrolyte membrane fuel cell (PEMFC). The membranes used in PEMFC need humidity to transfer electrons effectively. Humidity is supplied by the exhaust gas of stack. A hollow fiber membrane humidifier (HFMH) is used to supply humidity to the stack. Hence, HFMH comprises many hollow fibers. Pressure drop is an important factor in HFMH. To simulate the pressure drop, the porous media method is usually used. This method is simple and fast, but has low accuracy. Paper simulates MFMH using 2 methods: the porous method and real fiber modeling method. The experimental results of these two methods were compared . The real fiber modeling method showed good accuracy for a wide range of flow rate. The simulation error was below 10%. Thus, this simulation method can be used to improve pressure drop or reduce the cutting of hollow fibers.

Keywords:

Hollow fiber membrane humidifier, CFD, FCEV, Hydrogen electronic car1. 서 론

수소 전기차는 수소와 산소의 반응을 통해서 전기를 생산하는 스택이라고 하는 전기 발생 장치를 가지고 있다. 수소 전기차는 PEMFC(polymer electrolyte membrane fuel cell) 방식의 연료 전지 스택을 사용하는데 이 방식은 고분자 분리막을 사용한다. 고분자 분리막은 일정 수준의 수분을 필요로 하기 때문에 수분 공급 장치를 추가로 설치하거나 연료전지 스택에서 발생하는 수분을 재활용하는 방식으로 수분을 공급한다[1].

연료전지 스택에서 수소와 산소가 반응하면 수분이 발생하고 발생된 수분은 스택 외부로 배출하게 되는데 이를 고분자 중공사(hollow fiber membrane)막에 통과시켜서 수분을 공급하는 방식을 사용하게 되면 수분 공급 장치의 크기를 축소할 수 있을 뿐만 아니라 필요한 동력도 저감 시킬 수 있기 때문에 수소 전기 자동차에서 주로 사용하는 방식이다. 이러한 수분 공급 장치를 막 가습기라 부르고 다수의 중공사 다발을 묶은 구조로 되어 있으며 습공기가 여기를 통과하면서 수분을 공급하는 구조로 되어 있다. 막 가습기의 성능을 해석하기 위해서 다공성 물질로 대체해서 해석[2]하는 경우와 실제 막 가습기 형태를 그대로 해석하는 두 가지 방법이 있으며 두 가지 방법에 대해서 해석을 진행하고 결과를 실험과 비교하였다.

2. 막 가습기 구조

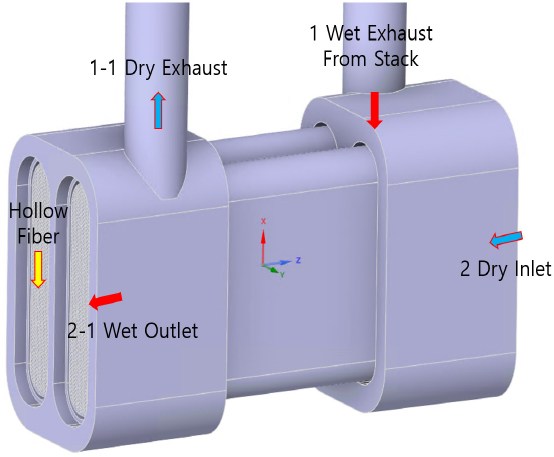

Fig. 1은 코오롱 인더스트리에서 제작한 중공사 카트리지가 2개 장착된 막 가습기의 구조를 나타낸다. 연료 전지 스택에서 습공기가 공급되고(1. Wet Exhaust From Stack), 공기 압축기에서는 압축된 건조 공기(2. Dry Inlet)를 공급한다. 습공기와 건조 공기는 다수의 중공사 다발을 지나면서 습공기의 수분이 건조 공기로 전달이 된다. 습공기는 수분을 잃고 건조 공기(1-1. Dry Exhaust) 상태로 배출되고 건조 공기는 수분을 얻어 습공기(2-1. Wet Outlet)상태로 연료전지 스택에 공급이 되는 구조로 되어 있다. 본 연구에서는 중공사 카트리지가 1개 장착이 되어 있는 모델과 2개 장착이 되어 있는 모델에 대해서 해석을 수행했으며 입구와 출구 압력 차이를 측정하여 얻은 실험 결과를 해석과 비교하였다.

2.1 막 가습기 성능 실험

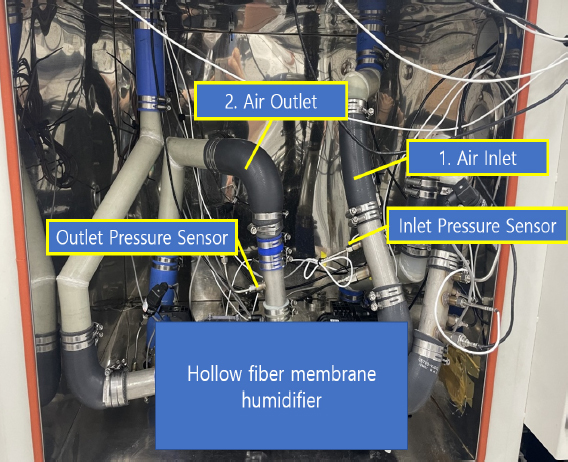

막 가습기의 성능 실험 장치는 Fig. 2와 같다. 본 연구에서는 막 가습기 전체 성능 중에서 Fig. 1의 1과 1-1 사이의 성능 예측에 중점을 두고 있다. 이 부분만 실험을 수행하기 위해서 2, 2-1 사이에는 공기를 공급하지 않았으며 Fig. 2의 Air Inlet, Air Outlet 에만 공기를 공급하였다. 이번 해석의 목적은 막 가습기의 공기 유동에 의한 압력 강하 예측이 목적이기 때문에 습공기가 아닌 건조 공기에 대해서만 실험을 진행하였다. 건조 공기를 유량을 달리하면서 공급하고 입구와 출구에 대한 압력 차를 측정하였다.

3. 유동 해석

3.1 다공성 해석 조건

막 가습기 열유동 해석을 위해서 상용 CFD 도구인 CFX를 사용하였으며 작동 유체는 공기, 난류 모델은 SST, 열해석 모델은 Thermal Energy 모델로 해석을 수행했다[3]. 중공사 부분은 다공성 물질(porous media)로 선택하고 해석을 진행했다. 중공사와 같이 미세하고 반복적인 구조를 해석하는 방법은 다공성 물질로 대체해서 해석을 진행하는 방법과 실제와 동일하게 모델링하고 해석을 진행하는 두 가지 방법이 있다. 다공성 물질로 대체해서 해석을 진행하는 방법은 모델링이 단순하고 메쉬도 현저히 감소시킬 수 있기 때문에 해석 시간을 저감 시킬 수 있는 장점을 가지고 있다. 실제와 동일하게 해석을 진행하는 방법은 모델링이 복잡해지고 이에 따라서 메쉬도 엄청나게 증가되고 해석 시간 역시 오래 걸린다는 단점이 있지만 해석 정밀도는 다공성 물질을 적용하는 방법보다 정확하다는 장점이 있다. 본 연구에선 1차 적으로 다공성 물질을 사용하는 해석 방법을 적용하여 해석 진행하였다. 다공성 물질을 적용하기 위해서는 CFD 전처리 과정에서 몇 가지 값을 입력해야 한다.

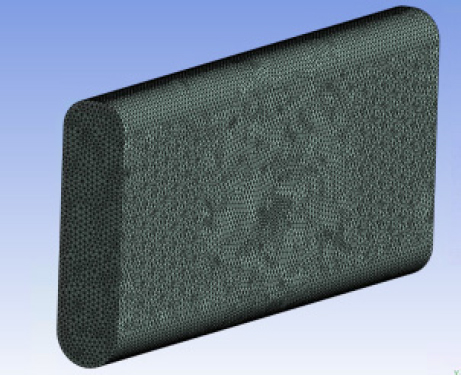

부피 다공성(volume porosity), 손실모델(loss model), 흐름방향 손실값(streamwise loss)와 같은 값들이다[4-6]. 이 값을 이론적으로 선정하는 것은 불가능하기 때문에 위 값들을 조절해서 실험 결과에 맞추는 과정이 필연적이다. 실험 결과에 맞추기 위해서 시행 착오법으로 수 차례 반복 해석을 진행하고 값을 조절하였다. Fig. 3에 보는 것처럼 중공사를 다공성 물질도 대체 했기 때문에 중공사 형태가 보이지 않는 덩어리 형태의 메쉬 형상을 가지고 있다. 1000 LPM(liter per minute) 유량에 대해서 압력 강하 실험 결과는 중공사 카트리지가 1개인 모델의 경우 3.0 kPa로 측정되었다. Correlation 한 후의 해석 결과는 3.205 kPa 계산되었다. 여기서 도출한 인자 값은 다른 유량 조건에도 그대로 적용해서 #1, #2 카트리지 모델에 대해서 해석을 진행했고 압력 강하 값을 계산하였다.

3.2 해석 결과

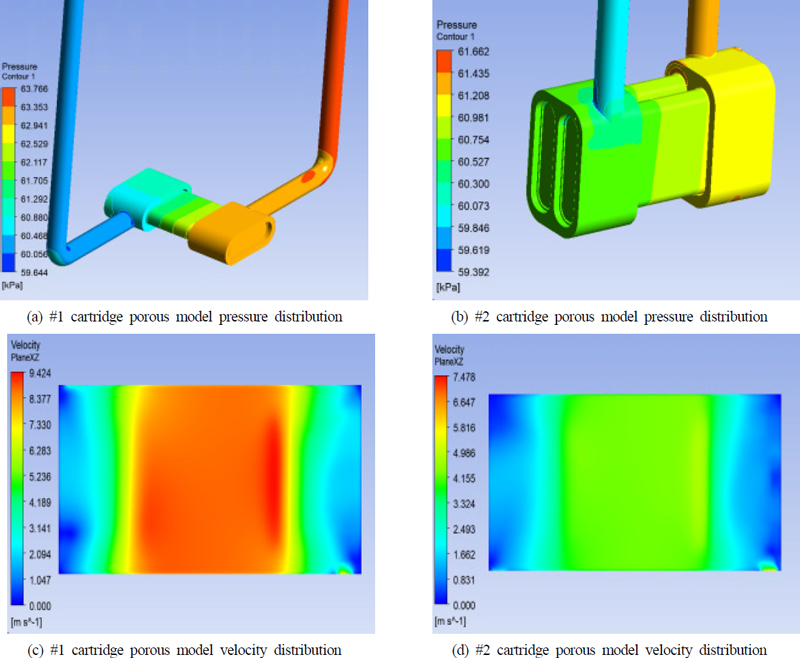

다공성 모델 해석을 위해서 고속 계산용 서버를 사용하였으며 CPU는 AMD 7742 CPU, RAM 512 GB이며 32 core를 사용하여 계산 수행했으며 해석 시간은 0.2시간 정도 소요되었다. 다공성 모델에 대한 해석 결과는 Fig. 4에 나타내었다. 1000 LPM 유량에 대해서 (a)는 #1 카트리지 모델의 압력 분포, (b)는 #2 카트리지 모델의 압력 분포, (c)는 #1 카트리지 모델의 단면 속도 분포, (d)는 #2 카트리지 모델의 단면 속도를 나타내었다.

3.3 실험 결과

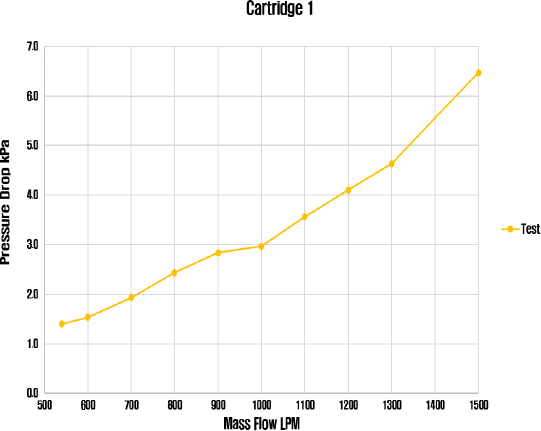

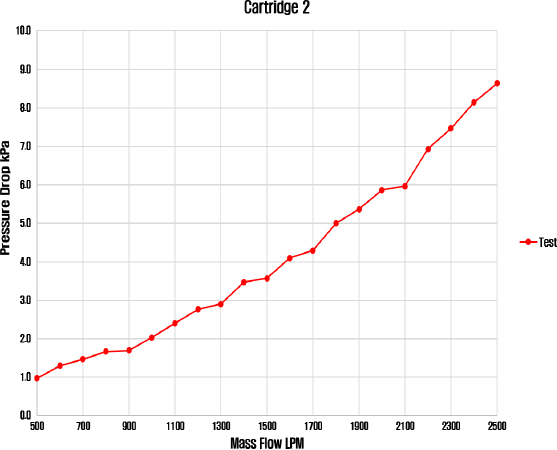

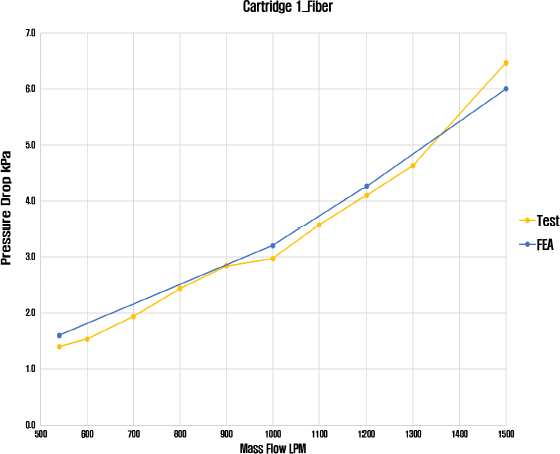

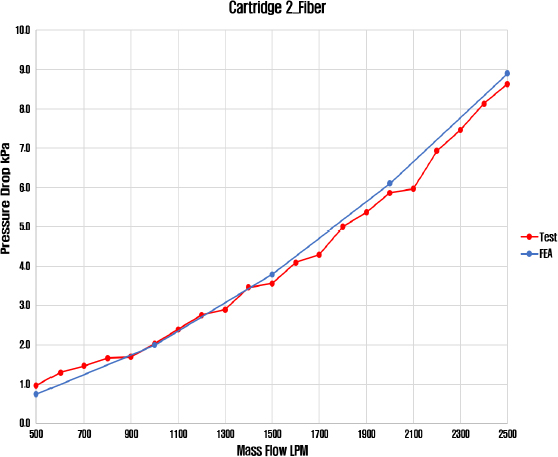

#1 카트리지를 사용하는 경우 스택에 공급 가능한 유량은 최저 540 LPM부터 최대 1500 LPM 이기 때문에 해당 유량을 공급하고 입구와 출구의 차압을 측정하였다. #2 카트리지 모델에 대해서는 스택에 공급 가능한 유량은 500에서 2500 LPM 이기 때문에 해당 유량을 공급하고 입구와 출구의 차압을 측정하였다. 두 모델에 대해서 최소 공급 유량은 스택이 전력을 생산하는데 필요한 최소의 유량을 나타내며 최고 유량은 스택이 생산할 수 있는 최대 전력량에 해당하는 유량이다. 최대 유량은 스택 내의 분리막의 성능, 공기 압축기의 성능, 중공사의 성능 등 다양한 요소에 의해서 결정된다. 실험은 서울 마곡 코오롱 인더스트리 연구소에서 진행하였다. #1 카트리지 모델의 실험 결과는 Fig. 5와 같다. #2 카트리지 모델의 실험 결과는 Fig. 6과 같다.

3.4 실험과 해석 결과 비교

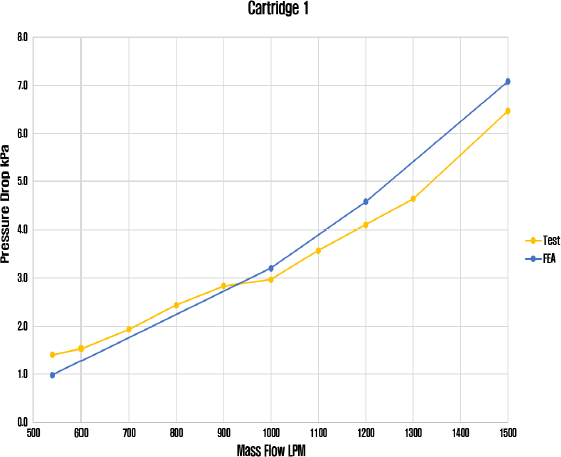

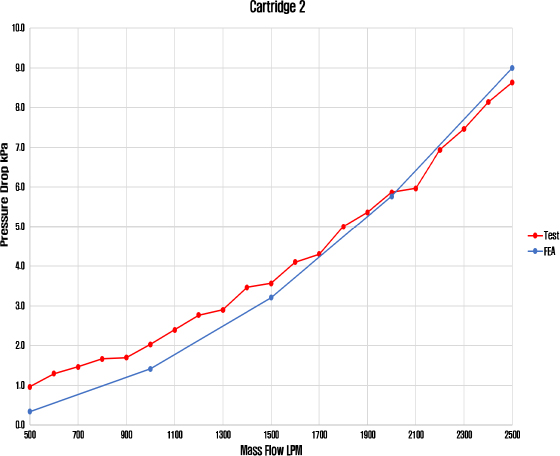

다공성 모델에 대해서 각 유량에 따른 해석을 진행하고 그 결과를 비교한 결과가 #1 카트리지 모델은 Fig. 7, #2 카트리지 모델은 Fig. 8에 나타내었다. #1 카트리지 모델의 경우에는 FEA가 저유량에서는 압력 강하를 작게 예측이 되고 고유량에서는 실험값보다 크게 예측을 하는 것으로 나타났다. #2 카트리지 모델에는 이러한 경향이 더해지면서 저유량에서는 더 낮게 계산되고 고유량에서는 측정값과 비슷하게 계산되었다.

3.5 중공사 해석 모델

다공성 모델의 오차가 크기 때문에 오차 저감을 위해서 카트리지의 중공사를 실제로 모델링하고 해석을 진행했다. Fig. 9와 같이 실제 중공사 부분을 모델링하고 메쉬를 진행하였다. #1 카트리지 모델의 메쉬 숫자는 6800만 개 #2 카트리지 모델은 1억 5천만 개 정도의 메쉬를 갖게 된다. 다공성 물질을 사용하지 않기 때문에 유동 해석을 위한 경계조건은 입구와 출구에만 실험 조건과 동일하게 입력하고 재질은 공기, 난류 모델은 SST 사용하여 해석을 진행했다. 다공성 해석 모델과 다르게 중공사 모델은 실험 결과와 correlation을 필요로 하지 않는다. 해석 시간은 64코어 기준으로 4시간 정도 소요되기 때문에 다공성 해석보다는 해석 시간은 많이 필요로 하지만 다공성 물질에 대한 인자 설정을 위한 correlation은 필요로 하지 않는 장점이 있다.

3.6 중공사 모델 실험 결과와 비교

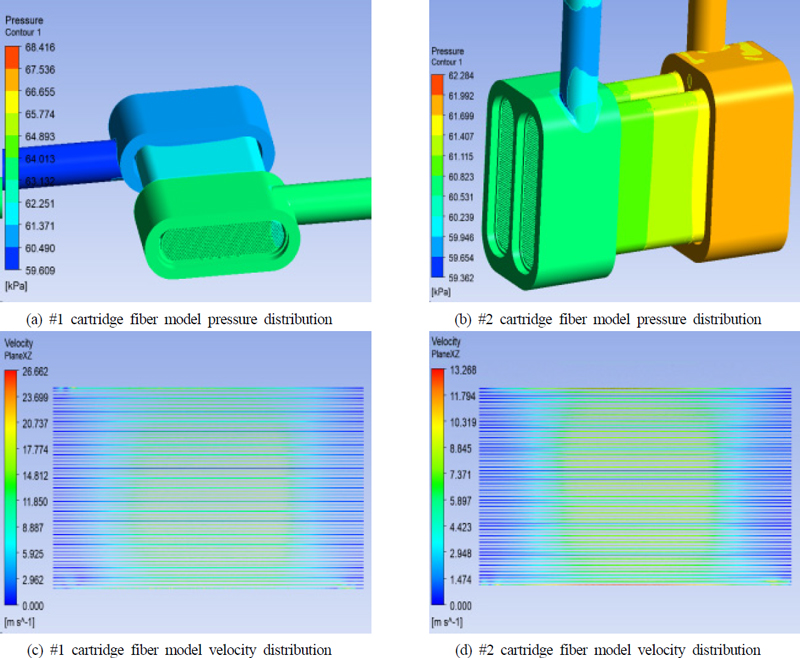

1000 LPM에 대한 #1 카트리지 모델, #2 카트리지 모델에 대한 해석 결과를 Fig. 10에 나타내었다. (a)는 #1 카트리지 중공사 모델의 압력 분포를 나타내고 (b)는 #2 카트리지 중공사 모델의 압력 분포를 나타낸다. (c)는 #1 카트리지 중공사 모델의 단면에 대한 속도 분포를 (d)는 #2 카트리지 중공사 모델의 단면에 대한 속도 분포를 나타낸다. Fig. 4 다공성 모델의 결과와 비교해 보면 같은 해석 조건에 대해서 카트리지 부분의 속도 분포가 현저히 다르다는 것을 알 수 있다. 다공성 모델의 경우에는 속도 분포를 제대로 파악할 수 없는 반면에 중공사 모델의 경우에는 각 위치별 속도 분포를 예측하는 것이 가능하다. Fig. 11은 #1 카트리지 중공사 모델의 해석 결과와 실험 결과를 나타내고 Fig. 12는 #2 카트리지 중공사 모델의 해석 결과와 실험 결과를 나타낸다. 다공성 모델의 해석 결과와 비교해서 저유량, 고유량 영역 모두에서 개선된 결과를 나타내는 것을 알 수 있다.

4. 결 론

막 가습기의 성능 예측을 위한 열유동 해석을 진행하고 해석 결과와 비교하였다. 막 가습기에는 1천 개 이상의 중공사가 필요하기 때문에 다공성 물질로 대체하여 해석을 진행하는 경우가 많은데 이를 위해서는 반드시 실험 결과와 correlation이 필요하게 된다. 해석 시간 저감에 있어선 유리하지만, 유량별 오차는 크게 발생하는 것을 알 수 있다. 중공사를 전부 모델링하는 해석의 경우 해석 시간은 상대적으로 많이 필요로 하지만 해석 오차는 유량에 상관없이 10% 이내의 오차를 나타내고 있으며 실험 결과와의 correlation이 없어도 실험 결과를 잘 예측하는 것으로 나타났다. 중공사 모델 해석 방법은 중공사 사이의 속도와 온도 분포를 정확히 예측하기 때문에 압력 강하를 정확하게 예측하는 것이 가능하고 이를 바탕으로 카트리지와 주변 공기 유로의 형상 최적화를 통해서 압력 강하를 최소화하는 설계 변경이 가능하고 국부적인 속도 상승에 의한 중공사 단절이 발생하는 위치 예측과 예방이 가능하다.

References

- O’hayre, R., Cha, S. W., Colella, W., Prinz, F. B., 2017, Fuel Cell Fundamentals(Third Edition), Hanti media, Republic of Korea.

-

Cho, S.-H., Kim, G.-M., Bae, Y.-H., Kim, Y., Jeon, C.-H., 2023, Numerical Analysis of Ammonia Cracker using Porous Catalyst for Hydrogen Production, Journal of the Korean Society of Combustion, 28:3 1-10.

[https://doi.org/10.15231/jksc.2023.28.3.001]

- Taesung S&E, 2015, CFX user’s manual, TSNE, Seoul.

-

Choi, Y., Nguyen, L., Yu, S., 2023, CFD Modeling for Water Transfer Analysis of Hollow-Fiber Membrane Humidifiers, Trans. Korean Soc. Mech. Eng. B, 47:4 187-194.

[https://doi.org/10.3795/KSME-B.2023.47.4.187]

-

Choi, Y. H., Yoo, I. H., Lee , C.-H., 2022, Thermal Flow Analysis of an Engine Room using a Porous Media Model for Imitating Flow Rate Reduction at Outlet of Industrial Machines, Journal of Drive and Control, 19:1 62-68.

[https://doi.org/10.7839/ksfc.2022.19.1.062]

-

Hong, J., Yoon, S. Yoon, H., Kim, L., An, J., 2022, Computational Study on the Application of Porous Media to Fluid Flow in Exhaust Gas Scrubbers, J. Korean Soc. Manuf. Process Eng., 21:2 1-10.

[https://doi.org/10.14775/ksmpe.2022.21.02.001]

Professor in the Department of Mechanical Engineering, Yonam Institute of Technology.

His research interest is a Motor Sound and Vibration reduction and FEA.

E-mail: shin7@yc.ac.kr