초음파 탐상에서 신호 후처리를 통한 Type 3 복합재 압력용기의 건전부/결함부 판별에 대한 연구

Abstract

This study aimed to distinguish between sound and defective areas in Type 3 composite pressure vessels. Ultrasonic testing was employed to detect artificially inserted defects. A 2D matrix array transducer was used for ultrasonic testing, and various parameters were adjusted. However, the signals observed in the A-scan could not clearly distinguish between intact and defective regions. To address this issue, a histogram transformation method was applied to postprocess the A-scan signals. A histogram was generated by selecting a specific area in the C-scan Time-of-Flight (TOF) image. The generated histograms had a U-shape in flawless regions whereas distinct histogram patterns were observed in the defective regions. This indicates that the histograms in the intact and defective regions are distinctly shaped, enabling effective differentiation between the two.

Keywords:

Ultrasonic testing, NDT(nondestructive testing), Type3 composite pressure vessel, C-scan, A-scan, Signal post-processing1. 서 론

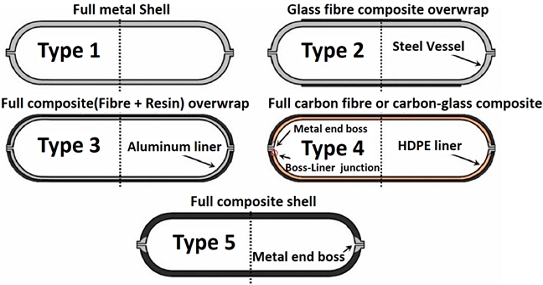

전 세계적으로 탄소 배출에 따른 환경문제가 발생함에 따라 수소에 대한 관심이 증가하고 있다. 수소 에너지에 대한 관심이 증가함에 따라 수소 에너지를 저장하는 용기 및 안전성에 대한 관심도 크게 증가하고 있다. 수소는 부피당 에너지 밀도가 낮아 에너지로 사용하기 위해서는 고압으로 저장하여 보관된다[1,2]. 수소 저장용기는 연구개발 중인 Type 5를 포함하여 5가지 타입으로 분류되며 Fig. 1에 나타냈다[3]. Type 1은 강철, 알루미늄 등 금속만으로 제작하고 Type 2는 Type 1 용기의 몸통 부분만 복합재료로 보강하여 제작된다. Type 1과 Type 2 압력용기 모두 금속재료가 강도에 지배적인 역할을 하므로 금속재료 용기 범주에 포함된다. Type 3과 Type 4는 복합재료 용기로, Type 3은 알루미늄 라이너 외부에, Type 4는 폴리아미드 라이너 외부에 CFRP(carbon fiber reinforced plastic)를 보강하여 제작한다. Type 5는 라이너 없이 복합재료만으로 제작하나 기체의 투과성 때문에 누출률이 낮은 저압이나, 액체상태로 저장되는 극저온 환경으로 사용이 제한된다[4,5]. 앞서 말한 용기 중 Type 3 압력용기는 라이너 외부에 보강된 복합재료에 따라 압력이 결정되며 최대 700 bar까지의 압력을 견딜 수 있게 제작된다. 따라서 고압 상태로 저장되는 수소의 특성상 안전성을 확보하지 못하면 대형 사고로 이어질 수 있어 수소 저장용기의 안전성을 확보하는 것이 매우 중요하다.

안전성을 확보하기 위해서는 제작 또는 사용 중에 발생하는 결함 및 손상을 검사하여 건전성에 대해 평가하는 것이 요구된다. 그러나 피로 시험과 같은 파괴검사는 검사 후 제품 사용이 불가하므로 제품 사용 중에 건전성에 대한 평가를 하기 위해서는 비파괴 검사 방법이 요구된다.

CFRP는 가볍고 비강도가 강해 고가의 우주/항공용 부품으로 많이 사용되고 있다. 항공용 부품의 비파괴 검사에 대한 연구는 예전부터 꾸준히 연구되어 오고 있는 실정이며, 관련 표준도 제정되어 있는 상황이다[6-9]. 그리고 고가의 우주/항공용 부품에서는 치밀하고 균일한 CFRP 소재를 사용하고 있어 초음파를 이용한 비파괴 검사 시 결함부와 건전부의 판별이 비교적 수월하며, 이에 대한 판별 기준도 명확하게 제시되어 있다.

그러나 차량에 적용되는 Type 3 압력용기에서 알루미늄 라이너 외부에 와인딩 된 CFRP 층에 존재하는 기공은 압력용기의 성능(파괴압력)을 저하시키지 않아[10] 기공에 대한 부분을 고려하지 않고 레진이 함침된 탄소섬유를 와인딩한 후 경화시켜서 복합용기를 제작한다. 그러므로 차량용 복합재 압력용기는 내부 미세 기공들이 존재하여 초음파 탐상 시 초음파 신호의 산란으로 인해 정확한 결함을 판별하기가 어려운 문제점이 있다.

본 연구에서는 자동차에 적용될 수소 저장용기에 대해서 비파괴 검사 중 하나인 초음파 탐상을 통해 수소 저장용기 안정성에 대해 평가하고자 하였다.

2. 실험 장비 및 재료

2.1 초음파 탐상 장비

초음파 탐상 장비는 Dolphitech 社의 dolphicam 2+, 탐촉자는 TRM 3.5 MHz를 사용하였다. 탐촉자의 상세 스펙은 Table 1에 나타냈다. 탐촉자는 2차원 배열 방식으로 128×128개의 소자가 배치되어 있다. 탐촉자의 주파수는 복합재 압력용기 전체 두께를 고려하여 3.5 MHz로 선정하였다.

2.2 Type 3 복합재 압력용기

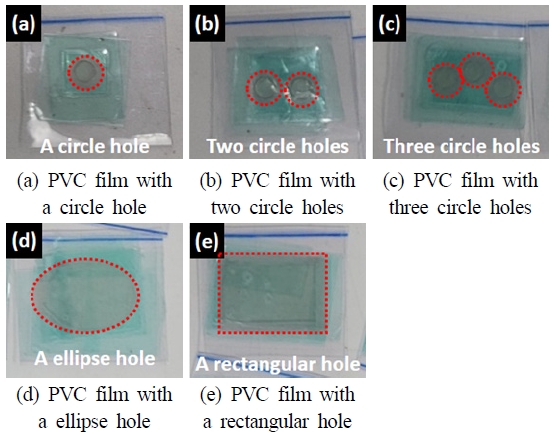

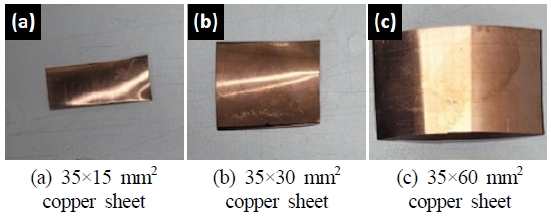

복합재 압력용기의 라이너는 알루미늄 6061-T6 소재를 사용하였으며, 알루미늄 라이너의 두께는 2 mm이다. Type 3 압력용기에서 건전부/ 결함부를 구분하기 위해 인공 결함을 삽입하였다. Fig. 2와 Fig. 3은 각각 인공결함으로 사용된 PVC 필름과 구리 박판을 나타낸다. PVC 필름의 경우 35×40 mm2 크기에 두께는 0.1 mm 이며, 공극을 형상화하기 위해 직경 6 mm 원형 구멍을 뚫거나, 사각형, 타원형으로 내부를 잘라냈다. 잘라내어진 인공 결함의 앞뒤로 내열 테이프로 부착하여 와인딩 시 공극 부위에 레진이 침투되는것을 방지하였다. Fig. 2(a)-(c)는 각각 PVC 필름에 원형 구멍을 1, 2, 3개 씩 뚫고 내열 테이프를 붙인 사진이고, Fig. 2(d)와 (e)는 타원형 구멍과 직사각형 구멍을 뚫은 뒤 내열테이프를 붙인 사진이다. 구리 박판의 경우 크기를 3종류(35×15, 35×30, 35×60 mm2)의 크기로 가공하였으며 Fig. 3(a)-(c)는 각 크기에 해당하는 구리박판의 사진이다.

Type 3 복합재 압력용기에서 CFRP 와인딩 조건은 강도를 결정하는 중요한 요소이다[11-13]. 해석을 통한 시뮬레이션을 사전에 수행하여 CFRP를 88o, 49o, 33o, 18o로 4 layer 와인딩 하였을 때, 최대 800 bar의 내압 성능을 확보할 수 있음을 확인하였다. 그러나 용기 표면을 고르게 하여 초음파 탐상이 원활히 수행될 수 있도록 추가로 88o 와인딩하여 제작하였다. 전체 CFRP 와인딩 조건은 Table 2에 정리하였다.

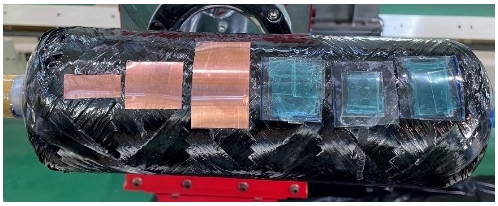

Fig. 4는 복합용기의 제조과정 중 2 layer를 와인딩 후 인공 결함을 부착한 사진이다. 인공 결함 부착 후 Table 2에 정리된 조건으로 와인딩을 수행하였다. 최종적으로 2 mm 두께의 알루미늄 라이너 외부에 CFRP 5 layer를 2.3 mm 두께로 와인딩하여 전체 두께 4.3 mm의 압력용기를 제작하였다.

3. 실험 방법

3.1 초음파 탐상 방법

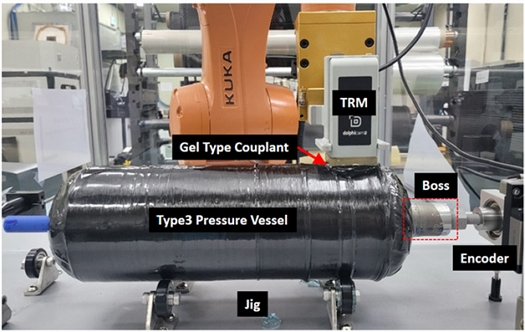

초음파 탐상을 수행하기 위해서 압력용기를 지지하는 지그 및 회전이 가능한 장치를 제작하였으며, Fig. 5는 전체 초음파 탐상 장치를 나타내었다. 압력용기의 보스부에 회전축을 체결하였고, 체결된 회전축의 끝단에는 엔코더가 장착되어 용기의 회전을 인식하였다. 압력용기 상부에는 탐촉자가 로봇에 장착되어 있어 탐촉자의 위치를 제어하고, 검사 시 탐촉자가 일정한 압력을 유지할 수 있게 하였다. 또한 검사 중 압력용기와 탐촉자 사이에 젤 타입의 커플런트를 공급하여 탐촉자와 검사체 사이가 밀착되고 초음파가 공기 중으로 산란되는 것을 방지하였다. 검사 방법은 압력용기를 원주 방향으로 360o 회전시켜 검사를 1회 완료하였고, 탐촉자를 길이 방향으로 32 mm 움직여 압력용기의 다음 부분을 검사하는 방식으로 진행하였다. 이와 같은 검사를 8회 수행하여 압력용기의 실린더부 전체 길이인 256 mm를 검사하였다. 확보된 각각의 검사 데이터 8개를 합쳐 전체 압력용기 실린더부의 C-scan 데이터를 생성하였다. 생성된 C-scan 데이터에서 Gate 값을 0.3 mm로 설정하여 표면신호를 필터링한 뒤, TOF(time of flight) 이미지를 출력하였다.

초음파 탐상을 하기 위한 탐상 조건은 Table 3에 정리하였다. Averaging은 하나의 신호를 표현하기 위해 처리하는 펄스의 수를 나타낸다. Averaging 값이 높아질수록 노이즈를 감소시킬 수 있는 장점이 있으나, 검출되는 신호의 진폭도 감소시킬 위험이 있다. Tx element는 송신 전극의 수 값으로 커질수록 더 높은 에너지의 초음파를 송신하게 된다. Analog gain 값은 수신된 신호의 크기를 조절하는 값으로, 수신된 신호를 증폭시키거나 감쇠를 시킨다. 본 실험에서는 Table 3의 Case 1 조건을 기준으로 Averaging 값을 올려서 노이즈 및 기공을 필터링하고자 하였고, 송신 전극 및 Gain 값을 조절하여 결함 신호를 증폭시키고자 하였다.

3.2 히스토그램 생성 방법

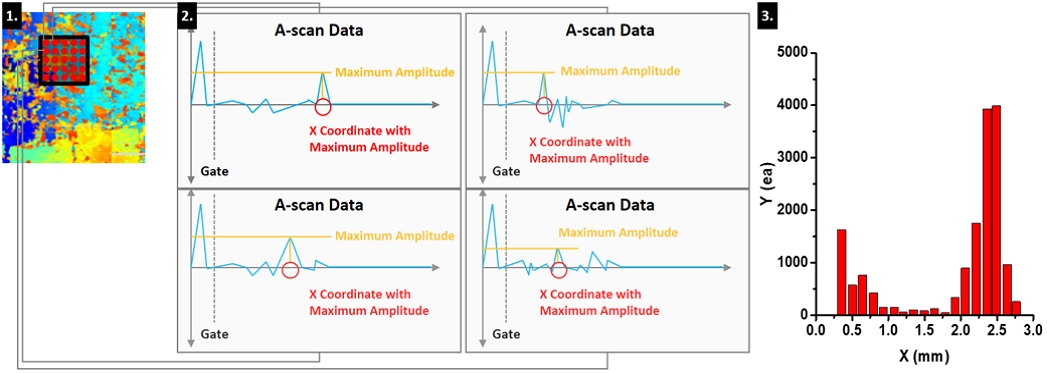

히스토그램은 선택한 영역 내에서 A-scan 진폭이 최대가 되는 깊이의 분포를 나타낸다. Fig. 6은 히스토그램 생성 메커니즘을 나타낸 도식이다. 히스토그램 생성 메커니즘은 다음과 같다.

- 1. C-scan TOF 이미지상에서 히스토그램으로 변환할 영역을 지정한다.

- 2. 영역 내에 있는 모든 A-scan 신호를 확인한다. A-scan 신호에서 Gate로 필터링된 부분을 제외하고 최대 진폭을 갖는 깊이를 추출한다.

- 3. 최대진폭을 갖는 깊이의 히스토그램을 생성한다.

이렇게 생성된 히스토그램에서 x축은 C-scan TOF 이미지에서 나타나는 색상과 대응한다. 또한 생성된 히스토그램을 통해 해당 영역의 신호 분포를 통계적으로 확인할 수 있다.

4. 실험 결과

4.1 초음파 탐상 결과

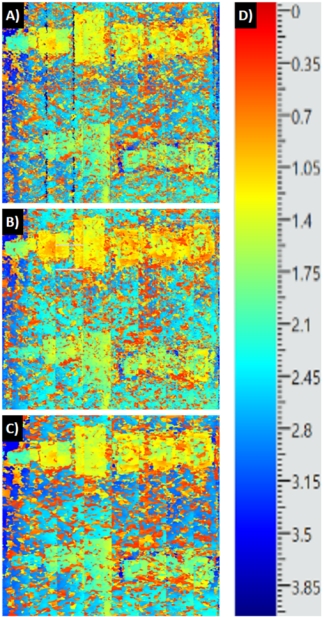

Fig. 7(a)-(c)는 Case 1, 2, 3 조건에 따라 초음파 탐상 후 전체 용기의 C-scan 데이터를 TOF 이미지로 나타낸 결과이다. 출력된 TOF 이미지는 각 지점마다 가장 높은 진폭을 갖는 깊이를 나타내며, Fig. 7(d)에 나타낸 범례에 따라 붉은색에 가까워질수록 표면에서 가까운 신호를 나타낸다. 각 TOF 이미지에서 사각형 형상의 결함물질이 확인된다. 결함물질은 노란색으로 나타난 상부 결함물질과, 초록색으로 나타난 하부 결함물질로 구분된다. 범례에 따라 하부 결함물질이 더 깊은 곳에서 위치했음을 알 수 있다. 또한 상부 결함물질에 비해 하부 결함물질 형상이 구분이 모호한 것을 확인할 수 있는데 이는 복합용기 와인딩 과정에서 발생한 공극 및 CFRP 재료의 이방성에 의해 초음파가 산란되어 그런 것으로 사료된다. 결함물질 중 좌측 3개는 구리 박판, 우측 3개는 PVC 필름을 나타낸다. TOF 이미지를 확인 결과, 구리 박판은 명확하게 나타나는 것이 확인되나, PVC 필름의 이미지 및 공극은 모호하게 나타났다. 이는 PVC와 구리 박판이 갖는 임피던스값의 차이로 인한 결과로, CFRP에서 인공 결함으로 초음파가 진행 시 임피던스 값의 차이가 더 큰 구리 박판에서 더 큰 반사가 발생하게 되어 구리 박판의 형태가 더 명확하게 인식되고 PVC에서는 모호하게 나타나게 되는 것으로 사료된다.

또한 TOF 이미지에서 붉은색 점들이 산발적으로 나타나는 것을 확인하였다. 이는 복합용기의 제조 과정 중 CFRP 경화 과정에서 진공 또는 오토클레이브(auto clave) 방식을 거치지 않아 기공이 내부에 남아 있는 결과이다. 특정 크기를 넘지 않은 미소한 크기의 기공들은 성능에 영향을 미치지 않으며, 박리 결함들과 같이 성능에 영향을 미치는 결함들과 구분되어야 한다.

Fig. 7(a)와 (b)를 비교하면 Averaging 설정에 따른 차이는 확인되지 않는다. Fig. 7(a)와 (c)를 비교하면 Fig. 7(c)에서 해상도가 낮아진 것처럼 C-scan 픽셀의 크기가 증가한 것을 볼 수 있는데, 이는 송신 전극이 많아짐에 따라 초음파가 넓게 송신되었기 때문이다.

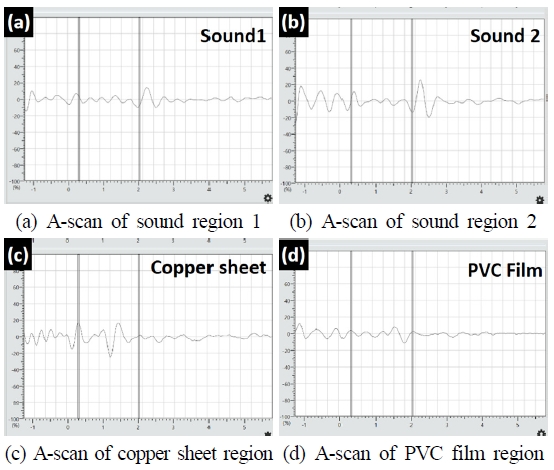

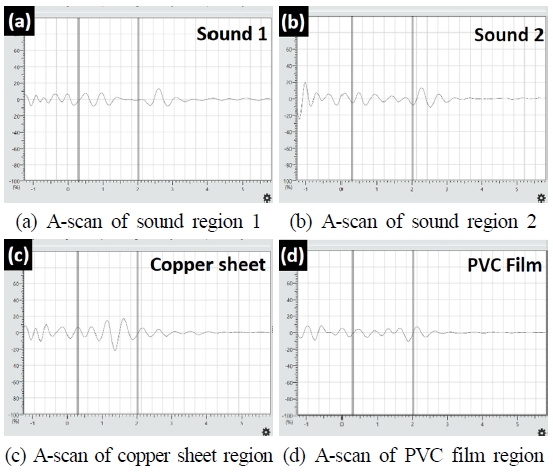

Fig. 8은 Case 2 조건에서 건전부, 구리 박판, PVC 필름의 A-Scan 결과를 나타낸다. Fig. 8(a)와 (b)는 건전부 A-scan 신호로 0.3~2 mm 범위에서 신호가 식별되지 않는다. Fig. 8(c)는 구리 박판 A-scan 신호로, 0.3~2 mm 범위에서 신호가 식별되며 건전부 신호와 구분된다. Fig. 8(d)는 PVC 필름 A-scan 신호로 0.3~2 mm 범위에서 신호가 식별되나, Fig. 8(c)에 비해 진폭이 작아 Fig. 8(a) 및 (b)와 구분이 불명확하다.

Fig. 9는 Case 3 조건에서 건전부, 구리 박판, PVC 필름의 A-Scan 결과를 나타낸다. Fig. 9(a)와 (b)는 건전부 A-scan 신호로, Averaging 값을 감소, Tx element 값을 증가, Analog gain 값을 감쇠시킴에 따라 건전부에서 노이즈가 증가하면서 건전부, 결함부 구분이 더욱 불명확하다. Fig. 9(c)와 (d)는 각각 구리 박판, PVC의 필름의 A-scan 결과로, Fig. 8(c) 및 (d)와 마찬가지로 비슷한 현상이 관찰된다. 결과적으로 Averaging, Tx element, Analog gain 값을 변화하여 초음파 탐상하였을 때 공통적으로 이물질의 형상은 구분이 가능하였으나 C-scan TOF 이미지상에서 큰 차이가 없었다. 또한 A-scan 확인 시 건전부와 결함부 구분이 불명확하였다.

4.2 히스토그램 방식 구분

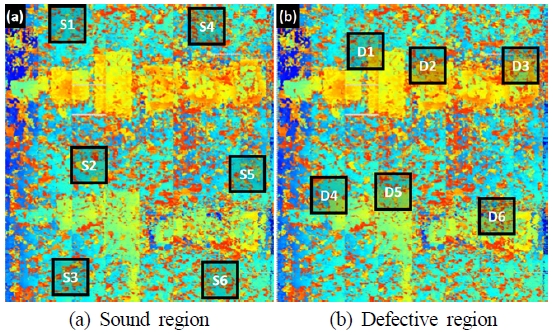

초음파 탐상 조건을 변경하는 것으로는 건전부/결함부 구분이 불명확하였고, Case 2 조건의 탐상 결과를 기반으로 데이터 후처리를 통해 히스토그램을 생성하여 건전부와 결함부를 구분하고자 하였다. 히스토그램으로 변화시킬 영역은 32×32 mm2로 고정하였고, 영역을 옮겨가면서 히스토그램 영역 내에 결함이 차지하는 면적을 다르게 하여 히스토그램을 생성하였다. Fig. 10은 Case 2 조건으로 탐상후 생성한 TOF 이미지에서 히스토그램으로 변환한 영역을 나타낸다. Fig. 10(a)는 히스토그램 영역안에 인공 결함이 포함되지 않은 건전부 영역 중 임의로 S1~S6을 선정하여 나타냈고, Fig. 10(b)는 인공결함을 포함한 결함부 영역 D1~D6를 나타낸다. D1~D3는 영역 내부에 상부결함을 약 25%, 50%, 75%를 포함하며, D4~D6은 영역 내에 하부 결함을 약 25%, 50%, 75%를 포함한다.

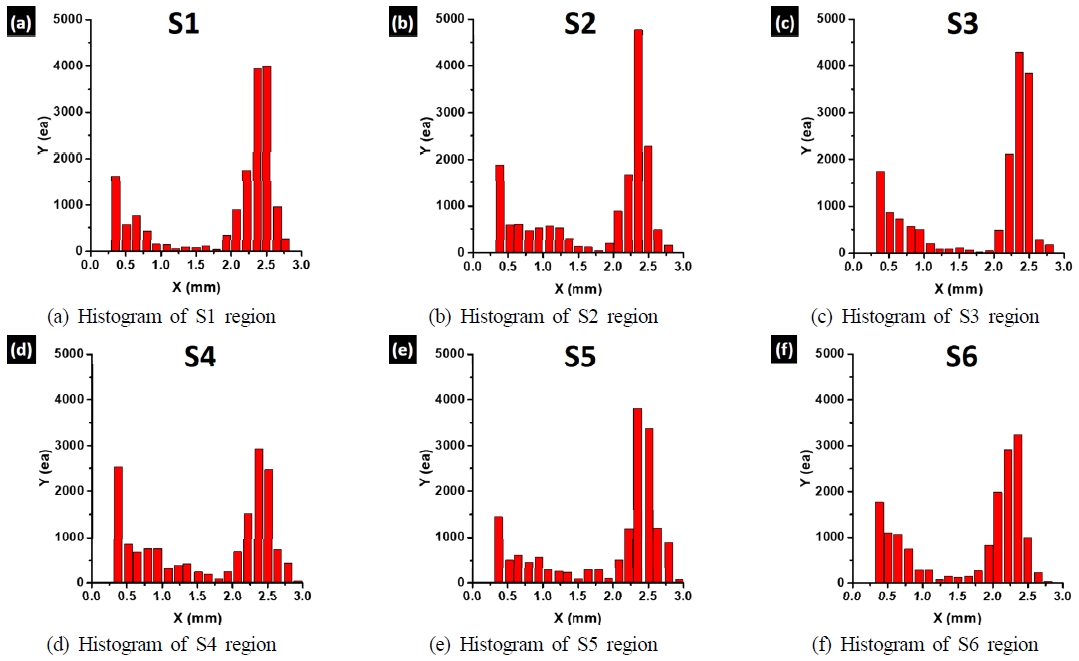

Fig. 11(a)-(f)는 각각 Fig. 10(a)에 나타난 S1~S6 영역을 히스토그램으로 나타낸 그림이다. 히스토그램의 형상을 확인하면 표면신호와 저면신호가 식별된다. 그 외 다른 구간에서 신호는 적게 나타난다. 건전부에서는 표면신호와 저면신호가 뚜렷이 구분되며 그 외 구간에서는 신호가 거의 없는 U자 형상의 히스토그램이 나타난다.

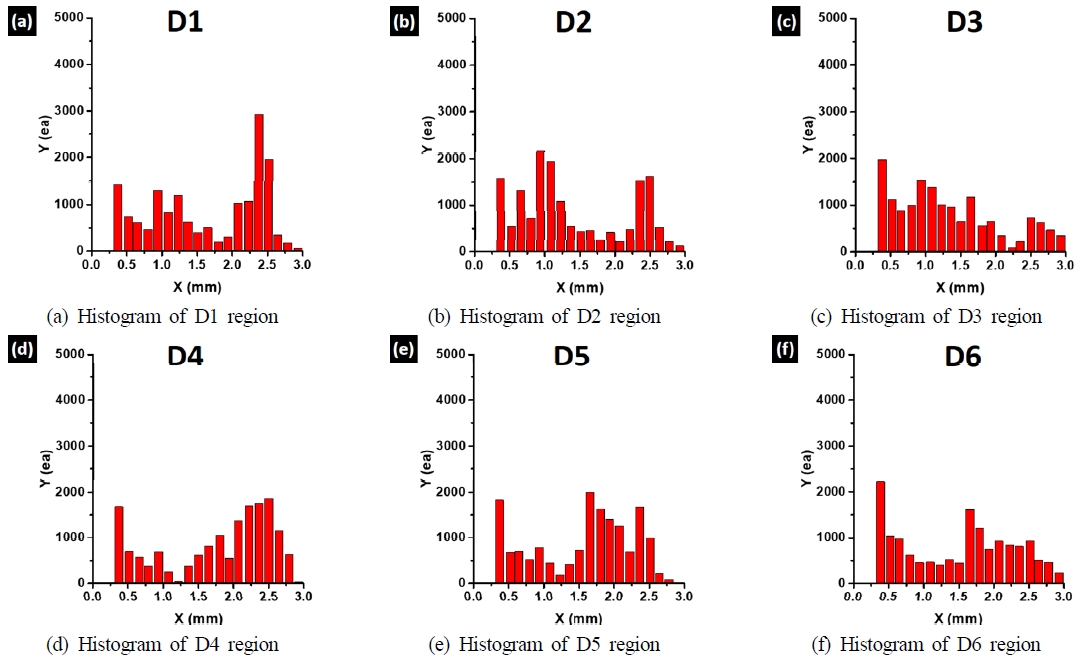

Fig. 12(a)-(f)는 각각 Fig. 10(b)에 나타난 D1~D6 영역을 히스토그램으로 나타낸 그림이다. Fig. 12의 (a)-(f)에 나타난 히스토그램을 확인하면 건전부 히스토그램에서 뚜렷하게 확인되던 저면신호분포가 감소한 것을 확인하였다. Fig. 12(a) 보다 (c), Fig. 12(d) 보다 (f)에서 저면신호가 크게 감소한 것을 확인할 수 있는데, 이는 히스토그램 영역에서 인공결함이 차지하는 면적이 증가함에 따라 저면신호분포가 줄어든 결과이다.

Fig. 11의 건전부 히스토그램과 비교하였을 때 Fig. 12의 (a)-(c)에서 1.0 mm 부근에서 신호분포가 증가한 것을 확인하였다. 1.0 mm 신호분포는 C-scan TOF 이미지에서 노란색으로 표시되는 신호분포로 상부 결함신호에 해당한다. 히스토그램 영역안에 상부 인공결함이 포함됨에 따라 건전부 히스토그램에서 존재하지 않던 결함신호분포가 증가한 것을 확인하였다. Fig. 12의 (d)-(f) 히스토그램에서도 비슷한 현상이 확인된다. Fig. 12의 (d)-(f)에서 1.7 mm 부근에서 신호분포가 증가하였는데, 1.7 mm 신호분포는 초록색으로 표시되는 하부 결함신호에 해당한다. 즉 하부결함이 포함됨에 따라 건전부와 구분되는 히스토그램이 생성된 것을 확인하였다.

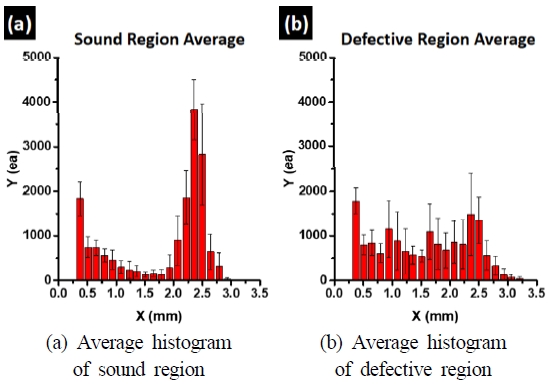

Fig. 13(a)와 (b)는 각각 건전부, 결함부의 평균 히스토그램을 나타낸다. Fig. 13(a)의 건전부 평균 히스토그램은 앞서 언급한 바와 같이 U자 형상의 히스토그램이 확인된다. Fig. 13(b)의 결함부 평균 히스토그램은 표면신호 및 저면신호 구분이 불명확하며 신호분포가 모든 범위 내에서 고르게 나타나는 것을 확인하였다. 결과적으로 히스토그램 방식을 통해서 건전부와 결함부 구분이 가능한 것을 확인하였다.

5. 결 론

본 연구에서는 인공결함을 삽입하여 와인딩 방식으로 제작된 Type 3 복합용기를 초음파 탐상하였고 건전부와 결함부를 구분하고자 하였다. 기존 C-scan TOF 이미지에서 이물질의 형상은 구분이 가능하였으나, 제작 과정에서 발생한 기공들로 인해 건전부 구분이 불명확하였다. 이를 식별하기 위해서 A-scan 신호를 분석하였으나, CFRP 재료의 이방성 및 기공 때문에 건전부/결함부 구분이 불명확하였다. 이를 해결하기 위해 C-scan 데이터를 후처리하여 히스토그램을 생성하였다. 히스토그램을 생성하여 비교한 결과 건전부에서는 표면신호 및 저면신호 분포가 뚜렷한 U자 형태의 히스토그램이 생성되었고, 결함부에서는 저면신호가 불분명하고 전 범위에서 신호가 나타나는 히스토그램이 생성되었다.

건전부, 결함부에 따라 히스토그램의 형태가 다르게 생성되었고 이를 통해 건전부, 결함부의 구분이 가능하였다.

Acknowledgments

이 연구는 2024년도 산업통상자원부 및 산업기술기획평가원(KEIT)연구비 지원에 의한 연구임('20011920').

References

- Kim, S., 2019, Overview and Current Status of Hydrogen Storage/Transportation Technology, <https://www.keei.re.kr/library/10150/contents/5964969?checkinId=2750703&articleId=1764856, >.

- Yoo, Y., 2019, Storage, Transportation, and Refueling of Hydrogen, Technology & Innovation, 433 28-33.

- ISO, 2013, Gas Cylinders-High Pressure Cylinders for the On-Board Storage of Natural Gas as a Fuel for Automotive Vehicles, ISO 11439:2013 International Organization for Standardization, Geneva.

-

Air, A., Shamsuddoha, M., Gangadhara Prusty, B., 2023, A Review of Type V Composite Pressure Vessels and Automated Fibre Placement based Manufacturing, Composites Part B: Engineering, 253 110573

[https://doi.org/10.1016/j.compositesb.2023.110573]

-

Balasooriya, W., Clute, C., Schrittesser, B., Pinter, G., 2021, A Review on Applicability, Limitations, and Improvements of Polymeric Materials in High-Pressure Hydrogen Gas Atmospheres, Polymer Reviews, 62:1 175-209

[https://doi.org/10.1080/15583724.2021.1897997]

- Hsu, D. K., 2013, Non-Destructive Evaluation (NDE) of Polymer Matrix Composites(1st edition), Woodhead Publishing, USA.

- ASTM, 2021, Standard Practice for Infrared Flash Thermography of Composite Panels and Repair Patches Used in Aerospace Applications, ASTM E2582-21, ASTM International, PA, USA.

- ASTM, 2024, Standard Practice for Ultrasonic Testing of Flat Panel Composites and Sandwich Core Materials Used in Aerospace Applications, ASTM E2580-24, ASTM International, PA, USA.

- ASTM, 2021, Standard Guide for Nondestructive Examination of Composite Overwraps in Filament Wound Pressure Vessels Used in Aerospace Applications, ASTM E2981-21, ASTM International, PA, USA.

- Jeong, H.-J., 1992, Nondestructive Testing and Evaluation of Composite Pressure Vessels, Defense and Technology, 10:164 38-42.

- Park, J.-S., Cheung, S.-S., Chung, J.-H., Cho, S.-M., Kim, T.-W., 2008, Development of Type3 Composite Cylinder for Fuel Cell Vehicle, New & Renewable Energy, 4:3 51-57.

-

Lee, H.-S., Park, H. B., 2023, A Study of the Design and Manufacturing of a Composite Pressure Vessel Applied to the Filament Winding Manufacturing Method, Journal of Aerosapce System Engineering, 17:3 93-98

[https://doi.org/10.20910/JASE.2023.17.3.93]

-

Ahn, S. J., Park, H. B., 2023, A Study on Design of Type IV Hydrogen Pressure Vessels with Filament Winding Method, Journal of Aerospace System Engineering, 17:6 127-132

[https://doi.org/10.20910/JASE.2023.17.6.127]

A Researcher at the Institute for Advanced Technology.

His research interest is Welding, Nondestructive Testing.

E-mail: yoohj@iae.re.kr

A Senior Researcher at the Institute for Advanced Technology.

His research interest is Welding, Nondestructive Testing.

E-mail: juheonny@iae.re.kr

A Principal Researcher at the Institute for Advanced Technology.

His research interest is Materials Microstructure Analysis, Nondestructive Testing.

E-mail: ghkim@iae.re.kr