충격하중에 의한 응력 상승이 피로수명에 미치는 영향

Abstract

Generally, in structures, stresses induced by impact loads are observed to be significantly higher than those caused by static loads, thereby affecting their fatigue life. Considering a practical structure, namely a crane, this study employed finite element analysis to verify the increase in the stress due to impact loads and investigated the effect of this increased stress on the fatigue life of the structure. The fatigue life of the crane, with only the static loads considered was compared with that computed after incorporating the impact loads occurring during the lifting or lowering of loads by the crane. Even with a relatively small increase in the stress from the impact loads, a substantial reduction was confirmed in the fatigue life. Therefore, structures exposed to impact loads must be designed with careful consideration to ensure an adequate fatigue life.

Keywords:

Fatigue life, Transient response, Impact force, Stress increase, Finite elements analysis1. 서 론

구조물은 다양한 시험 평가를 통해 안전성을 검토하고 시험 결과에 따른 설계 변경을 반복하여 최종 설계안 확정 및 제작을 하게 되는데 이는 많은 시간과 비용이 요구된다. 특히 간단한 응력 시험과 달리 구조물의 수명을 예측하기 위한 피로 시험은 단시간에 불가능하기 때문에 대부분 상대적으로 간단한 응력 평가만으로 구조물 설계안을 확정한다.

2003년 Hitachi사의 Zaxis 450H 굴삭기가 광산에서 덤프트럭에 자재를 싣던 중 붐이 파손된 사례가 있다[1]. 해당 굴삭기는 광산의 사전 승인 검사에서 균열 및 파손 징후들을 감지 못하였으나 조사 결과 약 12,000시간의 장시간 운행으로 인한 피로가 쌓이면서 용접부에서 균열이 발생한 것으로 확인되었다. 또한, 2010년 런던 히드로 공항에서 출발하여 시드니 국제공항으로 향하던 Quantas 항공 A380 여객기가 이륙 후 좌측 날개에서 엔진 내 폭발이 일어나 회항한 사건이 있었다[2]. 이는 엔진 내 오일 파이프가 너무 얇게 제작되어 당초 예측한 수명보다 빠른 피로 균열이 발생하여 생긴 사고로 밝혀졌다.

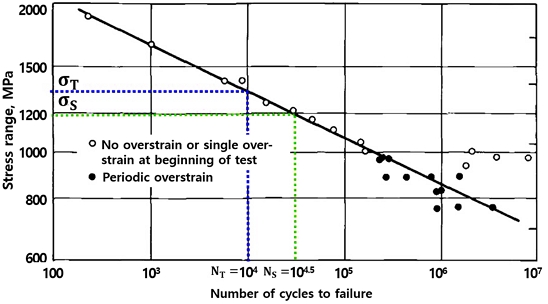

이와 같이 초기 설계 시 항복응력 이내의 강도 안전성을 확보하였더라도 반복적으로 사용하다 보면 피로 파괴가 일어날 수 있어 설계 과정에서 피로수명 예측의 중요성이 더욱 커졌다. 특히 충격하중과 같이 응력 상승을 야기하는 외력이 발생하는 구조물은 정하중에 의한 응력으로 예측한 수명보다 더욱 짧은 시간 밖에 사용할 수 없다. Fig. 1은 ASM Handbook에 수록된 1,100 MPa의 항복강도로 경화 및 템퍼링 된 AISI-SAE 4340 Steel의 S-N Curve이다[3]. 만약 해당 재질의 정하중만 고려하였을 때 응력이 약 1,200MPa(σS)라면, 피로수명(NS)은 약 10 4.5Cycles이다. 같은 재료에 충격하중이 발생한다면 그 때 응력은 σS보다 큰 응력이 발생할 것이다. 만약 충격 하중을 고려한 응력이 약 1,350MPa(σT)이라면, 응력은 약 12.5% 상승하지만 피로수명(NT)은 104Cycles로, 정하중만 고려하였을 때보다 수명이 68% 감소하는 것을 확인할 수 있다. 따라서 구조물의 피로수명을 예측하기 위해서는 정하중에 의한 응력뿐만 아니라 충격에 의한 응력이 반드시 같이 검토되어야 피로수명을 충분히 확보할 수 있다.

조재웅 외 2인[4]은 고온 고압 상태에서 고속 왕복운동을 하는 엔진 내 피스톤 설계 시 엔진의 성능 향상을 위해 피스톤, 피스톤 핀, 커넥팅 로드 등 엔진 주요 부품에 대하여 열・구조 연성해석을 통하여 응력을 분석하고 피로수명을 예측하였다. 강기원 외 2인[5]은 자동차 차체 구조물의 대표적인 접합 방법인 점용접 위치에 발생 가능한 피로 파손을 검토하기 위해 주행 환경을 고려하여 피로수명을 예측하였다. 이 때 외력은 정하중에 의한 응력을 동하중에 의한 응력으로 간주하기 위해 선형적으로 환산하여 적용하였다. 허장욱[6]은 항공기의 주요 부품인 엔진의 지지구조물에 대하여 비행 시 엔진에 의한 발열과 기동형태에 따른 하중을 고려하여 피로수명을 예측하였다. 또한, 윤희철 외 2인[7]은 저압터빈의 최종단 블레이드의 원심력과 낮은 진동수에 의한 손상을 예측하기 위해 고유진동수와 조화응답해석 결과를 이용하여 파손이 발생할 위치를 사전에 확인하는 등 피로수명 및 파손을 예측하기 위한 다양한 연구사례가 있다.

본 연구에서는 유한요소해석으로 충격하중이 작용하는 구조물의 정하중 대비 충격하중에 의한 응력 상승을 검토하고, 이러한 응력 상승이 피로수명에 미치는 영향을 분석하고자 한다. 연구 대상으로는 전지형(all-terrain) 크레인을 선정하였다. 크레인은 작업 중 다양한 동적인 외력에 노출되며 사고 발생 시 인명사고로 이어질 가능성이 크기 때문에 설계 단계에서 반드시 충격하중에 의한 영향을 검토하고 피로수명을 예측하여야 사고를 미연에 방지 할 수 있다[8]. 크레인의 다양한 동적인 외력 중 인양물을 권상(또는 권하 시) 작업 중 급정지 시 발생하는 충격하중을 고려한 과도 응답 분석을 통해 응력을 예측하고, 충격하중에 의한 응력 상승이 피로수명에 미치는 영향력을 검토한다.

2. 크레인의 피로수명 예측

2.1 유한요소해석 모델

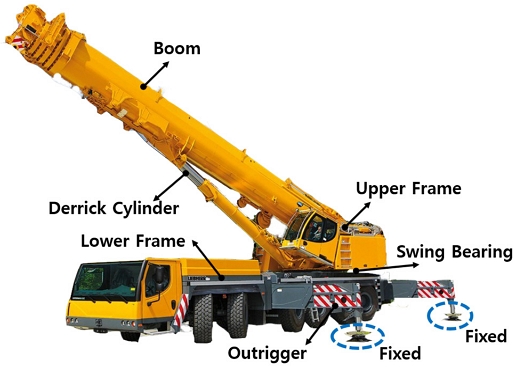

해석에 사용된 크레인은 전지형(all-terrain) 크레인으로 크게 주행 및 지지를 위한 하부와 인양을 목적으로 하는 상부로 구성되어 있으며 상세 구성은 Fig. 2와 같다[9]. 해석에 사용한 프로그램은 NX/Nastran v10.0으로 복잡한 구조물의 경우 Tetrahedral 4 요소를 사용하였으나, 주요구조물인 붐과 아웃트리거, 상・하부 프레임의 강판을 사용한 부분은 Shell 요소를 적용하여 해석의 효율성을 높였다. 총 요소수는 2,385,733개, 자유도 수는 20,987,052개로 해석을 수행하였다.

크레인은 주행 중 불균일한 노면에 의해 충격하중을 받기도 하나, 인양물 인양을 위해 권상 및 권하 중 급정지 시 붐(boom)을 포함한 연결부에 작용하는 충격 하중이 훨씬 크게 발생하게 된다. 크레인의 주요 구조물인 붐과 아웃트리거의 재질은 SSAB사의 Strenx 1100으로 이루어져 있으며, 상·하부 프레임은 Posco 사의 Atos80으로 이루어져 있다. 해석에 사용된 재질의 기계적 물성 치는 Table 1과 같다[10-11].

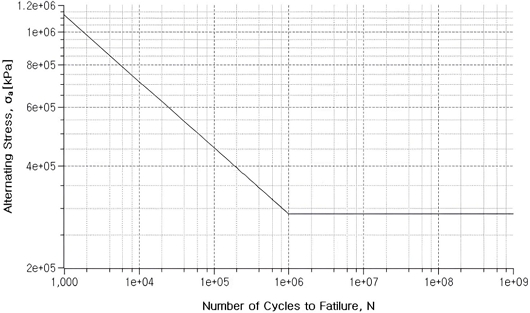

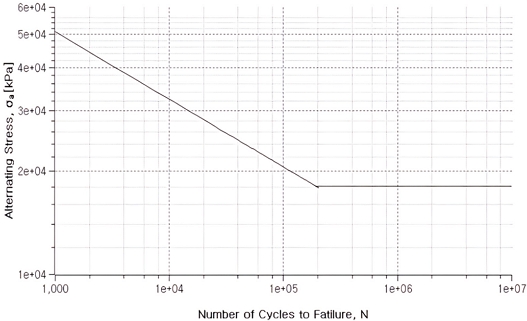

S-N Curve는 실제 재료 시험편을 제작하여 피로시험을 진행하여 얻을 수 있으나, 이는 시간과 비용이 많이 걸리기 때문에 대부분의 피로 해석 시뮬레이션 Tool에서는 물성치 Data(항복강도, 탄성계수 등)와 피로 데이터(피로한도 등)를 통해 S-N를 계산하여 사용한다[12]. Table 1의 재질의 물성치 데이터를 이용하여 로그 스케일로 계산된 S-N Curve는 각각 Fig. 3, Fig. 4와 같다.

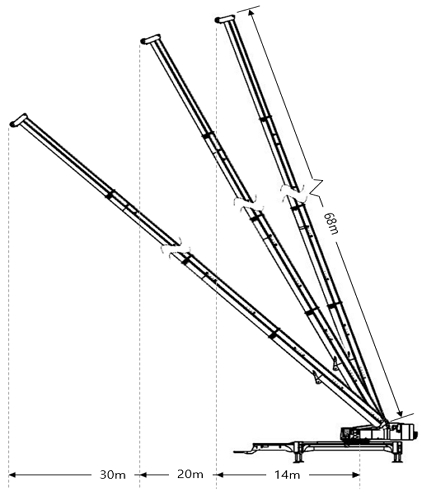

2.2 크레인의 작업조건 및 하중조건

해석에 사용한 크레인의 작업상태 및 하중조건은 Table 2와 같이 실제 내구 시험 조건을 적용하였다. 작업반경은 스윙베어링 중심으로부터 붐 끝단까지의 거리로 각각 14 m, 20 m, 30 m 3가지이며, 붐의 총 길이는 최대 인출 상태인 68 m이다. 각 작업 조건에 대한 정격 인양 하중은 12 ton, 10.7 ton, 8.1 ton으로 수직으로 작용한다.

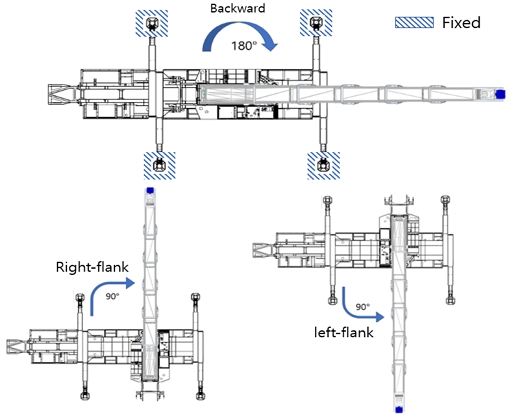

각 하중에 대하여 후방일 때, 좌측방일 때, 우측방 일 때 반복 횟수와 같이 표현하였다. 각 반복 횟수(①∼⑨)의 총합은 ISO 4301에서 크레인의 피로 시험 기준으로 정의하고 있는 16,000 Cycles이다[13].

해석의 효율을 위해 각각의 작업 조건에 따른 반복 횟수를 1/100로 하여, 1기준 Cycle을 160 Cycles로 정의하여 피로 해석에 적용하였으며, 이에 따라 피로 해석 수행 시 최소 수명은 100 Cycles 이상이어야 목표 수명을 만족한다고 할 수 있다.

해석에 사용된 크레인의 작업 조건은 Fig. 5와 같으며, 붐의 후방, 좌측방, 우측방의 위치 및 경계조건은 Fig. 6에서 확인 할 수 있다. 인양물 인양 시 지면에 아웃트리거를 지지한 상태로 작업을 수행하기 때문에 4개의 아웃트리거 바닥면을 완전 구속(fixed)하여 경계조건을 적용하였다.

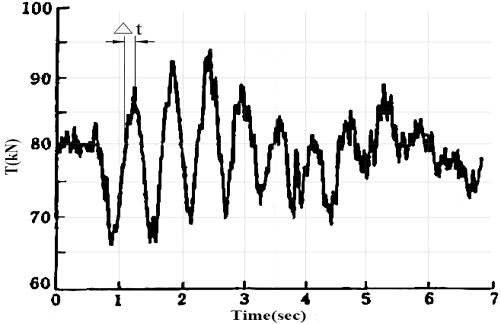

인양물은 윈치의 회전으로 로프에 매달려 권상(또는 권하)한다. 식 (1)의 충격량을 이용하여 로프의 장력(F)를 계산하였다. 해석에 사용한 AT 크레인 윈치의 최대 속도 v는 135 m/min이며, 윈치가 권상 중 급정지하게 된다면 Δv = v - v0 = 135 m/min이다. 인양물 권상・권하 중 급정지까지 걸리는 시간(Δv)은 Fig. 7과 같이 유사 장비의 인양물 권상, 권하 시험 결과를 이용하였다. Fig. 7은 0초부터 7초까지 수행한 인양물 권상, 권하에 대한 반복 시험 결과로 정지상태에서 권상까지 걸리는 시간을 측정한 결과 0.18 sec로 확인되었으며 이를 충격하중이 걸리는 시간으로 유한요소해석에 적용하였다.

| (1) |

따라서, 유한요소해석에 사용한 크레인의 작업 조건에 따른 정하중과 충격하중에 대한 상세조건은 Table 3과 같다. 각 작업조건에 따라 우측방, 좌측방, 후측방 상태를 고려하여 총 9가지 상태에 대하여 정하중과 충격하중에 대한 응력 분석을 우선 수행 후, 응력 분석 결과를 이용하여 피로해석을 진행하였다.

3. 유한요소해석 결과

3.1 정하중에 의한 피로해석 결과

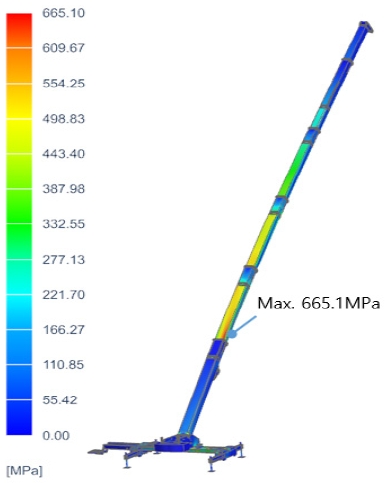

유한요소해석을 이용하여 피로해석을 수행하기 위해 정하중상태의 응력결과를 먼저 확인하였다. 피로해석에 필요한 작업 조건에 따라 총 9가지 Case의 응력 해석을 수행하였으며, 각 조건에 따른 응력 해석 결과는 Table 4와 같다. 이 중, 작업 반경이 14 m이고, 우측방인 작업상태에서 12 ton의 인양물을 권상 시 2단 Boom에서 655.1 MPa의 최대 응력이 발생하였으며 Fig. 8과 같다. 2단 Boom에서 최대 응력이 발생하는 이유는 모든 Boom이 최대 인출 상태이며, 이 때 1단 Boom에는 Boom을 제어하기 위한 유압 시스템 등이 고정되어 다른 Boom 대비 상대적으로 강성이 높기 때문이다.

9가지 정하중 응력 해석 결과를 적용하여 피로해석을 수행하였다. 피로해석을 위한 피로방정식은 식 (2)와 같이 Goodman’s Rule을 사용하였으며, 식 (3)과 같은 Miner의 누적손상법칙을 이용하여 각각의 하중 성분에 의한 피로 손상을 누적하여 최종 피로수명을 계산하였다.

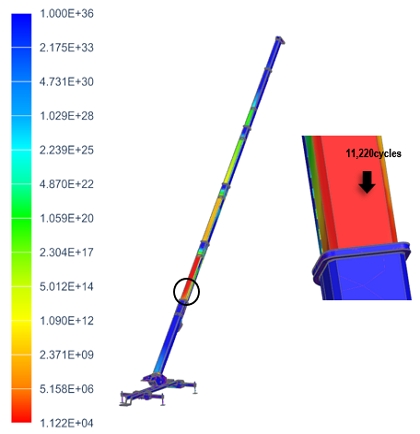

유한요소해석을 이용한 피로해석 결과는 Fig. 9와 같다. 최소 수명은 최대응력이 발생한 2단 Boom에서 나타나며 피로수명은 11,220 Cycles 이다. 이는 ISO에서 규정하고 있는 피크레인 피로수명 규정을 만족함을 확인하였다.

| (2) |

| (3) |

3.2 충격하중에 의한 피로해석 결과

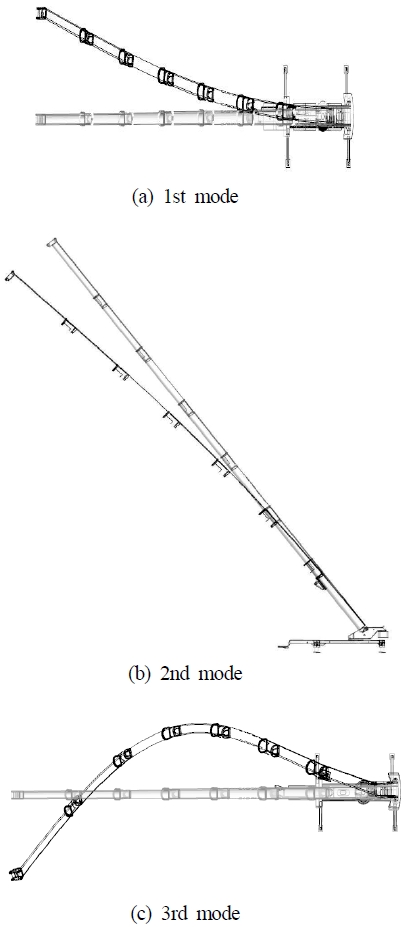

충격하중에 의한 응력을 예측하기 위해 과도응답분석을 우선 수행하였다. 과도응답분석에는 모드합성법을 사용하였으며, 식 (4)와 같이 고유진동수와 모드형상을 활용하여 과도 응답 해석의 결과를 얻는 방법이다. 실제 충격하중에 의한 응력 해석에는 모드의 영향을 충분히 고려하기 위해 30번째 모드까지 사용하였다. 이 중 초기 10번째 모드까지의 고유진동수는 Table 5와 같으며, 3번째 모드까지의 모드형상은 Fig. 10과 같다. 해석에 사용한 크레인의 작업 상태가 Boom이 길게 인출되어 있는 상태로 외팔보와 유사한 형태의 Mode Shape을 보여주고 있다. 첫 번째 모드에서는 Top View를 기준으로 Boom이 좌우로, 두 번째 모드에서는 Boom이 수직으로 움직이는 것을 확인하였다. 세 번째 모드부터는 Boom 중간에 마디점이 1개 생긴 형태의 모드형상을 확인하였다.

| (4) |

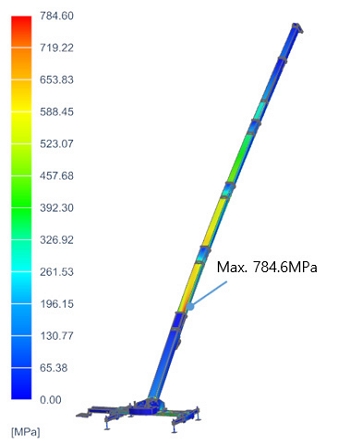

정하중 해석 결과와 비교하기 위해 동일한 작업 조건에서 인양 하중이 충격하중으로 작용되었을 때에 대한 과도응답해석을 진행하였으며, 이에 대한 Von-Mises 응력 결과는 Table 6과 같다. 9가지 작업 조건 중 Fig. 11과 같이 작업 반경 14 m, 우측방 상태에서 12 ton의 인양물을 인양 시 2단 Boom에서 784.6 MPa의 최대 응력이 발생한다.

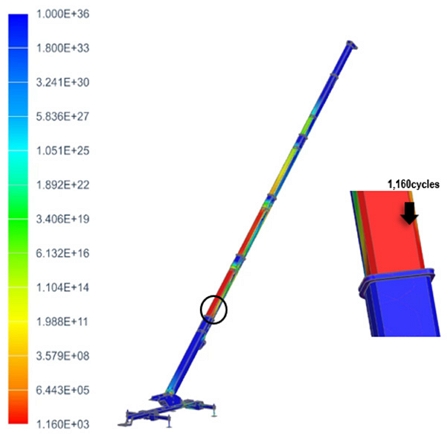

충격하중에 의한 응력 결과를 적용한 피로해석 결과는 Fig. 12와 같다. 최소 수명은 최대응력이 발생한 2단 Boom에서 1,160 Cycles의 피로수명이 계산되었다.

ISO에서는 사용 빈도와 인양 하중에 따라 피로 시험 기준을 다르게 적용하고 있다. 본 연구에 사용한 크레인은 250 ton급 대형 크레인으로 제조사에 따르면 해당 크레인의 사용 빈도는 U4~U5등급으로 하루 평균 2시간정도 사용된다. 1 기준 Cycle을 160 Cycles로 정의하여 피로해석을 수행하였기 때문에 충격하중에 의한 피로수명은 1,160×160=185,600 Cycles이다. 만약 2시간 작업시간동안 평균 10회 인양물을 권상, 권하 한다면 18,560일 사용이 가능하다고 판단할 수 있다. 일본구조규격(JIS)에서는 이와같이 인양물 권상 시 윈치의 급정지에 대한 충격을 고려한 하중을 “수직동하중”으로 정의하여 실제 크레인 설계에 반영하고 있다.

3.3 피로해석 결과 비교

정하중과 충격하중을 이용한 최대 응력 결과와 피로수명 결과를 비교하였다. Table 7과 같이 정하중에 의한 응력보다 충격 하중에 의한 응력이 약 18%까지 증가하는 것을 확인하였다. 또한, Table 8과 같이 정하중에 의한 응력만 고려한 피로수명 결과보다 충격하중에 의한 응력까지 고려한 피로수명 결과는 수명은 약 90% 감소시키는 것을 확인 할 수 있다.

4. 결 론

본 연구는 유한요소해석을 이용하여 충격하중을 받는 구조물의 응력 상승을 검토하고 그에 따른 피로수명을 확인하여 충격하중에 의한 응력 상승이 피로수명에 미치는 영향을 분석하였다. 연구 대상인 크레인의 해석 결과를 살펴보면 충격하중에 의한 응력은 정하중만 고려했을 경우의 응력보다 약 20% 이내로 증가하였다. 증가한 응력은 모두 재질의 항복응력 이내였으나, 이는 내구수명을 약 90%나 감소시키는 문제를 야기하였다. 만약 크레인 설계 시 이를 적용하지 않고 설계한다면 10년을 사용하여야 하는 크레인이 1년 밖에 사용하지 않은 상황에 파손이 일어날 수 있다는 뜻이다. 따라서 구조물 설계 시 충격과 같은 응력 상승이 야기되는 외력을 반드시 고려하여야 하며 설계 단계에서 내구 수명을 예측하여 최종 설계안을 확정하여야 한다.

Acknowledgments

이 논문은 2023년도 호서대학교 연구년 결과물로 제출됨.

References

- Resource Safety & Health Queensland, 2012, viewed 11 June 2022, Catastrophic Structural failure of Excavator Boom(Mines safety alert no. 282), <https://www.rshq.qld.gov.au/safety-notices/mines/catastrophic-structural-failure-of-excavator-boom, >.

- Australian Transport Safety Bureau, 2013, viewed 11 June 2022, In-flight Uncontained Engine Failure Airbus A380-842, VH-OQA, overhead Batam Island, Indonesia, on 4 November 2010 (Report No. AO-2010-089), <https://www.atsb.gov.au/publications/investigation_reports/2010/aair/ao-2010-089, >.

-

Boardman, B., 1990, Fatigue Resistance of Steels, ASM Handbook Committee(Ed.), ASM Handbook: Properties and selection: Irons, steels, and high-performance alloys, 1 673-688

[https://doi.org/10.31399/asm.hb.v01.a0001038]

- Cho, J. U., Min, B. S., Han, M. S., 2009, Fatigue and Vibration Analysis on Main Parts of Engine, Proc. Korean Soc. Manuf. Technol. Eng. Spring Conf., 191-195.

-

Kang, K. W., Chang, I. J., Kim, J. K., 2010, Vibration Fatigue Analysis for Multi-Point Spot-Welded SPCC Structure Considering change of Dynamic Response, Trans. Korean Soc. Mech. Eng. A, 34:9 1193-1199

[https://doi.org/10.3795/KSME-A.2010.34.9.1193]

-

Hur, J. W., 2010, Study on Fatigue Life Estimation for Aircraft Engine Support Structure, Trans. Korean Soc. Mech. Eng. A, 34:11 1667-1674

[https://doi.org/10.3795/KSME-A.2010.34.11.1667]

-

Youn, H. C., Woo, C. K., Hwang, J. K., 2015, Fatigue Damage Analysis of a Low-Pressure Turbine Blade, Trans. Korean Soc. Mech. Eng. A, 39:7 713-720

[https://doi.org/10.3795/KSME-A.2015.39.7.713]

-

Go, M. S., Kwon, S. K., 2021, Finite Element Analysis Method for Calculating the Impact Factor of Structures Under Impact Load, J. Korean Soc. Manuf. Technol. Eng., 30:1 46-52

[https://doi.org/10.7735/ksmte.2021.30.1.46]

- CraneMarket, n.d., viewed 13 March 2024, Liebherr LTM 1350-6-1-400-Ton All Terrain Crane for Sale <https://cranemarket.com/liebherr-ltm-1350-6-1-400-ton-all-terrain-crane-for-sale-id6871, >.

- SSAB, 2005, viewed 17 March 2023, Weldox 1100 Data-sheet(ver. 2005) <https://www.yumpu.com/en/document/read/11500240/datasheet-weldox-1100-ssab, >.

- POSCO, 2022, viewed 17 March 2023, ATOS(Automobile Structural Steel) Brochure, <http://product.posco.com/homepage/product/kor/jsp/support/s91c5000200b.jsp, >.

-

Zhang, L., Jiang, B., Zhang, P., Yan, H., Xu, X., Liu, R., Tang, J., Ren, C., 2023, Methods for Fatigue Life Estimation: A Review of Current Status and Future Trends, Nanotechnol. Precis. Eng., 6:2 025001

[https://doi.org/10.1063/10.0017255]

- ISO, 1986, Cranes and Lifting Appliances Classification-Part 1 : General, 2nd ed., ISO 4301/1-1986(E), Geneva.

- Ito, H., 1973, Knowledge of Mobile Crane, Kajima Publishing, Japan.

- Inman, D. J., 2013, Engineering Vibration 4th ed., Pearson, Boston, MA.

Associate Research Engineer in Yura Corporation.

His research interest is Structural Optimization and Thermal Flow Analysis.

E-mail: LCH9151@yura.co.kr

Principal Research Engineer in Virtual Structural Technology Co., Ltd..

Her research interest is Optimization Design and Structure and Vibration Analysis.

E-mail: msgo@vs-tec.co.kr

Professor in the Department of Mechanical Engineering, Hoseo University.

His research interest is Optimization Design, Structure and Vibration Analysis and Multi-Body Dynamics.

E-mail: skkwon@hoseo.edu