선재압연 설비의 실시간 진단 및 운전감시 프로그램 개발

Abstract

In this study, a monitoring system for multiple high-speed rolling mills in a steel manufacturing factory was developed. Rolling is a core device in a steel mill with a complex system composed of various processes and power transmission systems. A monitoring system was developed that can efficiently manage the entire rolling process through analysis of various mechanical elements, such as, power transmission, rolling, bearings, system analysis, efficiency, fatigue, and additionally computational analysis. The core monitoring factors include the load capacity, fatigue life, bearing life, power consumption, efficiency, etc. and the overall system management program was developed by synthesizing the interrelationships between these process parameters. The interrelationship between each process and device was identified and the monitoring system was optimized.

Keywords:

Wire rolling, Fem, Smart factory, Machine design, Monitoring1. 서 론

근대 산업의 발달은 제철 및 제강 공업의 발달로 대표될 수 있다. 제철공장은 원석인 철광석으로부터 최종 제품인 슬래브, 빌릿, 블름, 선재, 봉재 등 다양한 형태의 제강 제품을 생산한다. 최근 대형 제철 공장에서는 공장 시스템의 자동화, 첨단화, 무인화 등이 급속도로 진행되었다. 이러한 스마트 팩토리 시스템의 전통적인 제철, 제강 공정에 적용되어 생산성과 효율성을 획기적으로 높이고 있다. 제철공장에서 스마트 팩토리의 핵심은 각 공정별 효율, 수명, 기계적 역학, 상호 연관성, 비용 등 다양한 변수들을 실시간으로 취득하여 역학적 계산을 수행한 다음 최적의 운전조건을 도출하는 것이다. 이러한 최근의 기술적 흐름에 편승하여 본 연구에서는 제철공장의 압연공정에서의 실시간 모니터링 시스템을 개발하였다.

Sakiyama[1], Ebaugh[2], Modi[3] 등은 압연 공정의 효율성 개선에 대한 연구를 진행하였고, Palani[4], Gasiyarov[5], Kim[6] 등은 압연 기계설비에 대한 체계적인 분석을 시도하였다. 선재 압연의 경우 압연이 여러 단계를 거치며 최종적으로 원하는 사이즈의 선재를 생산한다. 선재의 경우 대부분 고속으로 이루어지며 초속 30~70m의 매우 빠른 속도로 압연된다. 많은 공정과 장치, 부품 등으로 구성된 일관 선재 압연시스템은 개별 공정이 독립적으로 원활하게 작동되어야 할 뿐만 아니라 타 공정 및 전체 시스템의 운전과 상황에 맞게 적절하게 연관되어야 한다. 이러한 목적을 달성하기 위하여 전체 선제 압연시스템을 실시간으로 모니터링하고 진단할 수 있는 시스템의 개발 필요성이 더욱 높아졌다.

본 연구에서 개발하고자 하는 선재압연 공정의 실시간 진단 및 운전감시 모니터링 시스템은 스마트 팩토리 구현을 위한 필수 요소이다. 실시간 전단 및 모니터링 시스템의 개발은 크게 3단계로 구분된다. 1단계는 각 공정별 역학적, 전기적 해석을 통하여 운전의 상태를 정량적 수치로 계산을 하고, 2단계에서는 각 단계별 공정, 상태, 효율 등의 데이터를 상호 공유하여 전체 시스템의 상태를 파악하는 진단과정이다. 마지막 3단계는 실시간 설비 모니터링한 데이터를 통합하고 분석하여 사용자 GUI를 구현하는 것이다.

선재압연설비 시스템의 실시간 진단 및 운전감시 프로그램을 개발함에 있어서 사용자가 전체 시스템의 성능, 수명, 운전상태, 효율, 비용, 전력량 등의 모든 데이터들을 쉽게 파악하고 분석할 수 있게 GUI 프로그램을 개발하였다. 모니터링 프로그램은 C++을 사용하여 개발되었으며 직접 현장에 설치하여 운영되고 있다.

2. 본 론

2.1 선재압연 시스템

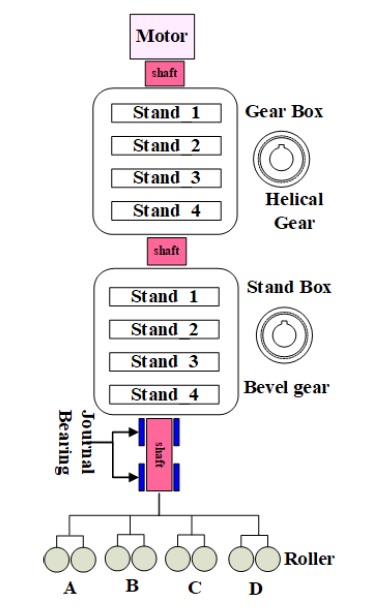

제철, 제강 공장에서 선재를 대량생산하기 위한 공정은 다양한 형태와 방법으로 구성된다. 선재의 대량생산을 위한 일반적이고 가장 보편화 된 방식은 압연 롤러를 그룹드라이브(group drive) 방법으로 운전하는 것이다. 그룹드라이브는 구동 모터에 연결된 기어박스에 의하여 다수의 출력축을 동시에 구동하는 것이다. 다만 각 출력축은 각각 일정한 속도비를 가지도록 기어박스에서 제어한다.

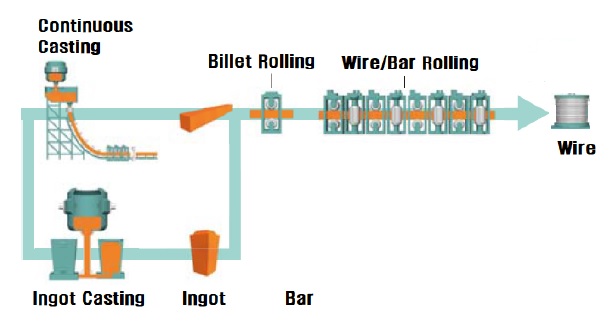

일관제철소의 전형적인 선재압연 공정의 경우 Fig. 1에 나타낸 바와 같이 연속주조로부터 1차적으로 압연된 빌릿 등의 평강 등을 수십 단계의 압연공정을 거쳐 최종적인 원형 단면의 선재를 생산한다. 각 압연 단계별로 압연 공형을 적절하게 배치하여 최종적으로 원하는 사이즈의 제품이 점전적으로 압연 될 수 있도록 되어 있다.

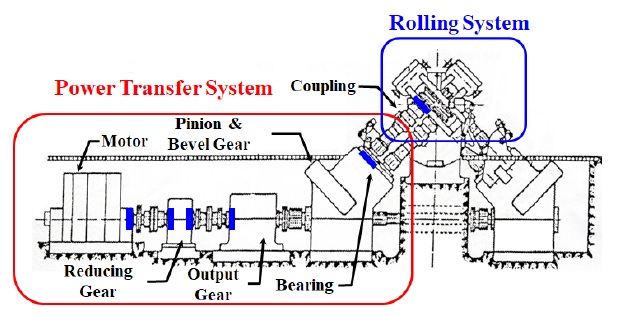

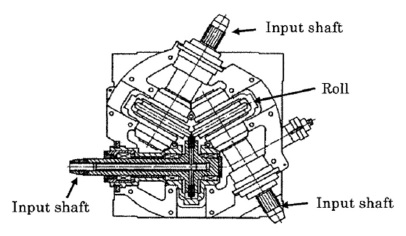

국내외적으로 대형 제철공장에서 선재압연을 생산하는 압연장치는 Fig. 2와 같다. 대부분의 현대적 공장설비는 그룹드라이브 방식을 채택하고 있으며 생산량과 효율 및 운전에 있어서 매우 유리한 측면이 있다.

모터의 입력 동력에서부터 마지막 출력인 압연의 공정까지의 과정을 열거하면 다음과 같다. 모터 → 축 → 감속기 기어 → 축 → 분배기어 → 유니버셜 조인트 → 감속기 기어 → 축(저널베어링) → 커플링 → 압연롤(공형). 단수의 모터로부터 입력동력을 전달받아 마지막 단의 압연롤은 여러 개를 동시에 구동시킨다. 각각의 구동 압연롤은 서로 다른 사이즈의 공형을 가지고 있다. 이러한 1개의 압연 프로세스 시스템에서 일정한 사이즈 만큼의 압연과정을 단계별로 수행하게 되는 것이다.

생산되는 선재의 종류와 형태에 따라서 다양한 압연설비와 공정이 있지만 국내 대형 제철소의 최종단계에서의 선재 압연공정은 다음과 같이 세분화된다. 공정순서에 따라 나열하면 RM (reughing mill) → IRM (intermediate RM) → PFM (pre-sinishsing mill) → FM (finishing mill) → RSM (reducing & sizing mill) → air cooling → coil.

본 연구에서는 압연의 단일 세트 공정을 대상으로 하여 실시간 진단 모니터링 시스템을 구축하였다. 장치의 공정을 Fig. 3에 개략도로 나타내었다. 총 4개의 압연 롤러로 구성된 압연 공정이며 4개의 스탠드로 구성되어 있다. 궁극적으로 Fig. 2에 나타낸 장치와 Fig. 3의 장치는 구성은 동일한 것이며 Fig. 2는 실제 공장에 설치된 장치의 형상을 나타내고, Fig. 3은 장치의 구조도를 간략히 나타낸 것이다.

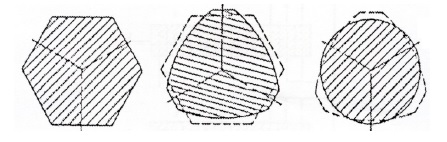

선재 압연에서 최종적으로 선재의 사이즈를 결정하는 것은 압연 공형이며 Fig. 4에 전형적인 압연 공형의 형상을 나타내었다. 원형 상태의 선재를 압연하기 위해서 그림에 나타낸 것과 같이 다양한 형태의 선재적인 압연이 필요하다.

선재 압연에 있어서 실제 현장에서 적용되고 있는 예의 한가지는 세 개의 롤로 압연하는 것이며, 구성형태는 Fig. 5에 나타낸 3-roll mill이다. 이것은 3개의 공형으로 압연 단면 형상을 구성하여 압연하는 것으로써 특히 원형단면의 선재를 압연하는데 가장 많이 적용된다. 압연의 공형의 형상, 개수 및 조합은 압연의 효율을 결정하는 핵심 요소이다.

2.2 역학적 계산

선재압연 설비의 실시간 진단 및 모니터링 프로그램을 개발하기 위해서는 설비의 각 기계요소에 대한 역학적해석을 계산하여야 한다. 중요 기계요소의 역학적 분석은 다음과 같다.

i) 기어의 강도

모터 동력원으로부터 압연롤러를 구동하기까지는 여러 단계의 동력전달 장치가 있다. 기어는 감속 동력전달장치이며 헬리컬 기어와 베벨 기어가 사용된다. 헬리컬 기어의 굽힘강도와 면압강도식은 각각 식 (1), 식 (2)와 같다.

| (1) |

| (2) |

베벨 기어의 굽힘강도와 면압강도 식은 각각 식 (3), 식 (4)와 같다.

| (3) |

| (4) |

여기서 fw는 하중계수, fv는 속도계수, mn은 치직각 모듈, ms는 축직각 모듈, p는 피치, b는 치폭, Ye 치형계수, Cw는 면압계수, β는 비틀림각, λ는 베벨기어계수, Z는 잇수 이다.

ii) 저널베어링

선재압연 시스템에서 가장 중요한 부분은 압연롤러이며 이러한 압연롤러의 축을 지지하는 부분이 저널베어링이다. 저널베어링은 고하중 고속운전 환경에서 운전된다. 저널베어링의 모니터링을 위한 계산 항목은 다음과 같다.

- ∙ 베어링 평균압력:

- ∙ 접선속도:

- ∙ 발열계수:

- ∙ Mackee 마찰계수:

- ∙ 베어링 정수:

- ∙ 좀머펠트 넘버:

여기서 η는 점성계수, d는 지름, l은 베어링 길이, c는 틈새, N은 회전속도, r은 저널의 반지름, K1, K2는 상수 등이다.

iii) 피로파괴

모터, 변속기, 압연롤러를 서로 연결하는 것은 축이다. 축은 기본적으로 비틀림을 받고, 특히 압연롤러가 끝단에 장착된 축은 굽힘과 비틀림을 동시에 받는다. 굽힘과 비틀림을 동시에 받는 축에 대한 피로수명을 예측하기 위한 계산을 수행하였다. 응력은 로 계산되며 피로수명 예측을 위한 계산은 다음과 같다.

- ∙ 응력진폭:

- ∙ 평균응력:

- ∙ 피로한도:

: 피로한도, Cf: 표면처리계수, Cr: 신뢰도계수,

Cs: 사이즈계수, Ct: 온도계수, Kf: 피로응력집중 계수 - ∙ 피로수명계산:

nd: 반복횟수

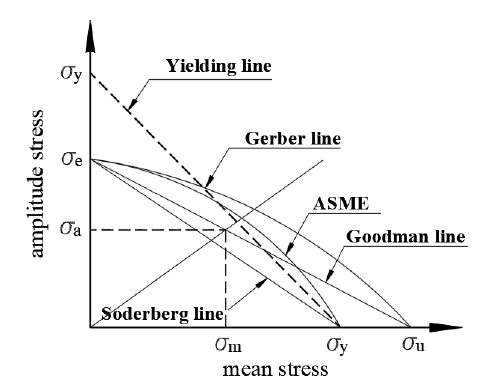

Fig. 6은 평균응력(σm)과 응력진폭(σa)에 대한 재료의 피로파괴에 대한 경계를 나타내는 그래프이다. 대표적인, Gerber, Goodman, Solderberg, ASME 등의 기준이 있으며 본 진단 시스템에서는 이러한 모든 기준에 대하여 사용자가 선택할 수 있게 하였다.

iv) 전달토크

모터의 소비전력에 대한 토크는 다음과 같이 계산된다.

| (5) |

2.3 압연 전산해석

압연에 대한 탄소성 전산해석은 매우 중요하며 기존에 많은 연구가 진행되었다[8-10]. 압연은 대변형 소성해석이기 때문에 FEA 해석에 많은 시간이 소요될 뿐만 아니라 수렴에도 어려움이 있다. 선재 압연시스템의 진단을 위해서 압연토크를 구하는 것은 필수적이며 이 자료를 데이터 베이스화 하여 진단 프로그램에 반영하였다. 압연 전산해석을 위해서 Simufact Forming V. 15 상용 소프트웨어를 사용하였다.

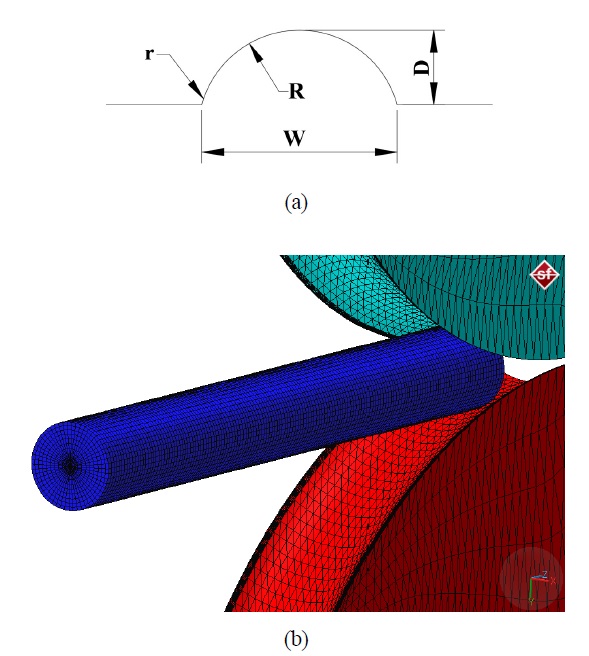

압연저항 토크를 결정하는 것은 재료의 강성, 온도, 압연속도, 공형, 압연량 등이다. 본 해석에서는 Fig. 7(a)와 같은 형상의 롤을 사용하였고 R=14 mm, W=16.25 mm, D=2.6 mm, r=1.5 mm, 그리고 상하 공형의 틈새는 1 mm이다. 지름 11 mm의 선재가 압연되어 최종 8 mm의 선재를 생산하기 위한 중간과정의 압연 프로세서에서 해석을 진행하였다. Fig. 7(b)는 압연 전산해석을 위한 FEA 모델링이며 압연 대변형 비선형 탄소성 해석을 수행하였다.

본 해석에서 사용한 탄소성 flow curve의 응력식은 다음과 같다. 여기서 재료의 온도가 매우 중요한 역할을 한다[11].

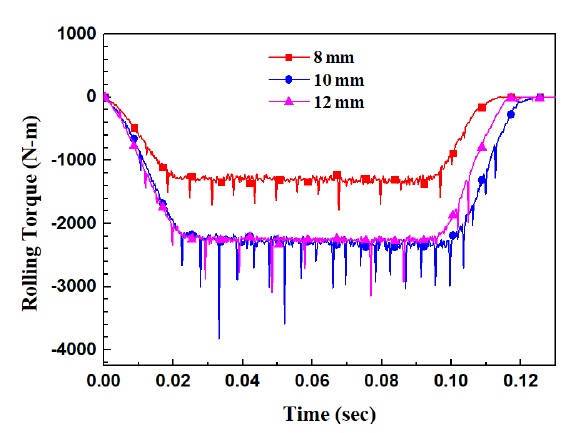

| (6) |

여기서 ϕ는 변형율, T는 온도를 나타내며 나머지는 상수 들이다. 지름 8, 10, 12 mm 각각에 대하여 압연 해석을 수행하였고, 압연롤러에 부하되는 토크를 시간에 대하여 정량적 그래프로 Fig. 8에 나타내었다. 지름 8 mm의 선재인 경우 압연토크는 약 1,300 Nm 정도로 나타났다. 압연 해석에서 온도는 750℃를 기준으로 하여 해석을 수행하였고, 온도의 변화에 따른 비선형 물성치를 실시간으로 적용하였다.

3. 운전진단 및 모니터링 프로그램

3.1 알고리즘

설비의 실시간 운전상태를 진단하기 위한 모니터링 시스템은 각 모듈별로 역학적, 해석적 계산에 의한 데이터를 초, 분, 시간 단위로 저장한다. 이러한 데이터들은 차후 공장 전체 시스템의 스마트팩토리 구축을 위한 필수 요소가 된다. 본 연구는 선재압연의 RSM 파트의 압연공정에 대한 진단 및 모니터링 시스템의 개발에 대한 것이다.

설비를 진단하기 위해서는 첫 번째 단계로 역학적 계산에 의한 하중, 부하, 수명, 온도, 회전수, 속도 등 각종 데이터들을 기계요소 별로 획득한다. 이때 실험식 및 전산 해석에 의해 수집된 데이터가 활용하기도 한다. 두 번째는 획득된 데이트를 활용하여 효율, 수명, 운전조건, 제어, 출력 등을 계산하고 마지막 단계로 이것의 결과를 활용하여 운전을 제어한다. 이러한 일련의 과정을 명확하게 나타내는 것이 알고리즘이며 이것은 프로그래밍되어 모니터링 컴퓨터에서 실시간으로 작동하게 된다.

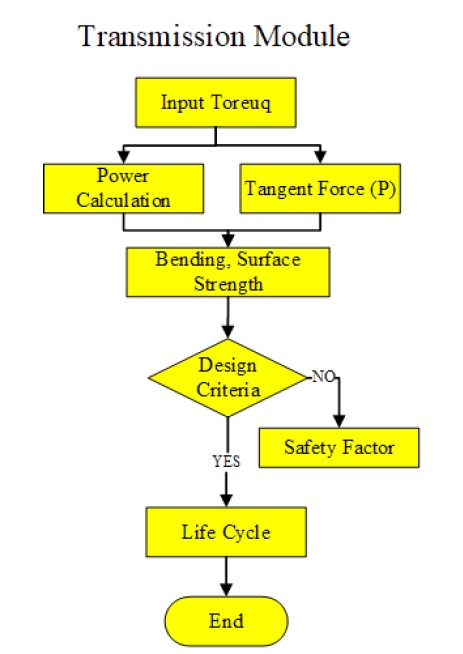

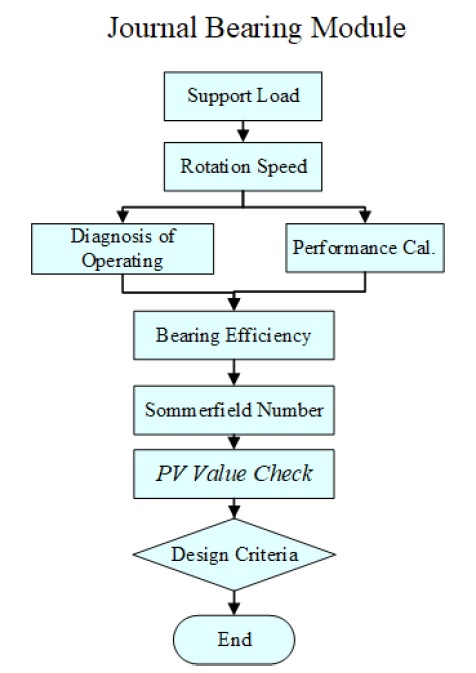

Fig. 9과 10에 감속기 기어박스 모듈과 저널베어링 기계요소에 대하여 실시간으로 진단하고 모니터링하는 알고리즘을 제시하였다. 입력데이터를 먼저 수집하여 운전조건, 출력, 수명, 안전율 등을 계산한다.

3.2 GUI 모니터링 시스템

선재 압연공장에서 실시간으로 발생되는 운전의 전기적 신호(데이터)를 ASCII 파일로 변환하여, 설비진단에 활용하고 저장하는 기능을 구현하기 위하여 프로그램을 개발하였다. 입력되는 데이터를 정량적 수치로 확인할 수 있을 뿐만 아니라 운전상태를 사용자가 쉽게 파악할 수 있도록 그래픽으로 출력한다. 개발된 프로그램에서는 총 4개의 압연모듈(스탠드)을 실시간으로 감시할 수 있다.

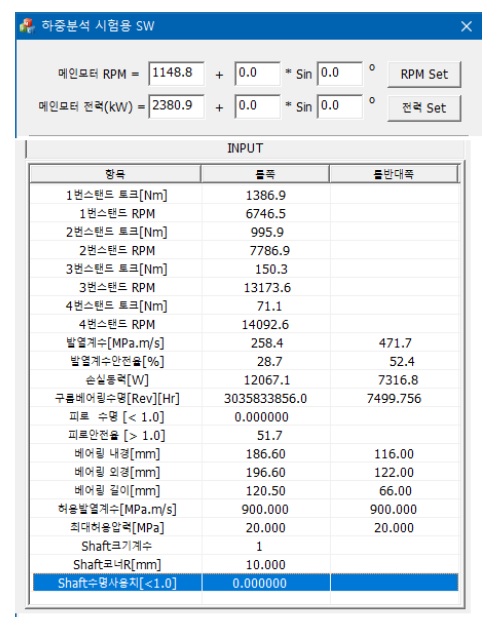

전체 동력전달 경로에 대하여 각각의 토크, 속도, 수명을 계산하였고, 축의 피로해석, 베어링 수명계산, 각 요소의 효율, 임계속도, 안전율, 강도 등 수많은 진단 데이터들을 실시간으로 계산한다. Fig. 11은 기본적인 운전데이터들을 나타내고 있으며 이것은 전부 각 설비들로 부터 실시간으로 획득된 자료이다. 모터의 회전수, 소비전력부터 최종 압연 롤러의 회전수, 손실동력 등 많은 운전자료를 사용자에 파악할 수 있게 한다.

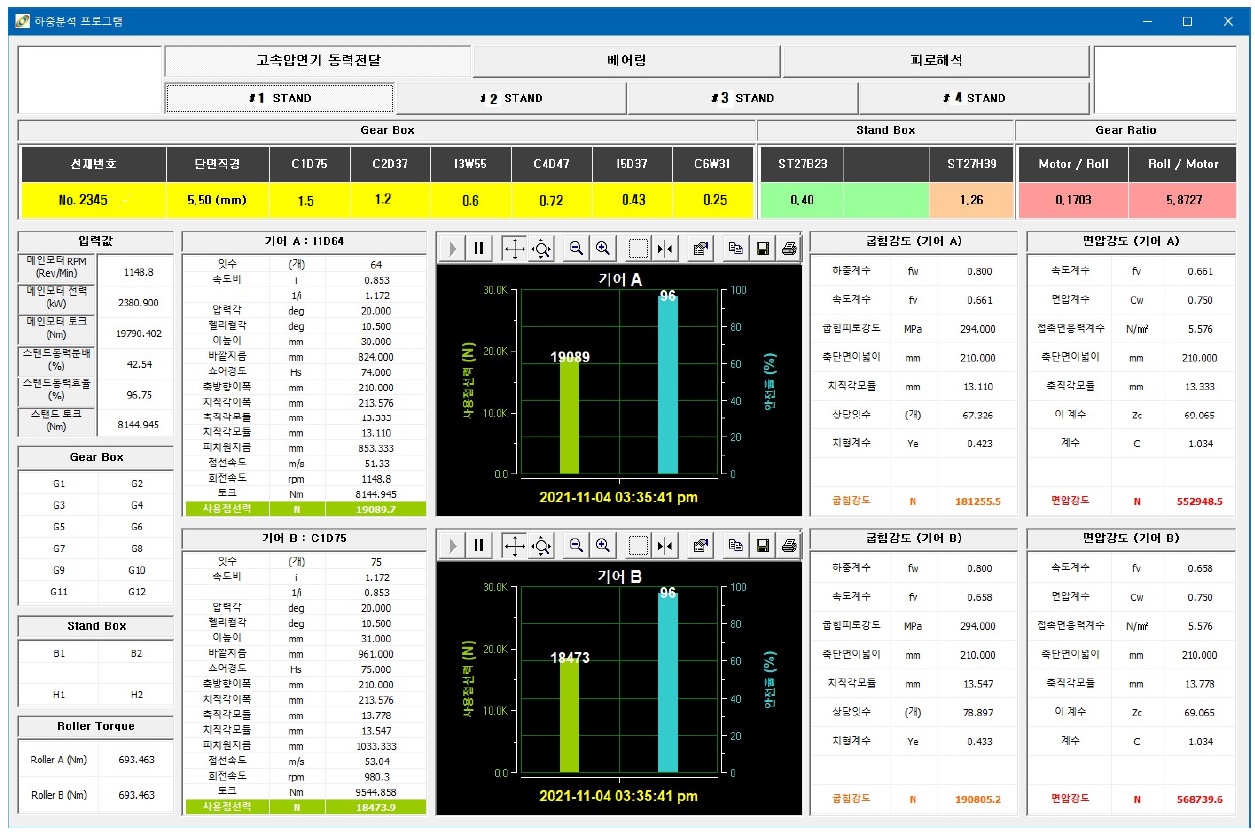

Fig. 12는 전체 모니터링 시스템의 메인 프로그램 화면이다. 각 요소별, 모듈별로 분리된 창에서 데이터를 확인하고 검증 할 수 있게 되어 있다. 한 쌍의 기어가 물리는 경우 실시간으로 기어의 운전조건 데이터를 확인할 수 있고, 이 데이터를 활용하여 굽힘강도, 면압강도, 안전율, 토크, 선재의 속도, 감속비, 효율 등을 계산하여 표시한다.

압연설비의 진단 및 모니터링 시스템의 궁극적인 목적은 운전효율을 극대화, 사고 및 수명예측, 운전상태 감시, 돌발적인 이상 상태 파악, 운전 데이터베이스 구축 등을 통하여 생산량을 극대화하고 비용을 줄이는 데 있다. 본 프로그램은 추후 다양한 기능을 추가로 구현할 수 있으며 사용자 편의성을 위하여 중요한 데이터 및 설비의 안전율에 대한 출력은 그래프로 나타내었다.

4. 결 론

제철공장의 고속 선재압연 설비의 경우, 기존에는 효율적으로 관리하기 위한 표준화된 진단 및 모니터링 시스템의 구축이 미미하였다. 고속 압연설비의 경우 다양한 운전 변수들이 매우 복잡하게 상호 연관성을 가지고 있으며, 이러한 변수들이 적절히 관리되고 제어되지 않으면, 다양한 문제점이 발생하고 효율을 낮아진다. 본 연구에서는 고속 선재 압연설비의 고장과 진단 및 실시간 모니터링을 할 수 있는 프로그램을 개발하였다. 설비의 기본적인 데이터를 실시간으로 수집하고 역학적 계산, 실험적 수식, 알고리즘 개발, 해석적 자료 등을 통합하고 분석하여 설비의 운전상태, 안전율, 수명주기, 압연토크, 강도 등을 실시간으로 계산하였다. GUI를 통하여 사용자가 모니터링 할 수 있고 운전자료를 데이터 베이스에 자동으로 저장함으로써 압연공정 스마트팩토리 구현을 위한 기초 기술 및 시스템을 구축하였다.

Acknowledgments

이 논문은 2020학년도 안동대학교 학술연구조성비에 의하여 연구되었음.

References

- Sakiyama, S., Saitoh, K., Nakajima, T., Ishimaru, M., Aoyama, A., 2016, Progress of Bar and Wire Rod Rolling Process, and Improvement of Basic Quality, Nippon Steel & Simitomo Metal Technical Report, 111 50-58.

- Ebaugh, R. L., Nowak, E. F., 1978, Chock and Roll Maintenance and Its Effect on Work Roll Bearings, Iron Steel Engr., 55:11 64-68.

- Modi, A., Shama, R., Jaiswai, Y., Mujalda, S., Baghel, S. P. S., 2015, Mini-Steel-Rolling Sequence Critical Analysis for Reinforcement Bar Production for Sustainable Manufacturing -A Case Study, Int. J. Sci. Technol. Res. 4:3 165-172.

-

Palani, S., Suresh, K., Thanesh, A., Muthukumar, S., Parthasarathy, V., 2016, Design and Development of Billet Sawing Machine for Improving Productivity, Indian J. Sci. and Technol., 9:1 1-7.

[https://doi.org/10.17485/ijst/2016/v9i1/85778]

-

Gasiyarov, V. R., Khramshin, V. R., Voronin, S. S., Lisovsksya, T. A., Gasiyarova O. A., 2019, Dynamic Torque Limitation Principle in the Main Line of a Mill Stand: Explanation and Rationale for Use, Machines, 7:4 76.

[https://doi.org/10.3390/machines7040076]

-

Kim, C. H., Nam, H. C., Kwon, S. M., 2012, Linear Drive Systems using Roller Gear Mechanism, J. Korean Soc. Manuf. Technol. Eng., 21:5 702-707.

[https://doi.org/10.7735/ksmte.2012.21.5.702]

- Brauer, H., Bungeroth, R. K., 1978, Developments - Rolling Mill Blocks in Modern Kocks Mills, Iron Steel Eng., 55:1 55-67.

-

Kim, J. M., Park, C. S., Woo, K. M., 2010, Rolling Process and Roll Stress Analysis of CB100 using by 3D FEM, Transactions of Materials Processing, 19:2 101-106.

[https://doi.org/10.5228/KSPP.2010.19.2.101]

-

Milenin, A. A., Dyja, H., Mroz, S., 2004, Simulation of Metal Forming During Multi-Pass Rolling of Shape Bars, J. Mater. Process. Technol., 153-154 108-114.

[https://doi.org/10.1016/j.jmatprotec.2004.04.320]

-

Kim, H. J., Kim, T. H., Hwang, S. M., 2000, A New Free Surface Scheme for Analysis of Plastic Deformation in Shape Rolling, J. Mater. Process. Technol., 104:1-2 81-93.

[https://doi.org/10.1016/S0924-0136(00)00519-7]

- Park, C. J., 2011, Temperature and Property Control of High Strength Steel in Hot Strip Mills, J. Korean Soc. Manuf. Technol. Eng., 20:6 817-823.

Professor in the Department of Mechanical Engineering Education, Andong National University.

His research interest is Machine Design and Analysis

E-mail: hkcho@anu.ac.kr