SA를 이용한 히팅코일 파이프라인 이음 용접 공정변수 최적화에 관한 연구

Abstract

Heating coil pipelines involve a series of dangerous tasks requiring assembling, welding, and installing tens or hundreds of tons of pipes, whereby welders working in various types of confined and high-altitude spaces are exposed to safety accidents. In particular, the pipeline welding process is performed in a narrow space where only one worker can enter; hence, even experienced welders face numerous problems, such as structural defects (cracks, pores.). Therefore, this study aimed to optimize the welding process variables to satisfy the flange weld standards of AWS D1.1/D1 to improve the productivity of the pipe-flange process of heating coil pipelines. In the heating coil pipe joint welding process, which involves 95% of small-diameter welding, on-site time and costs can be saved through welding that ensures strength and structural safety.

Keywords:

Heating coil, Pipe line, GMA welding, SA algorithm, Optimization1. 서 론

1.1 개요

최근 들어 미국의 셰일가스 생산증가로 LNG 저장탱크, 파이프라인, 수송용 LNG 선박의 수요가 크게 증가하고 있다. 현재 LNG 저장탱크를 비롯한 파이프라인, 수송선박의 제작에 있어 주요 공정인 용접시공의 합리화 및 선진화가 수주경쟁에 중요한 변수로 되어 있다[1]. 조선・해양 기자재 산업에서 용접 공정은 전체 공정의 최소 30~70%를 차지하는 공정으로 효율화가 제품의 경쟁력 강화에 지대한 영향을 미친다. 현재 조선해양 기자재에서 용접 기술의 가장 시급한 연구개발이 필요하다고 사료되는 것은 파이프라인이다.

파이프라인은 가연성 혹은 위험 물질과 같은 다양한 종류의 액체 및 가스를 한 곳에서 다른 곳으로 대규모로 수송할 수 있는 실용적이며 효율적인 수단으로 다양한 산업현장에서 활용되고 있다[2]. 일반적으로 파이프라인은 파이프와 플랜지를 연결하는 방식으로 LNG&LPG 특수선의 복잡한 형상의 파이프라인 및 히팅코일 파이프&플랜지 이음부, 원유 운반선의 화물유 탱크 내 많은 수의 파이프&플랜지 라인, 해양&에너지 플랜트, 석유산업 분야 파이프&플랜지 제조공정에 사용되고 있고 강한 내구성이 필요한 참치선망선, LNG 등 특수선에 사용되고 있다.

히팅코일의 대표적인 적용처는 유조선에 사용되고 있는 오일탱크인데 원유 저장 기능뿐만 아니라, 수송 중 탱크 내부의 온도변화에 의해서 발생되는 슬러지를 방지하고 원유 적재/하역 시 점도를 낮추어 원활한 운송과 하역을 위해서 오일탱커 내부를 일정 온도로 유지하는 기능이 필요하다. 이러한 온도 유지를 위해 히팅코일이 사용되고 있다.

히팅코일 파이프라인은 수십 또는 수백 톤의 파이프를 조립 및 용접하여 설치하는 위험작업의 연속이며, 다양한 형태의 밀폐 및 고소 공간에서 작업으로 인하여 안전사고의 위험에 항상 노출되어 있다[3]. 특히 파이프라인 용접 공정은 작업자 1명이 겨우 진입할 수 있는 협소한 공간에서 수행되고 있어, 숙련된 용접사 역시 구조상의 결함(균열, 기공 등)등의 많은 문제점을 내포하고 있다. 따라서 히팅코일 파이프라인 이음 용접은 작업자 경험 노하우 기반이었던 용접 기술은 빅데이터와 최적화 알고리즘을 활용한 용접 작업의 해석, 제어는 물론 작업 상태를 예측까지 해주는 기술이 요구된다.

최적화 알고리즘을 활용한 용접부 공정변수 선정에 대한 연구로는 Bull et al.[4] 등과 Zhang et al.[5] 등은 용접부의 품질은 용접 비드형상에 의해 결정되며, 이는 용접 비드형상이 용접부의 기계적 강도를 결정하는 가장 중요한 요소임을 증명하였다. Drayton[6]은 용접 공정변수와 비드형상과의 상관관계를 통해 용접 공정변수의 수학적 모델 개발에 대한 연구를 수행하였으나 3개 이상의 용접 공정변수 제어가 불가능한 단점이 있다. Starling et al.[7]과 Zeng et al.[8] 등은 통계적 실험계획, 선형 회귀 모델, 인공지능기법을 통해서 용접 비드형상에 미치는 용접 공정 파라미터들의 영향에 관한 연구를 수행하였다. 또한 Tarng et al.[9]등은 다꾸치(Taguchi) 방법을 이용하여 박판 알루미늄 용접에서 용접속도, 용접전류, 와이어 공급속도와 아크길이에 따른 용접 비드형상을 예측하였다.

Kim[10]은 스테인리스강(STS 316L) 파이프 용접 시 백 퍼징용 가스로 아르곤 가스와 질소 가스에 대하여 파이프 내부의 산소농도 레벨에 따라 용접을 수행하였다. 그리고 각 용접조건에서 용접부에 대한 물리적 특성 및 부식 저항성에 관련된 시험을 연구하였다. Kim[11]은 TIG 용접을 이용하여 배관용 스테인리스강의 용접부 결함 및 불량 발생의 억제를 목적으로 용접전류 및 토치각도 등의 매개변수 그리고 슬로프 제어를 통해 최적화된 용접조건을 도출하였다. 현재까지 많은 연구가 진행됐음에도 히팅코일 파이프라인 용접 공정변수 최적화에 대한 연구는 미비한 실정이다.

따라서 본 연구에서는 히팅코일 파이프라인의 파이프-플랜지 공정의 생산성을 향상시키기 위해 기존의 15 cm/min의 3Pass 용접 공정을 20 cm/min 이상 용접속도와 1Pass 공정으로 공정시간을 단축시키며, AWS D1.1/D1의 Flange weld 기준을 만족하는 용접 공정변수 최적화를 연구 목표로 하였다. 이를 위하여 용접조건(용접전류, 아크전압, 용접속도)에 따른 용접실험을 수행하고 SA (simulated annealing) 최적화 알고리즘을 이용하여 최적의 용접 공정변수를 도출 및 검증하고자 한다.

본 연구를 통해 STPG 370 모재의 접합시 과도한 비드의 생성으로 인한 인장강도 향상만이 최종 용접 산출물인 히팅코일 파이프 생산의 최선책이 아니며, 소구경 용접이 95%에 달하는 히팅코일 파이프이음 용접 공정의 경우 강도 및 구조적 안전율이 확보되는 용접을 통해 현장의 시간과 비용을 절감할 수 있을 것으로 사료되고, 최종적으로 히팅코일 파이프라인 이음 용접공정의 생산성에 기여하고자 한다.

2. 파이프라인 이음 용접실험

2.1 용접실험 구성 및 방법

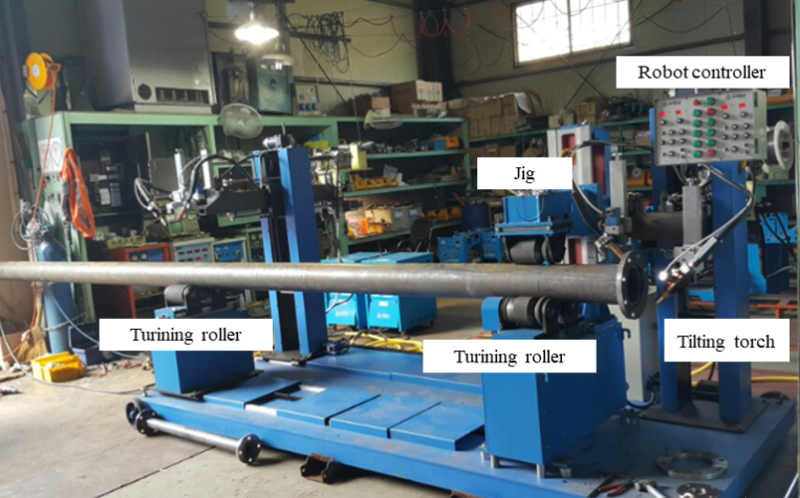

히팅코일에 적용되는 파이프라인의 파이프-플랜지 이음 용접부를 확인하고 최적의 용접 공정변수를 선정하기 위하여 파이프라인 이음부 용접실험을 실시하였다. 용접실험에 고속 GMA 용접기가 사용되었고, 전체 시스템은 국내의 D社 DWI PF-Ⅱ모델 650A Welding system을 사용하여 구성하였다. Fig. 1은 파이프라인의 파이프-플랜지 이음부 용접 시스템의 Tilting torch, Turning roller, Robot controller 및 실험에 사용된 Jig를 나타냈다. 용접 시스템의 구동은 파이프-플랜지를 지그에 이동 및 고정시키고, Robot controller를 조작하여 Turning roller를 통해 파이프-플랜지를 회전시킨다. 이 때 Tilting torch를 활용하여 회전되는 파이프 및 플랜지 용접을 수행하며, 용접이 끝나면 컨트롤러를 통해 장치를 정지시킨다.

본 실험을 위하여 탄소강인 STPG 370 재질을 사용하였으며, Pipe는 50A Sch. 40, Flange는 60A 규격의 시험편을 제작하였다. 파이프-플랜지 용접은 용접건(토치)을 이용하며 소모성 전극(와이어)를 연속적으로 주입하며 용접을 수행한다. 소모성 전극의 재질은 GMA 용접을 활용한 파이프&플랜지 제조 시 가장 많이 활용되는 SM-70 와이어, 1.2∅를 사용하였다.

시험편의 소비를 최소화하고 안정적인 용접성을 확보할 수 있도록 시험편을 제작하고, 파이프-플랜지 용접실험을 수행하였다. Table 1에 용접실험을 위한 시험편의 재질인 STPG 370의 화학적 조성을 나타냈다.

2.2 용접실험 계획

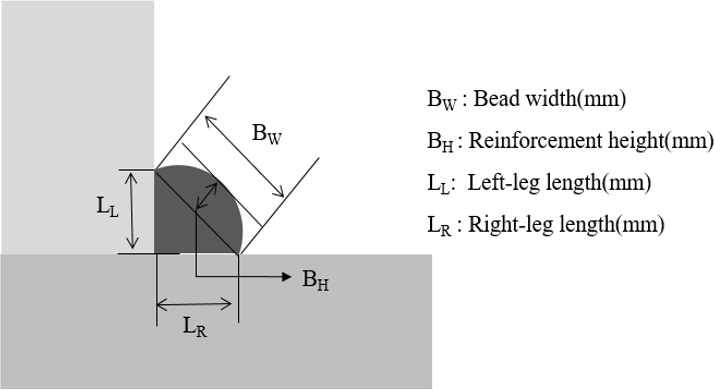

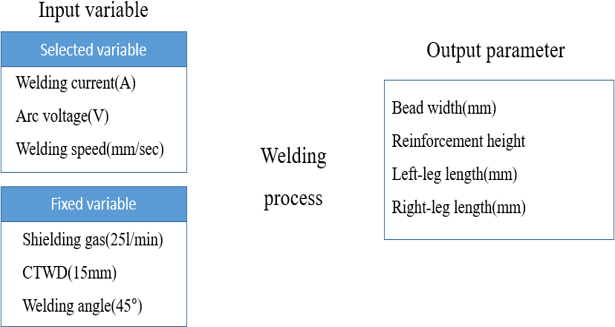

히팅코일 파이프 이음 용접의 주요 공정변수가 되는 용접전류, 아크전압, 용접속도로 선정하여 용접실험 계획을 수립하였으며, 고정변수로 보호가스, CTWD, 토치각도를 설정하였다. 이에 따른 출력변수로는 비드형상(bead width, reinforcement height, left-leg length, right-leg length)으로 선정하여 Fig. 2~3, Table 2에 나타냈으며, 완전요인 실험계획법을 통해 총 27회 실험을 수행하였다.

2.3 용접실험 결과

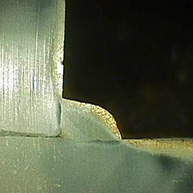

히팅코일 파이프라인 이음 용접실험 결과 모든 용접 공정변수에 따라 매우 안정적인 비드형상이 형성됨을 확인하였으며, 용접조건에 따라 용융부의 형상에 미치는 영향을 판별하기 위해 Fig. 4와 같이 광학 현미경을 통해 단면형상을 촬영하여 용접부 특성을 분석하였다. 용접부의 비드형상을 측정하기 위하여 용접이 완료된 시험편의 레이저 절단기를 사용하여 60×60 mm의 크기로 절단하고 폴리싱(polishing)을 수행하기 위하여 단면부를 연삭하였다.

용접실험 결과에 대한 대표적인 비드형상을 Table 3에 나타냈다. 그 결과, 용접 기공, 비드불량 등의 용접결함이 없는 비드형상을 확인하였다. 하지만 Trial no. 25, 26, 27은 AWS D1.1/D1의 Flange weld 기준 4.4 mm 이상 6 mm 이하에 부합하지 않으며, 최적의 용접 공정변수를 선정하기 위해 Trial nos. 25, 26, 27의 데이터는 제외하였다.

3. 파이프라인 이음 용접 공정변수 최적화

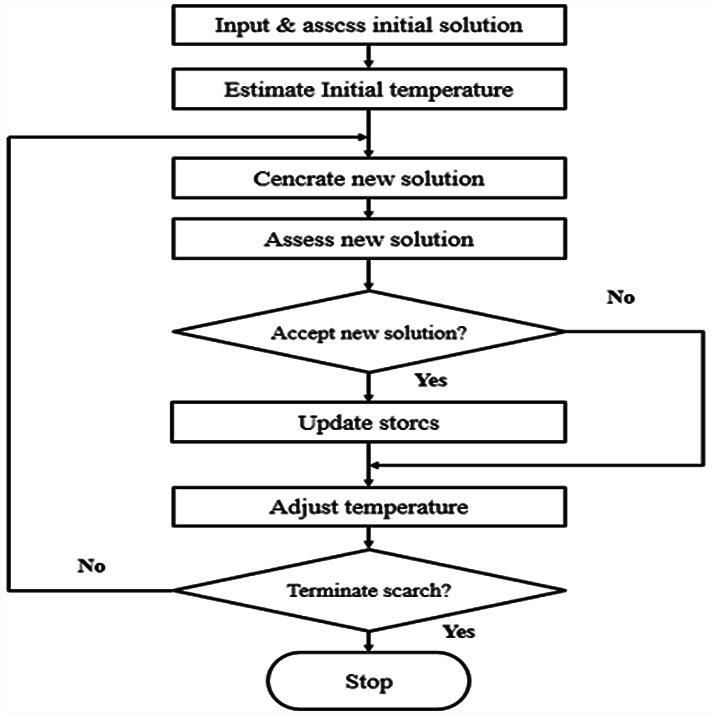

3.1 SA(simulated annealing) 알고리즘 개요

SA는 원리가 매우 단순하고 적용이 쉬워 최적화 문제 중 연속 또는 이산 문제에 대해 공통으로 적용 가능하며, 매우 우수한 성능을 보여준다. 또한 전역 최적해의 수렴이 이론적으로 증명되어 있다[12]. SA는 확률론적 메타휴리스틱기법 중 하나로서 넓은 지역을 탐색할 때, 목적함수를 최소 또는 최고로 하는 전적 최적화 문제를 해결하는데 사용된다. 금속공학에서 담금질이란 잔류 응력의 제거, 연성, 인성의 향상, 특정한 미세구조의 형성을 위해 가열과 냉각을 제어하는 기술이다. 이러한 담금질은 자유에너지에 의해 영향을 받게 되는데 금속을 가열시키면 원래의 분자 상태를 해체하여 분자의 자유로운 이동이 가능하게 만들지만 이를 서서히 냉각시키면 온도 또한 서서히 감소하게 되고 이것은 자유에너지가 크게 감소하게 된다.

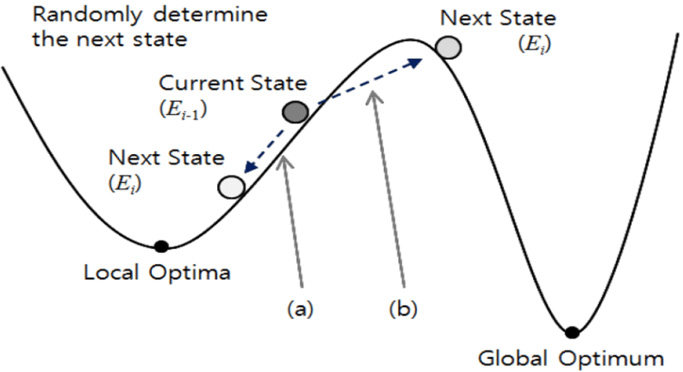

SA에서 온도를 서서히 감소시켜 냉각하는 것은 해를 탐색하는데 있어서 부적합한 해를 찾아가는 확률을 서서히 낮추는 것과 동일하다. 부적합한 해를 찾아가는 확률은 메타휴리스틱기법의 근본적인 속성으로서 전역해를 도출하는데 있어서 더 광범위하게 탐색을 하게 해준다. 또한 SA는 복잡한 수학적 이론에 기초하지 않아 적용이 용이하며 연산 효율이 높지는 않지만 컴퓨터의 발달과 병렬처리로 연산시간의 단축이 가능하다[13]. SA를 이용한 용접 공정변수 최적화는 Fig. 5의 에너지 곡선에서 현재 에너지 상태(Ei-1)에서 일반적인 국소 탐색 방법에서처럼 다음 상태(Ei)를 에너지가 낮아지는 방향(a)로만 이동하면 지역 최적해에 빠지게 된다.

전역 최적해 방향으로 가기 위해서는 현재 상태에서 에너지가 높아지는 방향(b)으로 이동을 해야만 한다. 에너지가 높은 방향으로의 이동은 식 (1)과 같은 확률을 도입하여 결정한다[14-15].

| (1) |

현재 상태로부터 다음 상태가 될 위치를 무작위로 정한 후 그 에너지 차이인 ∆E 를 계산한다. ∆E 가 0보다 작거나 같으면(다음 상태가 에너지가 낮으면) 확률이 1이 되어 다음 상태로의 이동을 항상 허용한다. ∆E 가 0보다 크면(다음 상태의 에너지가 크면) 식과 같이 확률을 계산하고, 확률적으로 다음 상태로의 이동을 결정한다.

SA는 초기화 단계에서 초기온도(T), 초기해(x0), 초기 반복수(L) 등을 설정하며, L은 메트로폴리스 알고리즘에서의 고정된 온도 T에서 평형상태에 도달할 때까지 필요한 근접 변화의 반복 수를 나타내는 파라미터이다. 근접 변화는 이웃해의 탐색을 뜻하며 상태의 전이와 같은 개념이다.

외부루프와 내부루프로 구성되어 있으며 초기값이 결정되면 온도 T에서 현재해(x0)의 이웃해(x’)를 생성하여 이웃해의 목적함수 값 f(x’)이 현재해의 목적함수 값 f(x) 보다 작으면 이웃해를 현재해로 받아들이고, 그렇지 않으면 확률로 개선되지 않은 해를 현재해로 받아들인다. 이러한 내부루프를 L회 반복하며, 그 후 외부루프에서 온도 T를 낮추고 종료 조건이 만족할 때까지 반복한다. 이때 좋지 않은 해를 확률적으로 받아들이면서 지역 최적해를 탈출해 전역 최적해로 나아갈 가능성을 얻게 된다[16-17].

본 연구에서는 전역 최적해를 수행하기 위하여 온도 제어를 통해 용접 공정변수를 최적화하고자 하였으며, SA의 Flow chart는 Fig. 6과 같이 나타낸다.

3.2 SA를 이용한 용접 공정변수 최적화

SA 최적화 알고리즘을 이용하여 파이프라인 용접 공정변수 최적화를 위해 각각의 함수공차들을 적용하였으며, SA 최적화 알고리즘을 적용하기 위한 용접 공정변수 범위는 GA 최적화 알고리즘과 같이 용접전류, 아크전압, 용접속도의 범위인 최소[200 A, 20 V, 23 m/min]에서 최대[240 A, 24 V, 27 m/min]로 선정하였다.

목적함수에 사용된 공정변수들은 용접전류, 아크전압, 용접속도로 적용하였으며, 제한함수는 용접조건에 의해 형성되는 각장길이로 선정하였다. SA 알고리즘을 이용한 최적화 기법의 적용성을 향상시키기 위해 Function tolerance를 다양하게 나누어 적용하였으며, 최적화 기법의 변수 및 수준은 Table 4에 나타낸다.

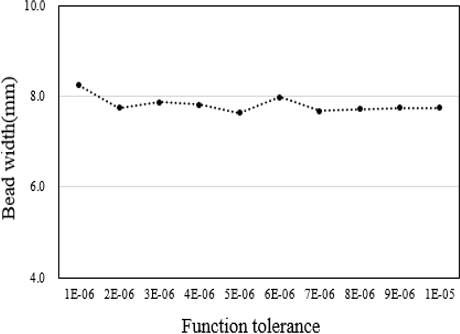

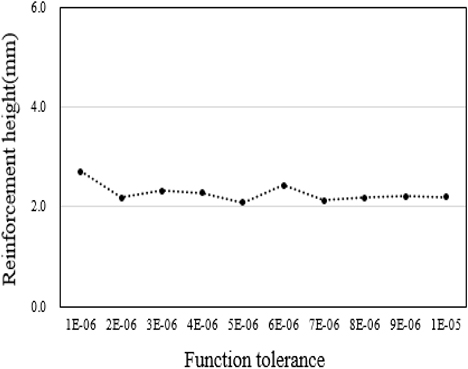

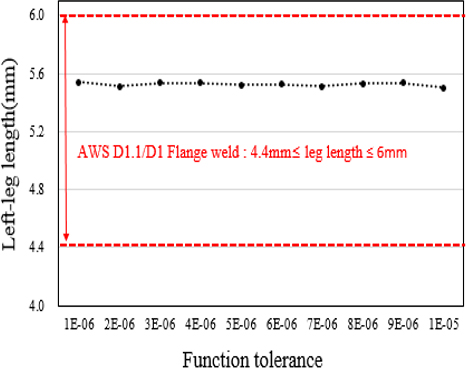

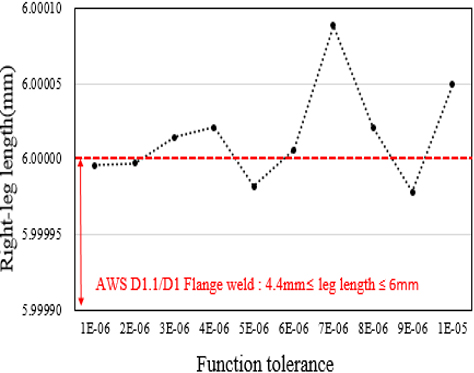

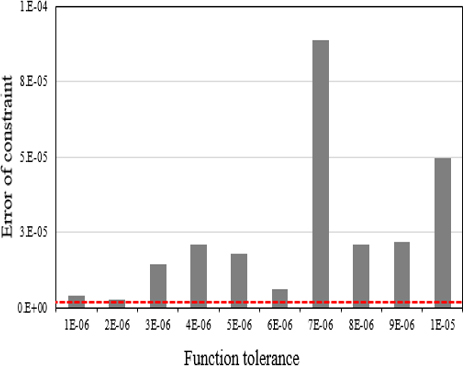

Function tolerance에 따른 최적 용접 공정변수 산출 결과는 Table 5 및 Figs. 7~10에 나타내며, Function tolerance에 따른 Error를 Fig. 11에 나타낸다. 이를 토대로 AWS D1.1/D1의 기준을 만족하는 플랜지・파이프 용접부의 각장 길이에 대한 최적 용접 공정변수를 선정하였다. SA를 이용하여 제약조건인 Right-leg length의 길이가 4.4 mm 이상 6 mm 이하를 만족하고, 목적함수인 Left-leg length의 길이가 4.4 mm 이상 6 mm 이하를 만족하는 조건을 선정하고자 하였다. SA의 Function tolerance에 따른 제약조건의 Error를 비교한 결과 Function tolerance 2.E-06 일 때 0.00003%로 가장 낮음을 확인하였다.

Table 4와 같이 Error 값이 0.00x 수준으로 확인되는 것은 SA 알고리즘을 활용해 산출된 값으로써, 프로그램 입력 시 Error가 0에 최대한 수렴되게 하였기 때문에, 알고리즘의 신뢰성을 검증할 수 있다. 이는 다양한 데이터베이스 확보를 통해 추후 다양한 사이즈의 파이프라인 용접 시 데이터를 활용할 계획이다.

4. 결 론

본 연구에서는 히팅코일 파이프라인에 적용되는 STPG370 재질의 고속 GMA 용접 공정변수를 최적화하기 위해, 용접 실험을 수행하였고, 도출된 시험편을 통해 용접부 특성을 분석하였다. 용접 공정변수에 따른 비드형성 조건을 확인하였으며, SA 알고리즘을 통해 히팅코일 파이프라인 이음 용접 공정변수 최적화를 수행함으로써 다음과 같은 결론을 얻었다.

1) 히팅코일 파이프라인 용접 공정변수에 따른 데이터 수집을 위한 고속 GMA 파이프-플랜지 용접실험을 수행하였으며, 총 27회의 완전요인 실험계획을 수립하였다. 용접실험 결과 모든 실험조건에서 매우 안정적인 비드형상이 형성됨을 확인하였으며, 각장길이의 경우 최소 4.97 mm에서 최대 6.22 mm까지 형성되었다.

2) AWS D1.1/D1의 기준을 만족하는 각장 길이에 대한 최적 용접 공정변수를 선정하기 위해 최적화기법인 SA를 적용하였다. 알고리즘 적용을 통해 목적함수와 제한함수로 입력하여 각장길이에 따른 Function tolerance를 도출하였다.

3) SA 알고리즘을 통한 히팅코일 파이프라인 용접 공정변수는 용접전류 202.14 A, 아크전압 20.40 V, 용접속도 26.24 m/min으로 선정됐고, Function tolerance에 따른 제약조건의 Error를 비교한 결과 Function tolerance 2.E-06 일 때 0.00003%로 가장 낮음을 확인하였다.

Acknowledgments

“이 논문은 2024년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업의 결과입니다.(2021RIS-002).”

References

-

Kim, Y. S., Kil, S. C., 2016, Latest Welding Technology for Storage and Transportation Facilities of Liquified Natural Gas, Journal of the Korean Society of Marine Engineering, 40:1 17-27.

[https://doi.org/10.5916/JKOSME.2016.40.1.17]

-

Ankush, K., Seo, J. K., 2018, Probabilistic Risk Analysis of Dropped Objects for Corroded Subsea Pipelines, The Society of Naval Architects of korea. 55:2 93-102.

[https://doi.org/10.3744/snak.2018.55.2.93]

- Cho, D. H., Moon, D. Y., Park, J. U., 2007, The Development of Education Training Program by Job Analysis Ship-Fitters, The Journal of Fisheries and Marine Sciences Education, 19:2 219-228.

- Bull, C. E., Stacey, K. A., Calcraft, R., 1993, On Line Weld Monitoring using Ultrasonic, British Journal of Nondestructive Testing, 35 57-64.

-

Zhang, Y. M., Kovacevic, R., Li, L., 1996, Characterization and Real-time Measurement of Geometrical Appearance of the Weld Pool, Int. J. Mach. Tools Manuf., 36:7 799-816.

[https://doi.org/10.1016/0890-6955(95)00083-6]

- Drayton, P. A., 1971, Examination of the Influence of Process Parameters on Submerged Arc Welding, Welding Institute, UK.

-

Starling, C. M. D., Marques, P. V., Modenesi, P. J., 1995, Statistical Modeling of Narrow Gap Gas Tungsten Arc Welding with Magnetic Arc Oscillation, J. Mater. Process. Technol., 51:1-4 37-49.

[https://doi.org/10.1016/0924-0136(94)01356-6]

-

Zeng, X. M., Lucas, J., Fang, M. T. C., 1993, Use of Neural Networks for Parameter Prediction and Quality Inspection in Tungsten Inert Gas Welding, Transaction of the Institute of Measurement and Control, 15:2 87-95.

[https://doi.org/10.1177/014233129301500204]

-

Tarng, Y. S., Yang, W. H., 1998, Optimisation of the Weld Bead Geometry in Gas Tungsten Arc Welding by the Taguchi Method, Table 6 Results of bead geometry Parameter Bead geometry Bead width (mm) 7.750 Reinforcement height (mm) 2.192 Left-leg length (mm) 5.514 Right-leg length (mm) 5.998 Int. J. Adv. Manuf. Technol., 14 549-554.

[https://doi.org/10.1007/BF01301698]

- Kim, D. C., Jang, T. W., Yun, D. R., Park, J. H., Seon, H. S., Gwon, H. S., Park, G. J., 2007, Effect of Ar/N2 Backing Gas on the Weld Quality of GTA Weldment of Stainless Steel 316L Pipe, Proc. the Korean Welding and Joinging Society Autumn Conf., 132-134.

-

Kim, J. D., Song, M. K., Lee, C. J., 2017, Study on Welding Systems for Efficient Joining of Stainless Steel Pipes(II), Journal of the Korean Society of Marine Engineering, , 41:9 825-830.

[https://doi.org/10.5916/jkosme.2017.41.9.825]

-

Kirkpatrick, S., Gelatt, C. D., Vecchi, M. P., 1983, Optimization by Simulated Annealing, Science, 220:4598 671-680.

[https://doi.org/10.1126/science.220.4598.671]

- Holland, J. H., 1975, Adaptation in Natural and Artificial Systems, University of Michigan Press, United States.

-

Černý, V., 1985, Thermodynamical Approach to the Traveling Salesman Problem: An Efficient Simulation Algorithm, J. Optim. Theory Appl., 45:1 41-51.

[https://doi.org/10.1007/BF00940812]

-

Roh, J. E., Ahn, C. S., Kim, S. J., Jang, D. S., Choi, H. L., 2012, Stochastic Radar Beam Scheduling using Simulated Annealing, The Journal of Korean Institute of Electromagnetic Engineering and Science, 23:2 196-206.

[https://doi.org/10.5515/KJKIEES.2012.23.2.196]

-

Eglese, R. W., 1990, Simulated Annealing: A Tool for Operational Research, Eur. J. Oper. Res., 46:3 271-281.

[https://doi.org/10.1016/0377-2217(90)90001-R]

- Hillier, F. S., Lieberman, G. J., 2013, Introduction to Operations Research, Mc Graw-Hill Science, Engineering & Mathematics, United States.

Doctor in the Department of Mechanical Engineering, Mokpo National University. His area of research interest is Automatic Welding Control.

E-mail: wboh@komeri.re.kr

Doctor in the Department of Mechanical Engineering, Mokpo National University. His research interest is Automation Facilities and Artificial Intelligence.

E-mail: hyunhona@komeri.re.kr

Doctor in the Department of Mechanical Engineering, Jeonbuk National University. His research interest is Shipbuilding/Marine Eco-friendly Alternative Fuel.

E-mail: chomh@komeri.re.kr

Senior Researcher at the Coastal Marine Technology Research Center, Korea Marine Equipment Research Institute. Her has conducted research on Improving the Efficiency of Production Processes in the Shipbuilding Industry.

E-mail: dwoh@komeri.re.kr

Doctor in the Department of Mechanical Engineering, Mokpo National University. His research interest is Automation Welding System Develop.

E-mail: tjyun@komeri.re.kr

Senior Researcher in the Marine Environmental Equipment Research Team, Korea Marine Equipment Research Institute . His research interest is Marine Environment Equipment Research.

E-mail: jjanga1234@komeri.re.kr

Doctor in the Department of Mechanical Engineering, Georgia Institute of Technology. His research interest is Shipbuilding/Offshore Materials/Parts/Modules/Equipment Reliability Evaluation Technology.

E-mail: yjkim2014@kimm.re.kr

Doctor in the Department of Mechanical Engineering, KAIST. His research interest is CAD/CAE/CAM.

E-mail: sclee@mnu.ac.kr