실시간 데이터 및 군집분석을 이용한 히팅코일 파이프라인 최적의 용접 공정변수 선정에 관한 연구

Abstract

Most methods for detecting welding defects are manual, whereby workers directly observe the defects occurring during welding. However, these methods are time-consuming and vary greatly in accuracy depending on the worker's judgment ability. Therefore, a method is required for automatic detection of welding defects. However, welding defects vary in size and shape, presenting limitations to automation. Thus, research on applying machine learning methods and deep learning technology, artificial intelligence (AI) techniques in the 4th Industrial Revolution, is urgently required. In this study, high-speed gas metal arc (GMA) welding was performed using STPG 370 steel to select the optimal welding process parameters for the heating coil pipeline, acquiring real-time data for quality analysis of molecular dynamic (MD) welding. In addition, optimal process variables were selected and verified through thermo-elastoplastic analysis.

Keywords:

Heating coil, Mahalanobis algorithm, GMA welding, Cluster analysis, Heat transfer analysis, Thermal structural analysis1. 서 론

1.1 개요

히팅코일은 배관을 코일 형태로 감아 내부에 흐르는 열기로 코일 외부의 공기 또는 기타 유체를 가열하기 위한 장치이며, 엔진룸에 사용되는 히팅코일은 선박용 연료인 벙커유의 점도를 유지시킨다. 카고 히팅코일은 화물선의 화물적재함 내의 온도를 올리기 위한 가열 장치이며, 선박의 연료 탱크나 밸러스트 탱크의 동결을 방지할 목적으로 스팀 등을 이용하여 일정한 온도로 상승시키는 배관 장치이다.

현재 사용되고 있는 히팅코일은 생산공정대비 제작비가 고가이고, 설치 공간이 많이 필요하며 현장 적용시 고중량으로 인해 유지 보수비용이 많이 들고, 에너지 소모가 너무 많다는 문제점들이 있다[1]. 기존의 히팅코일 파이프라인에는 SUS304 또는 SUS316을 사용하였으나 원자재 가격의 절감 및 원유의 점도를 낮추기 위한 온도의 변화 및 압력 변화 따라 발생하는 결함으로 인해 압력배관용 탄소강관 STPG 370의 사용이 증가하고 있으며, STPG 370 재질은 –15~350℃, 10 MPa이하에서 사용된다. 선박의 건조공정에 있어서 히팅코일을 설치하는 것은 배관의 반입과 설치를 위한 작업 시점을 선정하는 것이 매우 중요하고, 선박 건조공정의 빠른 진행을 위해 신속한 설치작업이 요구된다.

하지만 히팅코일은 표준적인 용접 프로세스를 정립하기 어렵고 다양한 산업에서 모두 형상이 다르기 때문에 자동화가 매우 어렵다는 점도 타 제조업과는 구분되는 특성이다. 이 때문에 자동화 기기가 아닌 사람의 육안검사 및 주관적인 판단이 주요하게 작용하는 경우가 빈번히 발생된다. 기존의 용접 공정상에서 발생하는 용접결함 검출방법은 대부분 작업자가 직접 관찰 수행하는 수동적 방법이었으나, 이러한 방법은 작업자의 상태 및 판단 능력에 따라 정확도가 크게 변하고 많은 시간이 소요되므로 자동적으로 결함을 검출할 수 있는 방법이 요구된다. 그러나 이러한 결함들은 크기와 형태가 다양하여 자동화의 한계점을 내포하고 있어 4차 산업혁명을 융합한 AI 기법인 머신러닝과 딥 러닝(deep learning) 기술을 응용한 방법에 대한 연구가 시급하게 요구된다.

히팅코일 파이프라인 이음용접은 4차 산업혁명 관련 신기술과 융합해 기술개발이 이뤄져야 하고 작업자 경험 노하우 기반이었던 용접 기술은 빅데이터와 최적화 알고리즘을 활용한 용접 작업의 해석, 제어는 물론 작업 상태를 예측까지 해주는 기술이 요구된다. 이를 통해 고부가가치의 선박, 해양에너지 플랜트, 석유산업 및 특수선의 내구성이 강한 파이프라인 제조공정개선을 통해 고기능 용접으로 전환하여, 위기지역에 소재하고 있는 파이프라인 제조 기업 및 장비수요기업의 용접 품질 및 생산성의 향상을 위한 검증된 용접 공정변수 최적화 개발이 시급한 실정이다.

이와 관련된 연구는 Seo et al.[2]는 용접선 추적 알고리즘과 머신러닝 알고리즘을 비교 분석하여 용접선 추적 신호를 선정하는 연구를 수행하였고, Mathew et al.[3]는 인공신경망을 이용해 용접부의 잔류응력을 예측하였다. Limeng et al.[4]는 다수의 실시간 데이터를 통해 용접공정의 용접형상과 매개변수 관계를 분석하였다. Seo et al.[5]은 이미지 데이터를 확보하여 딥러닝 예측 알고리즘을 적용해 품질을 예측하였다. Kim[6]은 용접품질 판단 모델을 구축하기 위해서 머신러닝 기법을 적용하였는데 지도학습과 비지도 학습을 활용하였다.

Dawei Zhao et al.[7]은 용접 실험 시 실시간 용접전류 및 아크전압을 통해 전력을 계산하였다. Kwon[8]은 용접 실험을 통해 다양한 공정변수를 선정하여 머신러닝 및 인공신경망 모델을 구축하였다. Lee et al.[9]은 변위 레이저 센서를 이용하여 용접부 표면 거칠기를 측정하였으며 은닉마르코모델을 적용하여 결함을 검출하였다. Breiman et al.[10]은 GMA 용접 시 역전파 신경망을 적용하여 실시간 비드형상을 예측하였고 Ripley[11]은 온라인으로 용접품질을 예측하는 신경망을 연구하였다. 대부분의 GMA 용접부 예측과 결함 검출을 하는 연구가 수행됐으나, 실시간 데이터를 활용한 파이프라인 이음부 예측에 관한 연구는 전무한 실정이다.

따라서 본 연구에서는 히팅코일 파이프라인의 최적 용접 공정변수를 선정하기 위하여 STPG 370 강재를 적용하여 고속 GMA 용접을 수행하였다. 실험 시 실시간 데이터 확보를 위해 용접 모니터링 시스템과 3D scanner를 사용하였고, 이 데이터를 활용하여 MD를 이용해 용접부 품질분석을 하였다. 또한 열탄소성 해석을 통해 최적의 공정변수 선정 및 검증을 수행하였다.

2. 용접실험

2.1 실험계획 수립

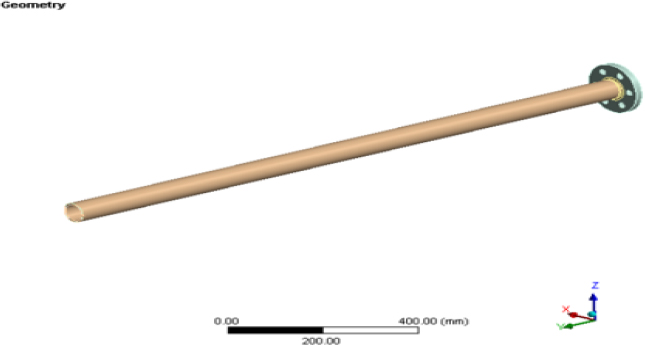

파이프라인 이음부 용접실험을 통해 히팅코일에 적용되는 용접부를 확인하고, 최적의 용접 공정변수를 선정하고자 하였다. 실험을 위해 터닝롤러, 틸팅 토치, 로봇 컨트롤러 등 다양한 장비를 구성하였고, 본 실험을 위하여 압력배관용 탄소강인 STPG 370 재질을 사용하였으며, Pipe는 50 A Sch. 40, Flange는 60 A 규격의 시험편을 제작하여 Fig 1과 같이 나타냈다. Table 1에 시험편의 기계적 성질을 나타냈고, 실험계획 방법은 완전요인 실험계획법을 수립하였으며, Table 2에 실험 횟수와 입력변수를 나타냈다.

2.2 3D 스캐너를 이용한 용접 비드형상 측정 결과

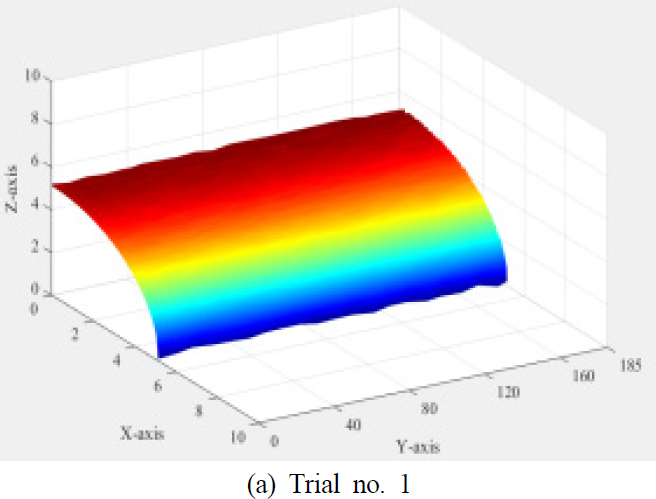

최근 용접 공정은 적정한 품질확보를 위해 실시간 품질 관리가 필요하다. 실시간 품질관리는 3D scanner를 활용하여 비접촉식으로 용접 비드형상을 측정하고 있다. 따라서 본 논문에서도 3D Scanner를 사용하여 비드형상을 측정하였고, AWS D1.1/D1의 Flange weld 기준을 만족하는 25회의 실험조건에 대한 3D scanner를 통해 측정된 비드형상을 모델링화하였다. Fig. 2에 3D scanner를 통한 대표적인 비드형상을 나타냈다.

2.3 실시간 전류・전압 측정 결과

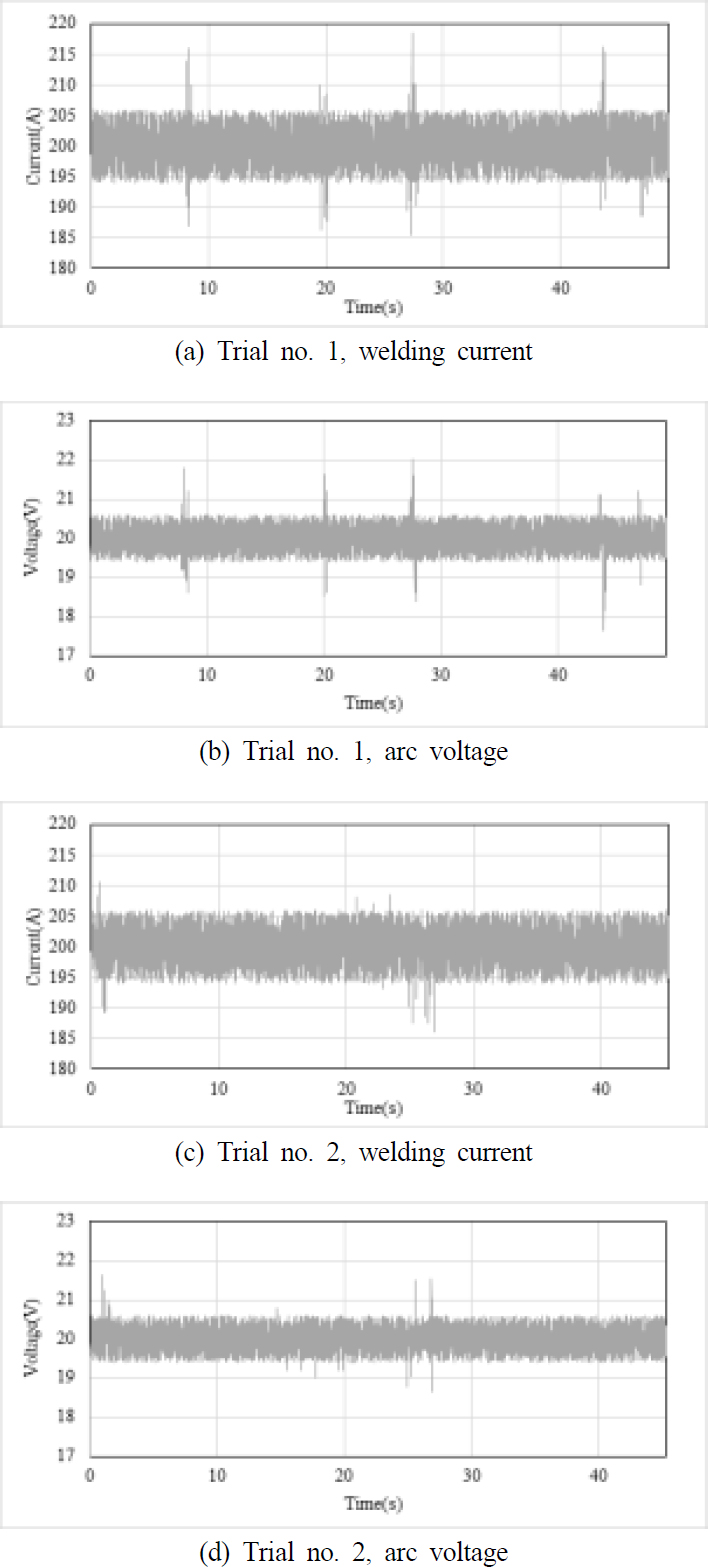

실험계획법으로 세워진 27회에서 AWS D1.1/D1의 Flange weld 기준을 만족하는 25회의 실험 조건에 대한 실시간 데이터를 수집하였다. 실시간 데이터를 수집하기 위해 모니텍社의 WEM-7000 Model(용접 파형분석 시스템)을 이용하였으며, 용접 중의 실제 용접전류, 아크전압의 값을 초당 1,000 Frame 샘플로 측정한 데이터가 PC로 저장되도록 하였다. 모니터링 시스템을 통해 측정된 대표적인 실시간 전류 전압의 데이터를 아래와 같이 나타냈다.

3. 히팅코일 파이프라인 용접부 분석 및 고찰

3.1 군집분석 개요

군집분석은 각 개체의 유사성을 측정하여 높은 대상 집단을 분류하고, 군집에 속한 개체들의 유사성과 서로 다른 군집에 속한 개체 간의 상이성을 규명하는 통계 분석 방법이다. 비슷한 특성을 가진 개체를 합쳐가면서 최종적으로 유사 특성의 Group을 찾는데 사용된다. 군집분석에서 군집을 분류하는 가장 기본적인 가정은 군집 내에 속한 객체들의 특성은 동질적이고, 서로 다른 군집에 속한 객체 간의 특성은 서로 이질적이 되도록 각각의 객체를 분류해야 한다.

개별 군집의 특성은 각 군집에 속한 구성인자의 평균값으로 나타내며, 이를 그 집단의 프로필이라고 한다. 군집분석의 알고리즘은 군집 내 구성인자의 동질성과 군집 인자의 이질성을 최대화하는 방법이 된다. 따라서 파이프라인의 이음 용접 실험을 통해 수집한 용접 파형(용접전류, 아크전압) 및 군집 분석 알고리즘을 통해 용접부 품질을 판단하고 현장적용을 위한 용접 공정변수를 선정하였다.

3.2 MD를 이용한 용접부 품질 분석

본 연구에서는 용접전류, 아크전압의 제어를 통해 용접부의 품질을 평가하고자 하였으며, 측정된 용접전류 및 아크전압 데이터를 기반으로 용접품질의 기준값을 설정하기 위해 다변량 용접 공정변수 간의 상관관계가 고려되고 각 용접 공정변수의 특성값 평균치를 중심으로 한 산포의 정도를 정량적으로 나타낸 수치인 MD(Mahalanobis distance)를 도입하였다.

MD는 임의의 데이터 관계를 나타내는 공분산 거리 개념을 도입하여 다변량 공간에서 두 점 간의 거리를 확인하는 방법으로 단순히 두 지점의 거리뿐만이 아닌 데이터 간의 표준편차 및 상관계수가 같이 고려되는 특징을 가지고 있고, 임의의 데이터를 표본평균과의 다변량 거리 확인을 통해 평균과 멀리 떨어져 있는 데이터를 찾기 위한 방법이다.

데이터 집단에서 분포의 상황을 고려하여 평균과 멀리 떨어져 있는 이상점을 찾아 제거하기 위하여 데이터와 해당되는 데이터 집단의 평균 간의 거리를 표준편차(σ)의 배수로 나타내며, 데이터의 확률 분포를 고려하여 유사성을 측정하는 용도로 사용이 된다. 데이터를 분류하기 위해 사용되는 MD 기반 방법은 정상 신호를 나타내는 집단만을 이용해 종합적인 지표인 MD로 나타내어 MS(Mahalanobis’s space)를 구축하고, 데이터 집단이 존재하는 임의의 데이터에 대한 MD 값을 통해 MS 내 존재여부에 따라 이상점 유무를 판단한다. 데이터 분포의 상황을 고려한 MD에서 n개의 데이터가 p개의 변수로 이루어져 있을 때, 데이터의 형태는 다음 식 (1)과 같이 사용된다.

| (1) |

가우시안 분포는 연속 확률 분포 중 가장 널리 알려진 분포로써 정규 분포이며, 평균 벡터 μ=(μ1,μ2,μ3,⋯,μp)와 공분산 ∑를 갖는 벡터 x=(x1,x2,x3,⋯,xi)T(i=1,2,⋯,n)에 대한 수학적 정의를 위해 다음 식 (2)와 같이 유도된다.

| (2) |

위 식 (2)는 공분산과 관련된 가우시안(Gaussian) 분포와 분별함수를 살펴보기 위해 임의의 데이터 분포를 가우시안 분포로 가정하였을 때의 공분산을 나타내며, μ는 데이터의 평균 분포의 중심점, σ2은 분산을 나타내고, 입력변수가 D차원의 벡터인 경우를 다변량 가우시안 분포라 하며 다음 식 (3)으로 기술한다.

| (3) |

여기서 μi는 D차원의 평균 벡터이며, |∑i|는 D×D크기를 가지는 공분산 행렬, N(x | μi,∑i)는 정규분포를 나타내며, 가우시안 분포의 기하학적 형태를 확인하기 위해 log를 씌우면 다음 식 (4)로 나타낸다.

| (4) |

위 식 (4)를 좀 더 간단하게 정리하기 위해 가우시안 분포의 기하학적인 형태를 살펴보면 x에 대한 가우시안의 함수적 종속성은 exp 지수부에 등장하는 이차형식에 있으므로, 상수가 되는 부분을 제거하면 다음 식 (5)로 나타낸다.

| (5) |

가장 큰 gi(x)의 값을 선택하는 것이 식의 최종 목적이며, 마이너스 부호를 고려하면 MD를 나타내는 식 (6)으로 정의된다.

| (6) |

MD는 데이터 분포의 중심점으로부터 표본 데이터가 가지는 표준 편차를 다차원 상에서 일반화하는 식으로 나타내며, 임의의 데이터를 나타내는 xi에서 정규 분포 N(x | μi,∑i) 까지의 거리를 의미한다. 만약 공분산이 단위 행렬(identity matrix) I인 경우에는 공분산이 모두 0의 값을 가지며, 공분산을 고려하지 않아 두 점간의 직선거리를 의미하는 유클리디안 거리(Euclidean distance)와 MD가 동일해진다. 따라서 MD에서는 공분산이 중요한 역할을 수행한다.

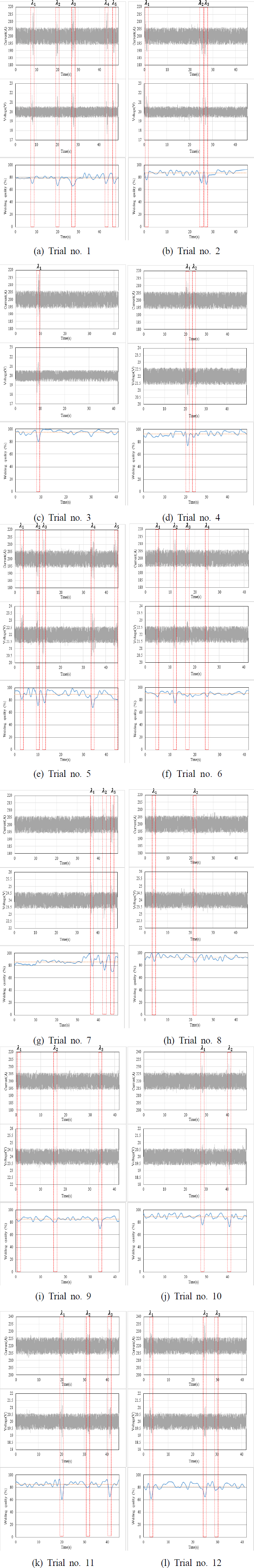

MD를 이용하여 용접 시 발생되는 용접전류, 아크전압의 표본평균 지점을 판별하고 다변량 거리 확인을 통해 평균과 멀리 떨어져 있는 파형 데이터를 MD계산을 통해 정량화하였으며, 용접결함을 결정하기 위해 MD데이터의 임계값을 선정하고 각각 0.25초에 대한 용접결함을 산출함으로써, 용접 결함 비율을 데이터에 이용하여 결정하게 된다.

용접 공정은 처음과 끝부분에서 아크의 불안전성 때문에 용접품질이 저하되기 때문에 용접 시작지점과 끝나는 지점 20 mm를 제외한 부분을 사용하였다. 용접전류 및 아크전압은 비슷한 경향의 파형이 유지되며, 용접전류 및 아크전압이 불안정한 경우는 용접품질에 영향을 미치고 그 부분에서 스패터가 모재에 용착되어 용접부의 경화 현상이 발생될 가능성이 높다. λ는 용접 용접전류 및 아크전압이 일정한 파형을 유지하다가 급격하게 변하는것을 이상 진단으로 정의하였으며, 기준공간에서 거리가 멀어질수록 정상그룹에서 벗어난 것으로 정의한다.

용접품질 결과는 단면적으로 판단할 때 매우 높은 용접품질을 보장하고 있으나, AWS D1.1/D1의 Flange weld 기준에 따라 Leg length는 4.4 mm 이상 6 mm 이하를 만족해야 한다. 따라서 Trial no. 25~27은 Right-leg length의 값이 6 mm 이상으로 기준치에 부합하지 않다.

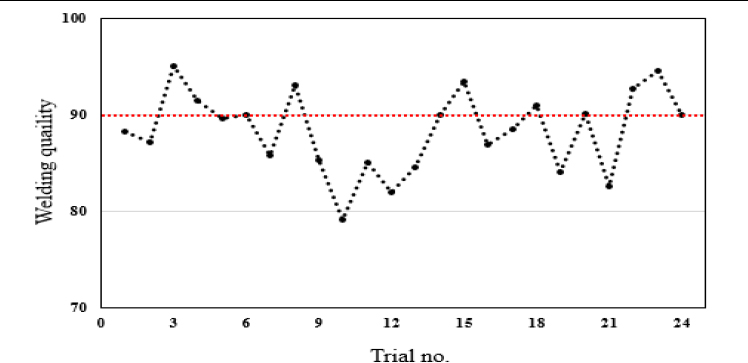

측정된 용접전류 및 아크전압 데이터를 기반으로 MD 알고리즘을 적용하여 용접품질을 산출하였으며, Figs. 4~5 및 Table 3은 용접품질 결과를 나타낸다. 용접 파형이 불안전한 경우 λ의 값이 증가하여 용접 품질이 낮아짐을 확인하였으며, Trial no. 1에서 78.28%로 가장 낮은 것으로 확인된다. 또한 Trial no. 3에서 95.70%로 가장 우수함을 확인하였다. AWS D1.1/D1 기준에 부합하면서 용접 품질이 90% 이상인 10개의 실험 데이터를 기반으로 히팅코일 파이프라인 용접조건을 이용하여 FEM 해석을 통해 구조적 안전성을 검증하고자 한다.

4. 히팅코일 파이프라인 FEM 해석을 통한 검증

4.1 히팅코일 파이프라인 용접 열탄소성 해석 개요

최근 조선・해양 산업분야 히팅코일 파이프 이음 용접은 600 A급 고속 GMA 용접 전용 용접기를 사용하여 생산성 향상을 위해 연관 산업체에서 많이 사용되고 있으며, 제조 공정의 효율성을 높이기 위해 다양한 방법을 시도하여 사용 가능성을 검토하고 있다. 히팅코일 파이프이음 용접의 열탄소성 해석은 용접부의 온도 분포 및 변화를 가상확인하기 위해 시뮬레이션을 수행하고 열응력을 확인함으로써, 용접부 내구성을 예측한다. 이러한 용접불량을 방지하기 위하여 여러 차례의 시뮬레이션을 이용한 연구들이 진행되어지고 있다. 모든 산업의 용접 공정에 있어서 열 변형은 제작에 가장 큰 영향을 미치는 단계라 할 수 있으며, 용접 공정변수 효용성을 판가름하는 척도로 이용된다.

히팅코일 파이프이음 용접 공정의 최적화를 위하여 AWS D1.1/D1 기준에 부합 용접 품질이 90% 이상이며, 도출된 총 10회의 용접 공정변수에 대한 열탄소성 해석을 수행하였다.

본 연구에서 MD를 통해 도출된 용접 공정변수에 따른 해석을 수행하였으며, 해석에 사용된 모델은 Fig. 6과 같다. 열탄소성 해석에 사용된 Engineering data는 STPG 370 재질로 하였다.

4.2 히팅코일 파이프이음 용접 열전달 해석

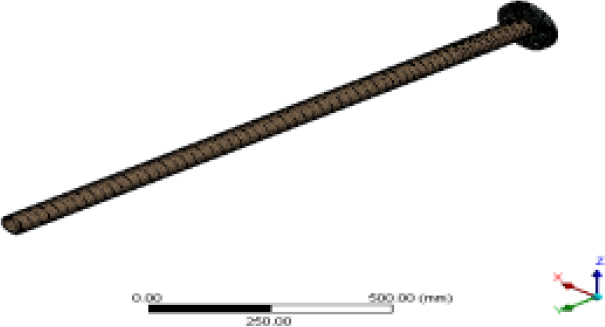

STPG 370의 열전달 해석을 수행하기 위해 사용된 격자는 Hex dominant method를 사용하였으며, 격자의 크기는 10 mm로 설정하였고 격자생성 결과는 Fig. 7에 나타낸 바와 같이 52,620개의 절점과 40,848개로 구성됐다.

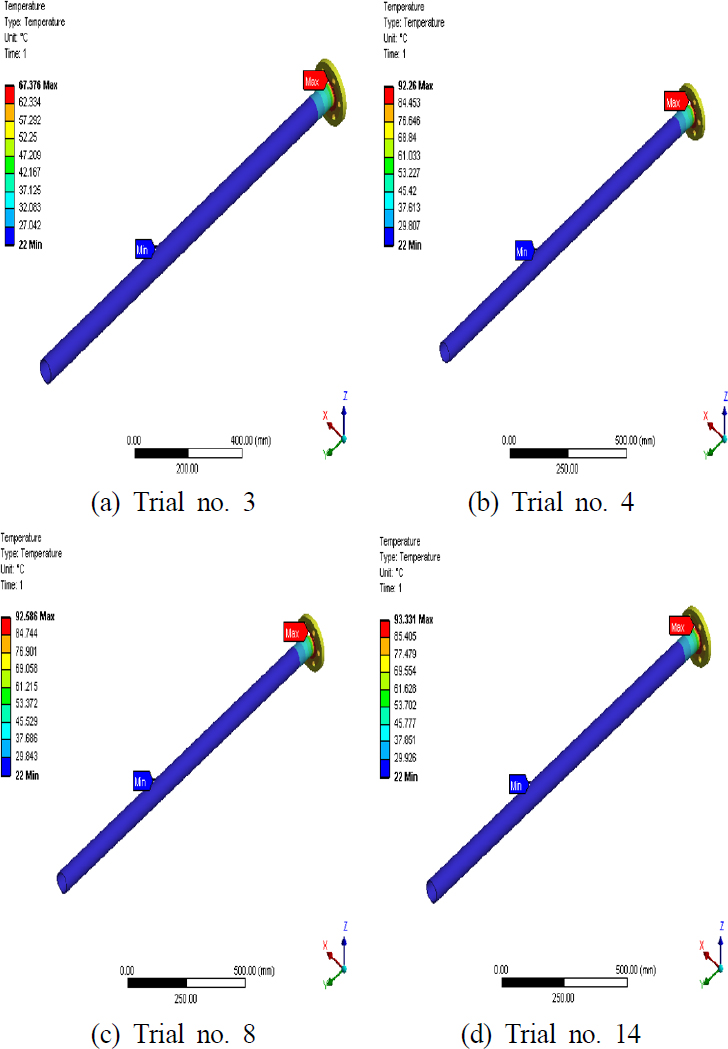

본 해석은 히팅코일 파이프이음 용접이 시작하는 지점부터 용접이 끝나고 냉각시간까지 걸리는 시간인 Cooling time을 1,200초를 반영하여 이에 따른 열전달 특성을 분석 후 용접부의 온도분포를 분석하였다. 히팅코일 파이프이음 용접 실험 조건별 열전달 해석 결과 및 Cooling time 후 최종 온도는 Fig. 8 및 Table 5에 나타냈다.

4.3 히팅코일 파이프이음 용접 열탄소성 해석

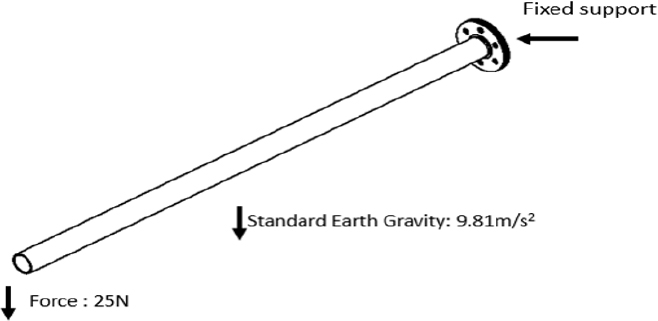

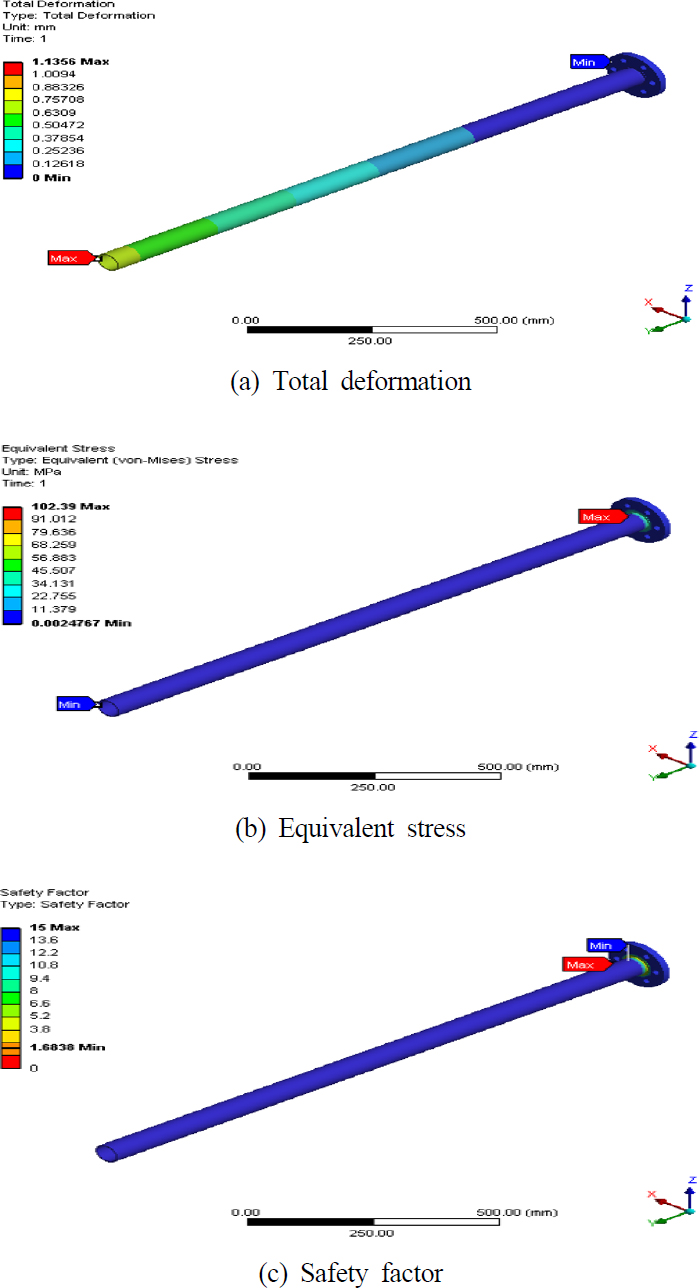

용접 열탄소성 해석을 수행하기 위해 열전달 해석 결과값을 연성하여 사용하였고, 해석에 사용된 경계조건은 파이프 및 플랜지가 연결되는 이음부를 Fixed support로 선정하였다. 선정된 경계조건은 Fig. 9와 같이 단위 길이당 파이프 내 유체의 하중을 적용하였다.

열탄소성 해석 결과 102.39~193.39 MPa의 응력의 양상이 확인되었으며, STPG 370 재질의 최대인장강도 대비 최대응력 수준은 26%~48%로 확인되었다. 또한, 최대응력대비 구조물의 안전율은 1.31~2.73이 확인되었으며, 최종 용접 산출물의 현장적용시 구조물 평균 안전율은 0.89~1.68로 확인되었다. 대표적인 열탄소성 해석결과는 Fig. 10과 Table 6에 나타냈다.

열탄소성 해석 결과 히팅코일 파이프이음 용접에 대한 입열량이 증가할수록 변형량 및 열응력이 증가됨을 확인하였고, 이에 따라 파이프 접합 산출물 또한 구조적 안전율이 감소함을 확인하였다. 해석 결과 파이프와 플랜지 면의 모재 각장 길이가 AWS D1.1/D1의 Flange weld 기준을 만족하는 조건 입열량 277.25 J/cm, 용접전류 200 A, 아크전압 20 V, 용접속도 27 cm/min인 경우 미소 변형량 및 응력집중, 최저 열응력, 최대 안전율이 예측되었다.

히팅코일 파이프 이음 용접조건에 따른 용접 해석 결과 열 변형량은 1.135~1.136 mm로 예측되었으며, Trial no. 3에서 최소 변형이 발생하였다. 열변형량은 열전달 해석을 통해 온도의 상승 사이클이 끝나고 냉각하게 되면서 용접부는 강성을 회복하면서 다시 수축하게 되어 결과적으로 최종변형이 발생된다. 따라서 경계조건으로 Cooling time을 1,200초를 반영하였기 때문에 변형량이 미비한 것으로 확인됐고, 열전달 해석 결과를 통해 도출된 온도분포에 따라 이에 상응하는 열응력이 확인됐다. 열변형 기반 최대응력은 102.39~193.39 MPa로 STPG 370 재질의 항복응력이하 값이 예측되었으며, 모재의 최대 인장강도 대비 최대응력 수준은 26%~48%로 Trial no. 3에서 최소 값을 예측하였다. 파이프-플랜지 용접부의 최소 안전율은 0.89~1.68로 예측되었으며, 1.5 이상의 값을 갖는 용접조건은 Trial no. 3에서 만족하였다.

5. 결 론

본 연구에서는 히팅코일 파이프라인에 적용되는 STPG370 재질의 고속 GMA 용접 공정변수를 최적하기 위하여 공정변수에 따른 비드형성 조건을 확인하였으며, 전류・전압 모니터링 시스템을 이용하여 수집된 실시간 데이터를 분석하여 용접전류 및 아크전압의 파형 분석하고 3D scanner를 통해 비드형상을 측정하였다. 실시간 데이터를 통해 머신러닝 기법 및 유한요소해석을 통해 다음과 같은 결론을 도출하였다.

1) 히팅코일 파이프라인 최적의 용접 공정변수 선정을 위해 용접 모니터링 시스템, 3D scanner를 활용하여 실시간 데이터를 수집하였고, 완전요인 실험계획을 통해 총 27회 실험을 수행하였다.

2) MD 알고리즘을 적용한 용접품질 결과는 매우 높은 용접품질을 보장하고 있으나, AWS D1.1/D1의 Flange weld 기준에 따라 Leg-length는 4.4 mm 이상 6 mm 이하를 만족해야 한다. 따라서 leg length의 값이 6 mm 이상이며 적합 각장 기준에 부합되는 시험을 바탕으로 용접 품질이 90% 이상인 MD 산출결과를 바탕으로 10개의 용접 공정변수를 선정하였다.

3) AWS D1.1/D1 기준에 부합 용접 품질이 90% 이상이며, MD 실험 데이터에서 도출된 총 10회의 용접 공정변수에 대한 열탄소성 해석을 수행하여 안전율 1.5 이상을 만족하는 조건을 도출하였다.

4) 따라서 고속 GMA 용접을 이용한 히팅코일 파이프라인 파이프-플랜지 용접이음 공정에 대한 최적의 용접 공정변수는 Trial no. 3으로 선정하였으며, 이 조건으로 용접 시 AWS D1.1/D1 기준을 만족하고, 미소 변형량 및 응력집중, 최저 열응력, 최대 안전율을 만족하는 최적의 조건으로 활용이 가능할 것으로 사료된다.

Acknowledgments

“이 논문은 2024년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업의 결과입니다.(2021RIS-002).”

References

- Song, S. H., Im, Y. B., Kim, Y. S., Kim, J. S., 2003, Development of the Heating Coil in the Oil Tanker using Oscillating Capillary Tube Heat Pipe, Proceeding of The Society of Airconditioning and Retrigerating Engineers of Korea Summer Annual Conference, 214.

-

Seo, B. W., Jeong, Y. C., Cho, Y. T., 2020, Machine Learning for Prediction of Arc Length for Seam Tracking in Tandem Welding, Journal of Welding and Joining, 38:3 241-247.

[https://doi.org/10.5781/JWJ.2020.38.3.2]

-

Mathew, J., Griffin, J., Alamaniotis, M., Kanarachos, S., Fitzpatrick, M. E., 2018, Prediction of Welding Residual Stresses using Machine Learning: Comparison between Neural net-works and Neuro-fuzzy Systems, Appl. Soft. Comput., 70 131-146.

[https://doi.org/10.1016/j.asoc.2018.05.017]

-

Yin, L., Wang, J., Hu, H., Han, S., Zhang, Y., 2019, Prediction of Weld Formation in 5083 Aluminum Alloy by Twin-wire CMT Welding Based on Deep Learning, Weld. World, 63 947-955.

[https://doi.org/10.1007/s40194-019-00726-z]

-

Seo, B. W., Han, S. B., Heo, J. Y., Kim, S., Cho, Y. T., 2023, A Study on the Development of Deep Learning Algorithm for Determining External Quality of Welded Parts Using Transfer Learning, Journal of Welding and Joining, 41:2 132-139.

[https://doi.org/10.5781/JWJ.2023.41.2.7]

- Kim, J. H., 2020, Determination of Welding Quality using Machine Learning Technique, Doctoral Thesis, Chosun University, Republic of Korea.

-

Zhao, D., Wang, Y., Liang, D., Ivanov, M., 2020, Performances of Regression Model and Artificial Neural Network in Monitoring Welding Quality based on Power Signal, J. Mater. Res. Technol., 9:2 1231-1240.

[https://doi.org/10.1016/j.jmrt.2019.11.050]

- Kwon, S. I., 2023, Strength Prediction Modeling of Al/Cu Laser Welded Joints Using Machine Learning, Doctoral Thesis, Chosun University, Republic of Korea.

- Lee, J. M., Hwang, Y. H., Kim, S. J., Song, C. S., 2003, Application of Hidden Markov Model Using AR Coefficients to Machine Diagnosis, The Korean Society for Noise and Vibration Engineering. 13:1 48-55.

- Breiman, L., Friedman, J., Olshen, R., Stone, C., 1984, Classification and Regression Trees, Wadsworth, USA.

- Ripley, B., 1996, Pattern Recognition and Neural Networks, Cambridge University Press, UK.

Doctor in the Department of Mechanical Engineering, Mokpo National University. His area of research interest is Automatic Welding Control.

E-mail: wboh@komeri.re.kr

Doctor in the Department of Mechanical Engineering, Mokpo National University. His research interest is Automation Facilities and Artificial Intelligence.

E-mail: hyunhona@komeri.re.kr

Doctor in the Department of Mechanical Engineering, Jeonbuk National University. His research interest is Shipbuilding/Marine Eco-friendly Alternative Fuel.

E-mail: chomh@komeri.re.kr

Senior Researcher at the Coastal Marine Technology Research Center, Korea Marine Equipment Research Institute. Her has conducted research on Improving the Efficiency of Production Processes in the Shipbuilding Industry.

E-mail: dwoh@komeri.re.kr

Doctor in the Department of Mechanical Engineering, Mokpo National University. His research interest is Automation Welding System Develop.

E-mail: tjyun@komeri.re.kr

Senior Researcher in the Marine Environmental Equipment Research Team, Korea Marine Equipment Research Institute . His research interest is Marine Environment Equipment Research.

E-mail: jjanga1234@komeri.re.kr

Doctor in the Department of Mechanical Engineering, Georgia Institute of Technology. His research interest is Shipbuilding/Offshore Materials/Parts/Modules/Equipment Reliability Evaluation Technology.

E-mail: yjkim2014@kimm.re.kr

Doctor in the Department of Mechanical Engineering, Seoul National University. His research interest is Technology to Evaluate and Improve Reliability of Materials, Parts, and Equipment.

E-mail: thlee07@kimm.re.kr

Doctor in the Department of Mechanical Engineering, KAIST. His research interest is CAD/CAE/CAM.

E-mail: sclee@mnu.ac.kr