박판 가공을 위한 능동형 고정 실린더의 강성과 위치 정확도 연구

Abstract

This study evaluated the stiffness and positioning accuracy of active fixing cylinders for thin plate machining. We integrated ball screws and servo motors into the active system to enable real-time adjustments and dynamic control. The axial stiffness decreased due to the complex assembly of components, and the radial stiffness was similar to that of a passive cylinder but rapidly decreased as the setting height increased. For an active cylinder to have high stiffness, structural design improvements, such as assembly tolerances between the cylinder and bushing and preload of the ball screw, were necessary. The active setup demonstrated superior performance in positioning accuracy, achieving precisions of 8 and 4.3 μm over 450 and 50 mm ranges in the horizontal and vertical setups, respectively. These findings highlight the potential of active systems in high-precision applications, particularly aerospace, where they offer better adaptability and precision over conventional methods.

Keywords:

Active fixing cylinder, Machining, Laser interferometer, Stiffness, Positioning accuracy1. 서 론

항공기용 스킨 제조는 공정의 복잡성 때문에 높은 정밀도와 구조적 무결성이 필요하다. 특히 알루미늄 판재의 CNC 밀링에서는 지그의 강성과 위치 고정 정밀도가 가공 품질을 결정하는 중요한 요소다. 이러한 문제를 해결하기 위해 유연한 고정 장치와 같은 새로운 고정 방법이 제안되었다.

M사의 Solano et al. (1994)는 항공우주 산업을 위해 다기능 고정 장치가 통합된 5축 장비를 제안했다. 이 시스템의 소프트웨어와 자체 제어기는 지지대의 높이를 제어하고, 다양한 크기의 진공 컵을 사용하여 가공 중에 공작물을 효과적으로 고정하고 장비에서 절삭가공하는 방식을 제안했다[1].

Kim T. G et al. (2014)는 복잡한 3D 곡면을 가진 항공기 부품을 보호하기 위해 유연한 지그 시스템을 개발하였다. 이 시스템은 진공 컵 근처에 근접 스위치를 통합하여 공작물을 자동으로 감지하고, 이를 CNC 제어용 PLC에 연결하여 공작물 장착을 자동화하여 작업 효율성을 높이는 실험이 수행되었다[2].

Kim H. Y et al. (2016)는 CRD-워터젯 하이브리드 가공 시스템 패키지 개발을 진행했다. CFRP 가공 시 발생할 수 있는 결함을 줄여 항공 및 자동차 산업에서의 친환경적이고 효과적인 경량소재의 적용을 목표로 수행되었다[3].

Ra K. W et al. (2014)는 얇고 넓은 에어포일의 가공 변형을 줄이기 위해 진공 지그를 사용하는 것이 효과적임을 보여주는 연구를 했다. 3D 스캐닝 장비로 측정한 변형 결과와 고정 장치 및 가공 공정이 에어포일 변형에 미치는 영향이 논의되었다[4].

Yand J. H et al. (2021)은 다양한 제품 모양과 크기에 대처할 수 있는 재구성 가능하고 적응형 고정 장치의 필요성으로 스마트 공장 조립 라인을 위한 유연한 지그를 제안하였다. 이 연구에서 스마트 제조 환경에서 유연한 지그의 반응성을 검증하여 다양한 차량 도어 트림에 대한 빠른 대응 가능성을 보였다[5].

J. Fleischer et al. (2006)은 금속 절삭 기계의 공작물 및 공구 핸들링 시스템을 개선하여 2차 가공 시간을 최소화하고자 하였다[6]. 하지만 지금까지 항공용 유연 지그는 정밀도에 한계가 있어 두께 정밀도가 요구되지 않는 라우팅과 드릴에 한정되어 적용되고 있다. 이 문제를 해결하기 위해, 주축으로 높이를 설정한 후 유압 마찰 브레이크로 고정하는 수동형(passive) 유연 지그 방식을 개발했으며 적응성과 정밀도 측면에서 한계를 드러냈다[7].

본 연구에서는 능동형(active) 유연 지그 시스템을 개발하여 가공 정확도와 효율성을 높이고자 한다. 이 시스템은 볼스크류와 서보모터를 활용하여 지그의 높이를 스스로 제어하고 고정해 우수한 적응성을 제공한다. 수동 시스템이 공작기계 주축의 높이 설정과 브레이크 구성에 의존하는 반면, 능동형 시스템은 각 지지대를 별도로 제어함으로 포켓, 라우팅, 드릴 가공마다 간섭이 발생하는 지지대를 낮출 수 있다. 개발된 능동 실린더의 강성과 정확도를 측정해 기존 소동 실린더와 비교한다.

2. 능동형 고정 실린더

2.1 기계장치

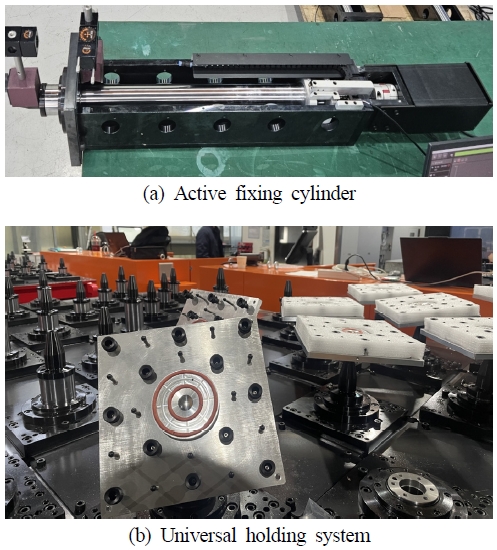

능동형 고정 실린더의 기계장치는 공작기계 직선 이송에 적용하는 요소로 제작해 높은 강성과 정밀도를 제공하고자 Fig. 1(a)와 같이 실린더, 부싱(busing), LM베어링(linear motion bearing), 볼나사(ball screw)로 제작하였다.

실린더는 시스템의 핵심 작동 부위로, 다양한 항공기 동체 형상에 맞춰 높이를 조정할 수 있어야 하고 강성이 높고 외경이 정밀해야 한다. 그래서 내부는 비우고 외경은 60 mm에 공차 0.025 mm안에 들도록 연삭하고 크롬도금 하였다. 실린더 외경은 청동에 흑연 윤활재를 적용한 부싱으로 잡아 축방향으로 자유롭게 이동하고 반경방향으로 높은 강성으로 고정되도록 하였다. 실린더와 부싱의 조립을 위한 클리어런스는 0.01 mm를 적용하였다. 부싱 옆에 고무 오일링(oil ring)을 추가해 진동을 방지하고 이물질 유입을 막아 실린더의 마모를 방지하였다. 이는 시스템의 안정성과 성능을 유지하는 데 중요한 요소로 작용한다.

실린더 아래 끝은 LM베어링과 연결해 부드러운 직선 운동을 가능하게 하고 부싱이 잡아주지 못하는 회전 운동을 막도록 했다. 두 레일의 직진 도를 높이기 위해서 조립 면을 정밀하게 가공하고 옆은 세 개의 핀과 닿도록 했다.

실린더 내부에는 볼나사를 넣어서 서보모터의 회전 운동을 선형 운동으로 변환하여 실린더의 위치를 정밀하게 제어한다. 직경 25 mm 볼나사는 높은 감속비와 강성을 가지고 좌굴에 대해 저항이 높아 가공 중에 발생할 수 있는 축방향 변형을 최소화한다. 서보모터 내부에는 판형 브레이크가 내장되어 있어서 전류를 차단하면 토크 1.27 Nm로 고정하며 감속비 10 대 1을 감속기를 적용해 최종 브레이크 토크가 12.7 Nm가 되도록 했다.

Fig. 1(b)는 능동형 고정 실린더들을 프레임에 수직으로 조립해 제작한 유연 지그이다. 실린더 끝에 구를 추가해 모든 방향으로 유연하게 기울어지도록 하고 구에는 진공 고정 장치를 추가해 소재를 압력으로 고정하도록 했다.

2.2 제어장치

능동형 고정 실린더의 제어장치는 고도의 정밀성과 효율성을 제공하기 위해 Fig. 2와 같이 설계되었다. PLC(programmable logic controller)는 1대의 PLC가 전체 시스템의 제어를 담당하며, App 소프트웨어로 MMI(man-machine interface)를 개발해 사용자에게 직관적인 제어 환경을 제공했다. PLC와 연결된 두 대의 모션 컨트롤러(motion controller)가 위치 데이터를 받아 각각의 서보모터에 명령을 전송한다.

각 모션 컨트롤러는 32개의 서보모터 드라이버와 서보모터(servo motor)와 연결되어 있어 복잡한 3차원 형상을 지지할 수 있다. 그런데 서보드라이버와 서보모터 간의 연결선이 많다는 문제점이 있다. 전력선 6개, 브레이크 선 2개, 엔코더 피드백선 6개가 연결되어, 케이블의 복잡성이 증가하고 설치 및 유지보수가 어려워질 수 있다.

이러한 시스템은 복잡한 공정을 정밀하게 제어할 수 있도록 설계되었지만, 케이블 관리와 시스템 통합 측면에서의 개선이 필요하다. 이를 통해 효율적인 운영과 유지보수를 지원하고, 시스템의 신뢰성을 더욱 강화할 수 있을 것이다.

3. 실 험

3.1 강성 측정

능동형 고정 실린더의 강성을 평가하기 위해 로드셀과 LVDT를 사용하여 축방향과 반경방향의 강성을 측정하였다. 실험은 능동형 고정 시스템이 장착된 유연 지그 내에서 제어된 조건하에 수행되었다. 실험 설정에서 200 N까지의 힘을 로드셀로 측정하였고, 변위는 LVDT로 측정하였다.

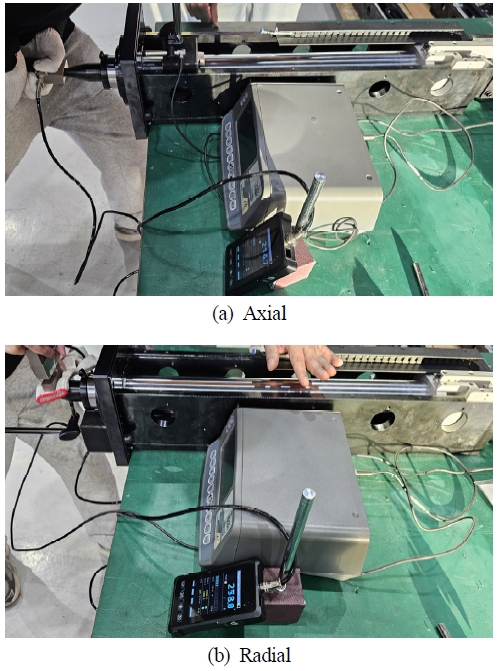

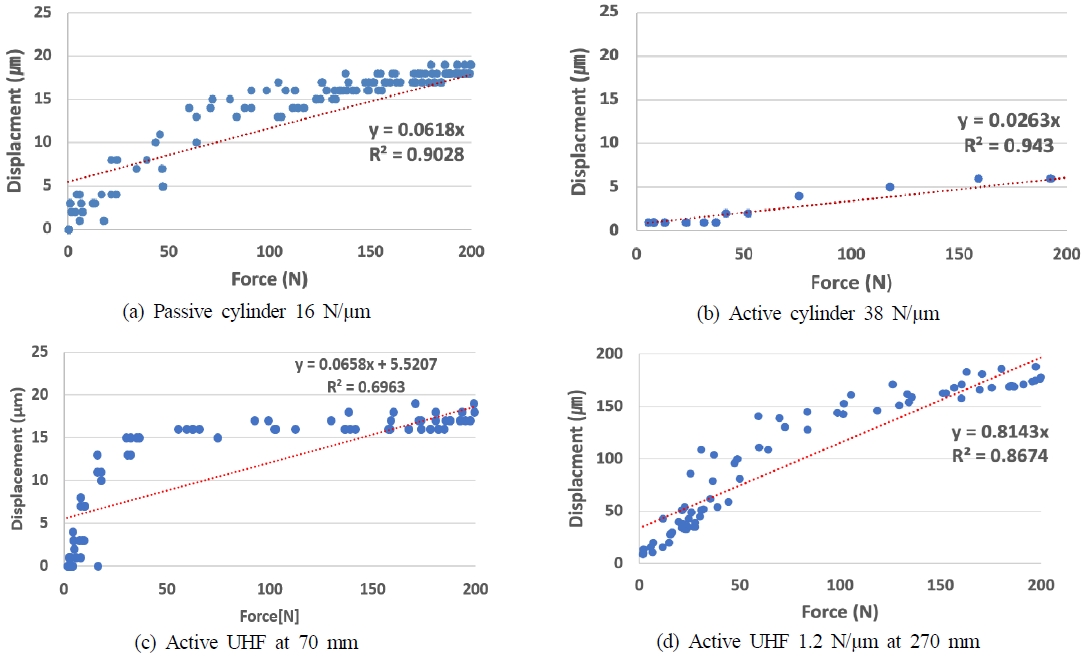

Fig. 3은 개발된 능동형 실린더를 실험대에 수평으로 고정하고 하중을 가하고 변위를 측정해 강성을 확인하는 실험이다. 이 실험에서는 반경방향으로 작용하는 실린더의 하중이 강성에 미치는 영향을 확인할 수 있다. Fig. 3(a) 축방향 강성 시험에서는 하중을 수평으로 가하여 해당 변위를 기록하였다. Fig. 3(b) 반경방향 강성 시험에서는 하중을 중력 방향으로 가하고 그에 따른 변위를 측정하였다.

Fig. 4는 능동형 실린더를 프레임에 조립해 유연 지그를 완성한 후 외력을 가해 강성을 측정하였다. 이 실험에서는 중력에 의한 실린더의 하중이 축방향으로 작용하기 때문에 조립 전과 다른 강성특성을 확인하고, 특히 실린더의 돌출 길이가 강성에 미치는 영향을 확인한다. Fig. 4(a) 축방향 강성 시험에서는 하중을 수직으로 가하여 해당 변위를 기록하였다. Fig. 4(b) 반경방향 강성 시험은 실린더 길이 70 mm와 270 mm에서 각각 외력을 수평으로 가하고 그에 따른 변위를 측정해 돌출 길이가 강성에 미치는 영향도 함께 파악하였다.

3.2 위치 정확도 측정

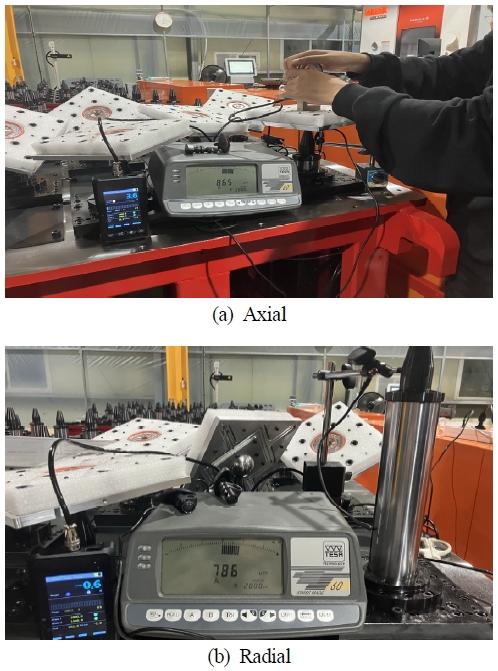

위치 정확도는 Fig. 5와 같이 레이저 간섭계(laser interferometer)를 이용하여 측정하였다. 능동형 고정 실린더는 일정 간격으로 이송하면서 위치의 정확성을 평가하였다. 이송 과정에서 레이저 간섭계가 실린더의 위치 변화를 정밀하게 감지하고 기록하였다. 위치 정확도 오차 측정의 신뢰성을 높이기 위해 3회 이상 반복 측정하였다.

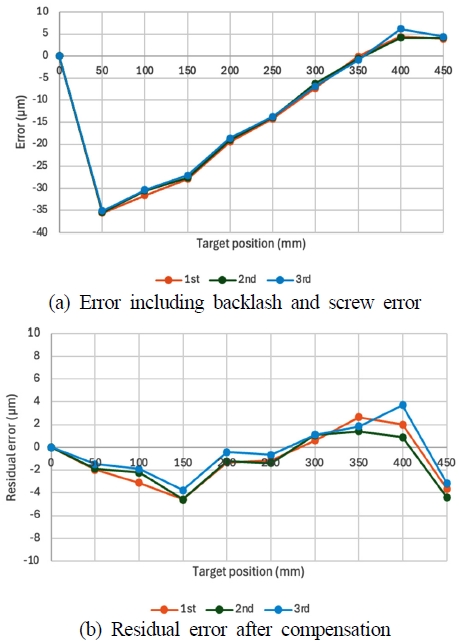

Fig. 5(a)는 능동형 고정 실린더를 실험대 위에 수평 방향으로 놓고 위치 정확도를 측정하는 모습이다. 실린더의 450 mm 구간을 대상으로 50 mm 간격으로 9 등분해 반복 이송하면서 레이저 간섭계를 이용해 위치 정밀도를 측정하였다. Fig. 5(b)는 능동형 고정 실린더들을 수직 방향으로 조립하여 유연 지그를 제작한 후 위치 정확도를 측정하는 모습이다. 실린더의 50 mm 구간을 5 mm 간격으로 10등분해 반복 이송하면서 레이저 간섭계를 이용해 위치 정밀도를 측정하였다. 두 실험에서 이송 방향이 바뀌면서 마찰력이 반대 방향으로 작용할 때 발생하는 백래시(backlash)와 볼나사의 피치 오차가 정밀도에 미치는 영향을 확인할 수 있고 특히 중력이 백래시에 미치는 영향을 확인하고자 실린더의 설치 방향을 수평과 수직으로 달리하여 측정하였다.

4. 실험 결과 및 고찰

4.1 강성 성능

본 연구에서는 서보모터와 볼스크류를 사용한 능동형 실린더의 강성을 이전 연구[7]에서 사용된 유압 브레이크 기반 수동형 실린더와 비교하고, 능동형 실린더를 수직으로 조립한 유연 지그의 강성도 추가로 분석하였다. 축방향 강성, 반경방향 강성, 돌출 길이에 따른 강성 측정 결과는 다음과 같다.

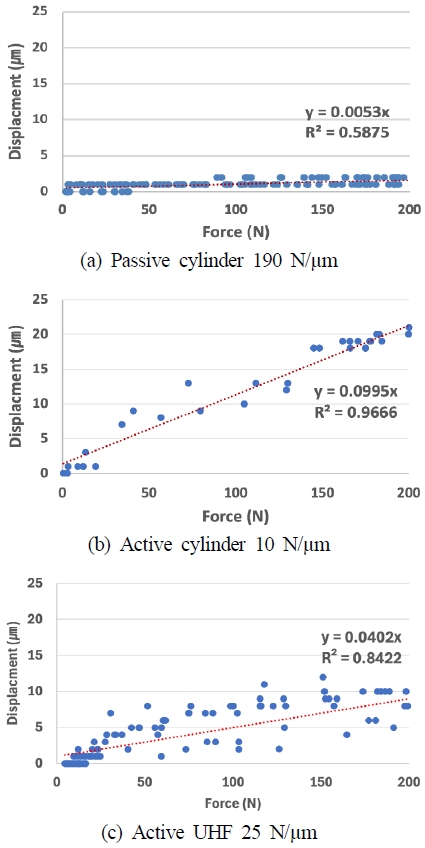

Fig. 6은 축방향 강성 시험 결과로 최대 200 N의 축방방향 하중에서, Fig 6(a)와 같이 수동형 실린더는 최대 2 μm의 변위를 보였으며, Fig. 6(b)와 같이 수평으로 눕힌 능동형 실린더는 23 μm의 변위를 보여, 축방향 강성에서는 능동형이 약 11배 낮은 성능을 보였다. Fig. 6(c)와 같이 수직으로 조립한 유연 지그는 8 μm의 변위를 보여, 수평으로 놓은 조립 이전보다 약 2.5배 향상되었다. 수직으로 조립 후 실린더의 질량이 볼나사와 베어링의 예압 증가로 작용하여 강성이 높아진 것으로 보인다. 능동형 고정 실린더의 축방향 강성은 10 N/μm이고 조립 후 능동형 유연 지그의 강성은 25 N/μm로 수동형 189 N/μm의 5%, 13%에 불과하다. 수동형은 실린더를 유압 브레이크로 직접 잡아 힘의 전달 거리가 짧고 조립부가 하나로 단순했다. 능동형 실린더의 낮은 축방향 강성은 실린더, 볼나사, 볼스크류, 베어링, 서보모터, 하우징으로 이루어진 긴 구조와 다수의 조립부에서 기인하며, 이는 설계상의 복잡성이 주요 원인이다.

Fig. 7은 반경방향 강성 시험 결과로 최대 200 N의 수평 하중에서 Fig. 7(a)와 같이 수동형은 20 μm의 변위를 보였고, Fig. 7 (b)와 같이 능동형은 7 μm의 변위를 보여 수평 강성은 크게 개선되었다. 능동형의 수평 강성은 38 N/μm로 수동형의 16 N/μm과 비교해 약 230% 증가하였다. 리니어 부싱과 오일링이 반경방향 강성을 높였고 소재가 두랄루민에서 탄소강으로 바뀌었으며 실린더의 직경이 20 mm에서 60 mm로 증가했기 때문으로 보인다. 또한 수평으로 눕혀 측정했기 때문에 실린더이 중량이 반경방향 예압으로 작용한 것도 수직으로 설치한 Fig. 7(c)에 비해서 반경방향 강성이 증가한 원인이다.

Fig. 7(c)와 (d)는 조립 후에는 돌출 길이에 따른 반경방향 강성을 측정한 결과이다. 짧은 돌출 길이에서는 유격 영역과 고정 영역으로 나뉘며, 유격 영역의 존재로 인해 반경방향 강성이 수동형과 유사한 수준으로 낮아졌다. 긴 돌출 길이에서는 반경방향 강성이 약 10배 낮아졌다. 이는 두 지지점 간 거리가 짧아지고 힘을 가하는 위치가 부싱에서 멀어지기 때문이다.

Fig. 7(c)와 같이 짧은 돌출 길이 70 mm에서 수평 방향 힘과 변위 그래프는 25 N까지 15 μm 변위가 급격하게 발생한 유격 영역, 200 N까지 18 μm로 변위가 증가하지 않은 부분 고정 영역으로 나누어진다. 유격 영역으로 인해서 수동형과 강성이 유사한 수준으로 낮아졌다.

Fig. 7(b)는 중력에 의한 반경방향 예압으로 인해 유격 영역이 없이 고정 영역만 나타났지만, 수직으로 조립한 Fig. 7(c)는 중력에 의한 예압이 없음으로 부싱과 실린더 사이 15 μm 조립 여유가 흔들림 공차로 나타나는 것으로 보인다. 따라서 실린더와 부싱 사이 설계를 개선해 수직으로 조립 후 반경방향 강성을 개선할 필요가 있다.

Fig. 7(d)와 같이 긴 돌출 길이 270 mm에서 수평 방향 힘과 변위 그래프는 200 N에서 180 μm의 변위가 발생해 짧게 돌출되었을 때보다 강성이 10배 낮아졌다. 길이를 길게 빼면 두 지지점인 부싱과 LM 베어링의 거리가 짧아지고, 힘을 가하는 위치는 부싱에서 멀어지기 때문에 강성이 많이 감소하는 것이다. 능동형 실린더에서 돌출 길이가 높아지면서 강성이 급격하게 감소하는 문제가 발생함을 확인하였다.

4.2 위치 정확도

능동형 실린더의 위치 정확도는 수동형 실린더와 비교하여 평가되었다. 수동형 실린더는 위치 조정 후 반복적인 위치 정밀도가 축방향으로 1 μm, 반경방향으로 4/7 μm 변동을 보였다[7].

반면, 서보 모터와 볼스크류를 통해 동적으로 위치를 조정하는 능동형 실린더의 위치 결정 오차는 Fig. 8(a)와 같이 능동형 실린더를 수평방향으로 배치하여 측정할 경우 450 mm를 50 mm간격으로 이송할 때 40 μm가 발생하였다. 첫 50 mm 이송에서 -35 μm 오차가 발생한 이유는 볼스크류의 백래시(Backlash)와 피치오차 때문이다. 측정 값에서 추정한 백래시는 38.8 μm이다. 100 mm에서 450 mm까지 오차가 선형으로 증가하는 이유는 볼스크류 피치오차 0.103 μm/mm 때문이다. 볼스크류 백래시와 피치 오차를 보정하면 Fig. 8(b)와 같이 위치오차를 8 μm 로 감소시킬 수 있다.

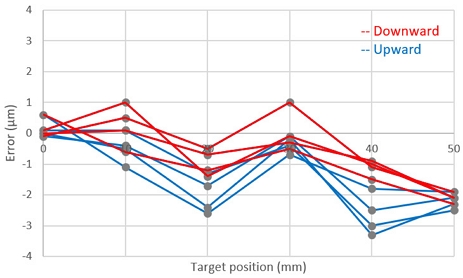

Fig. 9와 같이 능동형 실린더를 수직 방향으로 조립하여 측정할 경우 중력의 영향으로 실린더의 무게가 항상 볼나사에 아래 방향으로 작용해 백래시가 약 1 μm로 감소하였다. 이전 실험에서 피치 오차를 계산해 PLC의 위치명령과 볼스크류의 회전수 관계를 보정했기 때문에 피치 오차도 –0.041 μm/mm로 감소했다. 위치 정확도는 50 mm를 5 mm간격으로 이송할 때 50 mm 영역에서 4.3 μm로 나타났다.

결과적으로 유압 브레이크를 이용한 수동형 시스템의 위치 정확도는 CNC 장비 주축의 위치 정확도에 반복 정밀도 1 μm를 더한 값이고, 능동형 시스템의 위치 제어 정확도는 8 μm, 4.3 μm로 차이가 있다.

서보모터에 의한 동적 제어는 수평으로 조립하고 백래시와 피치오차를 측정해 보정할 경우 450 mm 범위 내에서의 위치 정확도를 8 μm, 수직으로 조립할 경우 50 mm 범위 내에서 위치 정확도를 4.3 μm로 스스로 유지할 수 있어, CNC 장비의 주축 정확도에 의존하는 수동 실린더와 차이가 있다.

4.3 시스템 비교

능동형 시스템은 가공 중 일관된 위치를 유지하도록 설계된 정적 높이 조절 메커니즘을 특징으로 하며 공정 단계마다 재구성이 필요하면 즉각적인 조정이 가능하다. 능동형 시스템은 볼스크류와 서보모터를 통합하여 실린더의 높이를 정밀하게 제어할 수 있다. 이 설정은 포켓, 라우팅, 드릴로 바뀌는 공정 변화에 대한 동적 조정을 가능하게 하여, 지그의 적응성을 향상한다. 레이저 간섭계 측정을 통해 확인된 능동형 실린더의 위치 정확도는 8 μm, 4.3 μm는 항공기 스킨 밀링에 충분하다.

능동형 시스템은 볼스크류와 서보모터 등 추가적인 구성 요소로 인해 더 복잡하고 강성이 작아지는 단점이 있지만, 여러 단계 공정에 능동적으로 대응 가능함으로 이러한 복잡성으로 인한 단점이 상쇄된다.

5. 결 론

본 연구는 박판 가공에 특화된 능동형 고정 실린더를 개발하고 강성과 위치 정확도를 평가하였다.

능동형 실린더는 축방향 강성에서 수동형 대비 상대적으로 낮은 성능을 보고, 반경방향 강성에서는 비슷했지만 돌출 길이가 길어질수록 강성이 급격히 감소하는 문제가 확인되었다. 실린더의 무게가 예압으로 작용해 중력에 방향의 강성이 증가하는 현상이 발견되었다. 이는 능동형 실린더가 높은 강성을 가지기 위해서는 볼나사의 예압 실린더와 부싱 사이의 조립공차 등 구조적 설계의 개선이 필요함을 시사한다.

능동형 실린더는 서보모터를 통해 제어함으로 백래시와 피치 오차를 보정하면 450 mm 범위에서 위치 정확도를 8 μm로 유지할 수 있다. 수직 조립 시, 중력의 자연스러운 보정 효과로 인해 50 mm 범위에서 위치 정확도가 4.3 μm로 유지되었다. 이는 CNC 장비의 주축 정확도에 의존하는 수동 실린더와 차이점을 보여준다. 이를 이용한 능동형 유연 지그의 제어 능력은 항공기 스킨의 포켓, 라우팅, 드릴 가공에서 각각의 실린더를 올리고 내릴 때 특히 유용해 포켓 두께 정밀도를 만족한다면 항공우주 분야에서의 적용 가능성이 클 것이다.

Acknowledgments

이 연구는 산업통상자원부 지역혁신클러스터육성(R&D) (연구개발과제번호 P0025337) 지원으로 수행되었습니다.

References

-

Solano, J., Bella, E., 1994, Gantry 5 Axis DNC/CNC High Speed Milling and Drilling Machine with Integrated Multiflexible Universal Holding Fixture for the Aerospace Industry, SAE Transactions, 103 1878-1883

[https://doi.org/10.4271/941836]

- Fuwen, H., 2014, An Intelligent Vacuum Fixture Controlled by Built-in PLC in CNC System, Sensors & Transducers, 181:10 45-51.

- Kim, T.-G., Kim, H.-Y., Lee, S.-W., 2016, Development of CFRP Machining System, Proceedings of the Korean Soc. Manuf. Technol. Eng. Autumn Conference, 39-39.

-

Ra, K.-W., Ji, S.-B., Jo, Y.-J., Park, J.-H., Seo, S.-W., Kim, S.-J., 2014, A Study on Machining Distortion of Airfoil Effected by Fixture and Process, J. Korean Soc. Manuf. Technol. Eng., 23:5 465-470

[https://doi.org/10.7735/ksmte.2014.23.5.465]

-

Yang, J. H., Son, Y. H., Lee, D. G., Noh, S. D., Kim, H. N., Lee, J. S., Kim, Y. S. Won, Y. G., 2021, A Flexible Jig for Reconfigurable and Flexible Assembly of Smart Factory, Journal of Korean Institute of Industrial Engineers, 47:1 102-116

[https://doi.org/10.7232/JKIIE.2021.47.1.102]

-

Fleischer, J., Denkena, B., Winfough, B., Mori, M., 2006, Workpiece and Tool Handling in Metal Cutting Machines, CIRP Annals, 55:2 817-839

[https://doi.org/10.1016/j.cirp.2006.10.009]

-

Park, J. H., Cho, D. H., Kang, H. Y., Kwon, M. J., Park, S. B., Kim, M. S., Kim, S. J., Huh, J. H., 2024, Design and Performance Evaluation of Hydraulic Fixing System for Aircraft Skin Milling Flexible Jigs, J. Korean Soc. Manuf. Technol. Eng., 33:5 207-213

[https://doi.org/10.7735/ksmte.2024.33.5.207]

Student in the School of Mechanical Engineering, Gyeongsang National University.

Her research interest is CNC Machining and Production Quality.

E-mail: subean0607@gnu.ac.kr

Student in the School of Mechanical Engineering, Gyeongsang National University.

His research interest is CNC Machining and Machining Precision.

E-mail: mount7429@naver.com

University Student in the School of Mechanical and Aerospace Engineering, Gyeongsang National University.

His research interest is CAM and CNC Machining.

E-mail: junt3460@gnu.ac.kr

Student in the School of Mechanical Engineering, Gyeongsang National University.

His research interest is CNC Machining and Machining Precision.

E-mail: tmdals5797@naver.com

CEO of JAMS Co., Ltd..

He is also leading the Company’s Affiliated Research Institute, where he is Developing a Universal Vacuum Fixture for Aircraft Skin Machining.

E-mail: jhhuh@jamskorea.com

Professor in the School of Mechanical and Aerospace Engineering, Gyeongsang National University.

His research interest is CAM and CNC Machining.

E-mail: sujinkim@gnu.ac.kr