인코넬 718의 터닝가공에서 인서트 절입각이 경계마모 억제에 미치는 영향

Abstract

Inconel is a representative super-alloy with excellent heat resistance, abrasion resistance, and corrosion resistance, and used as a material for key aerospace components. It is a difficult-to-cut material with a very short tool life owing to its low thermal conductivity, excellent high temperature strength, and excellent work hardening ability. In this study, machining characteristics were identified based on the entering angle in the Inconel 718 turning process. A finite element simulation was performed to derive the effective entering angle range to suppress notch wear, which is the main cause of end-of-tool life. Additionally, cutting temperature, stress, and pressure distribution were analyzed. Through comprehensive analysis of finite element simulations and machining experiments, an effective entering angle range was derived to suppress notch wear in the turning process of Inconel 718.

Keywords:

Inconel, Turning process, Entering angle, Machining characteristics, Notch wear, Tool life1. 서 론

인코넬은 니켈기 초합금으로 고온 환경에서도 강도를 유지하며, 우수한 내열, 내마모, 내부식 특성을 가지는 대표적인 내열합금이다. 이러한 우수한 특성으로 인해 우주항공산업과 발전산업에서 사용되는 엔진의 블레이드, 블리스크, 케이스 등 고온산화 환경에 노출되어 있는 연소부에 적용되는 핵심부품의 소재로 사용되고 있다[1]. 인코넬은 낮은 열전도도로 인해 절삭가공 시 절삭영역에서 발생하는 열의 배출이 원활하지 않아 소재 내부에 열이 축적되어 절삭온도가 800℃ 이상으로 상승하고, 내열특성으로 인해 고온에서도 높은 강도와 경도를 유지한다[2]. 절삭영역에 축적된 열은 절삭공구의 인선부에 전달되고 초경입자 바인더인 코발트(Co)의 융해로 인해 노즈부 형상이 무너져서 소성변형이 발생하거나, 초경입자가 탈락하는 문제가 발생하며, 고온환경에 의한 확산현상으로 인해 인선부가 취화됨으로써 공구마모가 매우 급격하게 진행되어 공구수명이 매우 짧다[3].

인선부의 경계마모가 급격히 진행되고 치핑이 발생하며, 이는 인코넬 가공에서 공구수명이 조기에 종료되는 주요원인이다. 이러한 인코넬의 난삭성을 고려하여 공구수명을 향상시키고 가공품질을 높이기 위해 인코넬 가공전용 절삭공구 개발, 툴링과 절삭조건 최적화, 가공경로 및 방법 최적화, 공구마모 예측 등 다양한 연구가 활발히 진행되고 있다[3-8].

Kejia, Z. et al.은 세라믹 공구를 이용한 인코넬 718의 터닝가공에서 인서트 경계부의 마이크로경도 측정을 통한 경계마모의 형태를 예측하기 위한 모델을 도출하였다[4]. Sarman, A.R.C. et al.은 인코넬 718의 터닝가공에서 이송량과 인서트 노즈반경이 공구수명과 표면건전성 및 잔류응력에 미치는 영향에 대한 연구를 수행하였다[5]. Grzesik, W. et al.은 인코넬 718의 터닝가공에서 생산성과 공정성능 향상을 위해 공구코팅과 절삭속도에 따른 공구마모 특성을 파악하기 위한 연구를 수행하였다[6]. Kwon. H. W. et al.은 인코넬 718의 엔드밀 가공에서 절삭조건에 따른 가공특성을 파악하였다[7]. Grguraš, D. et al.은 인코넬 718의 밀링가공에서 세라믹 엔드밀이 건식 고속가공에서 효과적임을 확인하였다[8].

본 논문에서는 항공우주용 초내열합금인 인코넬 718의 터닝가공에 대한 유한요소해석과 가공실험을 통해 인서트 절입각에 따른 가공특성을 파악하고, 경계마모를 최소화할 수 있는 효과적인 절입각의 범위를 도출하고자 한다.

2. 경계마모의 원인

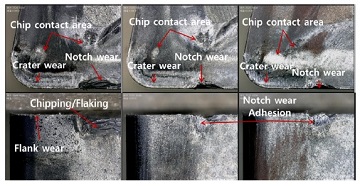

인코넬의 절삭가공에서 발생하는 공구마모형태에는 Fig. 1과 같이 경계마모, 소성변형, 여유면 마모가 있으며, 공구수명이 종료되는 주요 원인은 경계마모에 의한 치핑과 파손이다.

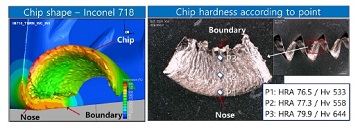

인코넬은 내열합금 중에서 경도가 상대적으로 높은 편에 속하고, 고온환 경에서도 강도를 유지하며, 가공경화가 발생하기 쉬운 소재이다. Fig. 2와 같이 소재의 소성변형과 절단으로 인해 생성되는 칩의 경계부는 가공경화로 인해 경도가 가장 높은 영역에 속하며 절삭깊이에 해당하는 인서트 경계부와 마찰이 집중적으로 발생한다.

고온 환경의 절삭영역에서 가공경화된 칩 경계부와의 국부적이고 지속적인 마찰로 인해 인선경계부의 마모가 급격히 진행되며, Fig. 3과 같이 경계마모부에 피삭재의 응착과 탈락이 반복되어 절삭날 경계부의 치핑 및 인서트 파손으로 인해 공구수명의 조기 종료로 이어진다. 본 논문에서는 인서트 절입각에 따른 가공특성을 파악함과 동시에 경계마모를 최소화할 수 있는 효과적인 절입각을 도출하고자 한다.

3. 유한요소 시뮬레이션

3.1 시뮬레이션 방법

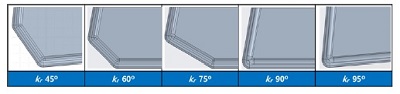

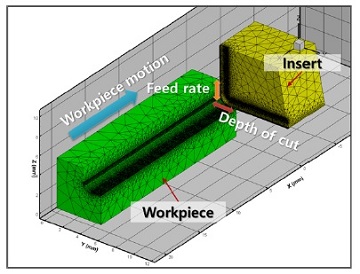

인코넬 718의 터닝가공에 대한 유한요소 시뮬레이션을 수행하기 위해 절삭가공전용 유한요소해석 소프트웨어(S/W)인 AdvantEdge FEM (V7.5, ThirdWave System)를 활용하였다. 인서트 절입각에 따른 절삭특성을 파악하기 위해 CNMG 타입의 인서트에 일반적으로 적용되는 절입각 95°를 포함하여 총 5가지의 절입각을 선정하였으며, Fig. 4와 같이 인서트 형상을 절입각에 따라 변경하여 3차원 모델을 생성하였다.

유한요소 시뮬레이션은 Fig. 5와 같이 환봉소재의 외주가공을 인서트 노즈부를 이용한 직선방향의 가공 형태로 가정하여 수행하였다. 피삭재는 유한요소해석 S/W의 라이브러리에 있는 인코넬 718을 적용하였으며, 공구소재는 텅스텐 카바이드(WC)로 설정하였다. 절삭조건은 공구제조사의 추천 절삭조건을 참고하였으며, 상세한 조건은 Table 1에 나타내었다.

3.2 시뮬레이션 결과 및 고찰

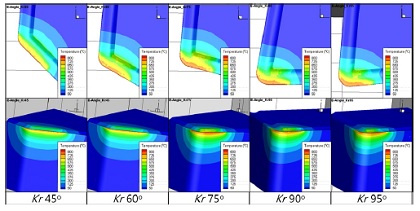

인서트 절입각에 따른 온도분포를 Fig. 6에 나타내었다. 절입각 45°에서 절삭온도 700℃ 이상의 고온영역이 가장 작게 분포하며, 절입각 60°에서 고온영역의 면적이 증가한다. 절입각 75°부터 인선부에 800℃ 이상의 고온분포가 관찰되며, 절입각이 증가함에 따라 인선부에 집중되어 있던 고온영역이 여유면 쪽으로 확산하면서 그 폭이 증가함을 확인할 수 있다.

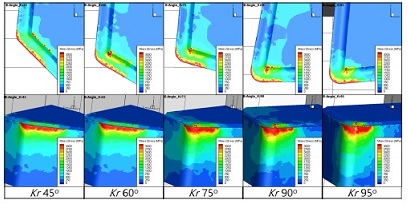

Fig. 7에 절입각에 따른 응력분포를 나타내었다. 고응력 영역이 여유면에 일정한 폭으로 분포하다가 절입각 75°부터 인서트 노즈부로 집중되며, 이를 통해 노즈부의 소성변형 발생 가능성을 예측할 수 있다. 절삭온도 분석에서 700℃ 이상의 고온영역이 증가하기 시작하는 절입각 75°부터 인선부에 고온, 고응력의 복합적인 작용으로 인해 바인더 역할을 하는 코발트의 융해와 이로 인한 노즈부 변형 및 급격한 마모가 발생할 가능성이 있다.

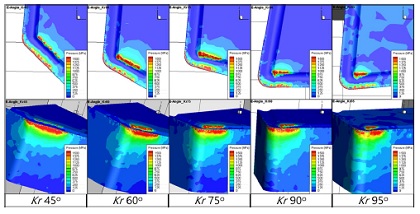

Fig. 8에 절입각에 따른 압력분포를 나타내었다. 절입각이 작은 경우 인선부와 칩 브레이커부의 칩 접촉영역이 평행하고 경계부까지 거의 동일한 길이로 접촉하고 있다. 하지만 절입각 90° 이상에서는 칩이 유동하면서 인선부와 접촉을 지속하면서 칩 브레이커와는 코너부만 접촉하고 있다. 칩 브레이커가 칩의 경계부를 지지하지 못하고 가공경화된 칩경계부가 인선부 경계영역과 지속적으로 마찰되는 현상이 발생하여 경계마모가 발생하는 것으로 판단된다.

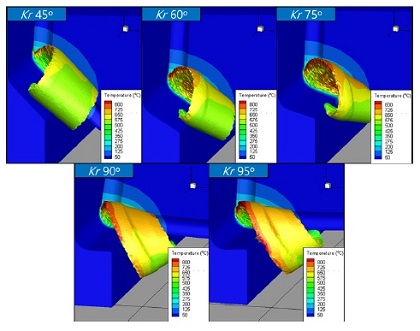

인서트 절입각에 따른 칩 형상 및 칩 유동을 Fig. 9에 나타내었다. 절입각 45°에서 칩이 롤형태로 생성되다가, 절입각이 증가하면서 나선 형태로 생성되어 칩 유동이 바깥쪽 방향으로 진행된다. 칩 온도도 상대적으로 낮게 나타나고, 절입각 75°부터 700℃ 이상의 고온영역이 칩에 분포하며, 절입각 95°의 칩에서 고온 포는 가장 넓게 나타난다.

절입각 증가에 따른 칩 유동방향의 변화로 인해 칩 브레이커의 코너에 접촉하고 칩 경계부는 인선부 절삭깊이 경계부에 접촉하여 유동에 의해 마찰이 발생하면서 절입각이 클 경우 경계마모가 더 빠르게 진행되는 것으로 판단된다.

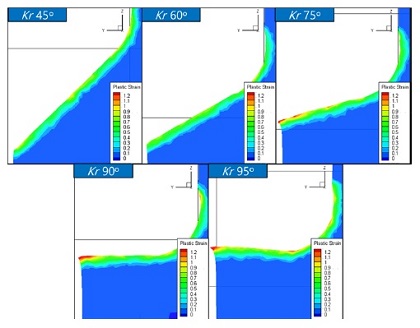

소성변형률은 피삭재의 절삭영역에서 가공경화와 관련된 수치이다. 절삭깊이 경계부와 같이 소성변형률이 높은 영역은 가공경화로 인해 경도가 증가하고 인서트 경계부와 지속적인 마찰로 인해 경계마모가 빠르게 진행되어 인서트 파손이 발생할 가능성이 높다.

Fig. 10에 소성변형률의 분포를 나타내었다. 절입각이 증가함에 따라 주전단영역의 소성변형률이 증가하고, 절입각 75°에서는 칩 생성 및 유동에 의한 소재인장으로 소성변형이 더 많이 발생하여 소성변형률이 더 높게 나타난다. 소재연신에 의한 전위밀도 상승과 이로 인한 가공경화로 칩의 경도가 증가하는 것으로 파악되며, 낮은 절입각은 이러한 가공경화를 최소화하는데 효과적인 것으로 판단된다.

인코넬 718의 터닝가공에서 절입각이 큰 경우, 칩 유동방향에 의한 접촉부 압력증가와 절삭온도 증가, 그리고 가공경화로 인해 경도가 상승한 칩과의 지속적인 마찰 때문에 경계마모가 더 빠르게 진행되고 공구수명이 짧은 것으로 판단된다.

시뮬레이션을 통해 절입각에 따른 절삭특성과 경계마모 억제에 효과적인 절입각을 파악하였다. 다음으로 경계마모 억제에 효과적인 것으로 예측되는 절입각 75°를 기준으로 절입각을 선정하여 가공실험을 수행하고 공구마모와 절삭특성을 분석하고 경계마모 억제에 효과적인 절입각을 도출하고자 한다.

4. 터닝가공실험

4.1 실험장치 및 방법

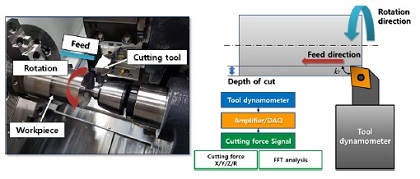

터닝가공실험은 Fig. 11에 나타낸 바와 같이 터닝센터(PUMA GT2100B)를 이용하여 수행하였고, 절삭력 신호를 획득하기 위해 공구동력계(Type 9257B, Kistler)를 공구터렛에 장착하였다. 실험장비에 대한 상세한 사항은 Table 2에 나타내었다. 인서트는 CNMG 1204 타입으로 텅스텐 카바이드 소재의 초내열합금 연속가공용(S05) 인서트를 사용하였으며, 피삭재는 인코넬 718을 사용하였다. 인코넬 718의 화학조성과 물성치에 대해 Table 3와 4에 각각 나타내었으며, 시편은 직경 100 mm의 환봉형으로 제작하였다. 가공실험은 연속절삭 형태로 수행하였으며 절삭력 신호를 획득하였다.

절삭조건은 시뮬레이션과 동일하게 공구제조사의 추천조건인 절삭속도 50 m/min, 이송량 0.25 mm/rev, 절삭깊이 2.0 mm를 적용하였고, 절삭유를 분사하면서 실험을 수행하였다. 인서트 절입각은 CNMG 타입의 기준 절입각인 95°와 시뮬레이션을 통해 파악한 절입각 범위 내에서 50°, 75°로 선정하였다. 실험조건을 Table 5에 상세히 나타내었으며, Fig. 12에 실험에 사용된 절입각 별 툴홀더를 나타내었다.

실험종료를 위한 수명종료 기준은 여유면 마모량 0.2 mm 또는 경계부 치핑이 발생하는 시점으로 정하였으며, 가공체적 기준은 추천조건 하에서 가공가능한 125 cm3의 2.2배인 275 cm3을 기준으로 정하였다.

4.2 결과 및 고찰

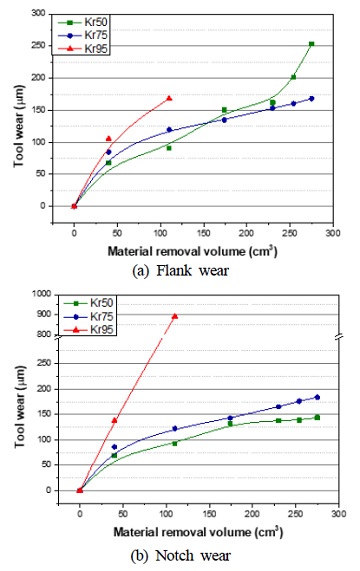

Fig. 13에 인서트 절입각에 따른 공구마모량의 변화를 나타내었다. 인서트 절입각 95°에서는 경계마모에 의한 치핑 발생으로 인해 소재제거량 110 cm3에서 최종적으로 공구수명이 가장 빠르게 종료되었다.

절입각 75°에서 공구마모량 그래프는 가장 안정적으로 증가하는 정상마모 형태를 나타내며, 절입각 95°에서와 달리 경계부에서 급격한 마모나 치핑은 발생하지 않았다. 절입각 50°에서는 소재제거량이 175 cm3에 도달했을 때 경계마모보다 여유면 마모가 더 많이 진행되었으며, 소재제거량 230 cm3부터 여유면 마모량이 급격히 증가하였다. 절입각에 따른 공구마모량 및 수명의 차이는 칩의 형상과 유동방향에 따른 접촉 및 마찰정도의 차이에 기인하는 것으로 사료된다.

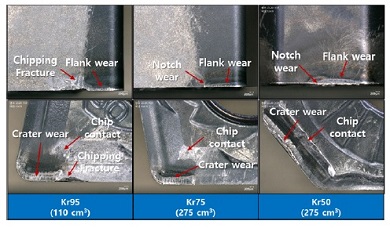

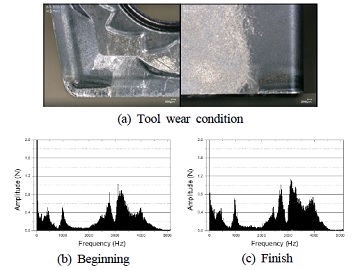

인서트 절입각에 따른 시험종료 후 공구마모 상태를 Fig. 14에 나타내었다. 인서트 절입각 95°에서는 가공경화된 칩 경계부의 지속적인 마찰에 의한 빠른 경계마모와 구성인선의 생성과 탈락의 반복으로 인한 경계부 치핑에 의해 인서트가 파손되어 공구수명이 조기 종료되었다.

절입각 75°와 50°는 일반적으로 사용되는 절입각인 95°에 비해 공구수명이 2배 이상 증가하였으며, 절입각 95°와 달리 경계마모가 매우 적으며 치핑이 발생하지 않고 여유면 마모가 주로 진행되는 마모형태를 나타내었다.

절입각 50°는 경계마모보다 여유면 마모가 더 많이 진행되었으며, 여유면 마모면적이 상대적으로 크게 나타나며, 절입각 75°는 여유면 마모와 경계마모 상태를 볼 때 추가적인 가공이 가능할 것으로 판단되며, 공구수명 측면에서 가장 우수한 성능을 나타내었다.

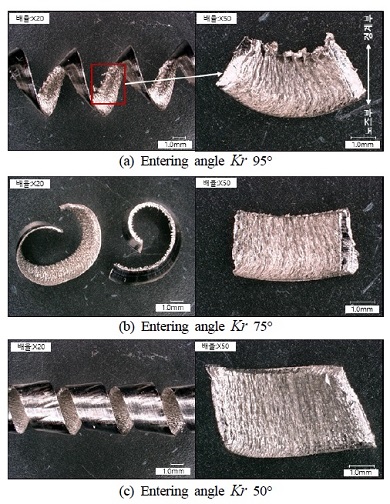

Fig. 15에 인서트 절입각에 따른 칩의 형상 변화를 나타내었다. 저배율에서 전체적인 형상을 관찰하고 고배율에서 칩 표면을 분석하였다. 모든 조건에서 인코넬 특성으로 인해 절삭가공 시 발생한 열로 인해 소재연화와 냉각이 반복되어 톱니형 칩(serrated chip)이 생성된 것으로 판단된다.

절입각 95°에서는 일반적인 나선형 컬(curl)을 가진 칩이 생성되며, 절입각 75°에서는 원뿔각도가 감소하고, 짧은 형태의 칩이 생성된다. 절입각 50°는 나선의 원뿔 각도가 95°에 비해 작으며, 컬 간격도 감소한 것을 확인하였다.

절입각 95°에서 생성된 칩은 노즈부와 달리 경계부에서 소재의 뭉침과 찢어짐(tear)이 발생한 흔적이 관찰되고, 이를 통해 경계부의 가공경화가 상대적으로 더 많이 발생한 것으로 사료되며, 이로 인해 경계마모가 급격히 진행되고 치핑 및 파손으로 인해 공구수명이 빠르게 종료된 것으로 판단된다.

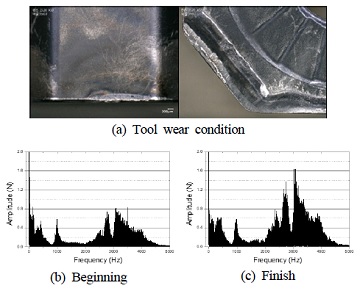

절입각 75°와 50°에서 생성된 칩은 양쪽 모두 비교적 깔끔한 형태로 절단되어 있으며, 이로 인해 경계마모가 상대적으로 적게 진행된 것으로 사료된다. 절입각 50°에서 생성된 칩은 표면에 주름이 관찰되며, 소재제거량 230 cm3 이후에 여유면 마모량이 급격히 증가한 것과 관련이 있는 것으로 보인다.

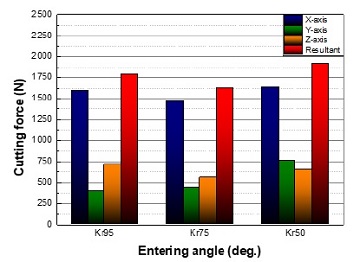

인서트 절입각에 따른 절삭분력을 Fig. 16에 나타내었다. 인서트 절입각 75°에서 절삭합력이 가장 작으며, 배분력이 주분력 대비 29.8%로 증가하였다. 절입각 50°에서 절삭합력이 가장 크고, 배분력이 주분력 대비 46.4%로 증가하며, 이송분력보다 더 높은 수치를 나타내었다. 인서트 절입각이 감소함에 따라 배분력이 증가하였는데, 이로 인해 형상정밀도 저하 및 진동이 발생할 가능성이 있으며, 툴홀더 및 장비 강성을 고려해야 할 것으로 사료된다.

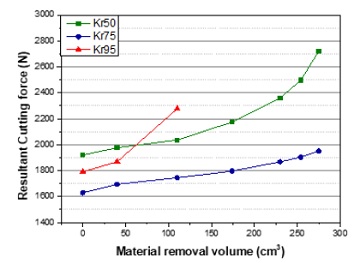

소재제거량에 따른 절삭합력의 변화를 절입각 별로 Fig. 17에 나타내었다. 가공체적이 증가함에 따라 공구마모가 진행되고 이로 인해 절삭합력이 증가한다. 절입각 95°는 소재제거량 110 cm3에서 경계마모로 인한 공구파손으로 인해 절삭력이 급격히 증가하였다. 절입각 50°는 소재제거량 174 cm3부터 절삭력 증가율이 높아지며, 230 cm3부터 급격히 증가한다. 이는 여유면 마모량의 증가 경향과 관련이 있는 것으로 판단된다. 절입각 75°는 소재제거량의 증가에 따른 절삭력 증가율이 가장 낮으며, 안정적인 증가를 나타내었다.

Table 6에는 절입각별 가공초기와 시험종료 시의 주절삭력의 표준편차를 나타내었다. 공구마모형태와 칩형상 및 유동의 차이에 의해 절삭력의 편차가 발생하는 것으로 사료된다. 시험종료 시 주절삭력 편차증가율은 절입각 95°에서 75.1%로 가장 크게 나타났으며, 75°에서 5.4%로 가장 작게 나타났다. 이는 가공체적에 따른 공구마모량 및 절삭합력 변화와 유사한 경향을 나타내며, 공구마모나 절삭력의 급격한 변화없이 가공이 가장 안정적으로 진행된 것으로 판단된다.

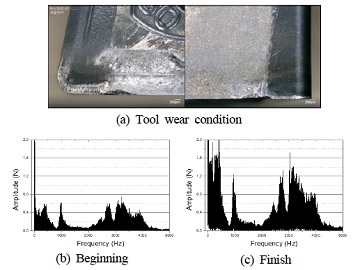

인서트 절입각에 따른 가공초기와 종료 시의 절삭력 차이뿐만 아니라 주파수 특성을 파악하기 위해 절삭력 신호에 대해 FFT 변환을 수행하였으며, Fig. 18~20에 FFT 그래프를 각각 나타내었다. 실험종료 시 절입각 95°에서 주전단 및 칩마찰과 관련된 모든 주파수대역의 수치가 매우 증가하였는데, 이는 공구마모와 경계마모로 인한 치핑과 파손으로 인한 것으로 판단된다. 절입각 50°에서는 절삭과 관련된 주파수대역의 수치도 증가하지만 2,000 Hz 이상의 고주파수대역의 수치가 매우 증가하였다. 이는 소재제거량 230 cm3부터 여유면 마모가 급격하게 진행된 것과 관련이 있는 것으로 판단된다. 절입각 75°는 95° 및 50°와 달리 주파수 피크의 증가량이 작으며, 이는 공구마모가 가장 작고 안정적으로 진행되었기 때문으로 판단된다.

5. 결 론

인코넬718의 터닝가공에서 인서트 절입각에 따른 가공특성을 파악하고 경계마모를 억제하는데 효과적인 절입각을 파악하기 위해 유한요소해석과 가공실험을 수행하였으며, 다음의 결론을 얻었다.

절입각 95°는 나선형 칩이 생성되어 칩배출에 효과적이지만 가공경화가 잘되는 인코넬의 가공에서는 경계마모로 인해 공구수명이 가장 짧으며, 인서트 절입각 50~75°가 경계마모를 억제하고 공구수명에 효과적인 절입각 범위임을 확인하였다.

가공 최적화를 위해 상기의 범위 내에서 절입각을 선정하고 적용하는 것이 경계마모와 치핑으로 인한 공구수명 종료를 방지하고 버 생성을 억제하여 가공품질을 향상시킬 수 있을 것으로 판단된다.

또한 툴홀더를 이용한 절입각 변경은 가공 형상에 한계가 있으므로, 인서트에 대한 ISO 기반의 특수형상 설계를 통해 배분력의 비율을 낮추어 진동을 억제하고, 칩 배출을 원활하게 하여 공구수명을 향상시키고, 노즈부 크기를 감소시켜 작은 코너부 가공에도 적용할 수 있게 한다면 더욱 효과적일 것으로 판단된다.

Acknowledgments

이 연구는 산업통상자원부 산업기술혁신사업(과제번호 : 10067 065, 항공・에너지 플랜트 고경도 내열합금 가공용 코팅초경/cBN/ 세라믹스 공구개발)의 지원 하에 수행되었습니다.

References

-

Li, H. Z., Zeng, H., Chen, X. Q., 2006, An Experimental Study of Tool Wear and Cutting Force Variation in the End Milling of Inconel 718 with Coated Carbide Inserts, J. Mater. Process. Technol., 180:1-3 296-304.

[https://doi.org/10.1016/j.jmatprotec.2006.07.009]

-

Toubhans, B., Fromentin, G., Viprey, F., Karaouni, H., Dorlin, T., 2020, Machinability of Inconel 718 during Turning: Cutting Force Model Considering Tool Wear, Influence on Surface Integrity, J. Mater. Process. Technol., 285 116809.

[https://doi.org/10.1016/j.jmatprotec.2020.116809]

-

Musfirah, A. H., Ghani, J. A., Haron, C. H. C., 2017, Tool Wear and Surface Integrity of Inconel 718 in Dry and Cryogenic Coolant at High Cutting Speed, Wear, 376-377 Part A 125-133.

[https://doi.org/10.1016/j.wear.2017.01.031]

-

Zhuang, K., Zhu, D., Zhang, X., Ding, H., 2014, Notch Wear Prediction Model in Turning of Inconel 718 with Ceramic Tools Considering the Influence of Work Hardened Layer, Wear, 313:1-2 63-74.

[https://doi.org/10.1016/j.wear.2014.02.007]

-

Sharman, A. R. C., Hughes, J. I., Ridgway, K., 2015, The Effect of Tool Nose Radius on Surface Integrity and Residual Stresses when Turning Inconel 718TM, J. Mater. Process. Technol., 216 123-132.

[https://doi.org/10.1016/j.jmatprotec.2014.09.002]

-

Grzesik, W., Niesłony, P., Habrat, W., Sieniawski, J., & Laskowski, P., 2018, Investigation of Tool Wear in the Turning of Inconel 718 Superalloy in terms of Process Performance and Productivity Enhancement, Tribology International, 118 337-346.

[https://doi.org/10.1016/j.triboint.2017.10.005]

- Kwon, H. W., Kim, J. S., Kang, I. S., Kim, K. T., 2010, Machining Characteristics Evaluation of Super Heat-resistant Alloy(Inconel 718) according to Cutting Conditions in High Speed Ball End-milling, Journal of the KSMTE, 19:1 1-6.

-

Grguraš, D., Kern, M., Pušavec, F., 2018, Suitability of the Full Body Ceramic End Milling Tools for High Speed Machining of Nickel Based Alloy Inconel 718, Procedia CIRP, 77 630-633.

[https://doi.org/10.1016/j.procir.2018.08.190]

- Sandvik Coromant, viewed 8 Oct. 2020, Training Handbook, M etal Cutting Technology.

-

Lee, D. H., Yoon, J. C., Lee, J. H., Kim, J. S., 2018, Drill State Monitoring Multiple Cutting-Process Signals in CFRP Microdrilling, Journal of the KSMTE, 27:5 401-408.

[https://doi.org/10.7735/ksmte.2018.27.5.401]

Senior researcher in Daegu Mechatronics and Material Institute.His research interest is Cutting tool and Machining process monitoring.

E-mail: jy.koo@dmi.re.kr

Senior researcher in Daegu Mechatronics and Material Institute.His research interest is Machine tools and Cutting tools.

E-mail: kdg0830@dmi.re.kr

Senior researcher in Daegu Mechatronics and Material Institute.His research interest is Cutting tools and Cutting process.

E-mail: iskang@dmi.re..kr

Principal researcher in Daegu Mechatronics and Material Institute.His research interest is Cutting tools and Materials.

E-mail: ycjung@dmi.re.kr

Research center manager in Korloy.His research interest is Cutting tools and Tool manufacturing.

E-mail: yhkim@korloy.com