형상 적응 그리퍼를 이용한 전기자동차 충전구 개폐 시스템

Abstract

With the recent rapid spread of electric vehicles, research on the robotic charging system is being actively conducted. However, most car charging door and inlet covers are designed with a complex ergonomic shape. Therefore, automating the opening and closing of the charging door and inlet cover were difficult using a general gripper. In this paper, a gripper for the efficient opening and closing of the charging door and inlet cover of an electric vehicle is introduced. Using the principle of shape adaptation, a gripper tip was devised to facilitate gripping of an object with a hole, and an optimal gripper tip structure was designed to improve the gripping force of the inlet cover. In a test device in which a charging port of an actual electric vehicle is installed, experiments such as opening the charging door and removing and inserting the inlet cover were conducted.

Keywords:

Gripper, Shape-adaptive, Soft gripper tip, Automatic charging device, Electrical vehicle1. 서 론

세계 각국이 내연기관차의 배기가스 배출을 규제하고, 친환경차 도입을 위한 각종 지원정책을 이어감에 따라 글로벌 자동차 회사들은 내연기관차 생산 중단과 전기차로의 전환에 속도를 내고 있다[1,2,3]. 100년 넘게 이어온 내연기관차의 시대가 저물고 전기차의 시대가 다가오고 있으며 이에 따라 전기차를 충전하기 위한 인프라 구축도 활발하게 진행되고 있다[4-7].

그러나 전기차의 평균 충전 시간은 급속 충전의 경우 38분, 완속의 경우 4시간 40분이며, 이는 내연기관의 연료 충전 시간에 비해 매우 많은 시간의 소모를 불러온다. 전기차의 충전은 긴 충전시간뿐만 아니라 감전 사고 위험성, 배터리 대용량화에 따른 충전기 대용량화로 충전 커플러 및 케이블의 무게 증가로 인한 조작에 대한 편의성 저하 등의 단점을 가진다. 이에 따라 전기차 이용자의 불만 또한 증가하고 있는 실정이다. 일반인은 물론 여성, 노약자 및 장애인 등 다양한 사용자가 충전소를 이용할 때 운영의 효율성 및 편의성을 높이기 위하여 자동 충전 장치(automatic charging device, ACD) 기술이 요구되는 실정이다[8,9].

ACD 기술은 충전기 주변으로 접근 시 운전자가 내리지 않고 자동으로 충전이 가능한 기술로 정의되며, 크게 무선 충전, ACDU(automatic charging device underbody), ACDS(automatic charging device sidebody) 등 3가지로 분류된다. 무선 충전의 경우 전기차 내부 및 충전 장소 바닥에 무선 전력 전송용 패드가 각각 내장되어 있고, Wifi와 같은 무선 통신을 통해 충전 제어 신호를 주고 받게 되는 방식이다. ACDU의 경우 충전 시설 바닥에 자동화된 충전기를 설치하고 전기차 하부에 전용 커넥터를 구현한 다음 충전하는 방식이다. ACDS는 현재 충전하는 방식과 유사하며, 표준화된 충전 커넥터를 활용하여 자동화하는 것이다[10]. 앞의 두가지 방법과 다르게, 현재 충전기의 커넥터와 케이블에 로봇암만 추가하여 충전을 자동화할 수 있는 방법이므로 기존의 표준화된 충전 커넥터를 그대로 활용할 수 있어 추가적인 기술개발 및 제품의 부가 비용을 최소화할 수 있는 장점이 있다.

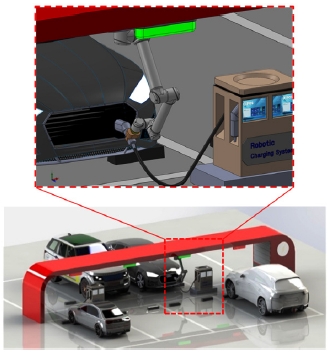

이에 더하여, 투입 비용 최소화 및 장비 운용의 효율성을 극대화하기 위해, 한대의 로봇에 선형 이송장치가 결합되어 다수의 전기차를 동시에 충전할 수 있도록 하는 ACDS타입 로봇시스템이 개발 중이다(Fig. 1). 본 시스템을 이용하여 전기차 충전 작업을 수행하려면 전기차의 상태를 인식하는 기술, 내환경성을 고려한 로봇 시스템 설계 기술, 자동 충전 작업 시나리오에 따른 작업 생성, 경로 계획 및 충돌 안전 기술 등의 여러 기술이 요구된다. 실제로 로봇이 충전기를 자동차에 체결하여 충전을 하기에 앞서 자동차 충전 도어를 열고, 인렛 커버를 열어야 비로소 충전을 할 수 있기 때문에 충전도어 및 인렛커버 개폐작업 또한 필수적이다.

하지만 대부분의 자동차 충전도어 및 인렛 커버의 경우 사람이 직접 커버를 열고 닫기 편하도록 복잡한 형상으로 설계되어 있어, 일반적인 그리퍼를 이용하여 작업을 수행하는데 어려움이 따른다. 따라서 본 논문에서는 전기차 인렛 커버를 그리핑할 수 있는 그리퍼의 소프트 팁과 전기차 충전구를 개폐 가능케 하는 그리퍼를 소개하며, 이를 이용한 전기차 충전구 개폐 시스템을 제안한다.

2. 형상 적응 그리퍼

2.1 기존 그리퍼의 문제점

일반적으로 전기차 충전을 위해서는 우선 충전구가 위치한 공간의 도어를 열고, 충전구를 보호하고 있는 인렛 커버를 제거한 다음, 충전건을 충전구에 삽입해야 한다. 우선 사람이 충전 도어를 여는 순서는 다음과 같다. 먼저 사람의 손으로 충전 도어를 눌러 잠금 장치를 해제한 후, 이 때 조금 튀어나온 도어를 다시 손으로 당기면 비로소 충전 도어가 개방되고 인렛 커버를 볼 수 있게 된다. 인렛 커버 또한 사람이 직접 커버를 잡아 탈착하기에 최적화된 형상으로 구성되어 있어[11,12] 일반적인 그리퍼로는 파지하는데 어려움이 따른다. 또한 파지 후에 인렛 커버의 위치가 변경될 경우, 커버를 뺀 후의 인렛 커버 위치를 예측하기 어렵게 되어 다시 커버를 장착하는 것이 쉽지 않다. 따라서 Fig. 2와 같은 전기차 인렛 커버를 효과적으로 파지할 수 있는 동시에, 파지 후에도 커버의 위치가 변경되지 않고, 파지 직전에 로봇 비전 시스템으로 인한 오차가 발생하더라도 안정적으로 파지가 가능한 그리퍼 구조가 필요하다[13-15].

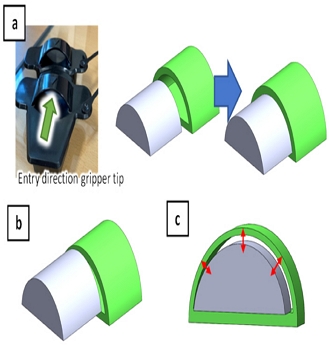

전기차 인렛 커버와 같이 구멍 형상이 있는 물체를 파지하는 경우, 구멍의 크기와 그리퍼 팁의 크기가 정확하게 일치해야만 파지 후에 물체 위치를 예측할 수 있다(Fig. 3(a)). 이 경우 그리퍼의 팁과 구멍 사이의 공차가 작을 수 밖에 없기 때문에 높은 위치정밀도가 요구되며[13], 물체 파지시 혹은 구멍에서 그리퍼 팁을 뺄 때 큰 힘이 걸릴 수 있다(Fig. 3(b)). 만약 팁이 구멍크기보다 작게 되면 구멍에 진입하는 것은 유리하지만, 파지 후에 물체 위치가 틀어지게 되는 단점이 존재한다(Fig. 3(c)). 그리퍼 팁이 구멍형상보다 크거나 구멍 형상과 일치하지 않는 모양일 경우에는 파지가 아예 불가능하다.

2.2 구멍 형상 적응 그리퍼 팁

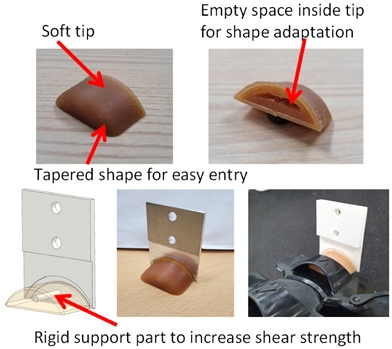

구멍 형상이 있는 전기차 인렛커버를 파지하기 위하여 Fig. 4와 같이 소프트 구조가 적용된 그리퍼 팁을 개발하였다. 코나 충전 인렛 커버 구멍의 형상에 맞는 팁을 설계하고, 형상 적응 메커니즘을 적용하여, 물체 파지 시 그리퍼 간격이 좁아짐에 따라 더 꽉 끼여지게 하는 구조를 적용하였으며, 쇼어경도(Shore hardness) 40A인 Smooth-On사의 VytaFlex40 연질 우레탄 소재를 이용하여 그리퍼 팁을 제작하였다. 팁 내부에는 형상 적응을 위한 공극이 구성되어 있기 때문에, 인렛 커버 구멍에 그리퍼 팁이 삽입되게 되면 팁이 이송함에 따라 팁의 공극부가 일부 압축되면서 구멍 형상에 적응하게 된다. 따라서 구멍에 초기 진입시에 정확한 위치 정보를 알지 못하는 상태에서도 물체를 안정적으로 파지 가능하다. 팁이 구멍에 진입한 후에 충전 투입구에 삽입된 인렛 커버를 당길 때, 소프트 팁의 지지력이 약할 수 있으므로 이 때의 전단 강도를 증가시킬 수 있는 구조로 강체 지지부를 설계하였다. 소프트 그리퍼 팁과 강체지지부를 결합하여 그리퍼에 장착하였으며, 비정형으로 구성되어 있는 인렛 커버를 효과적으로 파지하고 충전 투입구에서 빼낸 다음 커버의 위치가 틀어지지 않고 다시 결합까지 가능함을 확인하였다(Fig. 5).

2.3 그리퍼 프로토타입

전기차 충전소는 실외에 설치될 수 있으며 여름, 겨울의 기온과 눈, 비, 바람에도 견뎌야 하는 환경을 고려해야만 한다[16,17]. 따라서 내환경성을 고려한 IP 54 수준의 전동 평행 그리퍼에 개발된 형상 적응 그리퍼 팁을 탑재하였다. 주강로보테크의 전동 그리퍼 JEGA-4140을 사용하였으며, 이 그리퍼는 최대 스트로크가 140 mm이므로 그리퍼 적용 확장성을 확보할 수 있고, 방수 성능을 유지하면서도 전동으로 구동되기 때문에 제어가 용이하다. 그리퍼의 사양은 Table 1에 나타내었다.

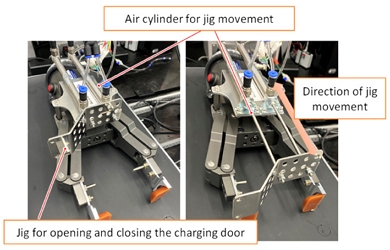

충전 도어를 열기 위해서 도어 개폐용 지그를 제작하였으며, 이를 그리퍼에 결합한 후 실린더를 이용하여 도어 개폐용 지그의 이송이 가능하도록 하였다. 추가적으로 ATC를 이용하여 충전디스펜서와 도어 및 커버 개폐용 그리퍼로의 전환 가능하도록 설계되었으며, 제작된 그리퍼 프로토 타입은 Fig. 6과 같다.

3. 전기차 충전구 개폐 시스템

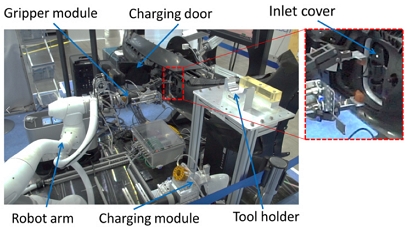

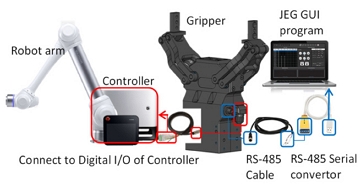

전기차 충전 시스템에서 로봇암이 충전 디스펜서를 파지하여 충전을 하려면 충전 도어 개방 및 인렛 커버 파지는 필수적이다. 따라서 이를 수행할 수 있는 형상 적응 그리퍼를 개발하였으며 이 그리퍼를 적용한 전기차 충전구 개폐 시스템을 Fig. 7과 같이 구현하였다. 두산로보틱스의 협동로봇 M1013에 그리퍼가 장착되어 충전 도어와 인렛 커버 개폐동작을 수행하도록 시스템을 구축하였으며, 시스템의 구성은 Fig. 8과 같다. 먼저 RS 485 통신 케이블로 그리퍼와 PC를 연결한 후, JEG GUI 프로그램을 이용하여 그리퍼 대기 위치와 파지 위치를 설정하였다. 이 상태를 두산 제어기의 디지털 I/O에 연결하여 저장하고, 직접교시를 통해 충전 도어 개방할 때와 인렛 커버 파지 할 때의 로봇암의 목표 위치를 설정하였다.

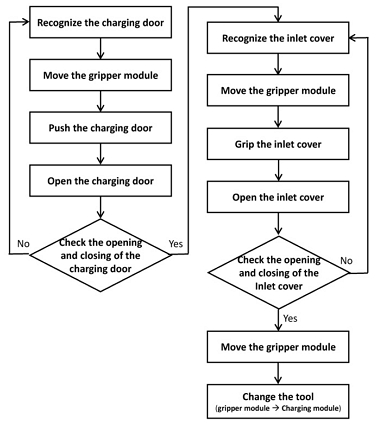

그리퍼 모듈을 탑재한 로봇암은 Fig. 9와 같은 알고리즘에 의해 충전 도어 및 인렛 커버를 여는 작업을 수행하게 되며, 작업이 끝난 후에는 그리퍼 모듈을 인렛 커버 거치대의 위치로 이동시킨 후, 충전 디스펜서 모듈로 툴을 교체하게 된다. 전기 충전이 끝나면 반대의 과정을 거쳐 인렛 커버와 충전 도어를 닫는다.

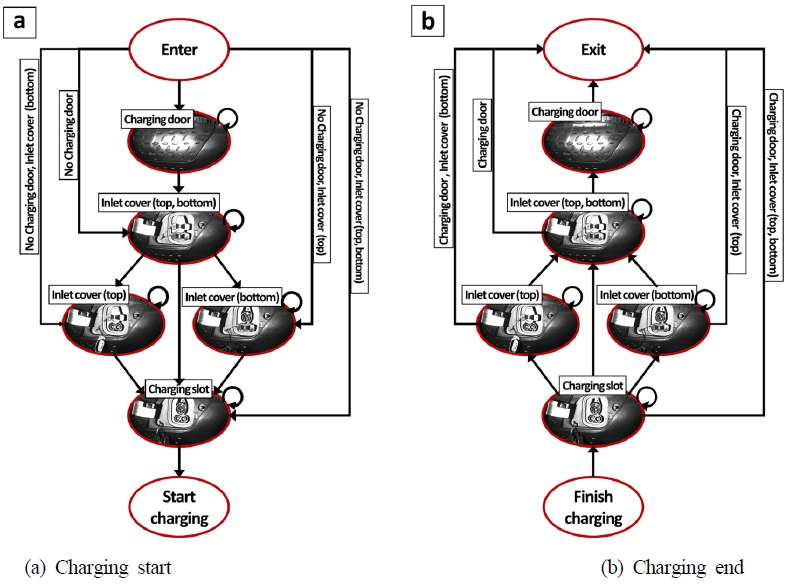

전기차 충전구 부속품은 충전 도어, 충전구 인렛 커버, 충전구로 구성되어 있으며, 일부 전기차 모델은 상기의 모든 부속품이 존재하지 않는 경우가 있을 수 있으며 또는 사용자의 사용환경에 따라 모든 부속품이 존재하지 않는 경우도 존재한다. 또한 그리퍼의 충전 도어 및 인렛 커버의 개폐 작업 실패에 따라 오류가 발생할 수도 있으므로 이에 대한 대처를 고려해야 한다. 따라서 비전 시스템을 활용하여 전기차 부속품을 인식하는 방법을 택하였으며, 이를 기반으로 하는 충전 프로세스를 개발하였다(Fig. 10). 충전 프로세스의 상태는 충전 진행 상태와 전기차 내부 부속품을 기반으로 정의하여 충전 시작, 충전 종료, 충전 도어, 인렛 커버, 충전 투입구, 충전 진행으로 정의된다.

충전부의 부속품이 존재하지 않는 경우 해당 상태를 건너뛰거나 객체 인식 오류 또는 작업 진행 실패로 인식하게 되며, 이와 같은 오류 발생시 현재 상태를 반복하는 등의 대처가 가능하다. Fig. 10(a)는 충전 시작 전에 충전 도어와 인렛 커버를 인식하여 개폐 여부를 확인하는 과정을 나타낸 것이며, Fig. 10(b)는 충전 종료 후에 부속품의 존재여부를 확인하는 과정이다.

4. 실 험

4.1 인렛 커버 열기 동작 실험

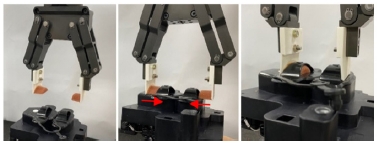

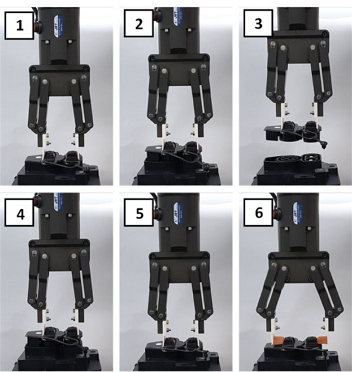

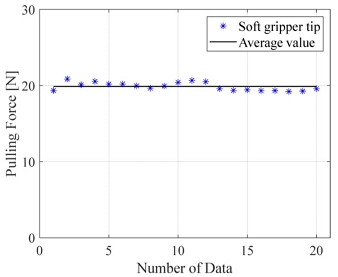

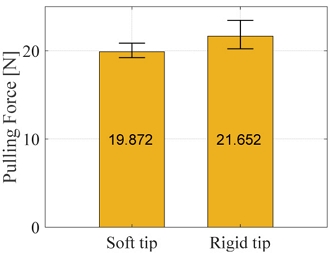

개발된 형상 적응 그리퍼 팁을 전동 그리퍼에 부착하여 전기차 인렛 커버를 여는 동작을 수행하였다. Fig. 11과 같이 전기차 코나의 충전구의 인렛 커버 부분만 떼어 인렛 커버 파지 성능을 시험해보았다. 비정형으로 구성되어 있는 인렛 커버를 효과적으로 파지하여 충전 투입구에서 빼는 동작이 가능함을 확인하였고, 파지 후 커버의 위치가 틀어지지 않고 다시 결합하는 동작도 성공하였다. 충전 투입구에서 인렛 커버를 뺄 때 필요한 힘을 실험을 통해 측정하였으며 그 결과는 Fig. 12에 나타내었다. 개발된 형상 적응 소프트 그리퍼 팁을 사용하여 인렛 커버를 빼는 동작 수행시 요구되는 힘을 인장시험기 MCT 2150로 측정하였다. 총 20회 측정을 하였으며, 평균 19.872 N의 당기는 힘이 필요한 것을 확인하였다.

4.2 그리퍼 팁의 성능 비교 실험

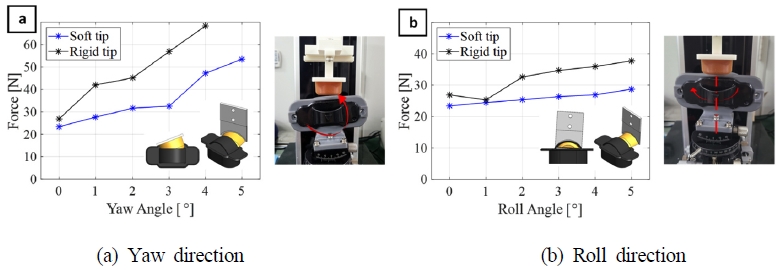

개발된 형상적응 그리퍼의 물체 파지 성능을 비교하기 위하여 강체로만 이루어진 그리퍼 팁과 개발된 소프트 그리퍼 팁으로 비교 실험을 수행하였다. 전기차 인렛 커버를 충전구에서 빼기 위해 그리퍼 팁은 인렛 커버의 구멍 안에 진입해야 한다. 이 때 그리퍼가 인렛 커버의 구멍 방향과 일치하지 않을 때 커버에 가해지는 힘을 측정하였으며, 그 결과는 Fig. 13에 나타내었다. Fig. 13(a)는 커버의 Yaw 방향 각도에 따라 물체에 가해지는 힘을 측정한 결과이며, 강체 팁과 비교하였을 때 개발된 소프트 팁의 경우 커버에 가해지는 힘이 더 작은 것을 알 수 있다. 마찬가지로 Roll 방향으로 틀어졌을 때에도 개발된 팁이 물체에 더 작은 힘을 가하면서 구멍에 진입하는 것을 알 수 있다(Fig. 13(b)). 따라서 인렛 커버에 그리퍼가 진입할 때, 그리퍼 팁 방향이 틀어졌을 때 강체 팁에 비해 개발된 소프트 그리퍼 팁이 대상 물체에 더 작은 힘을 가하는 것을 확인할 수 있다.

그리퍼 팁이 인렛 커버의 구멍에 진입한 후, 인렛 커버를 충전구에서 빼는 동작을 하기 위해 필요한 힘 또한 측정하여, 강체 팁과 비교하였다(Fig. 14). 인렛 커버를 충전구에서 빼는 동작을 수행하였을 때 측정되는 힘은 각각 19.872 N, 21.652 N 였으며, 이 결과는 개발된 그리퍼 팁이 강체로만 구성된 그리퍼와 유사한 수준의 파지력을 가지는 것을 보여준다.

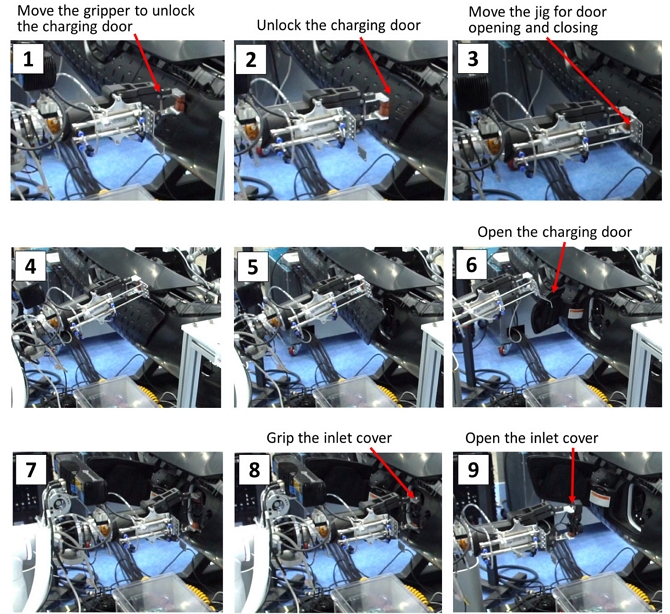

4.3 전기차 충전구 개폐 시스템 검증

실제 전기차 충전 시스템에서 개발된 그리퍼의 성능을 검증하기 위하여 전기차 코나의 앞부분이 설치된 테스트 장비를 구축하여 실제 로봇 시스템에서 충전 도어와 인렛 커버 개폐 동작을 실험하였다. 먼저 충전 도어를 인식 후, 충전 도어 개방을 위해 그리퍼 모듈 목표 위치로 이동시킨다. 소프트 팁으로 충전 도어를 밀어 도어 잠금 장치를 해제한 후, 공압 실린더를 이용하여 도어 개폐용 지그를 작업 가능 위치로 이송시킨다. 평상시에는 도어 개폐용 지그가 부착되어 있는 실린더가 압축되어 있는 상태를 유지하여 충전 도어 잠금 장치 해제 동작이나 인렛 커버 제거 및 결합 작업에 방해가 되지 않도록 하였다. 잠금 장치가 해제되어 일부 열려있는 상태의 도어 사이에 도어개폐용 지그를 위치시킨 후 도어를 걸어 당겨 충전 도어를 완전히 연다. 다음으로 로봇 시스템은 인렛 커버를 인식 한 후, 그리퍼 모듈 목표 위치로 이동한다. 개발된 팁을 인렛 커버 구멍에 삽입 후, 그리퍼 모듈을 반대방향으로 이동하여 충전구에서 인렛 커버를 제거하고, 인렛 커버 거치대에 인렛 커버를 거치하게 된다. 그리퍼-충전 디스펜서간 툴을 교체한 후 충전을 진행하게 되며, 충전 종료 후에는 반대의 과정을 거쳐 인렛 커버와 충전 도어를 닫게 된다. 수행 결과는 Fig. 15에서 확인할 수 있으며, 이를 통해 전기차 충전구 개폐 시스템의 실효성을 검증하였다.

5. 결 론

본 논문에서는 전기차의 충전 도어 및 인렛 커버를 여닫기 위한 시스템을 소개하였다. 전기차 인렛 커버와 같이 구멍이 있는 물체 파지에 용이한 소프트 그리퍼 팁 구조를 제안하였다. 연성 소재 기반의 형상 적응 소프트 그리퍼 팁은 내부에 공극부가 구성되어 있어 일정 이상의 위치 오차가 발생하더라도 구멍 형상과 일치하도록 변형이 가능하기 때문에 안정적으로 파지를 구현할 수 있다. 뿐만 아니라 높은 전단 강도 구현을 위한 강체 지지부가 구성되어 있어 일반적인 강체만으로 구성된 그리퍼 팁과 비교하더라도 유사한 수준의 최대 파지력을 구현할 수 있다. 개발된 소프트 팁 구조가 인렛 커버와 같이 구멍이 있는 물체를 효과적으로 파지 할 수 있는 것을 실험을 통해 확인하였다. 형상 적응 소프트 그리퍼 팁과 도어 개방용 지그가 장착된 그리퍼 프로토타입을 제작하였고, 개발중인 전기차 충전 로봇에 적용하여 전기차 충전구 개폐 시스템을 구현하였다. 이 시스템을 검증하기 위하여 실제 전기차 코나의 충전구를 설치한 테스트 환경을 구축하였으며 충전 도어 열기와 인렛 커버 제거, 결합 등의 동작 실험을 수행하였다. 이 시스템에서 충전 도어 및 인렛 커버 개폐 작업 수행 가능함을 확인하였다. 향후 연구에서는 파지 성능을 향상시키기 위하여, 소프트 팁 구조를 최적화하고, 공압 인가를 하는 등의 추가적인 연구를 진행할 예정이다. 더 나아가 개발된 구조를 임의의 형상 적응 및 고정이 가능한 그리퍼 팁 구조로 확장시킨다면, 전기차 인렛 커버뿐 아니라 더욱 더 많은 물체 파지에 용이한 활용도 높은 시스템이 될 것이라 기대한다.

Acknowledgments

이 논문은 2022년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행된 연구임(20202020800020, 로봇 기반 전기자동차 급속 자동 충전시스템 개발 및 실증).

References

-

Coffman, M., Bernstein, P., Wee, S., 2017, Electric Vehicles Revisited: A Review of Factors that Affect Adoption, Transp. Rev., 37:1 79-93.

[https://doi.org/10.1080/01441647.2016.1217282]

-

Campbell, A. R., Ryley, T., Thring, R., 2012, Identifying the Early Adopters of Alternative Fuel Vehicles: A Case Study of Birmingham, United Kingdom, Transp. Res. Pt. A-Policy Pract., 46:8 1318-1327.

[https://doi.org/10.1016/j.tra.2012.05.004]

- IEA, n.d., viewed 10 Oct.2022, Global EV Outlook 2022, <https://www.iea.org/publications/reports/globalevoutlook2022, >.

-

Barzegaran, M. R., Zargarzadeh, H., Mohammed, O. A., 2017, Wireless Power Transfer for Electric Vehicle using an Adaptive Robot, IEEE Trans. Magn., 53:6 1-4.

[https://doi.org/10.1109/TMAG.2017.2664800]

- Nyland, B., n.d., viewed 10 Oct. 2022, EVAR - Autonomous Charging Robot by Samsung, < https://www.youtube.com/watch?v=5on--fx-mjw, >.

-

Coninx, K., Claes, R., Vandael, S., Leemput, N., Holvoet, T., Deconinck, G., 2014, Anticipatory Coordination of Electric Vehicle Allocation to Fast Charging Infrastructure, International Conference on Practical Applications of Agents and Multi-Agent Systems, 74-85.

[https://doi.org/10.1007/978-3-319-07551-8_7]

- Hall, D., Lutsey, N., 2020, viewed 10 Oct.2022, Electric Vehicle Charging Guide for Cities, <https://theicct.org/publication/electric-vehicle-charging-guide-for-cities/, >.

-

Behl, M., DuBro, J., Flynt, T., Hameed, I., Lang, G., Park, F., 2019, Autonomous Electric Vehicle Charging System, 2019 Systems and information engineering design symposium (SIEDS).

[https://doi.org/10.1109/SIEDS.2019.8735620]

- Seo, W., 2019, Technology Trend and Ensure Interoperability of Electric Vehicle Charging System, Information & Communications Magazine, 36:11 16-23.

-

Lou, Y., Di, S., 2020, Design of a Cable-driven Auto-charging Robot for Electric Vehicles, IEEE Access, 8 15640-15655.

[https://doi.org/10.1109/ACCESS.2020.2966528]

-

Walzel, B., Sturm, C., Fabian, J., Hirz, M., 2016, Automated Robot-based Charging System for Electric Vehicles, 16. Internationales Stuttgarter Symposium, 937-949.

[https://doi.org/10.1007/978-3-658-13255-2_70]

-

Walzel, B., Hirz, M., Brunner, H., 2022, Robust Shape-based Matching Control of Robotic Conductive Charging Systems for Electric Vehicles, Computer-aided Design and Applications, 19:3 612-623.

[https://doi.org/10.14733/cadaps.2022.612-623]

- Schunk, H., Steinmann, R., Wolf, A., 2005, Grippers in Motion, Springer-Verlag, Germany.

-

Li, R., Qiao, H., 2019, A Survey of Methods and Strategies for High-precision Robotic Grasping and Assembly Tasks―Some New Trends, IEEE-ASME Trans. Mechatron., 24:6 2718-2732.

[https://doi.org/10.1109/TMECH.2019.2945135]

-

Guo, M., Gealy, D. V., Liang, J., Mahler, J., Goncalves, A., McKinley, S., Aparicio Ojea, J., Goldberg, K., 2017, Design of Parallel-jaw Gripper Tip Surfaces for Robust Grasping, IEEE international conference on robotics and automation (ICRA), 2831-2838.

[https://doi.org/10.1109/ICRA.2017.7989330]

-

Liu, Y., Hui, F., Xu, R., Chen, T., Xu, X., Li, J., 2011, Investigation on the Construction Mode of the Charging Station and Battery-exchange Station, Asia-Pacific Power and Energy Engineering Conference IEEE, 1-2.

[https://doi.org/10.1109/APPEEC.2011.5748626]

- Turner, L., 2021, Charging Forward: An EVSE Buyers Guide, Renew: Technology for a Sustainable Future, 156 67-72, 74-79.

Senior Researcher in the Department of Robotics and Mechatronics, Korea Institute of Machinery & Materials.

Her research interests are analysis of robot design and control, underwater robot, and wearable robot.

E-mail: jabak@kimm.re.kr

Senior Researcher in the Department of Robotics and Mechatronics, Korea Institute of Machinery & Materials.

His research interests are analysis of robot control, integrative system for robot, human hand motion and its synthesis for engineering, purposes.

E-mail: jekiel@kimm.re.kr

Senior Researcher in the Department of Robotics and Mechatronics, Korea Institute of Machinery & Materials.

His research interests are Artificial intelligence, haptic interaction, reinforcement learning-based task planning.

E-mail: bkhan@kimm.re.kr

Principal researcher in the Department of Robotics and Mechatronics, Korea Institute of Machinery & Materials.

His research interests are manipulator design, counterbalance mechanism & robot and safe robot arm.

E-mail: hskim81@kimm.re.kr

Principal researcher in the Department of Robotics and Mechatronics, Korea Institute of Machinery & Materials.

His research interests are robot safety for human-robot collaboration, grasping and manipulation, robotic hand, tactile intelligence and machine learning

E-mail: hmdo@kimm.re.kr

Senior researcher in Department of Robotics and Mechatronics, Korea Institute of Machinery and Materials.

His research interests are soft robotics, universal gripper and soft morphing wheel.

E-mail: shsong@kimm.re.kr